0 引言

自20世纪70年代初期大庆和新疆油田率先提出分层采油的概念后,国内学者先后应用双管分层采油、空心抽油泵和普通管式泵组合分层采油、偏心分体泵分层采油、螺杆泵分层采油[1]、压桥式分采器[2]、防气式分采泵[3]和智能分层开采[4]等技术,取得了较好的应用效果。2014年大庆油田研究出一种油井6段以上细分层产量控制工艺[5],实现了各层段产液量的合理控制。封隔器作为多层细分井下工具,其坐封位置[6]、坐封压力、密封程度与分层采油施工的成败至关重要。尽管笔者在文献[7]中建立了分层开采模型,并采用遗传蚁群优化算法对模型求解,在文献[8]中对分层采油管柱封隔器坐封压力进行耦合,但随着分层采油层段的增加和层间距的减小,坐封难度增大,现场坐封时出现了上部封隔器坐封,下部封隔器不坐封的情况[9],达不到分层采油的目的。鉴于此,笔者建立了分层采油多级封隔器坐封模型,以检验多层封隔器从上到下是否依次完全坐封情况,达到分层采油各级封隔器完全坐封的目的。模型满足了分层采油工艺的需要,且得到现场施工验证。

1 封隔器坐封压力为解决现场上分层采油封隔器坐封凭经验往往造成坐封压力或大或小的弊端,在文献[8]中以封隔器为研究对象,建立了封隔器在井筒中径向、轴向和周向应力模型,并用弹性力学中厚壁理论的拉美解答进行计算,在忽略温度对封隔器胶筒弹性模量和超弹性系数影响的情况下,轴向应力偏量为0时,封隔器处于稳定状态,从而确定封隔器的最佳坐封压力。分层采油井下多个封隔器串上的每个封隔器均需处于稳定状态,才能实现完全坐封,进而达到分层采油的目的。

2 多层封隔器坐封数学模型将进行分层采油的油井内多层封隔器串自下而上编号为1~n。假设:①油套环空与油层之间无渗流发生;②n个封隔器在油井内形成并联管线,坐封时油管内高压流体分别进入每个封隔器的液缸,推动封隔器中的隔环压缩胶芯实现坐封。

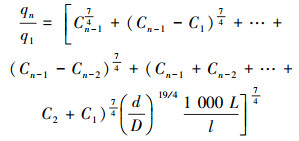

2.1 单位时间内进入封隔器液缸的液体流量qn根据n个封隔器在油井内形成并联管线的性质[9~10],确定油管内高压流体分别进入每个封隔器液缸的液体流量,根据封隔器的并联问题分析出流量比计算模型。

|

(1) |

|

(2) |

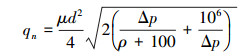

第n个封隔器坐封时,油管内、外压差Δp等于油井井口所施加的压力[11-12],液体分流至其他封隔器的压力有所降低,则第n个封隔器的流量qn为:

|

(3) |

式中:q1~qn为单位时间内进入油井内第n个封隔器的流量,m3/s;Cn为qn与q1的流量比;d为封隔器活塞等效直径,mm;D为油管内直径,mm;L为油井内2个封隔器之间的距离,m;l为封隔器活塞长度,mm;μ为流量系数;ρ为液体密度,kg/m3;Δp为油管内、外压差,Pa。

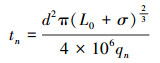

2.2 第n个封隔器坐封时间封隔器坐封时,从油管加压,压力升至某一数值时,活塞剪断销钉,继续加压,液缸滑动压缩封隔橡胶,密封油套环形空间并由分瓣爪锁住,去掉油管压力后,封隔器保持密封压缩状态[13~14];依据第n个封隔器的液体流量、活塞的等效直径d、完全坐封时活塞移动的距离以及封隔器的胶心压缩系数,可以确定第n个封隔器的坐封时间,即有:

|

(4) |

式中:tn为第n个封隔器坐封的时间,s;L0为封隔器完全坐封时封隔器活塞移动的距离,mm;σ为封隔器胶心压缩系数。

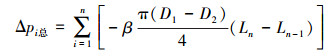

2.3 封隔器完全坐封时环空压力的变化由公式(2)和(3)可知,进入每个封隔器的液体流量遵循qn>qn-1>…>q1这样的规律,油井内封隔器自上而下依次坐封,第n个封隔器完全坐封后与井底形成一个密闭空间,随着第n-1、n-2、…、1个封隔器逐个坐封,密闭空间的压力变化由多个封隔器坐封共同引起。

|

(5) |

式中:Δpi总为封隔器与井底密闭空间流体总压力变化量,MPa;β为液体体积压缩系数;D1为套管内径,mm;D1为油管外径,mm;Ln为第n个封隔器到第n-1个封隔器的距离,m;Ln-1为第n-1个封隔器到第n-2个封隔器的距离,m。

2.4 封隔器完全坐封的判别多层封隔器由上而下依次坐封,导致密封空间的流体压力不断增大,油管内与油套环空内、外压差不断降低[15],封隔器完全坐封的条件为:

|

(6) |

式中:p为封隔器坐封压力,MPa;p0为封隔器销钉被剪断时的最小压力, MPa。

3 计算实例以国内某油田X24-5井为例,根据分采设计,井内需要下入3个封隔器。封隔器参数为:内径50 mm,外径114 mm,长1 m,胶筒长230 mm,完全坐封后胶筒长153.44 mm;胶筒外径114 mm,胶筒内径76 mm;套管内径124 mm,油管外径73 mm,油管内径62 mm,从上到下第1个封隔器与第2个封隔器之间的距离为12.6 m,第2个封隔器与第3个封隔器之间的距离为8.9 m,第3个封隔器到人工井底的距离为178.4 m,液体密度1.0×103 kg/m3,液体压缩系数2.05×109,封隔器胶心压缩系数0.015 21,封隔器销钉被剪断时最小压力10 MPa。依据文献[13]的方法确定3个封隔器坐封压力p分别为15、21和25 MPa;由式(1)和式(2)得到流量比为q1:q2:q3=1:2 009:91 094;由式(3)得到进第3个封隔器的流量为0.005 61 m3/s;由式(4)得到第3个封隔器完全坐封的时间为0.546 s;由式(5)和式(6)得到第1到第3个封隔器均完全坐封。现场实施后,油井日增油4.1 t,含水日降低27.8%。

4 现场应用自2015年4月开始,在12口油井现场应用中,封隔器坐封模型有效率100%,油井单井平均日增油2.2 t,油井含水体积分数平均日降低16.35%。表 1中列出部分分层油井效果对比。

| 井号 | 分层采油前 | 分层采油后 | |||||

| 日产液/ m3 |

日产油/ t |

含水体积 分数/% | 日产液/ m3 |

日产油/ t |

含水体积 分数/% |

||

| X24-1 | 15 | 1.2 | 92.0 | 13 | 3.8 | 70.7 | |

| X24-2 | 18 | 1.6 | 91.1 | 17 | 3.6 | 78.8 | |

| X24-3 | 12 | 0.9 | 92.5 | 13 | 1.8 | 86.1 | |

| X24-4 | 14 | 1.1 | 92.1 | 14 | 4.2 | 70.0 | |

| X24-5 | 16 | 1.2 | 92.5 | 15 | 5.3 | 64.7 | |

| X24-6 | 15 | 1.8 | 88.0 | 14 | 3.8 | 72.9 | |

| X24-7 | 10 | 1.2 | 88.0 | 12 | 2.7 | 77.5 | |

| X24-8 | 13 | 1.7 | 86.9 | 12 | 3.4 | 71.6 | |

现场应用中,丢手分层采油管柱在井下需要多下1个封隔器,这样就增加了封隔器坐封失败的风险。

5 结论(1)对多个油层进行分层采油,多级封隔器的坐封情况是施工成败的关键因素之一。

(2)建立了多层封隔器坐封的数学模型,推导出坐封时间和油套环空与油管间压力变化的计算公式,提出了多级封隔器完全坐封的判别标准。

(3)井下封隔器的个数越多,坐封难度越大。

| [1] | 孙延安, 姚宝春, 姜滔, 等. 螺杆泵分层采油技术的应用效果分析[J]. 石油机械, 2007, 35(3): 48–49. |

| [2] | 李大建, 甘庆明, 牛彩云, 等. 桥式分采器的研制与应用[J]. 石油钻采工艺, 2014, 36(3): 61–63. |

| [3] | 李大建, 牛彩云, 何淼, 等. 防气式分采泵分层采油技术在长庆油田的应用[J]. 石油钻采工艺, 2012, 34(5): 68–70. |

| [4] | 王小勇, 黎明志, 王磊, 等. 水平井智能分段开采工艺管柱的研制与应用[J]. 石油机械, 2013, 41(6): 97–100. |

| [5] | 李大建, 甘庆明, 牛彩云, 等. 桥式分采器的研制与应用[J]. 石油钻采工艺, 2014, 36(3): 61–63. |

| [6] | 任勇, 桂捷, 张华光, 等. 一种准确确定封隔器坐封位置的方法[J]. 石油机械, 2007, 35(8): 22–24. |

| [7] | 付亚荣. 牙刷状油藏分层开采模型的建立[J]. 新疆石油天然气, 2005, 11(3): 49–52. |

| [8] | 付亚荣, 严建奇, 刘春平, 等.封隔器坐封压力的确定方法及装置:201510276277.1[P].2015-01-09. |

| [9] | 夏成宇, 李万斌, 冯一璟, 等. 多层封隔器坐封机理研究[J]. 石油机械, 2014, 42(2): 49–52. |

| [10] | 任勇, 冯长青, 胡相君, 等. 长庆油田水平井体积压裂工具发展浅析[J]. 中国石油勘探, 2015, 20(2): 75–81. |

| [11] | 罗勇, 高科超, 杨中成, 等. 油藏隔离工艺技术在东海压力混合低渗储层勘探开发一体化作业中的应用[J]. 中国海上油气, 2013, 25(2): 68–70. |

| [12] | 张华光, 桂捷, 张丽娟, 等. 苏里格气田机械封隔器器连续分层压裂技术[J]. 石油钻采工艺, 2013, 35(4): 85–87. |

| [13] | 陈江烨, 王一良, 侯庆春, 等. 油井声控压差平衡式开关控制器的研制与试验[J]. 石油钻探技术, 2015, 43(4): 133–137. |

| [14] | 詹鸿运, 刘志斌, 程智远, 等. 水平井分段压裂裸眼封隔器的研究与应用[J]. 石油钻采工艺, 2011, 33(1): 123–125. |

| [15] | 白晓虎, 齐银, 陆红军, 等. 鄂尔多斯盆地致密油水平井体积压裂优化设计[J]. 石油钻采工艺, 2015, 37(4): 83–86. |