2. 国家油气钻井装备工程技术研究中心

2. National Oil & Gas Drilling Equipment Research Center

0 引言

目前,海洋油气资源已成为全球资源开发的重点, 也是我国油气勘探开发的战略目标之一。海洋环境钻井成本巨大,技术复杂, 利用人工移砂填海修建人工岛,实现海油陆采具有成本低、维护方便、可全天作业和生产效率高等特点[1],已成为近海浅滩油气开发的主要形式。移动式人工岛钻机作为人工岛石油开采的主要设备,要能够适应人工岛恶劣的作业环境、狭小的布置空间及特殊的作业方式要求,实现高效批量钻井。国内人工岛礁钻机大多采用常规钻机加装轨道滑移装置进行钻井作业,由于结构受限,此类钻机完井后不能在底座井口位置安装大型抽油机,钻机在轨道上滑移时也无法避让安装在轨道内侧采油作业的抽油机,常需拆除滑移方向的部分抽油机,这使得岛礁型油田钻采作业效率较低,生产成本较高。为此,宝鸡石油机械有限责任公司通过自行设计,于2012年研制了ZJ50/3150DB高钻台移动式人工岛交流变频电驱动钻机,用于月东人工岛B岛作业。该钻机可满足完井后利用钻机来安装高度11.0 m抽油机的要求,钻机移动时可避让正在作业的抽油机,实现了多批分次的批量化钻井、蛙跳式钻井和边钻边采高效率的油田开发。

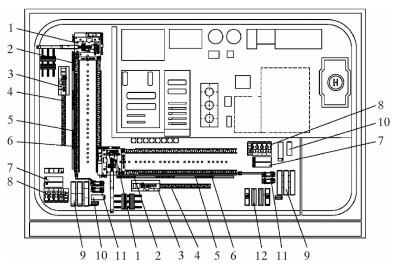

1 技术分析 1.1 总体方案根据月东人工岛B岛井场规划和布置要求[2],在呈L形布置的2组井位上各安装1套结构及设备配套相同的5 000 m钻机。每套钻机包括6个模块:主机模块、发电机模块、钻井泵模块、循环模块、油罐及固控模块。主机模块和固控模块中,振动筛罐安装在各自的滑轨上,采用液缸推动实现井间移位,其他模块设备固定在原位,通过管线排与主机区连接。月东人工岛B岛井场规划和钻机布置如图 1所示。

|

| 图 1 月东人工岛B岛平面布局图 Fig.1 Layout of Yuedong artificial island B 1—主机模块;2—主机轨道;3—振动筛罐;4—振动筛罐轨道;5—电缆槽;6—循环模块;7—电控房;8—发电机模块;9—固控模块;10—辅助发电机;11—钻井泵模块;12—油罐。 |

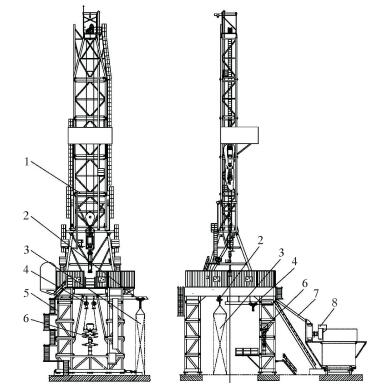

钻机主机模块(见图 2)横向安放在11.0 m跨距井槽滑移轨道上,底座大门坡道朝向与滑移轨道呈90°夹角布置,大门坡道朝向人工岛边缘。主机井架采用6段套装结构,有效高度45.0 m;底座采用箱叠式大跨距高钻台结构,钻台面高度15.3 m。

|

| 图 2 钻机主视及侧视图 Fig.2 Front and side view of the drilling rig 1-井架;2-抽油机吊移装置;3-抽油机;4-BOP吊移装置;5-底座;6-BOP;7-钻井液回流管;8-振动筛罐。 |

钻机发电机模块采用4台CAT3512B柴油发电机组作为主动力,发出的600 V、50 Hz交流电经变频单元(VFD)分别供给绞车、转盘和钻井泵的交流变频电动机。绞车由2台600 kW电机驱动,自动送钻由1台37 kW的交流变频电动机驱动,转盘由1台600 kW的电机独立驱动,2台钻井泵各由1台1 200 kW的电机驱动。顶驱控制系统在主机VFD房内,主要设备实现一对一控制。

钻井泵模块由2台F-1600泵组组成,安装在整体式底橇上,位于主机模块滑移轨道的右端,方便移运和挪位。

钻机循环模块由钻井液供给和回流管路、水路及气路等管线组成。其中,钻井液供给管路、水路及气路以管排型式集中布置在主机模块滑移轨道内,并在每一井口附近设置了供给接口,实现井口位置的就地供应;钻井液回流管路采用可伸缩结构和加装短节技术,振动筛罐上钻井液回流接口设置为长槽式结构,可使主机每移动5口井,振动筛罐只移动1次,在钻机主机与振动筛罐分步滑移的情况下,成功实现钻井液回流的无缝衔接。

钻机柴油罐组由1个50 m3储油罐、1个20 m3供油罐和1个10 m3日用罐组成。固控模块钻井液罐总容积335 m3。

1.2 钻机主要技术参数[3]名义钻深范围: 5 000 m(φ114mm钻杆);

最大钩载:3 150 kN;

井架有效高度:45.0 m;

钻台高度:15.3 m;

转盘梁底面高度:13.8 m;

绞车最大输入功率:1 100 kW;

钻井泵台数及型号:2×F-1600;

转盘型号:ZP375;

柴油发电机组型号:CAT3512B;

机组台数×输出功率:4×1 200 kW;

交流变频电机台数×功率:2×600 kW(绞车)+1×37 kW(自动送钻)+1×600 kW(转盘)+2×1 200 kW(钻井泵);

钻机抗风能力:21.6 m/s(操作工况),36.0 m/s(非预期工况),47.8 m/s(预期工况)。

2 创新点及关键技术 2.1 多节套装井架技术为方便在人工岛有限空间内进行安装以及与高钻台底座配套使用,井架采用直立套装自升式结构,主体结构分为6段,上5段直立起升,通过安装在基段上的液压提升系统实现安装。该井架安装时占地面积小,各段分段吊装,对吊装设备的提升载荷要求不高[4],非常适合在空间狭小的人工岛上进行安装。

2.2 高钻台底座研制创新设计了钻机箱叠式大跨距高钻台轨道滑移结构底座, 满足了人工岛丛式钻井作业要求和避让采油设备。

底座主体结构由上层、中间层和下层3部分组成,横向跨距6.6 m,纵向跨距11.0 m,钻台面高15.3 m,内部空间可满足钻机井口防喷器和11.0 m高链条式抽油机安装要求。底座在轨道上往返滑移时,其主体结构能够避让正在采油作业的抽油机,使钻机具备对轨道内任意井口位置进行钻井作业的能力,满足多批分次的批量化钻井和蛙跳式钻井作业要求。为充分利用底座空间,在底座下层集成设计了补给罐、污水罐和水箱,减小了对钻机整体布局空间的影响。

底座下层结构底部H形钢梁下翼板面设置有多组滑板,滑板上安装有滚轮结构导向装置和螺栓压板压紧装置。主机模块沿轨道移动时,导向装置限制了其侧向偏移,使主机模块始终沿轨道滑移,并减小了主机滑移时侧向摩擦阻力。主机移动到位后,将压紧装置的螺栓拧紧,压板与轨道压紧,可使主机模块牢牢地固定在轨道上。

2.3 抽油机吊装技术底座下部设置了抽油机吊装装置,由导轨和在导轨上行走的吊移装置组成。在油缸的推动下导轨可在底座内纵向滑移,能使其前端伸出底座外侧。钻机完井后通过在轨道上行走的吊移装置和导轨伸缩的配合,可将底座外侧11.0 m高37.5 T链条式抽油机吊放至底座下部的安装位置进行采油作业,主机模块则滑移至下一井口继续钻井。该技术的应用,可使钻机在位情况下安装抽油机,并使钻机具备丛式井油气田边钻边采的作业。

2.4 钻井液回流装置技术该技术成功实现了钻机主机与振动筛罐分步滑移下的无缝衔接。钻井液回流管路设计时,出自主机井口处钻井液回流管采用可伸缩结构和加装短节技术,以及振动筛罐上钻井液回流接口采用长槽式结构, 大幅扩大了钻井液回流管在振动筛罐上的对接范围,可使主机每移动5口井,振动筛罐只移动1次,简化了钻机在丛式钻井作业时对钻井液回流管路的对接,保证了钻井液顺利流回振动筛罐,确保了钻机丛式井作业的顺利进行。

2.5 液气供给管路跳接技术钻机循环模块中钻井液供给管路、水路和气路等管线组成的管排集中布置在主机模块滑移轨道内(见图 3),并在每一井口附近设置了锤击由壬式供给接口,可在钻井泵模块和固控模块设备固定不动的状态下,对安装在滑移轨道上的主机模块和振动筛罐实现井口位置的就地快速供给,大幅降低了丛式井作业时钻机液、气传输管路的对接难度。

|

| 图 3 钻井液管汇接口图 Fig.3 Diagram of drilling fluid manifold interface |

2.6 滑移轨道研制[5]

钻机重心位置较高,加装全封闭保温棚后承受的风载较大。为承受倾翻力矩,主机模块滑移轨道基础采用整体浇筑混凝土地基,并通过二次浇筑的地脚螺栓将大型H钢结构滑移轨道固定在地基上,使地基、地脚螺栓及滑移轨道本身具有足够的支撑强度和连接强度,用以承载主机模块自重、工作载荷和环境载荷。

2.7 冬季防保温系统设计技术采用海油陆采钻机独特的分区保温设计,综合利用保温棚、电加热棒、蒸汽和电伴热等措施,满足钻机在-30 ℃环境下正常作业,-45 ℃保存的要求。钻机各模块均加装了防风保温装置和加热装置,采取的主要措施有:主机模块底座钻台下部、钻井泵模块、固控模块及振动筛罐安装了封闭式保温棚,保温棚内装配了防爆暖风机;底座钻台上部设有3 m高的挡风墙;立根台和转盘周围铺设蒸汽盘管;司钻房装配了防爆暖风机,偏房内装配了电加热器;钻井液罐、污水罐及水罐内预埋了蒸汽加热管[6],罐体配有电加热棒;钻井液、水、气管线外部装配有电伴热装置;发电机模块房体上挂装聚氨酯发泡保温板,内设暖风机。冬季防保温装置和加热装置充分满足钻机作业区域内5 ℃要求。

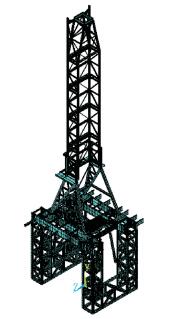

3 分析计算 3.1 结构计算钻机井架和底座设计计算遵循美国石油学会API Spec 4F及美国钢结构学会AISC中的有关规定。用有限元分析软件ANSYS建立整体模型(见图 4),分别对起升、作业、预期和非预期工况进行计算分析与结构校核[7]。

|

| 图 4 主机模块有限元模型 Fig.4 Finite element model of mainframe |

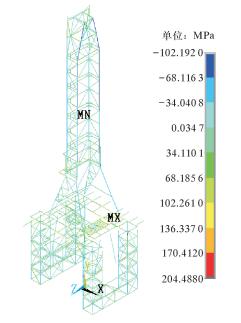

计算结果表明:钻机在满钩载和满立根作业工况下,主机模块结构受力状况最恶劣,其最大单元应力为204.5 MPa,位于立根台上(见图 5),小于该处材料的许用应力;最大UC值为0.975,也位于立根台上(见图 6),小于AISC规定的允许值,井架底座设计符合API Spec 4F规范要求[8]。

|

| 图 5 主机模块应力云图 Fig.5 Stress nephogram of mainframe |

|

| 图 6 主机模块最大UC值位置 Fig.6 Position of the maximum UC value for mainframe module |

3.2 倾翻滑移计算[9]

假设在地基下沉导致钻机左、右倾斜1°的情况下,分别对主机模块整机倾翻力矩、滑移摩擦阻力、地脚螺栓强度、轨道比压及强度和地基比压进行分析计算。结果表明:在预期工况47.8 m/s风速下,风向正对主机模块正面(沿大门坡道方向)时,主机最大风载1 110 kN,此时滑移阻力最大;风向正对主机模块侧面(沿轨道方向)时,最大风载984 kN,主机倾翻力矩最大。

在上述计算工况下,主机重力矩和压板压紧力矩完全能克服倾翻力矩;滑板摩擦阻力及轨道翼板对滚轮横向偏移限位和压板在轨道间摩擦力克服了主机模块最大风载荷和钻机左右倾斜1°时重力在水平向的分力,地脚螺栓剪切强度、拉伸强度、轨道比压和地基比压均能满足使用要求,主机模块倾翻滑移设计得到有效保证。

4 试验与现场应用 4.1 井场试验在宝鸡石油机械有限责任公司试验井场对ZJ50/3150DB高钻台移动式人工岛钻机的发电机模块、绞车、转盘、顶驱、钻井泵模块和循环模块等进行了联调运行试验。对井架和底座进行了最大钩载静载荷试验,分别采用地锚加载油缸向下拉大钩和向下拉转盘的方法进行[10]。试验中测得的最大应力小于测试点材料的许用应力,井架底座结构的安全系数大于API Spec 4F规范要求的数值。主机模块和振动筛罐轨道滑移试验进行顺利。

上述试验结果均满足试验大纲的要求, 验证了钻机的各项性能符合设计指标。

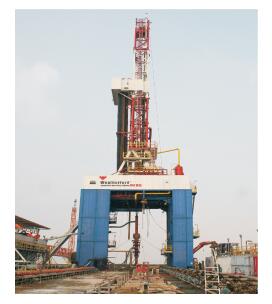

4.2 现场应用情况2012年8月钻机交付用户使用后,2台钻机在30 d完成了12口井的一开作业,在16个月完成了50口井钻井作业(见图 7)。作业期间,钻机移动4个井距用时仅为3 h,充分显示了钻机高效的井距调整、大风低温环境下作业的良好综合性能,各设备得到了长期考验,钻机的性能指标和质量指标完全满足人工岛油气田边钻边采和批量钻井的需求。

|

| 图 7 钻机作业图 Fig.7 Working diagram of the drilling rig |

5 结束语

ZJ50/3150DB高钻台移动式人工岛钻机综合考虑了人工岛特殊的地理环境、有限的安装空间、井位布置、抽油机安装及作业环境等特殊要求,整体设计满足批量钻井、蛙跳式钻井和边钻边采的油田开发要求,作业过程中能降低钻机的安装频次,缩短停钻时间,从而提高钻井速度和作业时效。该钻机采用抽油机吊装技术、钻井液回流无缝衔接技术、液气管路就地供给技术和冬季保温防护加热技术,为近海浅滩和狭小岛礁地域的丛式井开发提供了配套设备与技术保障,对于海洋及人工岛的开发具有重要意义。

| [1] | 梅郁, 张宏强. 浅海石油工程人工岛建设的经验概述[J]. 油气田地面工程, 2008, 27(10): 49–50. |

| [2] | 张超, 何军国, 张勇, 等. HXJ135E人工岛海洋钻修机的研制[J]. 石油机械, 2013, 41(3): 72–76. |

| [3] | 佘理鸿, 陈新龙, 罗天保. 快移ZJ30DBT钻机的开发与研制[J]. 石油机械, 2009, 37(10): 41–43. |

| [4] | 夏争光, 周思柱. XJ1200型山地修井机的研制[J]. 石油机械, 2008, 36(4): 45–47. |

| [5] | 毕小钧, 程鹏, 杨秀菊, 等. 2 250 kN海洋修井机模块设计[J]. 石油机械, 2014, 42(11): 155–158. |

| [6] | 李鸿涛, 陶平安, 王志忠, 等. ZJ40/2250DBG低温轨道钻井装备的研制[J]. 石油机械, 2014, 42(11): 64–68. |

| [7] | 周莉莉, 黄亮, 徐晓磊, 等. HXJ158C型海洋修井机有限元计算与分析[J]. 石油机械, 2013, 41(6): 63–67. |

| [8] | 吴苗法, 张园园, 潜凌. HXJ110海洋钻修机井架设计及强度分析[J]. 石油机械, 2014, 42(6): 53–56. |

| [9] | 丁辉, 徐华忠, 陈金稳, 等. K80海洋修井机稳定性分析及加固设计[J]. 科技创新导报, 2012(2): 87–88. |

| [10] | 黄海龙, 黄占鳌, 洪鹤云, 等. MZJ20DB集装箱式煤层气钻机[J]. 石油机械, 2014, 42(11): 56–59. |