0 引言

由于强研磨性硬地层岩石硬度大、研磨性强和可钻性差,所以牙轮钻头和PDC钻头钻进该地层时均存在磨损速度快和钻头寿命短的问题。此外,PDC钻头钻进该类地层时,初始阶段因切削刃锋锐,吃入地层能力强,钻速较快,但随着PDC切削齿的快速磨损,切削刃越来越钝,当磨钝到一定程度时,切削刃不能有效吃入岩石,导致机械钻速迅速降低,甚至出现“打滑”现象。孕镶金刚石钻头一般需要配合涡轮钻具,费用较高,且由于其磨削破岩机理的限制,一般机械钻速也不高。为了提高强研磨性地层的破岩效率,国内外科研人员对钻头齿的形状、耐磨性、布齿工艺和剖面结构等做了大量的改进试验,以期提高钻头破岩时的机械钻速和进尺[1-11]。笔者研制了一种新型多重复合切削钻头,它采用锥形PDC齿、孕镶金刚石块和常规PDC复合片混合布齿工艺,具有PDC钻头、牙轮钻头和孕镶金刚石钻头的优点,能够使钻头在整个生命周期内既能保证较高的机械钻速,又能保持较长的使用寿命。该钻头的研制成功为强研磨性硬地层钻井提速提供了一种新型高效的破岩工具。

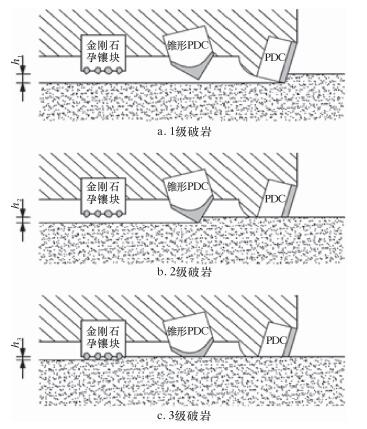

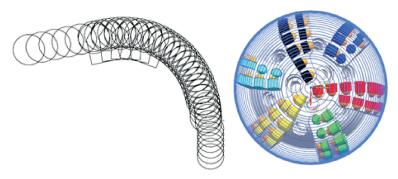

1 设计原理多重复合切削钻头采用“PDC复合片+锥形PDC齿+金刚石孕镶块”3级切削结构,可以达到既增强PDC钻头的耐磨性,又提高其吃入能力的目的。该钻头3级破岩工作原理如图 1所示。

|

| 图 1 3级破岩示意图 Fig.1 Schematic diagram for three-level rock breaking |

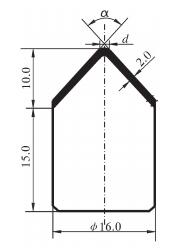

2 锥形PDC齿和孕镶金刚石块的研制 2.1 锥形PDC齿

2010年,美国Novatek International公司的Hall和Durrand等人发明了一种锥形PDC齿,并试制出以前倾角切削岩石的新型PDC钻头。将该钻头在实验室内钻进Sierro花岗岩等硬岩石,钻进速度高达21.33 m/h[12]。近年来国内也研制了类似的锥形PDC齿,并完成了抗冲击试验、耐磨试验和室内钻头试验等[13-14]。笔者设计的锥形PDC齿型号为1625,锥形齿高度25.0 mm,直径16.0 mm,锥顶角70°,聚晶金刚石层厚度2 mm。经室内试验验证,这种结构的锥形PDC齿具有抗冲击性好和抗研磨性强的特点,其结构如图 2所示。

|

| 图 2 锥形PDC齿结构 Fig.2 Structure of cone-shaped PDC tooth |

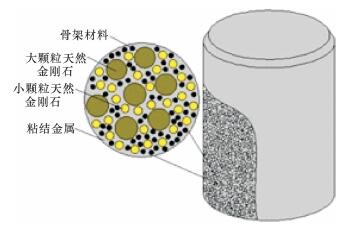

2.2 孕镶金刚石块

针对硬地层和强研磨性的特点,设计了一种几何形状与常规PDC复合片完全相同的孕镶金刚石块(见图 3)。它以天然金刚石为主要磨削材料,采用大颗粒与小颗粒金刚石混配方式,具有极高的硬度和耐磨性,可有效提高破岩效率。在软到中硬地层中,它可以像PDC切削齿一样切削岩层,充分发挥其切削破岩效率高的优点;在硬地层中可以像孕镶金刚石钻头一样磨削岩石,从而延长钻头寿命。同时在在胎体中加入铸造碳化钨和人造单晶金刚石,增加了胎体的耐磨性;以钴基合金作为粘结金属,提升胎体对天然金刚石包镶能力,采用热压烧结工艺,保证孕镶块的烧结质量。

|

| 图 3 特种孕镶金刚石块 Fig.3 Impregnated special diamond segment |

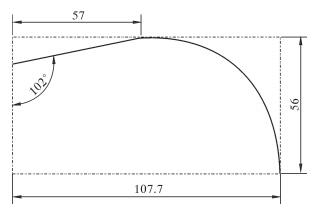

3 钻头的设计与制造

设计的钻头剖面形状如图 4所示。其主要特点为内锥较浅,冠部比较平缓,切削齿受力较均匀,有利于延长钻头寿命;同时冠部较短,钻头攻击性较强。

|

| 图 4 UGS1663ISD-215.9型钻头剖面形状 Fig.4 Section shape of UGS1663ISD-215.9 drill bit |

UGS1663ISD-215.9型混合钻头采用与PDC钻头相同的刀翼式切削结构和布齿设计(见图 5)。它与常规PDC钻头不同之处在于:在钻头冠顶和外锥部分的PDC齿后面,镶装锥形PDC齿和天然金刚石热压孕镶齿,构成1个三重切削单元。

|

| 图 5 UGS1663ISD-215.9型钻头布齿 Fig.5 Tooth arrangement of UGS1663ISD-215.9 drill bit |

为加强井底的水力作用,UGS1663ISD-215.9型混合钻头采用一种特殊的水力结构,如图 6所示。该水力结构由6个直径12 mm的常规喷嘴、1个直径13 mm的旋转射流喷嘴和2个直径13 mm反向喷嘴组成。旋转射流喷嘴可产生具有轴向、切向和径向三维流动的旋转射流,增强水射流对井底的清洗和辅助破岩作用。反向喷嘴可产生向上喷射的射流,对井底产生抽吸作用,降低井底压差,从而减轻钻井液柱对井底岩屑和岩石的压持效应,达到提高破岩效率的目的。

|

| 图 6 UGS1663ISD-215.9型钻头水力结构 Fig.6 Hydraulic structure of UGS1663ISD-215.9 drill bit |

UGS1663ISD-215.9型PDC-锥形齿-孕镶块混合钻头技术参数为:钻头直径215.9 mm, 刀翼6个,冠部齿有φ16 mm×13 mm复合片23个、φ16 mm×10 mm复合片10个、φ16 mm×10 mm孕镶齿22个、φ16 mm×25 mm锥形齿6个,保径齿有φ13 mm×8 mm复合片28个,保径长度70 mm,喷嘴组合φ13 mm×3 mm+φ12 mm×6 mm,φ114.3 mm(4

钻头实物照片如图 7所示。

|

| 图 7 UGS1663ISD-215.9型钻头实物图 Fig.7 Physical picture of UGS1663ISD-215.9 drill bit |

4 现场试验

将新型多重复合切削钻头在青海东坪地区基底地层进行了现场试验。试验井段3 274~3 650 m,主要岩性为灰白色变质砂岩和杂色花岗片麻岩,井眼的直径为215.9 mm。在该井段首先下入UGS1663ISD-215.9新型多重复合切削钻头,然后下入HJ537G牙轮钻头,2只钻头采用相同的钻具组合:φ215.9 mm+φ172.0 mm螺杆+φ165 mm无磁钻铤φ165 mm钻铤10根+φ127.0 mm加重钻杆10柱+φ127.0 mm钻杆。2种钻头使用情况对比如表 1所示。从表可见,新型多重复合切削钻头比牙轮钻头进尺提高128.3%,机械钻速提高40%。

| 钻头型号 | 井段/m | 进尺/m | 纯钻时间/h | 机械钻速/(m·h-1) |

| UGS1663ISD | 3 274~3 411 | 137 | 114.9 | 1.19 |

| HJ537G | 3 411~3 471 | 60 | 70.6 | 0.85 |

5 结论与建议

(1) 在强研磨性地层中,新型多重复合切削钻头的3级切削结构有较好的破岩效果,其机械钻速和钻头寿命均优于常规PDC钻头和牙轮钻头,具有良好的应用前景。

(2) 实际破岩时锥形PDC齿能够有效保护PDC复合片,延长PDC复合片的使用寿命;当PDC复合片发生磨损时,锥形PDC齿可辅助磨损的PDC复合片进行破岩,能够有效减缓钻头机械钻速的下降。

(3) 为了进一步提高多重复合切削钻头的抗研磨性,需进一步优化锥形PDC的结构和孕镶金刚石块的配方与工艺。

| [1] | 邹德永, 曹继飞, 袁军, 等. 硬地层PDC钻头切削齿尺寸及后倾角优化设计[J]. 石油钻探技术, 2011, 39(6): 91–94. |

| [2] | 孙明光, 张云连, 马德坤. 适合多夹层地层PDC钻头设计及应用[J]. 石油学报, 2001, 22(5): 95–99. |

| [3] | 曾义根, 韦忠良, 吕苗荣, 等. 宣页1井新型PDC钻头设计与应用[J]. 石油钻探技术, 2013, 41(2): 114–118. |

| [4] | 邹德永, 梁尔国. 硬地层PDC钻头设计的探讨[J]. 石油机械, 2004, 32(9): 28–31. |

| [5] | 肖国益, 胡大梁, 廖忠会, 等. 川西须家河组地层PDC钻头结构参数优化及选型[J]. 石油钻探技术, 2012, 40(3): 28–32. |

| [6] | 黄英勇, 李根生, 宋先知, 等. PDC钻头定向喷嘴井底流场数值模拟[J]. 石油钻探技术, 2011, 39(6): 99–103. |

| [7] | 胡军, 杨作峰. PDC钻头井底流场数值模拟研究[J]. 长江大学学报(自然科学版), 2011, 8(11): 41–43. |

| [8] | 邹德永, 郭玉龙, 赵建, 等. 锥形PDC单齿破岩试验研究[J]. 石油钻探技术, 2015, 43(1): 122–125. |

| [9] | 刘竞, 高含, 陈光碧, 等. 微取心PDC钻头试验及评价[J]. 钻采工艺, 2014, 37(3): 34–35. |

| [10] | MAW J, KNULL C, CLEGG J. Paradigm shift in polycrystalline diamond bit design for Canadian heavy oil sands[R]. SPE 157777, 2012 |

| [11] | 杨顺辉, 武好杰, 牛成成, 等. 特种孕镶块加强型PDC钻头的研制与试验[J]. 石油钻探技术, 2014, 42(6): 111–114. |

| [12] | 邹德永, 于鹏, 杨光. 硬地层破岩工具最新进展[J]. 石油机械, 2013, 41(6): 1–5. |

| [13] | 杨顺辉. 锥形PDC齿钻头的研制及室内试验评价[J]. 石油机械, 2015, 43(2): 14–17. |

| [14] | 孙源秀, 邹德永, 侯绪田, 等. 锥形PDC齿犁切破岩受力试验研究[J]. 石油机械, 2014, 42(9): 23–26. |