2. 川庆钻探工程有限公司长庆井下技术作业公司 ;

3. 中国石油西部钻探工程有限公司

2. Changqing Downhole Service Company, CNPC Chuanqing Drilling Engineering Company Limited ;

3. CNPC Xibu Drilling Engineering Company Limited

0 引言

水平井多级桥塞压裂是页岩气经济有效的开发方式。为增大储层的接触体积,水平段越来越长,压裂级数也越来越多[1],水平段长度超过1 500 m,桥塞级数超过14级后,如何有效解决长水平段内连续管钻磨作业已成为现场施工的主要难题之一。 随着水平段长度的增加,连续管与井壁的摩擦力等因素导致连续管所受的轴向压力增大,连续管发生屈曲变形形成自锁后,下入深度将不再增加[2-3];轴向压力增大后,连续管能施加在桥塞上的最大钻压也将下降,下降到一定幅度后将失去钻磨能力。为提高连续管在水平井的作业能力,国外采取了使用降阻剂、水力振荡器以及变壁厚连续管等一系列方法[4]。为有效解决水平井钻磨桥塞问题,贝克休斯等国外公司形成了从桥塞到钻磨工具与工艺配套的一整套技术[5-6],其中,值得国内借鉴的经验是水力振荡器的使用和软件模拟技术的应用。CTES公司将其水力振荡器的使用模型做了修正,由原来等效为管端作用力转换为施工排量相关的等效拉力模型。贝克休斯公司提出在施工前、中、后3个阶段应分别使用软件模拟指导施工设计、施工控制和回归分析[7]的模拟分析方法。

笔者结合一口页岩气井(简称页A井)的实际情况,借鉴国外经验,建立利用软件模拟指导长水平段连续管钻磨作业的分析方法。

1 页A井基础数据页A井人工井底4 652.00 m,A点位置2 945.63 m,最大倾斜角104.1°,最大狗腿度8.6°,油层套管外径139.70 mm,下入深度4 690.86 m,壁厚12.70 mm。 按照设计下入15级桥塞,进行16级压裂,最远处桥塞设计位置为4 450.00 m,使用外径50.80 mm变壁厚连续管进行钻磨桥塞施工作业。

2 连续管作业能力评估长水平段水平井连续管施工作业模拟分析结合施工井井况,通过模拟分析计算至少评估以下3点:①在最远端桥塞位置连续管可以安全起下,不产生自锁和无支撑段失稳;②在连续管末端能施加合适的钻压是钻磨桥塞施工作业有效进行的前提;③在连续管井下工具位置可以施加足够的解卡力,是处理复杂作业能力的保障。

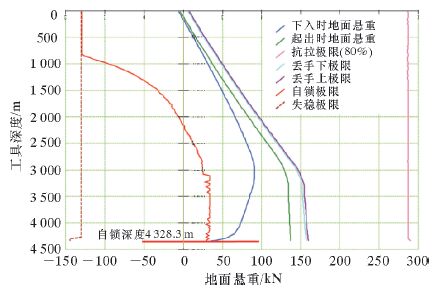

利用CTES公司的Cerberus软件进行模拟分析。模拟分析过程中摩擦因数在下入过程为0.26,起出过程为0.24,井口压力为10 MPa。起下作业能力模拟计算结果如图 1所示。

由图 1可知,井下工具组合若不带水力振荡器,在施工排量为410 L/min时,连续管在该井最大下入深度为4 328.30 m,无法完成该井最远端4 455.00 m位置桥塞的钻磨作业。因此须在连续管井下工具组合中加入水力振荡器进行模拟分析。

|

| 图 1 连续管起下作业能力模拟(排量410 L/min) Fig.1 Simulation of coiled tubing tripping (displacement of 410 L/min) |

3 使用水力振荡器的效果评估 3.1 起下作业能力

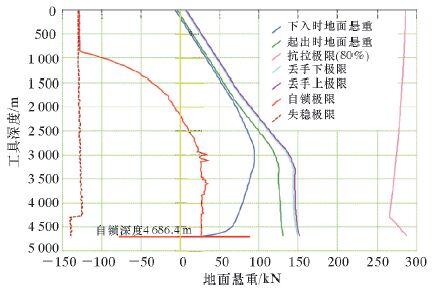

在使用水力振荡器,摩擦因数下入过程为0.26,起出过程为0.24,排量为410 L/min,井口压力10 MPa的条件下进行连续管起下作业能力模拟分析计算,计算结果如图 2所示。 由图可知,连续管最大下入深度为4 686.40 m,可以满足该井人工井底位置4 652.00 m的起下作业。

|

| 图 2 连续管起下作业模拟(带水 Fig.2 Simulation of coiled tubing tripping (with hydraulic oscillator,displacement of 410 L/min) |

3.2 施加钻压能力模拟分析

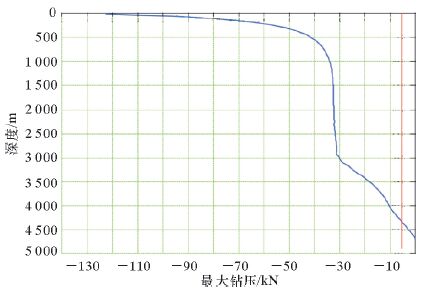

由图 2可知,使用外径50.80 mm变壁厚连续管可以满足至人工井底位置4 652.00 m的起下作业。井下工具组合中包括水力振荡器时,对该井作业工况所有井深位置进行最大钻压模拟分析,模拟计算结果如图 3所示。

|

| 图 3 钻压与地面悬重关系曲线(带 Fig.3 WOB versus surface weight (with hydraulic oscillator,displacement of 410 L/min) |

图 3中红色线条表示钻压5 kN。由图可知,在4 350.00 m位置连续管可以施加的最大钻压约为5 kN,在该位置可以进行高效钻磨;在4 455.00 m位置连续管最大施加的钻压略小于5 kN,可以进行钻磨,但是钻磨效率较低。

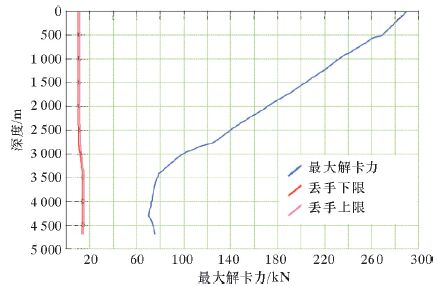

3.3 解卡力模拟分析钻磨作业过程中由于钻屑堆积和水平段偏磨等因素容易造成卡阻。在3.2节中作业条件下进行最大解卡能力模拟计算,计算结果如图 4所示。

|

| 图 4 最大解卡力与深度关系曲线(带 Fig.4 The maximum unfreezing force versus depth (with hydraulic oscillator,displacement of 410 L/min) |

从图 4可以看出,在4 455.00 m位置的最大解卡力约70 kN,可以保证井下工具组合中丢手断脱,在井下工具组合遇卡时该解卡力使连续管整体起出油井,最大限度地保证作业安全。

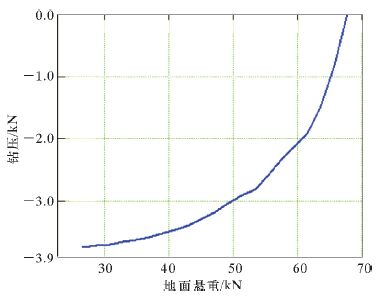

4 钻压控制分析及实际施工效果利用Cerberus软件对4 455.00 m桥塞位置进行钻压控制模拟分析,得到地面悬重与钻压的关系曲线,如图 5所示。

|

| 图 5 钻压与地面悬重关系曲线 Fig.5 WOB versus surface weight |

由图 5可知,在该位置可以施加的最大钻压为3 750 N,小于厂家推荐桥塞最优工作钻压5 000~8 000 N范围。完成钻磨该位置的桥塞是可能的,只是钻磨效率较低,事故风险较高;钻磨单极桥塞需要的时间较长,对连续管和钻头等都非常不利。如果更换连续管或者井下工具组合来进行钻磨最后一级桥塞的代价更大。

综合以上因素、水力振荡器极限排量及泵车能力极限,调整施工排量的范围已经不大,力求通过钻压控制对4 455.00 m位置桥塞进行施工,并对图 5曲线数据进行提取,得到地面悬重差与钻压的对应关系,如表 1所示。

| 地面悬重 | 地面悬重差 | 钻压 |

| 65.78 | 0.00 | 0.00 |

| 61.67 | 4.11 | 1.48 |

| 57.55 | 8.23 | 2.12 |

| 53.44 | 12.34 | 2.59 |

| 49.33 | 16.45 | 2.92 |

| 45.21 | 20.57 | 3.18 |

| 41.10 | 24.68 | 3.39 |

| 36.99 | 28.79 | 3.53 |

| 32.88 | 32.90 | 3.63 |

| 28.76 | 37.02 | 3.70 |

| 24.65 | 41.13 | 3.75 |

实际施工过程中,记录刚接触桥塞时的地面悬重值,参考表 1中地面悬重差和钻压关系来精确控制实际地面悬重;避免过度加压导致连续管产生螺旋锁定,造成无法施加钻压;整个钻磨4 455.00 m位置桥塞过程中一直采用小钻压,根据泵车能力和水力振荡器参数极限尽力保持螺杆马达最大钻速。最终用时120 min完成该位置桥塞的钻磨,并将桥塞末端成功下推至人工井底4 652.00 m位置,圆满完成该井的15级桥塞钻磨施工。

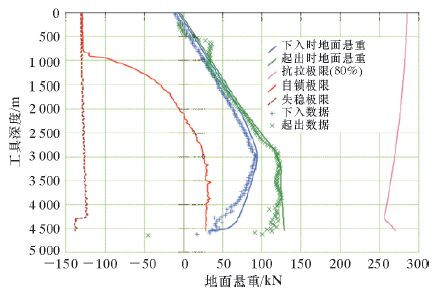

5 软件模拟与采集数据回归分析将实际施工过程中数据采集系统采集到的地面悬重和深度数据导入到模型中进行计算,并与图 2进行对比分析。结合施工参数滚筒回拉力、防喷盒摩擦阻力和井口压力,调整连续管下入、起出的摩擦因数,在下入、起出的摩擦因数分别为0.26和0.23时,模拟计算结果与实际施工过程中连续管地面悬重和深度曲线非常接近,如图 6所示。

|

| 图 6 实际地面悬重与模拟计算结果对比图 Fig.6 The actual surface weight versus the simulation results |

通过数据回归分析可知,连续管在下入和起出的摩擦因数应分别选择0.26和0.23为最佳,模拟计算最大下入深度为4 686.40 m,实际施工过程中成功将桥塞下推至人工井底4 652.00 m位置。

在数据回归分析过程中发现:真正决定曲线形状的是井身结构以及下入和起出的摩擦因数。通过对比分析可以得到该井所在区块的井筒摩擦因数。在软件模拟计算中,摩擦因数的选择决定了在该区块内进行连续管施工模拟分析计算的精度。模拟分析计算的精度越高,计算结果越具有参考价值,基于地面悬重差控制钻压才越准确。长水平段连续管钻磨桥塞施工作业精确控制钻压有利于防止出现钻压过大导致憋钻,不仅可以保护螺杆马达,延长马达的使用寿命,还可以防止出现钻压过小,影响钻磨效率。

6 结论(1) 软件模拟分析技术是长水平段连续管井筒作业必须的手段。利用软件模拟分析技术可以评估连续管施工作业能力,针对有可能出现的复杂情况做到有备无患,降低作业风险。

(2) 数据回归分析可以得出该区块连续管作业的摩擦因数,为该区块连续管起下作业模拟分析计算精度提供参考依据,同时也为水力振荡器的使用效果提供数据验证。

(3) 精确控制钻压对提高连续管钻磨桥塞效率非常有利,模拟分析计算精度在一定程度上决定了指导连续管钻磨桥塞施工的成败。

| [1] | 郭元恒, 何世明, 刘忠飞, 等. 长水平段水平井钻井技术难点分析及对策[J]. 石油钻采工艺, 2013, 35 (1) : 14–18 . |

| [2] | 王安义, 梁政, 吴大飞. 连续管井下作业摩阻计算分析[J]. 石油机械, 2010, 38 (1) : 25–27 . |

| [3] | HE X J,KYLLINGSTAD A.Helical buckling and lock-up conditions for coiled tubing in curved wells[R].SPE25370,1995. |

| [4] | NEWMAN K R,BURNETT T G,PURSELL J C,et al.Modeling the affect of a downhole vibrator[R].SPE121752,2009. |

| [5] | CRAIG S H,HARRIS J G,LEHR D J,et al.Best practices for composite plug milling[R].SPE154060,2012. |

| [6] | LI Y,TERRY A,PARR C,et al.Using coiled tubing to safely and efficiently mill out composite bridge plugs set across zones with significant differential pressures[R].SPE173671,2015. |

| [7] | PAWLIK M,CHAMPAGNE J,WHITWORTH J,et al.Optimizing frac plug mill outs in horizontal wells using coiled tubing[R].SPE168279,2014. |