0 引言

油气水分离处理工艺是将从油井开采出的油气水混合物进行气液分离、油水沉降及油水分离等初步加工的过程,是油田集输处理工程的核心部分。油气水分离的效果将直接影响原油和天然气的下游处理以及生产水的排放质量,进而影响产品质量。

油气水三相分离器广泛应用于石油石化行业,是油田生产过程中最常用的设备之一。油气水三相分离器从油水分离池发展过来,油水分离池经历了API型普通隔油池、PPI型平行板隔油池以及CPI型波纹板隔油池的发展。在此基础上,为了解决油田采出液中油气水三相分离问题,油气水三相分离器得以形成和发展[1]。

目前,油气水三相分离器已经成熟应用于原油处理工艺中,经过不断深入研究与改进,其性能得到不断完善,分离效率不断提高。然而,目前的油气水三相分离器也存在着分离效率低、适应范围窄、抗波动能力差和设备体积大等问题。笔者对油气水三相分离器的前沿进展进行了系统阐述,并对三相分离器的3大重要组成部分(入口预分离器、聚结构件和油水界面控制设备)的工作原理及研究进展进行了详细介绍;同时,针对目前油水三相分离器存在的问题提出了进一步的发展方向和建议。

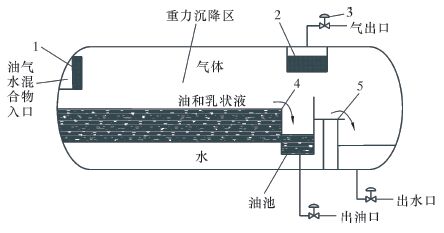

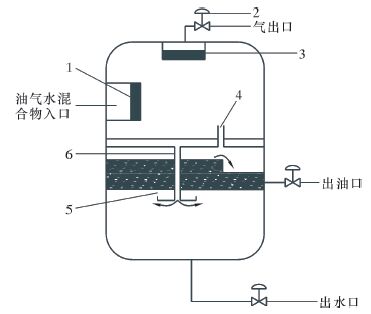

1 三相分离器简介如图 1和图 2所示,三相分离器的基本结构包括入口预分离器、重力沉降室、挡板和除雾器等。混合流体进入分离器,首先撞击入口分离部件,运动方向的突变使得气液实现初步分离,这保证了液体中不会含有较多的气体,避免了气体对油气界面和油水界面造成的影响。

|

| 图 1 卧式三相分离器 Fig.1 Horizontal oil-gas-water separator 1—进口分流器; 2—除雾器; 3—压力控制阀;4—挡油板;5—挡水板。 |

|

| 图 2 立式三相分离器 Fig.2 Vertical oil-gas-water separator 1—进口分流器; 2—压力控制阀; 3—除雾器;4—气体平衡器;5—油水分流器;6—导引管。 |

一般情况下,入口分离部件有导引管,直接将液体输送到油水界面以下,然后油滴由于重力作用向上流动,通过油水界面进入油层,这就是水洗过程,促进油相中水滴的聚结分离。分离器中一般设有整流器和聚结器,加强油水的分离效果,然后油溢过油堰进入油箱,通过排油管排出,水通过排水管排出。气体离开设备之前还要经过除雾器去除液滴[2]。

三相分离器有卧式和立式之分,卧式与立式各有特点。卧式分离器中液滴的下降方向和气流方向相互垂直,液滴更易从气流中分离出来,适合处理气油比较大的流体,并且气液界面较大,气体浮升面积大,分离所得的原油中含气量少。此外,卧式分离器还具有单位处理量成本较低,易于操作安装和检验等优点。立式分离器适合处理入口含固体杂质较多的混合物,具有占地面积小,液面控制较为容易等优点[3]。

随着现场工况趋于复杂以及对分离效果的要求越来越高,国内外学者又开始对分离器内各个构件进行深入研究。

2 入口预分离器入口预分离器作为整个分离器的起始段,其分离效果的好坏直接影响后续的气液分离和油水分离过程以及设备尺寸的大小。其主要功能是能有效地进行气液初步分离,尽量使分离的气液在各自的流道内分布均匀。一个好的分离器还要具有雾沫夹带量少和防止液滴破碎的作用。

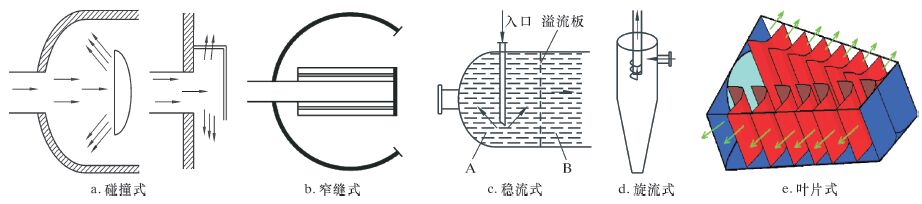

目前,入口分离器有多种不同形式,包括碰撞式、窄缝式、稳流式、旋流式和叶片式等,结构如图 3所示。

|

| 图 3 各种形式的入口预分离器 Fig.3 Inlet pre-separators of different types |

碰撞式预分离器使混合物碰撞在碟形挡板或半开管上,迅速改变流体速度和方向,使气液得到初步分离;窄缝式分离器为头部封闭的水平管,沿管长度方向有多条窄缝,气液混合物经窄缝流出实现气液初步分离;稳流式分离器的气液混合物进入分离器底部A室,气液反向经溢流板进入疏流室B,含气液体经过开有许多小孔的疏流板时,气泡表面积增大聚积而进入气相;旋流式分离器依靠混合物切向进入产生旋转运动,气液由于所受离心力不同而得以分离[4]。

S.RAHIMI[5]对不同入口分离器的性能做了比较,结果如表 1所示。

| 项目 | 无入口分离 | 折向挡板式 | 半开管式 | 叶片式 | 旋流式 |

| 分离大流量液体 | 差 | 差 | 一般 | 好 | 非常好 |

| 气液分离效果 | 非常差 | 非常差 | 一般 | 好 | 好 |

| 防止液体返混 | 非常差 | 非常差 | 差 | 好 | 好 |

| 减少液滴破碎 | 差 | 非常差 | 一般 | 非常好 | 非常好 |

| 减少泡沫 | 非常差 | 非常差 | 差 | 一般 | 非常好 |

| 分离效率/% | <50 | 50 | 80 | 95 | >95 |

从表 1可以看出,在综合性能方面,旋流式入口分离器要优于其他形式的分离器。但笔者认为,选择合适的入口分离器不仅要从综合性能考虑,还要根据现场工况、设备尺寸以及费用等多方面考虑。从流量角度来看,旋流式比较适合入口大流量工况,而碰撞式比较适合入口小流量工况。

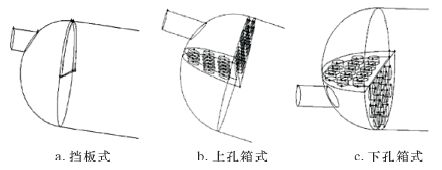

图 4为不同结构的入口构件图。文献[6]对挡板式入口构件、上孔箱式入口构件和下孔箱式入口构件进行了数值模拟。模拟结果发现,挡板式结构会产生严重的一次涡流;箱式结构能有效减少一次涡流,同时对分离区域产生的影响较小,但在孔箱周围处可能会产生少量的二次涡流;此外,下孔箱式入口构件还具有水洗和重力消能作用,流动更加稳定。

|

| 图 4 不同结构的入口构件 Fig.4 Inlet components of different types |

3 聚结构件

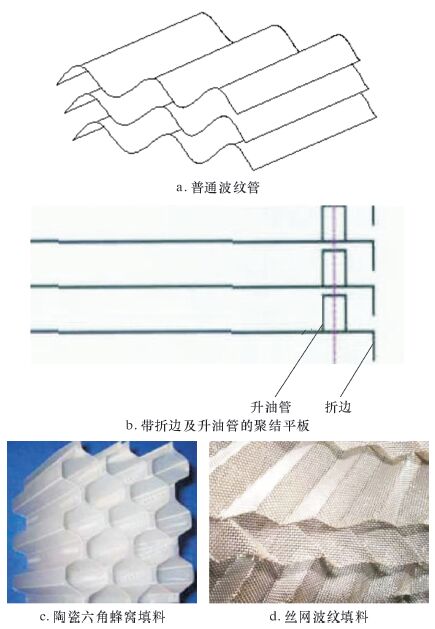

三相分离器的聚结构件作为油水分离的核心部件,从20世纪工业应用以来得到较快发展。目前使用的三相分离器聚结材料可分为亲油疏水性材料和亲水疏油性材料。常用的亲油疏水性材料有聚乙烯、聚氯乙烯和聚丙烯等;常用的亲水疏油性材料有普通碳钢、不锈钢、金属铝、金属锌和陶瓷等[7]。从几何结构上来说,聚结构件主要有平板、斜板和波纹板等形式。其中,波纹板形状的曲折性迫使水流产生多次方向转折,增加了油珠碰撞概率,加快了小油珠间的聚结速度,分离效果较好,国内外聚结除油设备也多选用波纹板。在此基础上还衍生出一系列聚结填料和构件,例如六角蜂窝斜管填料、丝网波纹填料、带折边及升油管的聚结平板[8]等,具体结构如图 5所示。

|

| 图 5 几种聚结构件图 Fig.5 Figure of some coalescing structures |

国内外学者对聚结构件进行了很多研究。在几何结构上,英国Fram公司于20世纪70年代初开发了新型聚结板分离器(CPS),聚结元件采用V形板,材料为玻璃纤维,板上开有液孔,油滴聚结后可以垂直穿过板。张黎明等[9]对平板、斜板、蛇形背向平行板组和斜板交错搭接板组等进行了数值模拟和试验研究,发现随着含油体积分数和流量的增大,各聚结板出现粒径选择性的单一分离作用,并且分离效率都有所下降。在材料上,张鹏飞等[10]研制的高效复合板油水分离器中,将亲油性材料聚丙烯一面进行氧化处理,使其具有亲水性,另一面保持不变,其试验结果表明:复合聚结板式油水分离器比普通聚结板式分离器的分离效率提高25%,处理能力提高 40%。王敏等[11]以镀锌板为基材,在其表面涂覆1层亲油性涂料,开发了新型聚结板材。该板材具有良好的除油效果,其表面所涂覆涂料与金属有很强的粘结力,耐腐蚀,可长期使用,运行维护简单可靠。

4 油水界面控制方法油水经过重力沉降区分离之后,会分别从出油口和出水口排出,但如果油水界面控制不当或阀门开度不够,往往会出现油从排水口排出和水从排油口排出,造成分离效果下降。因此,有效的油水界面控制对分离效果的影响至关重要。

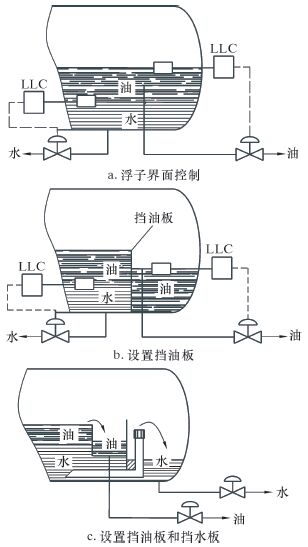

图 6为3种油水界面控制方法示意图。

|

| 图 6 为3种油水界面控制方法示意图。 Fig.6 Three oil-water interface control methods |

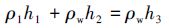

目前常用的油水界面控制有3种方法。第1种是采用浮子界面控制器,由于浮子在分离器内的位置随液面位置而改变,通过连杆结构驱使转轴做出相应的转动,从而调节阀门的开度来控制油水界面。第2种是设置挡油板控制油气界面,原油必须先上升到挡油板的高度才能排出容器,这样油水分离效果较好。第3种是设置挡油板和挡水板,这样油室两侧的液体构成连通器,挡水板或者出水管的高度具有可调性,挡油板高度确定了油气界面的位置,挡油板和挡水板的高度差确定了油水界面的位置,有如下关系:

(1)

(1) 式中:ρ1、ρw分别为油和水的密度,kg/m3;h1为油气界面至油水界面的高度,m;h2为油水界面至分离器底部的高度,m;h3为挡水板高度,m。

当油水密度和流量改变时对界面进行调节,以保持一定的油层厚度和油在分离器内的停留时间。

美国斯伦贝谢公司生产的CleanPhase型分离器采用SmartWeir技术,利用雷达来检测液位,调节挡板的高度使其具有较好的分离效果,提高了液体处理量以及操作的安全性。该技术的原理是:利用油水2种物质介电常数的不同,采用发射→反射→再接受的模式,雷达发射出高频电磁波,传播到被测液体表面,经反射后再被仪器所接受,那么所要测量的空间距离就正比于发射与接受脉冲之间的时间差,由此计算出总的液位和界位。该测量方法的优点在于能耗低、信号不易受影响、测试性能稳定及安装维护简单,适合于大型的三相分离器,但成本较高。此外,油水界面控制方法还有短波吸收式和射频导纳界面仪等[12]。

5 新型三相分离器的发展2006年大庆油田有限责任公司针对高含水采出液提出了一种高效的游离水脱除装置[13],并申请了专利。其结构最大的特点是采用仰角式,既有卧式分离器油水界面接触面积大的特点,又有立式结构中油滴浮升距离大的优点。此外,倾角的存在可引起回流现象,在回流的过程中,先进来的油滴遇到壁面折回时和后进来的油滴发生碰撞与合并,提高了油水分离效率。

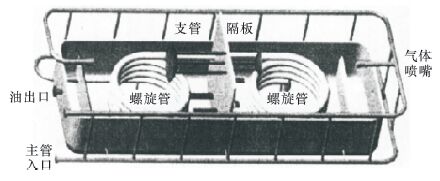

郑之初等[14]通过试验和数值模拟提出了一种集重力、膨胀与离心于一体的复合式油气水分离器,其结构如图 7所示。该分离器中螺旋管和梯形管是离心分离、膨胀及重力分离的重要部件,通过管上开缝来分离,具有体积小和分离效率高等特点。

|

| 图 7 复合式油气水分离器 Fig.7 Composite oil-gas-water separator |

还有研究者将物理聚结与电聚结技术结合起来,通过物理聚结使一部分小粒径水滴聚结脱除,剩下的更小粒径水滴通过外加电场进一步聚结脱除,在同样的分离效率要求下,与传统的只有物理聚结构件的分离器相比,可以加快分离速度,缩短停留时间,减小设备尺寸。此外,还有一些设备通过加入换热器提高油水混合物的温度和降低其黏度的方式来提高分离效果。

6 油气水三相分离器存在的问题及发展趋势油气水三相分离器经过多年的发展,其性能不断完善,分离效率不断提高,在油田开发过程中得到了大量应用,但同时也存在一些问题,具体表现在以下几个方面:①分离效率低。油田采出液在不断被开采的过程中,其组分和含量都在不断变化,油气水流量的波动会影响设备对气液和油水的分离效果,进而导致分离器分离性能下降。 ②适应范围窄,抗波动能力差。当前应用的油气水三相分离器都根据现场的具体情况设计,只能够满足该条件下的油气水分离,若在其他油田应用,很可能会出现分离效果差的问题。 ③设备体积大。一般的油气水三相分离器体积都较大,尤其是卧式结构占地面积更大,如果应用到海上平台上,会占用巨大的空间资源。 ④设计依靠经验。目前的油气水三相分离器没有行之有效的统一的国家设计标准,设计时仅依靠设计者的实际工作经验进行论证。

从现在的发展趋势来看,将来对油气水三相分离器的研究主要体现在以下几个方面:

(1) 开发出一种操作弹性大的入口分离部件,能够解决较多工况的入口分离问题,为后续的分离减少负担。

(2) 研发高效的内部构件,缩短分离时间,稳定流场,提高分离效率,从而减小分离器尺寸。

(3) 充分结合重力、惯性、离心、膨胀(气液分离)及电脱等多种分离原理,将各种分离原理综合使用,开发组合式三相分离器,实现油气水的高效分离。

随着人们对分离器内部件的不断研究以及对多种分离技术的整合,油气水三相分离器必将朝着分离效率更高、适用范围更广和体积更小的方向改进。

| [1] | 王超.卧式油气水三相分离器的流场研究[D].长春:吉林大学,2011. |

| [2] | SAYDA A F,TAYLOR J H.Modeling and control of three-phase gravilty separators in oil production facilities[C]//Proceedings of the American Control Conference,[S.l.]:IEEE Service Center,2007. |

| [3] | 冯叔初. 油气集输[M]. 东营: 石油大学出版社, 2002 : 79 -106. |

| [4] | 郭揆常. 矿场油气集输与处理[M]. 北京: 中国石化出版社, 2010 : 179 -184. |

| [5] | RAHIMI S.Three phase separators-inlet Devices[EB/OL].[2016-01-29].http://www.chemwork.org. |

| [6] | YU P, LIU S, WANG Y, et al. Study on internal flow field of the three-phase separator with different entrance components[J]. Procedia Engineering, 2012, 31 :145–149 doi:10.1016/j.proeng.2012.01.1004 . |

| [7] | 夏楠.粗粒化技术提高油水分离效率的实验研究[D].大庆:东北石油大学,2012. |

| [8] | 屠俊, 丁忠庆, 李严. 高效水平聚结板含油污水除油器的设计[J]. 石油石化节能与减排, 2012 (6) : 25–30 . |

| [9] | 张黎明, 何利民, 王涛, 等. 含聚结构件油水分离器性能研究[J]. 高校化学工程学报, 2009, 23 (2) : 345–350 . |

| [10] | 张鹏飞, 汪九山, 朱慧铭, 等. 高效复合聚结板式油水分离器的开发[J]. 化学工程, 2004, 32 (2) : 47–51 . |

| [11] | 王敏, 杨昌柱, 闫莉. 波纹板聚结油水分离器的研究[J]. 交通环保, 2004, 25 (1) : 26–28 . |

| [12] | 刘彬, 李莹, 冒文辉, 等. 闪蒸分离器油水界面检测与液位控制设备改造[J]. 石油化工应用, 2011, 30 (3) : 100–105 . |

| [13] | 宋承毅,张延松,孙占华,等.一种高效的游离水脱除装置:200620133841.0[P].2007-11-28. |

| [14] | 郑之初,张军,郭军,等.复合式分离器的研究总结与展望[C]//第二十届全国水动力学研讨会文集.北京:海洋出版社,2007:374-385. |