2. 中国石油技术开发公司 ;

3. 新奥气化采煤技术有限公司

2. China Petroleum Technology & Development Company ;

3. ENN Coal Gasification Mining Co., Ltd

0 引言

气化采煤是将处于地下的煤炭进行有控制的燃烧、通过对煤的热作用及化学作用产生可燃气体、综合开发清洁能源与生产化工原料的新技术[1-2],是发挥我国煤炭资源丰富的优势生产清洁能源、保障能源安全的一个重要途径。煤炭地下气化技术研究与发展至今,形成了2种技术类型,即有井式气化采煤技术和无井式气化采煤技术;根据气化通道的注剂方式,无井式地下气化技术可分为渗透式气化和定向孔气化2类[3]。定向孔气化采用注入点后退式煤炭地下气化工艺,该工艺是在定向孔内安装同心连续管或集束式连续管,以提供注剂通道,同时对后退点进行控制。美国、西班牙和加拿大等国家在这方面都有相关的研究和应用。

国内只有新奥气化采煤技术有限公司和中国矿业大学(北京)共同开展了无井式煤炭地下气化技术研究,计划采用集束式连续管在可控条件下向井内注入煤层气化所需的氧气和水等介质,同时监控井底燃烧区的温度,当温度达到设定值时,自动拖动连续管实现注入点后退设定距离。根据乌兰察布新奥气化采煤技术有限公司的需求,江汉机械研究所于2015年成功研制出集成控制气化采煤连续管装备,并进行了现场试验。

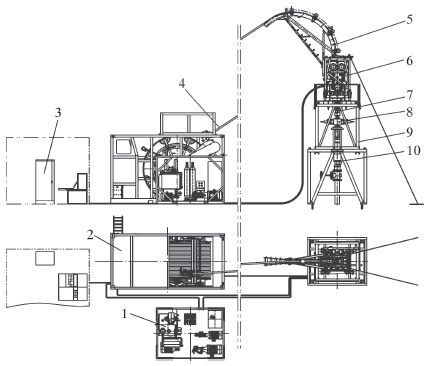

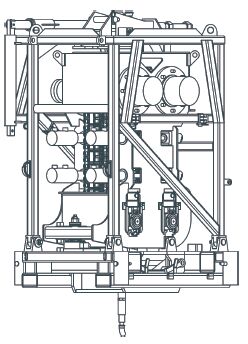

1 总体方案 1.1 总体结构集成控制气化采煤连续管装备安装后作业周期长(大约1 a),移运不频繁,因此采用橇装式结构。该套装备主要由动力橇、滚筒橇、井口装置和就近及远程控制系统组成,井口装置主要包括注入头、导向器、防喷器、防喷盒和举升解卡装置。作业时整体结构如图 1所示。

|

| 图 1 集成控制气化采煤连续管装备 Fig.1 Integrated control coiled tubing unit for gasification coal mining 1—动力橇;2—滚筒橇;3—控制系统;4—连续管;5—导向器;6—注入头;7—防喷盒;8—防喷器;9—举升解卡装置;10—井口支架。 |

与常规连续管作业机液压驱动、就近操作相比,集成控制气化采煤连续管装备采用电液比例控制驱动,即可就近控制,也可远程控制。就近控制用于井内全过程连续管起下和解卡等作业;远程控制部分主要用于注济过程中连续管的自动起管。在远程控制房内设有视频监控、运行参数监测和故障报警等功能,在远程自动控制状态下,所有的动作和参数设置都由后台自动完成,无需人工进行任何操作,如果出现紧急工况,可进行人工干预控制。

1.2 主要技术参数最大提升力:250 kN;

最高运行速度:15.0m/min;

最低运行速度:0.1m/min;

注入头最大拉力:90 kN;

注入头最大注入力:45 kN;

导向器半径:1828.8mm;

举升解卡装置举升载荷:250 kN;

滚筒容量:1 200 m (ø60.3mm连续管);

防喷器通径:78 mm;

防喷器额定工作压力:14 MPa;

防喷盒通径:78 mm;

防喷盒额定工作压力:14 MPa;

工作环境温度:-35~40 ℃。

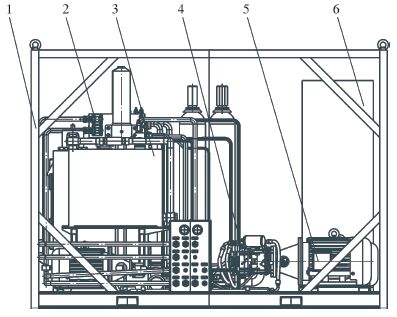

2 主要部件与关键技术 2.1 动力橇动力橇由电机、柱塞泵、油箱、风冷却器和控制阀组等组成,注入头泵、滚筒泵和系统泵均为变量泵,都由单独电机驱动,结构如图 2所示。动力橇采用一拖二结构,通过控制切换阀组来选择,1套动力橇可驱动2套连续管装备,在64口井、分8组、每组任意选择4口井施工的条件下,32套连续管装备同时施工最多只需配置24套动力橇。

|

| 图 2 动力橇 Fig.2 Power skid 1—动力橇橇体; 2—控制阀组; 3—液压油箱; 4—液压泵; 5—电机; 6—就近控制柜。 |

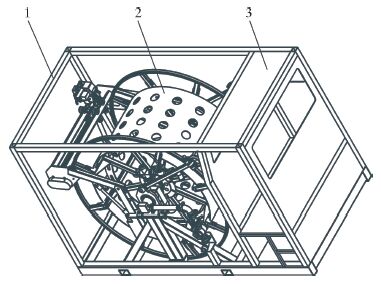

2.2 滚筒橇

滚筒橇主要由壳体、滚筒、就近控制室和集束连续管等组成,结构如图 3所示。滚筒用于整齐地缠绕连续管,为焊接结构的钢制卷筒;滚筒的旋转由液压马达通过直角减速器和链传动控制,保持连续管的稳定拉力,使连续管较紧地缠绕在滚筒上。在滚筒轴的一端设有氧气旋转接头,提供氧气注入通道;另一端设有电液旋转接头提供注水和井底温度测量信号通道;两端的通道通过三通与连续管连接在一起。

|

| 图 3 滚筒橇 Fig.3 Drum skid 1—壳体; 2—滚筒; 3—就近控制室。 |

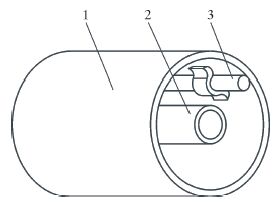

气化采煤工艺要求连续管既要提供注水通道,又要提供注氧通道,还要能实时测试井底温度。为满足气化采煤工艺要求,创新设计了集束式连续管,在外管内置入注水管和测温热电偶,注水管和外管的环空为注氧通道;注水管和测温热电偶通过预埋的方式置于外管内,两端采用焊接的方式固定于外管内壁上,中间自由布置,结构如图 4所示。根据氧气站设计规范GB 50030—2013,连续管选择用不锈钢材质。

|

| 图 4 集束式连续管 Fig.4 Clustered coiled tubing 1—外管; 2—注水管; 3—热电偶。 |

根据工艺要求,最大注水量为2 m3/h,入口压力不大于35.0MPa;最大氧气注入量为2 000 m3/h(标准状况),氧气供气系统压力不大于4.0 MPa;同时要保证火区压力在1.0~1.5 MPa之间。

为满足工艺要求,按照伯努利方程、达西公式和连续管手册推荐经验公式计算,注水管内径12.0mm,注水管沿程阻力损失31.5 MPa,满足不大于35.0 MPa的要求;对注水管进行承压计算,壁厚选择2.0 mm,其抗内压可达37.5 MPa,可满足要求。故注水管参数确定如下:外径16.0 mm,内径12.0 mm,壁厚2.0 mm,抗内压37.5 MPa,屈服载荷26.4 kN。

在氧气注入量2 000 m3/h(标准状态)、供气系统压力4.0MPa的情况下,流量为49 m3/h;考虑去除注水管和热电偶的截面积,在不同流速和压力条件下计算外管参数,同时保证外管的拉断载荷大于250.0 kN;参考可压缩气体在管路内的流动计算,并考虑流体自重产生的压力变化,确定外管直径60.3 mm,壁厚3.0 mm;其拉断载荷291.6 kN,抗内压14.9 MPa,作业过程中压耗2.3 MPa,满足工艺要求。

2.3 注入头总成注入头是连续管作业机最关键的部件之一,其主要功能是提供提升力和注入力以起下连续管,控制连续管起下速度,承受井下部分连续管的自重及附加载荷[4]。本套设备注入头主要用于连续管的正常起下作业,根据该装备配置连续管的重力,最佳配置为最大提升力90 kN的注入头。

注入头主要由底座、框架、链条机构、驱动机构、链条夹紧机构和链条张紧机构等部件组成,结构如图 5所示。

|

| 图 5 注入头 Fig.5 Injection head |

注入头的驱动力由低速液压马达和减速器提供,马达带刹车装置;夹紧装置含2组夹紧液缸,为浮动式结构,可自动对准井口中心;为了记录和显示连续管的长度和速度,在注入头上安装了编码器[5]。

2.4 举升解卡装置在气化采煤作业过程中,由于地下煤层燃烧造成煤层塌陷,连续管会出现卡阻,为降低整套设备的生产成本,在降低注入头能力的同时,设计此举升解卡装置,用于连续管遇卡时解卡。

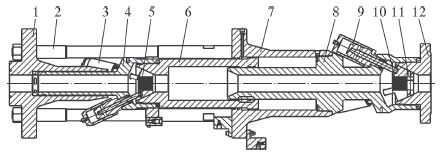

举升解卡装置主要由法兰、立柱、卡瓦座、举升卡瓦、举升液缸、悬挂及半封总成等组成,卡瓦采用三瓣式锥面结构,对载荷具有自适应性,结构如图 6所示。安装于井口闸阀和防喷器之间,最大举升载荷250.0kN,每次举升行程300 mm,可实现步进举升,同时具备防喷器的半封和悬挂功能。

|

| 图 6 举升解卡装置 Fig.6 Lifting release device 1—法兰;2—立柱;3—举升卡瓦液缸;4—顶盖Ⅰ;5—举升卡瓦;6—卡瓦座Ⅰ;7—支撑台;8—顶盖Ⅱ;9—悬挂卡瓦液缸;10—井口支架;11—密封胶筒;12—卡瓦座Ⅱ。 |

在正常起下连续管时,悬挂卡瓦和举升卡瓦在小液缸作用下后退,举升解卡装置处于非工作状态。正常悬挂连续管和密封井口时,悬挂卡瓦小液缸推动悬挂卡瓦咬合连续管并密封井口。举升解卡时,步骤如下:①悬挂卡瓦关闭;②举升卡瓦开启;③举升油缸下落;④举升卡瓦关闭;⑤悬挂卡瓦开启;⑥举升油缸上升。重复上述举升过程,可实现步进举升。

2.5 控制系统控制系统由就近控制、远程控制和网络通信3个主要部分组成。就近控制用于井内全过程连续管起下和解卡等作业,远程控制部分用于注剂过程中连续管的起下和监控。

就近控制的动作指令需由就地控制柜的PLC通过MODBUS传输到本地控制柜的PLC,本地控制柜的PLC根据指令完成相应动作。

远程控制主要为自动控制,用于在注剂工况下,根据井底温度自动回拖连续管。自动控制状态下,所有的动作和参数设置都由后台自动完成,无需人工进行任何操作。如果出现紧急工况,进行人工干预控制,且人工干预处于优先级别。远程控制过程中设备运行的参数、运行状态和井底喷嘴温度等在远程控制台上通过监控软件(见图 7)监控,并由显示屏显示,动作指令需由远程控制柜的PLC通过MODBUS传输到本地控制柜的PLC,本地控制柜的PLC根据指令完成相应动作。

|

| 图 7 监控软件主界面 Fig.7 Main interface of monitoring software |

监控软件以力控监控组态软件V6.0作为底层平台,具有实时的资料趋势显示、自动记录资料、历史资料趋势显示、报表的产生与打印、图形接口控制、警报的产生与记录、支持后期数据扩容和第三方数据接入等功能。

控制系统具备通信中断保护功能,当就近控制柜的PLC或远程控制柜PLC与本地控制柜的PLC之间的通信中断后,远程控制台显示屏上出现信号中断提示,运行中的注入头速度降为0,注入头和滚筒刹车,夹紧压力保持不变,注入头电机泵和滚筒电机泵停机。

3 现场试验与结论2015年11月28日至12月25日,集成控制气化采煤连续管装备在乌兰察布新奥气化采煤试验基地进行了现场试验,试验井深300 m。试验期间进行了设备安装、就近控制运行测试、远程自动控制测试、就近和远程控制切换、遇阻停机、探底、记数测量误差以及夜间施工工况测试等多项内容的试验,试验过程中连续管运行平稳,因此只对举升解卡装置进行了动作测试。通过整机调试和现场试验,得到如下结论:

(1) 设备模块化设计合理,井场布置方便;

(2) 动力橇一拖二设计,能够满足2套设备的动力需求;

(3) 集束式连续管满足注水、注氧和井底温度测试的要求;

(4) 设备稳定低速达0.2m/min,高速15.0 m/min,高、低速稳定性良好;

(5) 自动起管最高可设为3.5m/min,相应时间8 s,50 s自动起管周期内连续管拖动距离2.8 m;

(6) 遇阻和探底试验中,载荷突变大于20 kN,设备自动停止运行。

| [1] | 柳少波, 洪峰, 梁杰. 煤炭地下气化技术及其应用前景[J]. 天然气工业, 2005, 25 (8) : 119–122 . |

| [2] | 杨震, 孔令峰, 孙万军, 等. 油气开采企业开展深层煤炭地下气化业务的前景分析[J]. 天然气工业, 2015, 35 (8) : 99–105 . |

| [3] | 梁杰, 崔勇, 王张卿, 等. 煤炭地下气化炉型及工艺[J]. 煤炭科学技术, 2013, 41 (5) : 10–15 . |

| [4] | 张富强, 刘菲, 杨志敏, 等. 车装式大容量连续管作业机的研制[J]. 石油机械, 2015, 43 (9) : 98–101 . |

| [5] | 贺会群, 熊革, 李梅, 等. LZ580/73T连续管钻机研制[J]. 石油机械, 2012, 40 (11) : 1–4 . |