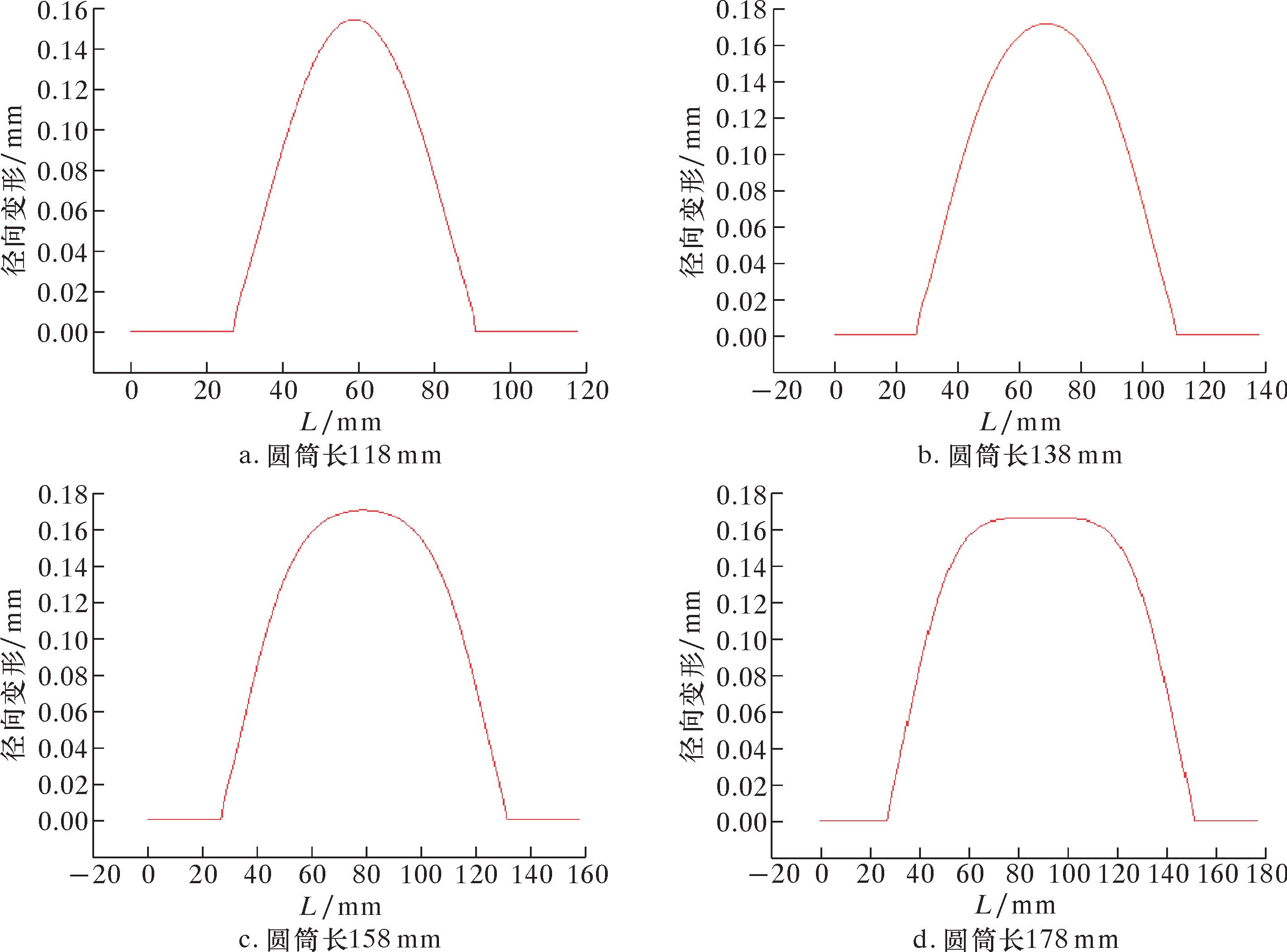

2. 长庆机械总厂研发中心

2. Changqing Machinery General Factory

0 引言

近些年来,全国乃至全世界在石油工业领域频频发生重大安全事故,造成巨大的经济损失和环境污染。随着石油开采技术的发展,对井下管道状态的监测显得尤为重要[1]。

压力是井下管道状态监测的一个重要参数,它直接影响石油的开采和生产,因此,对井下压力高精度的测量提出了越来越高的要求。目前,针对套管井下压力的测量,主要有机械类压力传感器和电类压力传感器[2-3],前者主要针对单一测量点,且不能实时传输数据,达不到井下压力实时永久性监测的效果;后者主要应用在井下高温和高压等复杂环境中,自身存在较大的安全风险及测量可靠性差等问题,不能在石油工业领域实现对井下压力安全稳定的监测。

针对上述传统类压力传感器存在的各种缺陷而无法实现井下压力的实时永久性监测问题,笔者提出了一种基于光纤光栅的压力测量方法。光纤光栅传感器因其本质安全性以及抗强电磁干扰能力强、测量精度高和结构体积小等优点,特别适合应用在石油工业领域。此外,光纤光栅可进行分布式测量,可实现多点远距离的实时监测[4-5]。

笔者在常见的聚合物、弹簧管和膜片式等压力转换弹性体结构[6-8]的基础上,提出了一种薄壁圆筒与等强度梁组合式的压力转换结构,同时通过2个相同参数的光纤光栅分别粘贴在等强度梁均匀变形区的上、下表面,由于温度变化对2个光纤光栅波长的漂移量影响相同,而压力变化引起2个光纤光栅波长的漂移量是大小相等方向相反的,所以用2个光纤光栅的波长变化差作为压力测量的反映量,一方面提高了压力测量的灵敏度;另一方面消除了温度对光纤光栅测量的影响,实现了温度补偿[9-10]。

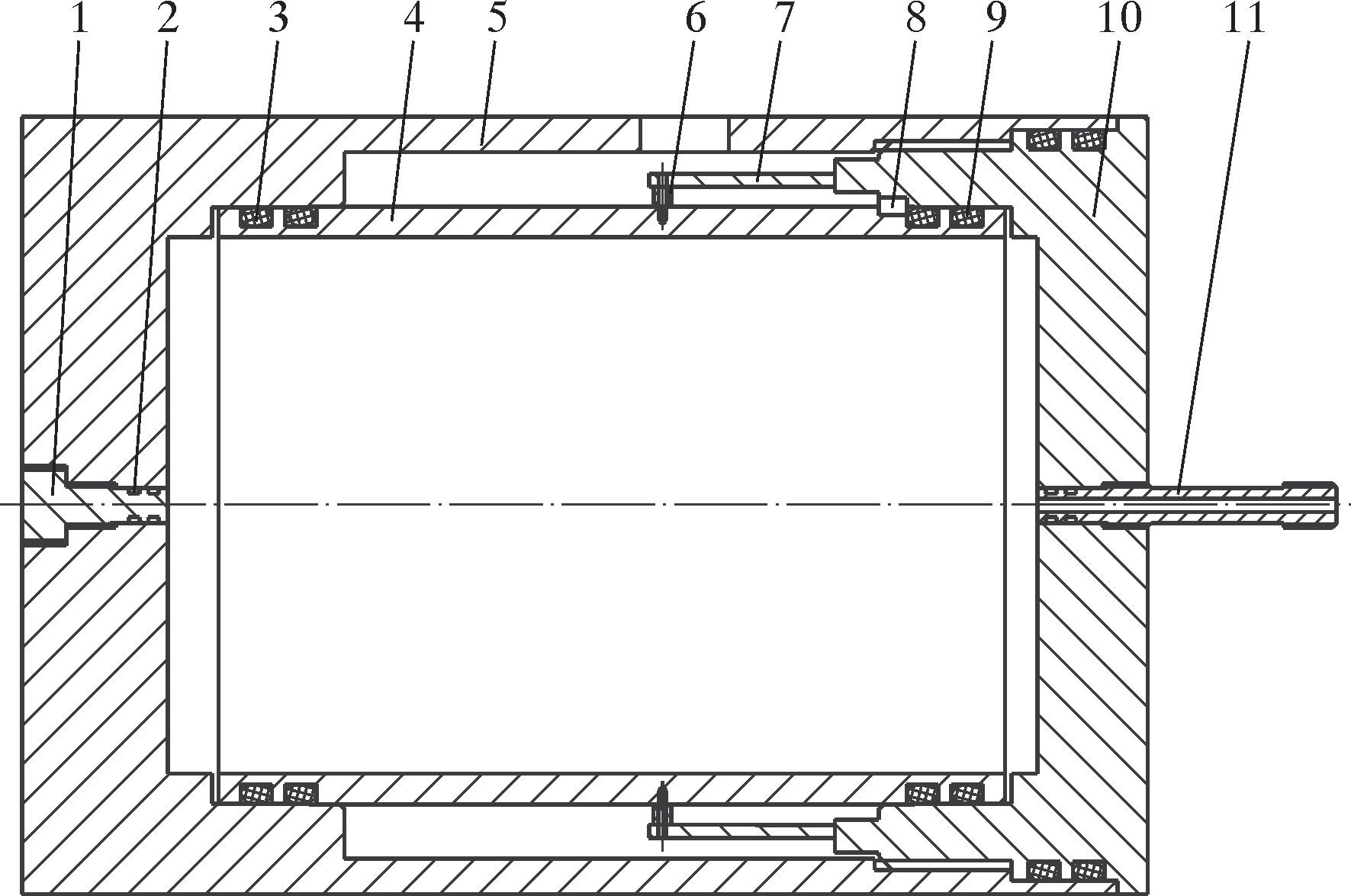

1 光纤光栅压力检测原理 1.1 井下压力转换结构分析井下压力转换结构主要由内应变筒、等强度梁和外保护筒等组成,结构如图 1所示。

|

| 图 1 井下压力转换结构图 Fig.1 Structural diagram of downhole pressure transformation |

当液体压力作用在内应变筒的内作用面时,内应变筒因为受到液体径向方向的作用力,会引起内应变筒径向方向的变形。由材料力学与弹性力学可知,内应变筒径向方向的变形量与液体压力的大小成正比,因此可以通过测量内应变筒径向方向的变形量来测量液体压力的大小。内应变筒径向方向的变形量不能直接测量,为此,笔者选用一种等强度梁,等强度梁下端与内变形筒上表面接触,内应变筒的径向发生变形时,带动等强度梁发生弯曲,在等强度梁上、下表面的均匀应变区域粘贴光纤光栅,通过光栅测量可以感受等强度梁的变形,再通过对光纤光栅的波长变化进行解调,可以得到等强度梁的变形,即内应变筒的变形,进而通过换算得到液体压力的大小。

1.2 光纤光栅压力感知原理设薄壁内应变筒的内径为d,壁厚为H,等强度梁的厚度为h,等强度梁长l,自由端最大扰度为f,薄壁内应变筒的弹性模量为E,泊松比为μ,内压为p,且Hd/20,则在薄壁内应变筒截面上存在的周向应力σt存在如下关系式:

(1)

(1) 在液体内压p的单独作用下,内径改变量为:

(2)

(2) 由等强度梁的应变与自由段挠度的关系可知:

(3)

(3) 又由于有:

(4)

(4) 将式(2)、式(4)代入式(3)中得:

(5)

(5) 公式(5)建立了等强度梁的应变与薄壁内应变圆筒受到的液体压力之间的关系。又知光纤光栅的中心波长与波长的变化量之间的关系式为:

(6)

(6) 将式(5)代入式(6)得:

(7)

(7) 式中:Pe为光纤有效弹光系数。

此公式建立起光纤光栅中心波长的变化量与薄壁内应变筒受到的液体压力之间的关系,可知中心波长的变化量与压力呈线性关系。实际设计结构的试验参数如下:d=121.4 mm,H=6.8 mm,h=3 mm,l=36.26 mm,E=206 GPa,μ=0.284 5,λB=1 306 nm,Pe=0.22,可计算出当压力p=1 MPa时,ΔλB=-5.2 pm,则当以2个粘贴在等强度梁上、下表面光纤光栅的波长变化差作为检测信号,其理论的灵敏度为10.4 pm/MPa。

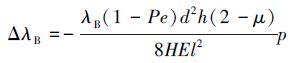

2 光纤光栅压力传感检测特性研究 2.1 仿真分析薄壁圆筒径向变形与压力的关系采用有限元分析软件ANSYS对薄壁圆筒在均匀压力作用下径向变形沿轴向分布的情况进行仿真分析计算。仿真计算中选取的参数如下:薄壁圆筒的材料为40Cr,弹性模量为206 GPa,泊松比为0.284 5,薄壁圆筒的内半径为60.7 mm,壁厚为6.8 mm。仿真分析计算中对薄壁圆筒两端采用四周固定的方式进行完全约束。在薄壁圆筒长度为158 mm条件下,均匀压力分别为30、40、50和60 MPa时径向变形沿轴向分布如图 2所示,图中横坐标L为轴向长度,纵坐标为薄壁圆筒径向变形。

|

| 图 2 不同压力下径向变形沿轴向的分布曲线 Fig.2 Axial distribution of radial deformation under different pressures |

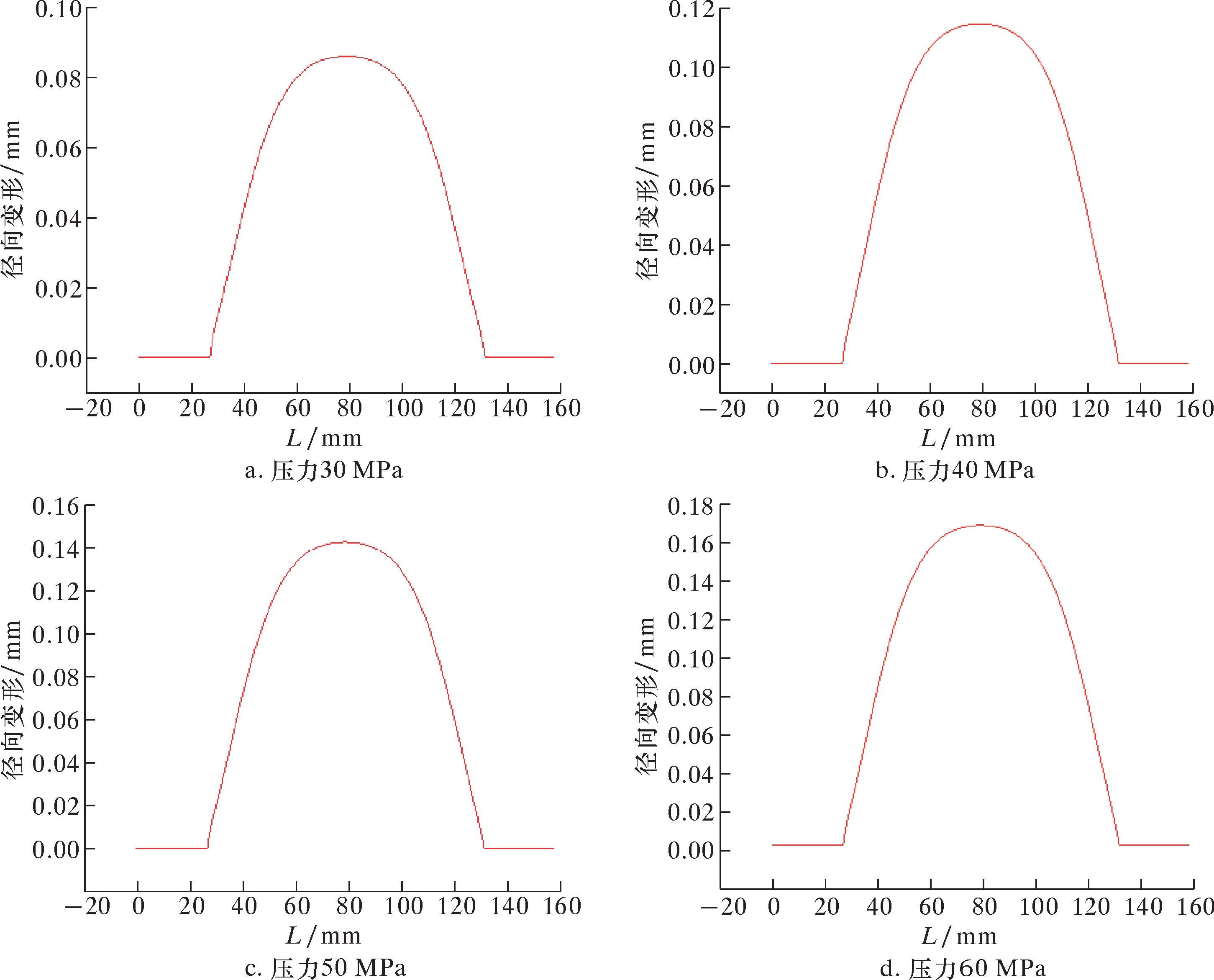

径向最大变形量与压力之间的关系见图 3。

|

| 图 3 径向最大变形量与压力之间的关系图 Fig.3 Relation graph bewteen maximum |

针对上述仿真分析径向变形与压力的关系,取与最大径向变形误差1%范围内的点投影到轴向上,得到的一段长度可视为平滑区域,进而指导等强度梁在薄壁圆筒上的支撑点,通过保存的数据点可以计算得到的关系如下:长为158 mm条件下,30、40、50和60 MPa不同压力条件下分别对应的平滑区域均为18 mm,由此可知这4种压力对平滑区域无影响。

由图 3可知,最大变形量与压力之间呈线性关系,与理论模型相符,且有y=0.002 85x-1.4×10-6的直线方程,当压力变化为0.1 MPa时,则对应的最大变形量变化为2.85×10-4 mm。

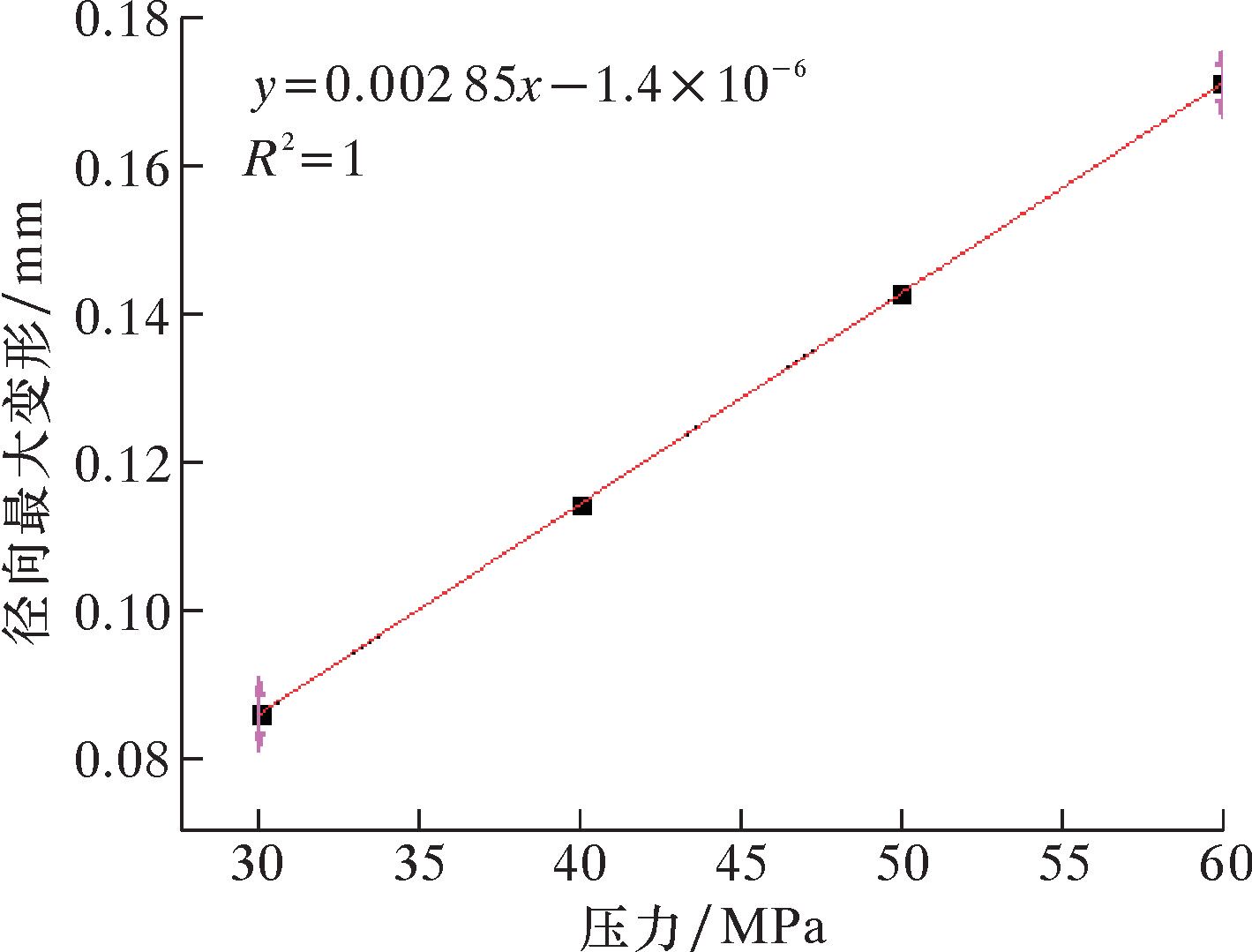

2.2 仿真分析薄壁圆筒径向变形与长度的关系采用有限元分析软件ANSYS对薄壁圆筒在均匀压力作用下径向变形沿轴向的分布的情况进行仿真分析计算。仿真计算中选取的参数如下:薄壁圆筒的材料为40Cr,弹性模量为206 GPa,泊松比为0.284 5,薄壁圆筒的内半径为60.7 mm,壁厚为6.8 mm。仿真分析计算中对薄壁圆筒两端采用四周固定的方式进行完全约束。在均匀压力为60 MPa条件下,薄壁圆筒长度分别为118、138、158和178 mm时得到的径向变形沿轴向的分布曲线如图 4所示。

|

| 图 4 圆筒长度不同时径向变形沿轴向的分布曲线 Fig.4 Axial distribution of radial deformation with different cylinder lengths |

针对上述仿真分析径向变形与长度的关系,同样通过取最大径向变形误差1%范围内的点投影得到平滑区域,通过保存的数据点可以计算得到的关系如下:60 MPa压力条件下,118、138、158和178 mm不同圆筒长度下对应的平滑区域分别为6、8、18和40 mm。

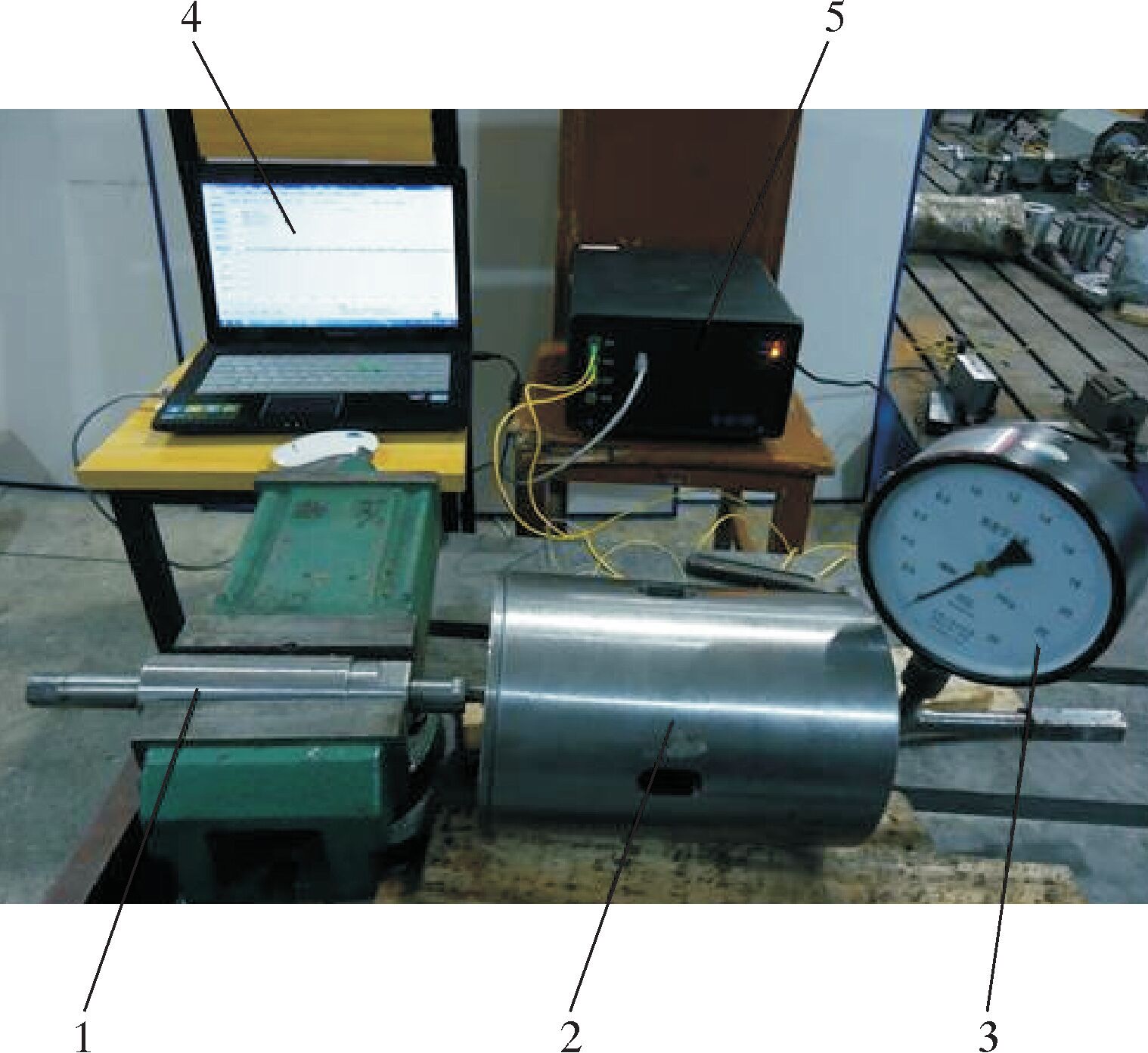

3 试验平台及压力特性试验研究 3.1 试验装置与试验步骤针对设计的光纤光栅压力传感器,为了验证其传感性能,进行了传感器的压力特性试验研究。试验装置如图 5所示。

|

| 图 5 试验装置 Fig.5 Test device |

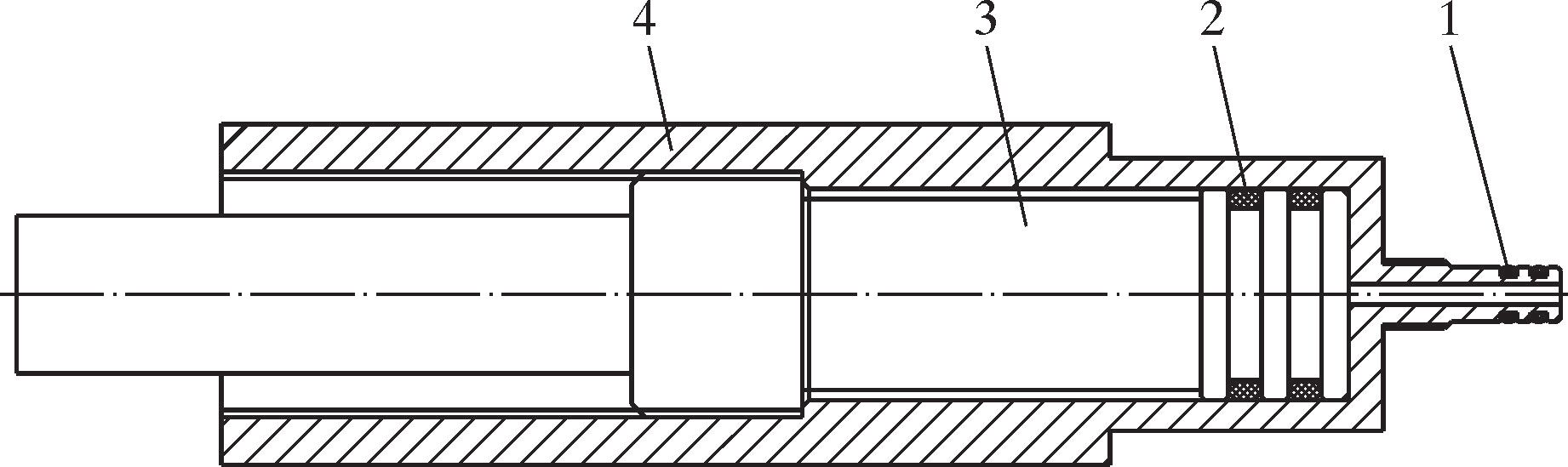

试验选用的光纤光栅解调仪是武汉理工大学光纤中心生产的高速光纤光栅解调仪,可解调波长变化范围为1 280~1 330 nm,解调分辨率为0.1 pm,解调频率为4 kHz。选用的光纤光栅的中心波长为1 306 nm。采用西安仪表厂制造的压力计,测量范围为0~25 MPa,精度为0.2 MPa,试验中的实际加压范围为0~12 MPa。考虑到试验中需要的压力较大,通过直接拧紧压力计上的螺杆压缩液体的加压方式不能满足试验要求,因此,设计了如图 6所示的压力加载器,其原理和注射器相同,在试验过程中通过扳手拧动活塞杆,使其压缩液体加压。

|

| 图 6 压力加载器结构图 Fig.6 Structural diagram of pressure loader |

光纤光栅压力传感器的压力特性试验研究大致步骤如下:①将2个光纤光栅粘贴到等强度梁上、下表面的均匀应变区,再将等强度梁安装到内应变筒上,待胶体常温24 h完全固化后试验。②将传感器结构底部与压力计连接起来,顶部与压力加载器的外筒连接起来(此时压力加载器未插入活塞杆),如图 5所示。③压力测试试验前,通过压力加载器的外筒加入液体,待液体快加满时,迅速拧出压力计上的螺杆,待液体流出一点后先用手堵上,再将装满液体的螺杆迅速拧进,此过程重复几次,直到排尽整个装置内的空气。④通过光纤跳线将传感器与解调仪相连,用网线将解调仪与笔记本电脑相连,打开解调仪及相关测试软件。⑤通过扳手拧动活塞杆施加压力,压力从0开始慢慢加到12 MPa,再从12 MPa慢慢减小到0,压力间隔为1 MPa,待每个压力值稳定后记录下光纤光栅压力传感器内粘贴在等强度梁上、下表面2个光纤光栅(上表面记为FBG1,下表面记为FBG2)的波长读数。整个加压和减压(加压过程称为去程,减压过程称为回程)过程来回重复进行3次。

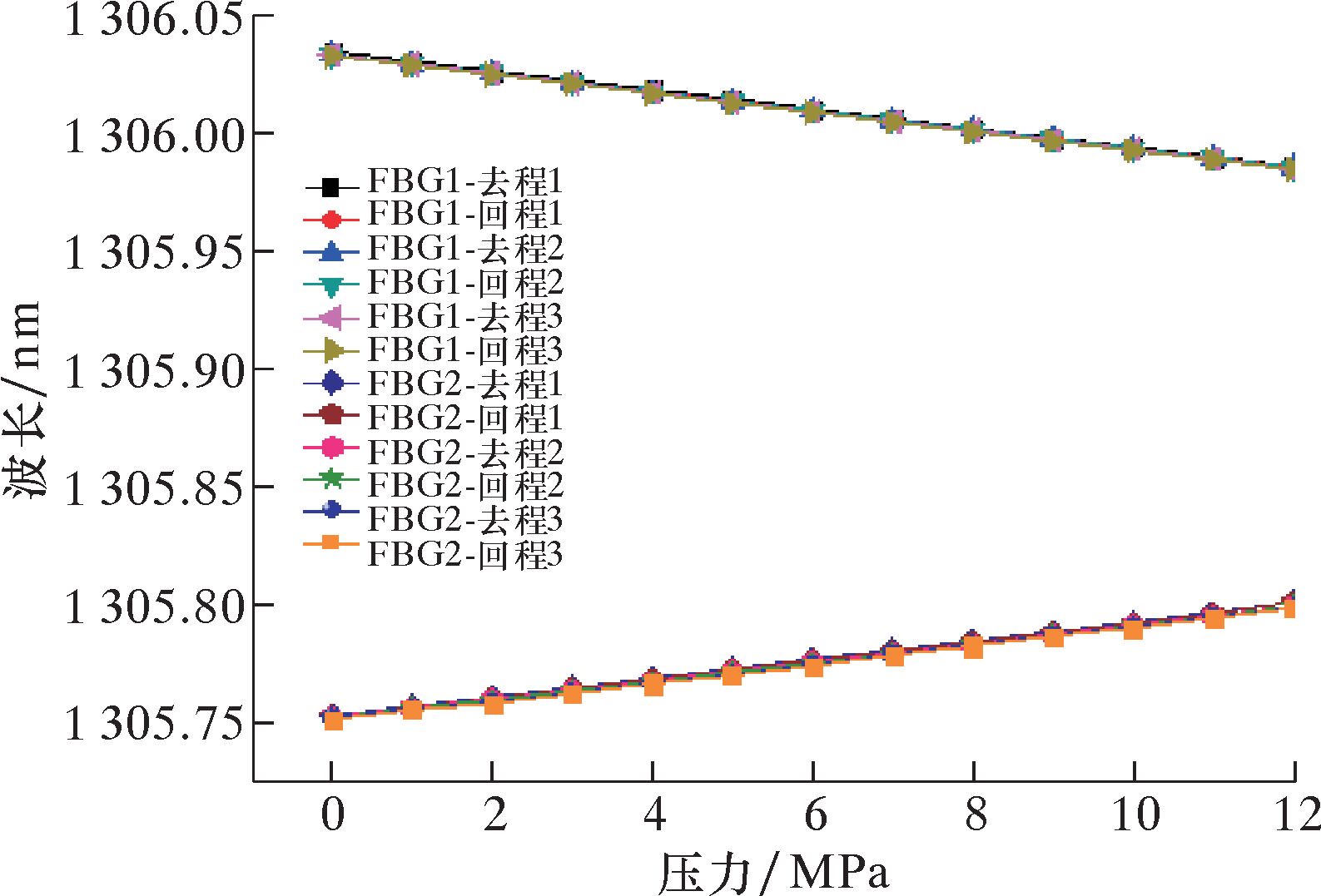

3.2 试验结果及分析根据试验记录的FBG1和FBG2在不同压力时测得的波长值,可以得到FBG1和FBG2的波长与压力的关系如图 7所示。

|

| 图 7 FBG1和FBG2波长与压力的关系图 Fig.7 Relation graph between waveform |

由图 7可知,当压力从0逐渐增大到12 MPa的过程中,FBG1的波长随压力的增加呈线性减小,FBG2的波长随压力的增加呈线性增大,这与实际结构模型相符(等强度梁的上表面受压,下表面受拉)。

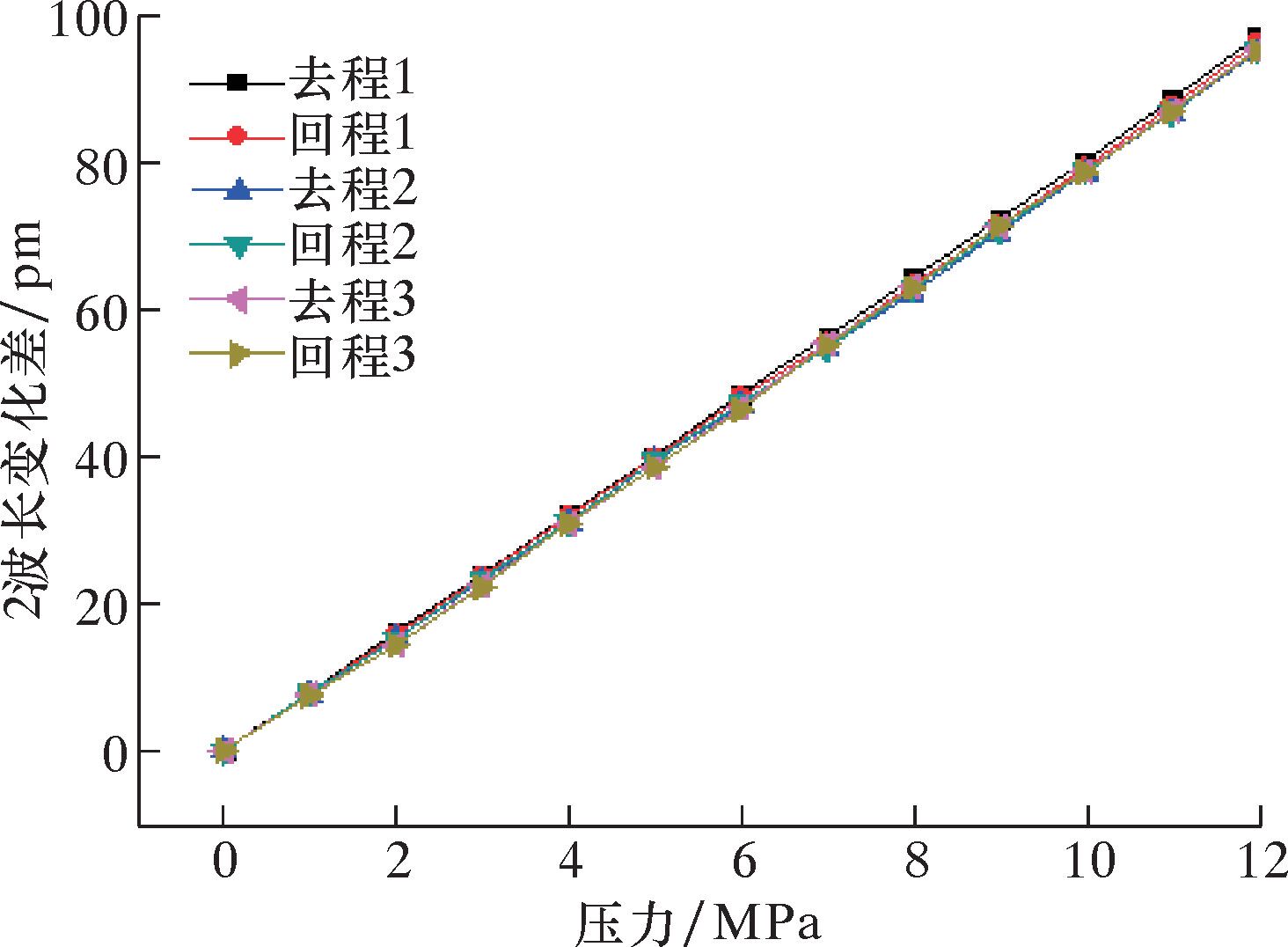

根据试验记录的FBG1和FBG2在不同压力时的波长变化差,可以得到FBG1和FBG2波长变化差与压力的关系如图 8所示。

|

| 图 8 FBG1和FBG2波长变化差与压力的关系图 Fig.8 Relation graph between waveform change |

由图可知,当压力从0逐渐增大到12 MPa的过程中,FBG1和FBG2的波长变化差与压力呈线性关系。

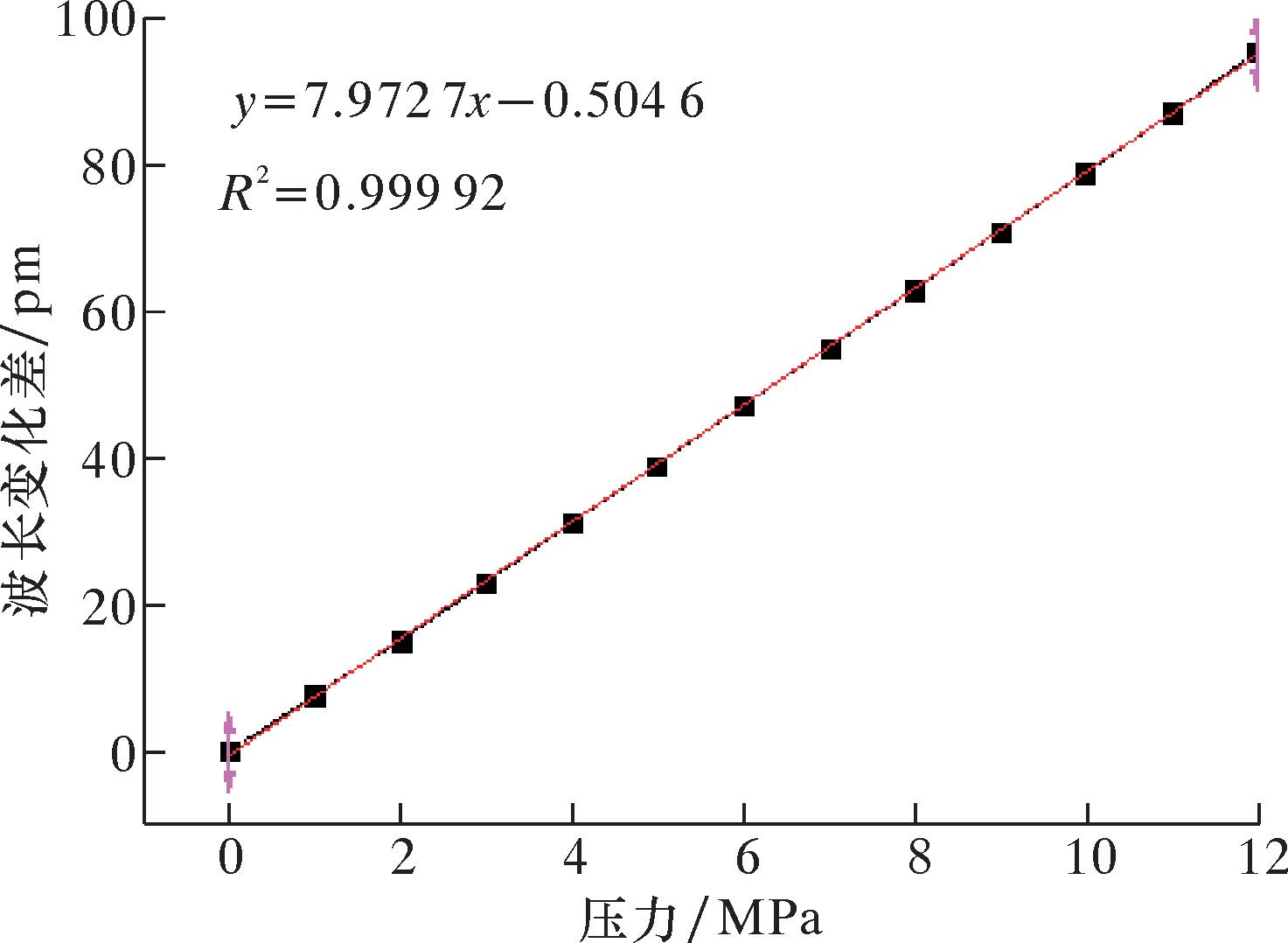

图 9是通过试验记录的FBG1和FBG2在不同压力值时波长变化差的平均值通过线性拟合而得到的直线方程,即y=7.972 7x-0.504 6,则压力灵敏度为 7.972 7 pm/MPa,而理论的灵敏度为10.4 pm/MPa,存在一定差异。分析原因大致如下:①在内应变筒受到压力的作用产生变形,通过垫片传递给等强度梁的过程中存在应变传递的损耗,应变传递率不可能达到1,会产生误差。②应变由等强度梁传递给光纤光栅的传递率受到粘贴光纤光栅的胶层与粘贴工艺的影响,应变传递率小于1。③试验过程中,对压力表的读数会产生人为的读数误差。

|

| 图 9 波长变化差的均值线性拟合 Fig.9 Linear fitting of average waveform change difference |

4 结束语

针对套管井下压力测量,提出了一种基于光纤光栅的压力测量方法,进行了压力转换弹性体结构分析、仿真分析、光纤光栅压力感知原理的理论计算以及压力特性试验研究。且分析了试验得到的灵敏度与理论计算的灵敏度存在差异的原因。试验分析结果表明:该光纤光栅压力传感器具有良好的静态特性,为解决井下压力实时永久性监测提供了一种新方法。将来可以将此压力传感器做成测试短节应用到井下进行现场测试,相信该压力传感器在油井压力长期监测方面将有广阔的应用前景。

| [1] | 童茂松. 油田测试技术中的光纤传感技术[J]. 光纤与光缆及其应用技术, 2004 (1) : 14–18 . |

| [2] | INAUDI D,GLISIC B.Fiber optic sensing for innovative oil&gas production and transport systems[C]//18th International Conference on Optical Fiber Sensors,2006:1-4. |

| [3] | 刘冬梅, 雷家华, 胥青, 等. 井下永置式压力监测技术在新疆油田水平井中的应用[J]. 新疆石油科技, 2011 (4) : 47–50 . |

| [4] | 黄俊.光纤光栅压力传感器的研制与应用[D].武汉:武汉理工大学,2013. |

| [5] | 王富. 井下光纤光栅温度压力传感器的研制[J]. 西安石油大学学报(自然科学版), 2011 (1) : 79–81 . |

| [6] | 刘波.高灵敏度光纤光栅压力传感器[D].武汉:武汉理工大学,2010. |

| [7] | 刘云启, 郭转运, 刘志国. 聚合物封装的髙灵敏度光纤光栅压力传感器[J]. 中国激光, 2000, 27 (3) : 211–213 . |

| [8] | 吕京生, 郭士生, 王昌, 等. 一种新型光纤油井井下压力传感器[J]. 山东科学, 2011 (2) : 47–50 . |

| [9] | 王艳.光纤Bragg光栅压力传感器的研究[D].大连:大连理工大学,2007. |

| [10] | 王宏亮, 宋娟, 冯德全, 等. 应用于特殊环境的光纤光栅温度压力传感器[J]. 光学精密工程, 2011, 19 (3) : 545–550 . |