0 引 言

随着石油工业的高速发展和钻井技术的不断进步,钻井承包商都希望在加快进尺的同时还能保障作业安全,减轻工人的劳动强度,故越来越多的钻井设备都采用自动化控制技术,通过智能控制器和必要的执行机构代替高强度的体力工作[1]。

国外已出现了一些比较典型的自动化钻机,如德国Bentec公司的自动化钻机、英国生产的RAD钻机、英国BP公司与阿拉斯加技术公司研发的轻型自动化钻井系统(LADS)[2-4]。这些钻机配套的管柱处理设备和钻机集成控制技术已经很成熟。经过多年的快速发展,国内的装备生产商也已研制出部分自动化工具,如四川宏华石油设备有限公司研制的LM-120型铁钻工和钻柱输送装置,中石油勘探开发研究院开发的陆地钻机用二层台管具排放系统,三一重工股份有限公司的SPX168高空智能机械手,南阳二机石油装备(集团)有限公司的动力猫道,烟台杰瑞石油装备技术有限公司生产的高空智能排管系统等[5-8]。这些设备只能实现部分管柱的自动化处理功能,未形成集成配套和集成控制技术,与国外自动化钻机相比还有较大差距。2016年1月,宝鸡石油机械有限责任公司与大庆钻探工程公司共同研制出ZJ30/1800DB自动化钻机。该钻机通过配置动力猫道、二层台自动井架工、液压吊卡和轨道式铁钻工等管柱自动化处理设备,采用集成控制技术实现了钻杆、钻铤和套管等钻井管柱的输送、建立根以及管柱排放等作业的自动化,实现了高效、安全及低作业强度的钻具处理作业,有效解决了目前陆地钻机普遍存在的钻具处理劳动强度大、作业危险性高、作业效率低以及易发生人身伤亡事故的问题。该钻机的成功研制可为国内自动化钻机的设计研发和现用钻机的自动化改造提供思路。

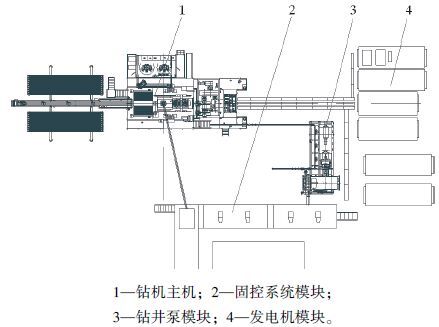

1 技术分析 1.1 整机方案描述ZJ30/1800DB自动化钻机是在广泛征求用户意见,总结大庆油田现有钻机优点的基础上研制的,由主机模块、钻井泵模块、发电机模块和固控系统模块等组成,配自动化管子处理系统。钻机总体布局如图 1所示。

|

| 图 1 钻机平面布局示意图 Fig.1 Layout of the drilling rig |

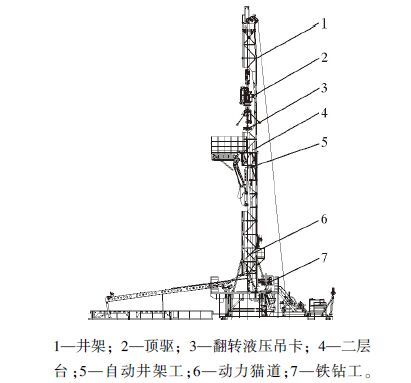

ZJ30/1800DB 自动化钻机采用AC-DC-AC驱动方式,由1台800 kW柴油发电机组或电网作主动力,发出600 V、50 Hz的交流电经变频单元(VFD)变为可调频的交流电,分别驱动绞车和转盘的交流变频电动机。绞车由1台700 kW的电机驱动、1台22 kW的应急电机驱动,转盘由1台400 kW的电机独立驱动。钻井泵由1台1 100 kW的电机驱动。电动控制采用一对一方式,即1套VFD 柜控制1台交流变频电动机。井架采用前开口两节伸缩式结构(见图 2),有效高度33 m,起放为后倒式,采用3级液缸起升,上段井架伸缩依靠钻机绞车动力提升游吊系统及伸缩大绳实现。井架与顶驱集成设计,可携带游吊装置和额定载荷为1 800 kN的顶驱起升、下放和移运。二层台及自动井架工均低位安装,随井架一起起升和伸缩。

|

| 图 2 钻机主机立面图 Fig.2 Vertical view of the rig |

|

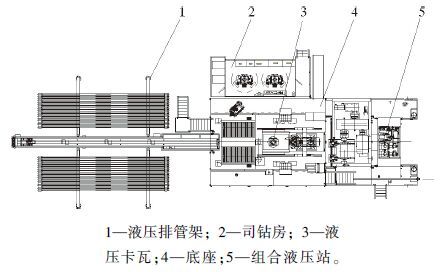

| 图 3 钻机主机平面图 Fig.3 Horizontal view of the rig |

底座采用高、低台面模块化举升式结构(见图 3),前台高5.0/3.3 m,后台高0.9 m。以2个船座为基础,通过钻台模块及绞车模块等连成一体,整体结构紧凑,具有良好的整体移运性。底座前台通过4个单级液缸垂直升降可实现钻台的2种高度。

管柱处理系统采用电、气、液一体化设计,通过电液控制模式,实现钻机管柱处理作业的机械化。系统由管柱输送系统、建立根系统、立根排放系统和井口机械化工具控制系统等组成。系统与顶驱装置配合作业,实现钻杆、钻铤和套管等钻井管柱的输送、建立根以及管柱排放等作业的机械化,进而实现高效、安全、低强度的管柱处理作业模式。管柱输送系统包括动力猫道和液压排管架,实现地面排管架与钻台面之间的管柱输送。建立根系统包括液压卡瓦、翻转式液压吊卡和铁钻工,实现管柱由单根连接为立根或由立根拆卸为单根。立柱排放系统包括自动井架工和二层台自动指梁,实现立根在二层台和井口间的传递与排放。

钻机采用先进的全数字化交流变频控制技术,通过电传动系统PLC和触摸屏及气、电、液、钻井仪表参数的一体化设计,实现钻机智能化司钻控制。

1.2 钻机主要技术参数名义钻深范围:3 000 m(ø114 mm钻杆);

最大钩载:1 800 kN;

绞车额定输入功率:600 kW;

钻井泵型号及台数:F-1300×1;

转盘型号:ZP205;

井架形式:前开口两节伸缩式;

有效高度:33 m;

钻台高度:3.3/5.0 m;

管柱输送系统适用管径:73~340 mm;

最大输送质量:30 t;

建立根系统适用管径:73~340 mm;

立根排放系统适用管径:73~230 mm;

机组台数×主用功率:3×1 310 kW;

交流变频电机台数×功率:1×700 kW(绞车)+1×400 kW(转盘)+1×1 100 kW(钻井泵)+1×420 kW(顶驱)。

2 技术特点 2.1 安装、移运模块化,搬运速度快(1) 主机主要分井架和底座2大模块,井架模块主要包括天车、油吊、顶驱和立管等,底座模块主要包括绞车、转盘、组合液压站和铁钻工等。各模块在搬家时可以一车式运输,为钻机搬家节约车次,并免去各模块设备的拆卸。

(2) 底座的绞车后侧设有放拖支架,在井场内移运时,可将井架放到在上面,使得井架和底座可携带全部安装设备,如游吊装置、顶驱、绞车、转驱、轨道大钳、液压站和管汇等在工作位置进行整体拖移,避免了钻机在井场内移运时对设备挪位或拆卸,由此大幅提升了钻机转场效率。

(3) 钻机主机配导轨式移运装置,井架和底座可满足高位携带满钻具轨道式移运要求,免去了丛式井作业井口移运时的钻机拆装过程及搬运过程,提高了钻机搬运和安装效率,减轻了工人劳动强度。

(4) 二层台与自动井架工安装后,整体低位安装在井架上,可随井架一起起升,极大方便了自动井架的现场安装。二层台与自动井架在运输时可作为一个单元,一起运输,减少了运输车次。

2.2 机械化、自动化程度高结合钻机管柱输送及排放工艺流程,制定了总体方案,通过多种管柱自动化设备配合,实现了人力解放,将钻井过程中原来依靠工人“拖、拉、扛拽”等体力工作由装备了自动化控制系统的机械化工具来实现,实现了钻杆、钻铤和套管等钻井管柱输送、建立根以及立根排放等作业的机械化、智能化,大大改善了钻井作业的工作环境,降低了劳动力成本,提高了作业安全性。

2.3 智能化、人性化的操作控制钻机配套集成控制系统和远程电子双司钻智能控制平台,可实现管柱的自动化处理及钻机设备的整体监控自动化控制[9-10]。通过2套主、副司钻一体化操控座椅实现对设备的操控,除具有常规钻井作业功能之外,还可完成钻杆、钻铤及套管等钻井管柱的自动化输送、建立根、管柱排放等作业,形成高效、安全、低强度的钻具处理作业模式,大大提高了钻机的自动化和智能化水平。

位于司钻房的司钻集成控制台采用一体化司钻座椅(包含左、右多功能手柄、控制键盘、功能开关、急停按钮以及轨迹球等)通过手柄及键盘等的操作,实现对集成控制设备操作的功能。

铁钻工和动力猫道除可以依靠副司钻在司钻房内控制操作外,还可以实现在40 m(距离接收天线)范围利用遥控盒有效控制。操作人员可以根据现场实地情况和操作习惯灵活选择。

动力猫道、铁钻工、二层台气动卡板和自动井架工(可不依靠PLC运行,用于紧急情况手动控制)具有应急操作功能,在设备故障时可维持常规管柱处理作业。

3 关键技术 3.1 集成控制技术集成控制系统包含了对整套钻井包的控制,集机械、视频采集、电控和仪表于一体,是钻机的核心控制系统。

钻机控制系统以西门子高性能的PLC为控制核心,通过现场总线控制技术把数字化设备组成PROFIBUS-DP网络,实现发电机控制单元、变频器、智能远程司钻监控、电液气联控、人机界面、自动送钻、一体化仪表系统和电子防碰等控制系统间的高速通信,上位工控机实时监控并储存各个系统的运行状态,同时提供故障时的诊断报表。上位工控机IPC、自动化级(PLC)、数字传动级和司钻操作台通过PROFIBUS-DP网络连接,构成三级网络系统,参数双向传递、一体化钻井仪表参数及画面,为钻井工艺创建了一个数字化、信息化和智能化的管理平台,最终实现对系统各装置的远程数据传输和故障监控,优化控制和监测整个钻井过程。

系统采用可编程控制技术和工业网络通信技术,将钻机变频系统、仪表系统、顶驱系统和视频监控系统等组成集成控制系统,通过主、副司钻一体化座椅实现钻机所有关键设备的集中控制与监视,从集成化操作座椅上发出的控制指令,能够完成所有关键设备的动作操控。

系统具有较强的容错能力,体现以人为本的设计思想,满足“性能先进、安全可靠”的要求。

3.2 井架集成设计技术井架设计为两节伸缩式前开口井架结构,用液缸起升,上段用绞车动力伸缩,该井架结构外形尺寸小,质量轻,起升载荷小。

井架前立柱集成整体式顶驱滑轨,可克服顶驱工作时的反扭矩力,实现了顶驱的低位安装,使井架能够携带顶驱和游吊装置起升、下放以及随井架整体起吊搬家,一车运输,极大方便了钻机的转场搬迁,提高了效率。井架强度设计满足携带顶驱、游吊、二层台以及自动井架工的起、放和工作载荷要求。井架设计满足携带满立根和高位随钻机导轨移运的要求。

3.3 底座模块化设计技术底座设计为模块化举升式结构,为高、低台形式,前台具备高度可调。主体由转盘模块和绞车模块连成一体。底座结构紧凑,外形尺寸小,质量轻,强度高,刚性足,可以实现携带安装设备(包括绞车、转盘等)在工作位置一车式运输。底座前台设有偏房支架,丛式井口间移运时,可带携带司钻房一起移运,免去了钻机的拆卸。底座设计满足携带井架和满钻具的导轨移运要求。

3.4 动力猫道和液压排管架设计[4]动力猫道主要由动力猫道本体、电控系统和液压系统等组成,整体安装在常规钻机猫道和坡道处,主运动机构采用液缸直接驱动。

管柱配有踢出机构和倾斜机构等,实现管柱的机械化滚入和滚出。动力猫道前端设有缓冲机械手,可与提升设备配合作业,扶持动力猫道输送至钻台面的管柱下端并缓冲至井口或小鼠洞;也可逆向操作将井口管柱下端推送至动力猫道。

液压排管架采用液压油缸作为支脚,可向上或向下倾斜,使钻具在液压排管架上向动力猫道滚动或反向滚出。运输时液压排管架折叠在动力猫道两侧,随动力猫道一体运输。

动力猫道和液压排管架的配套使用,实现了管柱在地面与钻台面之间的机械化输送。全过程可由操作人员一键式操作,实现了管柱输送过程的自动化和智能化,减轻了作业强度,降低了作业风险。

3.5 弹簧指梁式二层台设计二层台由台体、弹簧指梁、门形架、吊杆、操作台、气控系统及电器控制系统组成。 二层台台体和操作台下方设连接自动井架工的耳板吊杆与操作台。门形架销接于二层台台体上,通过吊杆与操作台相连,承受自动井架的自重和工作载荷。

二层台设弹簧指梁,利用弹簧片压缩的弹力实现对钻柱的限位。指梁端头设计有气动卡板,实现了二层台指梁对钻杆的双重固定,结构简单,安全可靠。气动卡板由单作用气缸控制打开或关闭。气动指梁钻杆卡板的打开和关闭可以通过操作二层台指梁上气控阀导箱里的电磁阀控制,也可以在司钻房中手动控制,还可以随同自动井架工的动作用程序自动控制。弹簧指梁实现了二层台指梁对钻杆双重自动限位和无人化操作,降低了作业风险,减轻了劳动强度。

3.6 自动井架工设计自动井架工安装在二层台上,与弹簧指梁式二层台配合,通过远程司钻控制实现悬持钻杆立根及扶持钻挺立根在二层台指梁、井口之间的传递和排放,实现二层台的无人值守,减轻了工人的劳动强度,提高了现场作业的安全性。

自动井架工设计有行走、旋转、升缩、夹持和扶持等机构。行走机构采用齿轮齿条结构,在液压驱动下自动井架工本体在轨道上行走;旋转结构采用液压马达直接驱动主回转轴,使执行机构绕回转中心旋转;伸缩臂的下部可以在上体内升缩,伸缩臂的下部设有夹紧钳,上端设扶正钳,可在作业时悬持钻杆立根和扶持钻铤立根。

自动井架工采用全液压驱动,旋转动作由液压马达驱动,倾斜、伸缩和夹持等动作采用油缸控制,操作高度自动化。自动井架工采用PLC程序控制,利用编码器和位移传感器等实时进行检测,实现安全互锁,并确保立根排放精确定位。

3.7 铁钻工的设计铁钻工为轨道式结构,整体固定在钻台面上适当位置,用于替代常规液气大钳,完成钻杆和钻铤的上/卸扣作业。

铁钻工主要由液压动力钳 TZQ340-100Y、液压系统、安装支架、左/右导轨总成、左/右滑轨总成和液压缸等组成,液压动力钳的前、后和上、下移动均采用液缸直接驱动,满足在井口和小鼠洞处上、卸钻杆和套管的作业要求。

铁钻工可整体旋转,并通过PLC程序控制到井口或鼠洞等多个设定位置。铁钻工可一键自动或分步完成上、卸扣作业,上扣扭矩可设定。

3.8 顶驱设计顶驱由1台420 kW、575 V的交流变频电机提供动力,直接驱动主轴旋转进行钻井作业。顶驱主要由动力水龙头系统和管子处理器2大部分组成[11]。动力水龙头系统主要包括主电机系统、主承载机构和中心钻井液通道;管子处理器主要包括背钳、旋转头、吊环及吊环倾斜装置等。顶驱辅助系统主要包括导向滑车、VFD控制房、电控系统和司钻控制台等,可与CDZ-Y7-250和CDZ-Y133/8-250型液压吊卡配套使用。

顶驱采用地面液压站(即钻机组合液压站),提高了液压系统的可靠性。PLC通过现场总线技术组成Profibus-DP网络,具有互锁、监控、报警和自诊断等功能,工作安全可靠。

顶驱两侧带导向滑车,滑车沿井架前立柱的导轨做上、下运动,可克服工作时的反扭矩力。与常规独立顶驱导轨结构相比,具有结构简单、质量轻、受力好以及搬家运输免拆装的优点。

与传统的顶驱相比,直驱顶驱取消了机械变速机构,实现了电机与机械的相互融合,不仅提高了钻井作业扭矩,而且降低了设备的故障率,增强了应对钻井事故的能力,具有较高的可靠性和经济性。

4 厂内试验为了验证ZJ30/1800DB 自动化钻机性能和效果,宝鸡石油机械有限责任公司在厂内进行了各部件的单元测试和整机的联合调试。

4.1 整机组装载荷试验为了验证井架起放的可靠性,以及井架和底座承载能力是否达到设计规定的指标。井架携带顶驱、游吊、二层台和自动井架工进行了起升、下放和伸缩试验。钻机在厂内利用载荷试验工装进行了1 800 kN的钩载试验。在试验过程中,通过在井架和底座的危险部位粘贴应变片检测了应力情况。试验结果表明:钻机井架和底座最大应力值为162 MPa,小于材料的许用强度,满足API Spec 4F规范要求。

4.2 管柱自动化处理设备单部件试验为了是检验管柱处理设备的运行情况,分别通过设备本地操作控制和一体化司钻座椅对铁钻工、动力猫道、二层台气动卡板和自动井架工单一动作进行测试。通过智能司钻控制系统操控翻转式液压吊卡做了动作测试。通过遥控盒操控铁钻工和动力猫道做了动作测试。

试验结果表明:各设备运行平稳,无卡阻、无明显摇晃现象,动作位置准确,一体化座椅及遥控盒控制反应灵敏。

4.3 管柱自动化处理联合试验模拟油田现场管柱处理流程,通过主、副司钻一体化操控座椅对钻杆、钻铤和套管等分别进行了井口接单根试验、鼠洞建立根试验和立根排放试验。

井口接单根试验分别将ø127 mm钻杆、ø230 mm钻铤和ø340 mm套管放置在动力猫道排管架上,通过一体化司钻座椅控制动力猫道、顶驱、绞车、液压吊卡、卡瓦和铁钻工等输送到钻台面,并在井口两两接成单根。

鼠洞建立根试验分别将ø127 mm钻杆和ø230 mm钻铤放置在动力猫道排管架上,通过一体化司钻座椅控制动力猫道、顶驱、液压吊卡、卡瓦、绞车和铁钻工等输送到钻台面,并在鼠洞两两接成单根。

立根排放试验分别将ø127 mm钻杆和ø230 mm钻铤模拟起钻/下钻工况,通过一体化司钻座椅控制顶驱、液压吊卡、卡瓦、自动井架工和二层台气动卡板等,在二层台指梁与井口间传递和排放。

试验结果表明:输送系统和建立根系统可完成最大ø340 mm管柱的处理要求,立根排放系统可完成最大ø203 mm钻铤及钻杆的排放要求。各设备运行平稳,动作准确到位。除涂螺纹油和卸管具护螺纹等辅助人员外,整个试验过程依靠远程控制各设备自动完成,二层台无需人员辅助作业。自动井架工抓持立根能到达指定位置,运动轨迹正常,动作准确到位,立根排放整齐。

5 结 论(1) ZJ30/1800DB自动化钻机的研制,使得钻井过程中的钻杆、钻铤和套管等钻井管柱的输送、建立根、立根排放等作业都实现了机械化和自动化,改善了钻井作业的工作环境,减轻了工人劳动强度,提高了作业安全性。

(2) 钻机采用集成控制技术和远程电子双司钻智能控制平台,实现了管柱自动化处理设备及钻机设备的自动化控制,提高了钻机的自动化和智能化水平,人机界面友好,操作方便灵活、安全可靠。

(3) 该钻机的自动化管柱处理技术和集成控制技术可推广到4 000 m及以上级别钻机上应用,可为国内其他自动化钻机的设计研发和现用钻机的自动化改造提供思路。

| [1] | 于兴军, 孙志刚, 魏培静, 等. 国内石油钻机自动化技术现状与建议[J]. 石油机械, 2014, 42 (11) : 25–29 . |

| [2] | 栾苏, 梁春平, 于兴军, 等. 现代先进技术在石油钻机中的应用与展望[J]. 石油机械, 2014, 42 (11) : 1–5 . |

| [3] | 王进全, 王维旭. 国外钻机技术现状及我国发展策略[J]. 石油机械, 2011, 39 (6) : 65–69 . |

| [4] | 唐丽华, 王洪英. 国外几种典型的新型自动化钻机[J]. 石油机械, 2005, 33 (11) : 78–80 . |

| [5] | 赵淑兰, 李文彪, 聂永晋, 等. 动力猫道技术国内外现状和发展趋势[J]. 石油矿场机械, 2010, 39 (2) : 13–15 . |

| [6] | 白丙建, 谭刚强, 栾苏, 等. 陆地钻机钻杆自动化处理系统方案设计[J]. 石油矿场机械, 2014, 43 (2) : 86–88 . |

| [7] | 童征, 郑立臣, 牛海峰, 等. 陆地钻机用二层台管具排放系统设计[J]. 石油机械, 2011, 39 (8) : 27–29 . |

| [8] | 洪鹤云, 黄占博, 张金能, 等. 自动甩钻猫道的研制[J]. 石油机械, 2015, 43 (10) : 18–21 . |

| [9] | 张鹏飞, 朱永庆, 张清锋, 等. 石油钻机自动化、智能化技术研究和发展建议[J]. 石油机械, 2015, 43 (10) : 13–17 . |

| [10] | 魏秦文, 朱鑫, 梁政, 等. 智能钻柱关键密封技术研究[J]. 石油钻采工艺, 2014, 36 (6) : 105–108 . |

| [11] | 张东海, 陈俊, 蒋谊, 等. 直驱式顶驱的研制和应用[J]. 石油矿场机械, 2012, 41 (1) : 72–75 . |