2. 南京工业大学机械与动力工程学院

2. School of Mechanical and Power Engineering, Nanjing Tech University

0 引 言

管壳式换热器具有可靠性高和适应性广等优点,在石油和化工等工业领域应用较为广泛,且占主导地位[1]。双管板换热器用于严禁管程与壳程介质混合的场合,在双管板结构中,换热管与2块管板分别连接,2块管板保持一定距离。如果管程与壳程发生泄漏,泄漏的介质可以从2块管板之间的空隙排出,也可利用一个短节将此空隙封闭起来,充入惰性气体,使其压力高于管程和壳程压力,避免2种介质混合。在管板换热器中,由于换热管与2块管板同时连接,2处的连接性能直接影响设备工作的可靠性和寿命。在目前的双管板换热器制造中,换热管与外管板一般采用强度焊-贴胀的连接方法,换热管与内管板通常采用强度胀的连接方法[2]。

近年来,很多学者对单管板胀接焊接接头及密封性能做了大量研究[3-6]。王海峰[5]通过拉脱试验研究了管板开槽结构的连接性能,研究结果表明,当开槽数为2或3、胀接压力为160~180 MPa时,胀接后试验管件在拉脱试验中的拉脱力为62.00~67.00 kN,有的胀接接头甚至在未被拉脱时就发生了断裂。段成红[4]对不开槽管板与换热管焊接的连接性能进行了研究,通过焊接接头拉脱力试验和数值模拟考察拉脱力,结果表明,当胀接压力为160或180 MPa时,焊后接头的拉脱力数值模拟值为56.75~58.89 kN,试验值为64.46~66.25 kN,与王海峰的试验数据非常接近。综合他们的研究成果发现,开槽数为2或3时,强度胀接能保证足够的连接性能,甚至与焊接接头相当。有关初始间隙对胀接性能的影响研究主要集中在不开槽胀接上,例如王建甫[7]、马浩[8]认为,在不开槽条件下,胀接压力不变,残余接触应力随着初始间隙的增大而减小。在对开槽胀接的研究中,大多数文献考虑的是槽宽和槽深等开槽参数[5-9],鲜见开槽条件下初始间隙对胀接性能影响的报道。对于接头的连接方法,王海峰[5]、许紫洋[10]曾对先胀接后焊接及先焊接后胀接2种情况进行了数值模拟研究。王海峰认为,先胀接后焊接时,焊接会使胀接残余接触应力降低25%;而先焊接后胀接时,其不胀区的长度会对应力产生显著影响,需提前选择一个合适的不胀区长度值。许紫洋认为,采用先焊接后胀接制造工艺时,接头的残余接触压力比只采用胀接工艺时减小24%。可见,这2种方法都存在一定的不足。

目前,在有关换热器接头的研究报道中,研究对象以单管板换热器居多,对双管板的关注大多局限于其设计计算和制造方法等[11-13],鲜见换热管胀接后接头密封性能和连接性能的报道。周挺[14]通过试验研究了换热管规格为25 mm×3 mm时内管板胀接压力的取值。汤伟[15]探讨了双管板换热器的内管板液压胀接压力,也将内管板转化为单管板,未考虑胀接位置对换热管刚度的影响。笔者在双管板换热器的2块管板均为液压强度胀接的条件下,研究了胀接位置和初始间隙对密封性能和连接性能的影响,所得结论可为双管板换热器的设计制造提供参考。

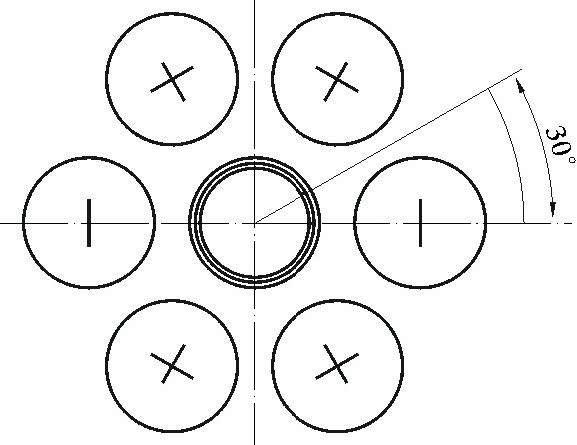

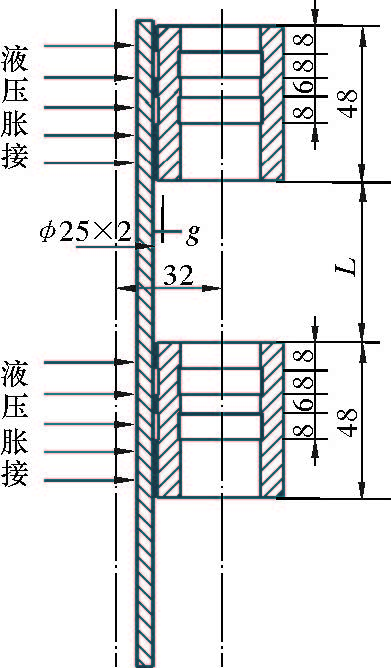

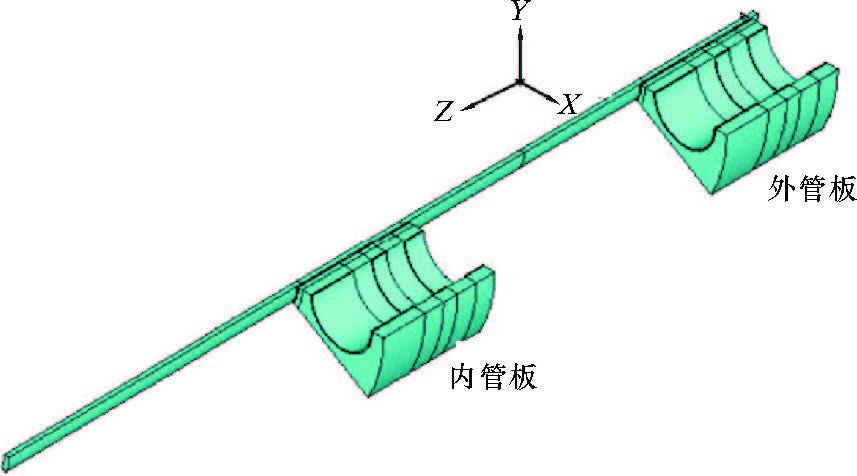

1 有限元分析 1.1 建立模型考虑2块管板的7孔模型,换热管为三角形排列,其规格为25 mm×2 mm。由于结构的周期性,取研究对象周向30°区域即 1/12 模型(见图 1)进行研究。2块管板内壁均开双槽胀接,接头的几何参数如图 2所示。胀接范围从距离管板上表面3 mm处开始到距离管板下表面3 mm的区域。模拟采用柱坐标系,坐标原点位于被胀换热管轴线与外管板上表面的交点。Z轴为胀接换热管的轴线,X轴为换热管径向,Y轴表示周向角度。管板有限元模型如图 3所示。

|

| 图 1 研究区域 Fig.1 The study area |

|

| 图 2 接头几何尺寸 Fig.2 Geometry dimensions of the joint |

|

| 图 3 有限元模型 Fig.3 Finite element model |

为了考察2块管板之间的间距L和换热管与管孔槽初始间隙g对胀接性能的影响,分别取L=100、200、250和300 mm,g=0.15、0.20、0.25和0.30 m进行数值计算分析。

1.2 材料特性换热管材料为10#钢,管板材料为16Mn。采用文献[5]中多线性等向强化材料模拟材料的实际应变硬化行为,其性能参数见表 1。

| 部件 | 材料 | 屈服强度/MPa | 弹性模量/GPa | 泊松比 |

| 换热管 | 10# | 205 | 190 | 0.3 |

| 管板 | 16Mn | 347 | 195 | 0.3 |

1.3 单元选择及非线性接触设置

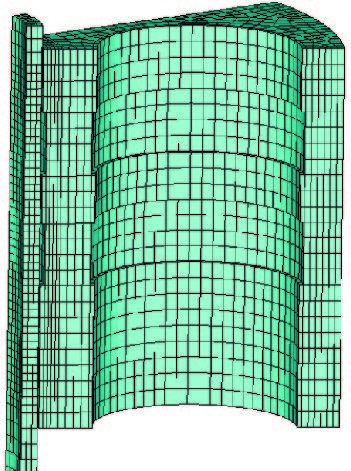

应用ANSYS有限元软件进行数值模拟,选用三维8节点结构单元Solid185对换热管和管板划分网格。为了保证胀接区域的数据精度,胀接区域的网格划分要比其他区域密,网格划分见图 4。

|

| 图 4 网格划分 Fig.4 Mesh generation |

胀接时,在换热管内壁施加内压,使换热管发生塑性变形紧贴于管板孔内表面,管板发生弹性变形。胀接后撤去内压,管板回弹而换热管不能回复到原来的位置。此时,在换热管和管板的接触面处产生了残余接触应力,残余接触应力决定了胀接接头性能。

换热管外表面与管板孔内表面从分离到接触属于非线性接触问题。接触设置为:换热管外表面为接触面,选用Conta173接触面单元;管板内表面和槽底所在面为目标面,选用Target170目标面单元,接触面和目标面复合在相应位置的结构单元表面之上,两者构建一个柔性-柔性的面-面接触。摩擦模型选用修正的库仑摩擦模型,当换热管与管板的基础摩擦力超过

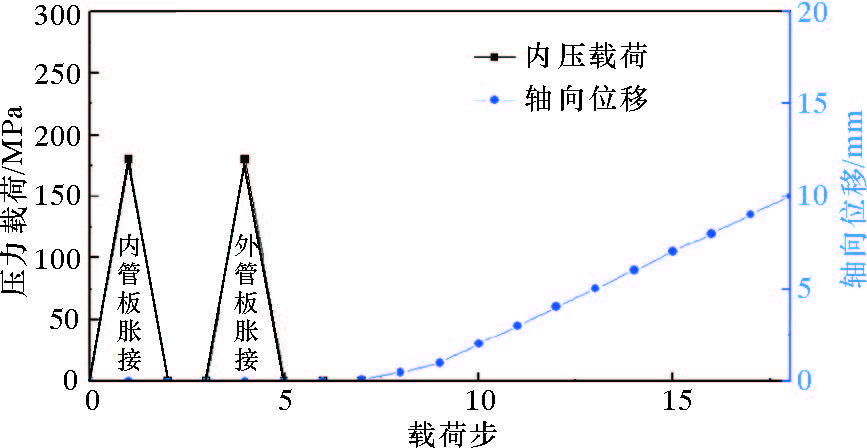

单管板胀接时,施加载荷的顺序是:胀接→泄压→施加轴向位移(拉脱)。双管板胀接时,为了减小后胀接的管板对先胀接管板残余接触应力的影响,一般是先内后外,施加载荷的顺序是:内管板胀接→内管板泄压→外管板胀接→外管板泄压→施加轴向位移(拉脱)。图 5为内、外管板载荷施加图。

|

| 图 5 内、外管板载荷施加图 Fig.5 The applied loads on the inner and outer tubesheet |

1.4.1 内管板胀接时的边界条件

在内管板位置处的换热管内表面施加胀接压力;换热管的壳程截面受轴向约束,位移为0;周向对称截面周向位移为0;换热管外表面定义为接触面;管板孔内表面及槽底定义为目标面。2块管板的外圆柱表面轴向位移为0,其余表面为自由面。内管板胀接完成后,删除换热管上的胀接压力。

1.4.2 外管板胀接时的边界条件在外管板位置处的换热管内表面施加胀接压力,其余边界条件不变。外管板胀接完成后,删除换热管上的胀接压力。

1.4.3 换热管拉脱时的边界条件移除换热管壳程截面轴向位移约束,施加轴向(Z向)位移,其余边界条件不变。计算时打开自动步长,使用线性搜索稳定计算,使用完全的牛顿-拉普森法,打开大变形。将以上所有设置步骤写入ANSYS的参数化设计语言APDL进行模拟计算,以提高模拟效率。

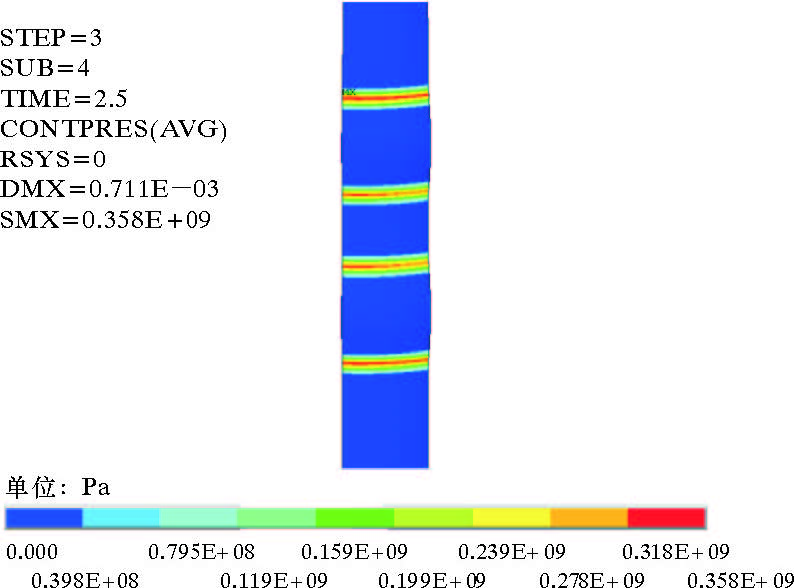

2 结果分析 2.1 残余接触应力分析应用ANSYS后处理模块得到内、外管板的胀管接头残余接触应力和等效应力分布图,分别如图 6和图 7所示。由图 6和图 7可以看出,在管孔槽的边缘处存在明显的应力集中,换热管陷入管孔槽,换热管出现了轴向伸长,在轴向拉力的作用下,处于2个槽边缘的换热管外表面残余接触应力减小至0。在靠近管板上、下表面的未开槽区域残余接触应力也为0,未出现文献[5]中在不开槽条件下出现的密封环带,也是换热管轴向拉长而"陷入"孔槽的原因。在开双槽管板强度胀接中,接头的主要密封性能取决于孔槽边缘的4道高残余接触应力密封环带。

|

| 图 6 残余接触应力 Fig.6 The residual contact stress |

|

| 图 7 胀接接头等效应力 Fig.7 The equivalent stress of hydraulic expansion joint |

2.2 拉脱过程分析

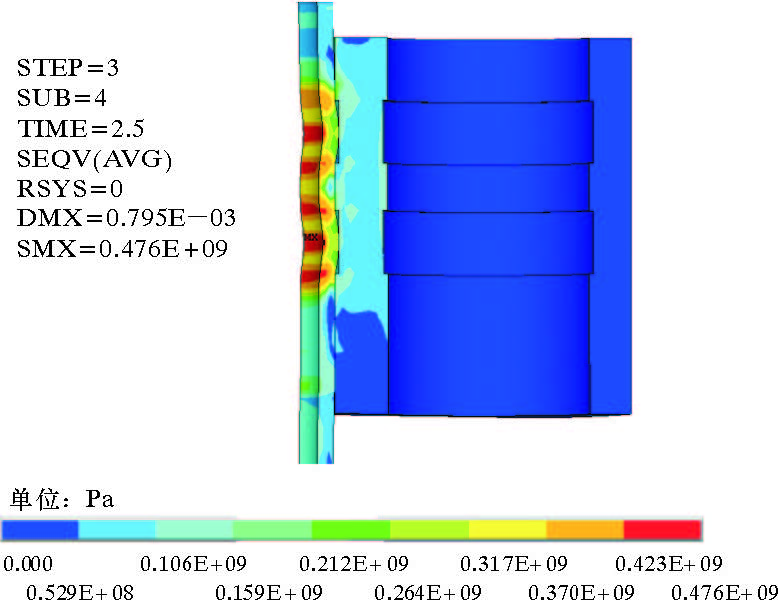

拉脱模拟时,在换热管的壳程截面施加一轴向位移,该截面上所有支反力的和即为拉脱力。因本模型分析的是 1/12 圆周部分,所以接头的总拉脱力F应为模型中拉脱力的12倍。提取后处理结果发现,在换热管的壳程截面上所有节点的支反力随时间的变化一致,可以用某一节点的支反力变化情况代表总拉脱力的变化情况。图 8a表示在换热管末端上某一节点的Z向支反力随时间的变化关系。由图可以看出,在内管板胀接阶段,由于管端轴向位移约束,所以在A点附近支反力增大;在拉脱初始阶段,支反力呈线性增大,此时由内管板承担轴向拉力;当位移值足够大时,换热管从内管板拉脱,此时在曲线上可见一支反力突变点B;继续增大换热管末端位移,支反力又出现线性增大,此时由外管板承担轴向拉力,因施加位移载荷的末端距离外管板较远,中间部分的换热管会出现较大的轴向变形,因而拉脱时间较长。之后支反力再一次出现不稳定,曲折上升,到达最高点C时换热管从外管板拉脱。B、C点时刻对应的所有节点支反力之和分别为换热管从内、外管板拉脱时的拉脱力。图 8b表示单管板时的情况,比图 8a缺少了B点的突变。

|

| 图 8 换热管末端某节点Z向支反力随时间变化曲线 Fig.8 Z-component of reaction force of one node on the end of the tube |

2.3 管板间距对接头性能的影响

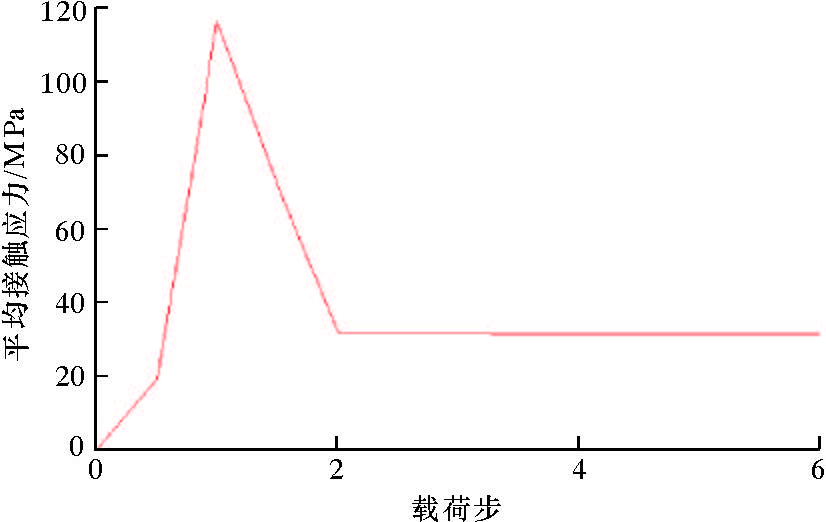

平均残余接触应力p*反映了胀接接头的密封性能,拉脱力F反映了胀接接头的连接性能。应用APDL编程,由ANSYS后处理模块求出与胀接长度对应的残余接触应力平均值,即为接头的平均残余接触应力。提取胀接压力为180 MPa、管板间距L为100 mm条件下各时段内管板平均接触应力,得到平均接触应力和载荷步的关系曲线,如图 9所示。

|

| 图 9 内管板平均接触应力随载荷步变化曲线 Fig.9 The variation of the inside tubesheet average contact stress with load step |

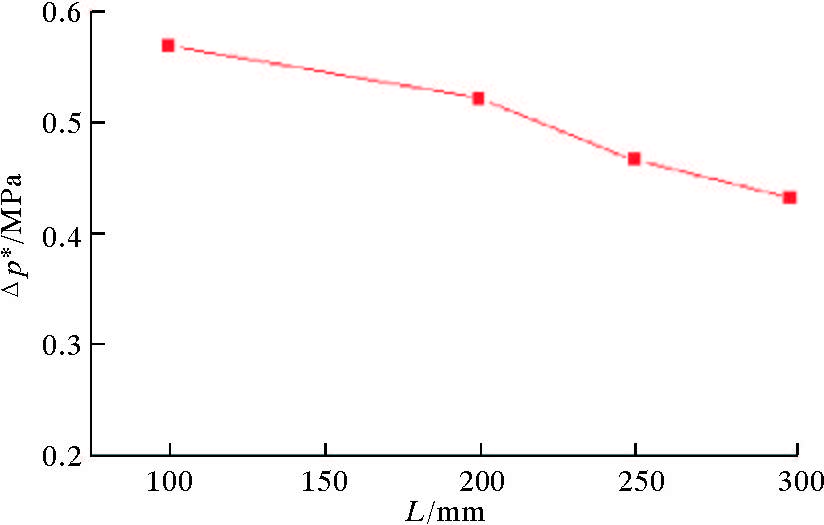

从图 9可以看出,第0~2载荷步为内管板胀接和泄压阶段,平均接触应力与胀接压力的变化趋势一致,但在内管板全部泄压后还存在p*;第3~5载荷步为外管板的胀接和泄压阶段,内管板的p*有微量下降,可见外管板的胀接操作对p*影响较小。后处理提取计算了胀接压力为180 MPa、不同L时内管板p*在外管板胀接前、后的差值,如图 10所示。由图 10可以看出,随着L的增大,Δp*减小。

|

| 图 10 L对内管板p*稳定性的影响 Fig.10 Effect of tubesheet spacing L on the stability of inside tubesheet p* |

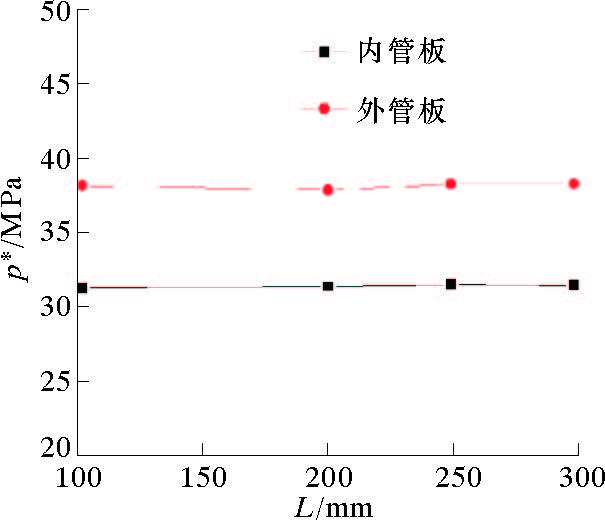

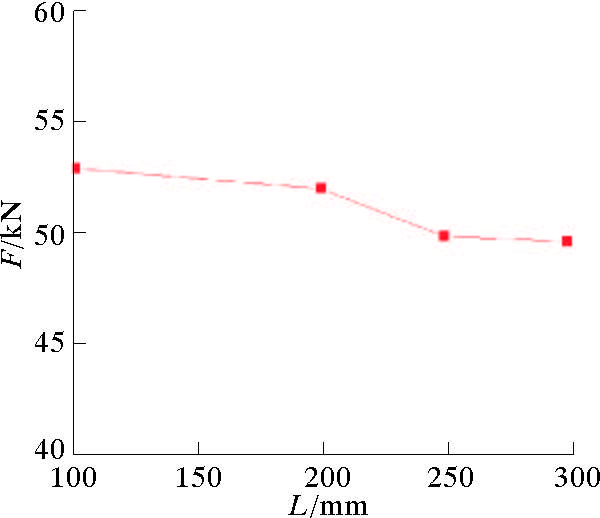

在下面的分析中,提取各操作条件下所有胀接结束时的p*作为分析对象。图 11和图 12表示2块管板的胀接压力为180 MPa、初始间隙为0.2 mm时,不同L对p*和F的影响。

|

| 图 11 管板间距L对p*的影响 Fig.11 Effect of tubesheet spacing L on p* |

|

| 图 12 管板间距L对F的影响 Fig.12 Effect of tubesheet spacing L on F |

从图 11可以看出:①管板间距对2块管板的p*影响均不大;②内管板平均接触应力均小于外管板平均接触应力,这是因为内管板胀接位置远离换热管边缘,此处换热管的刚度大于换热管边缘的刚度,不易变形。在制造中,内管板也因位置较深,对胀杆和胀袋的长度有较高要求,工艺难度较大,因而内管板胀接接头性能的好坏成为影响整台双管板换热器质量的一个关键因素。由图 12可以看出,随着L的增大,拉脱力有小幅降低。从数值上看,GB 151—2014[2]规定开槽胀接的许用拉脱强度[q]为4 MPa,带入模型几何参数计算得到许用拉脱力为13.80 kN,模拟计算拉脱力为50.00 kN以上,远大于标准规定的许用拉脱力。

由此可见,在双管板换热器实际制造中,可以忽略管板间距L对胀接接头性能的影响,而应更多考虑管板间距过小导致外管板焊接高温和操作温差对内管板p*的影响[17]。为了使内、外管板的残余接触应力接近,应适当增大内管板的胀接压力。

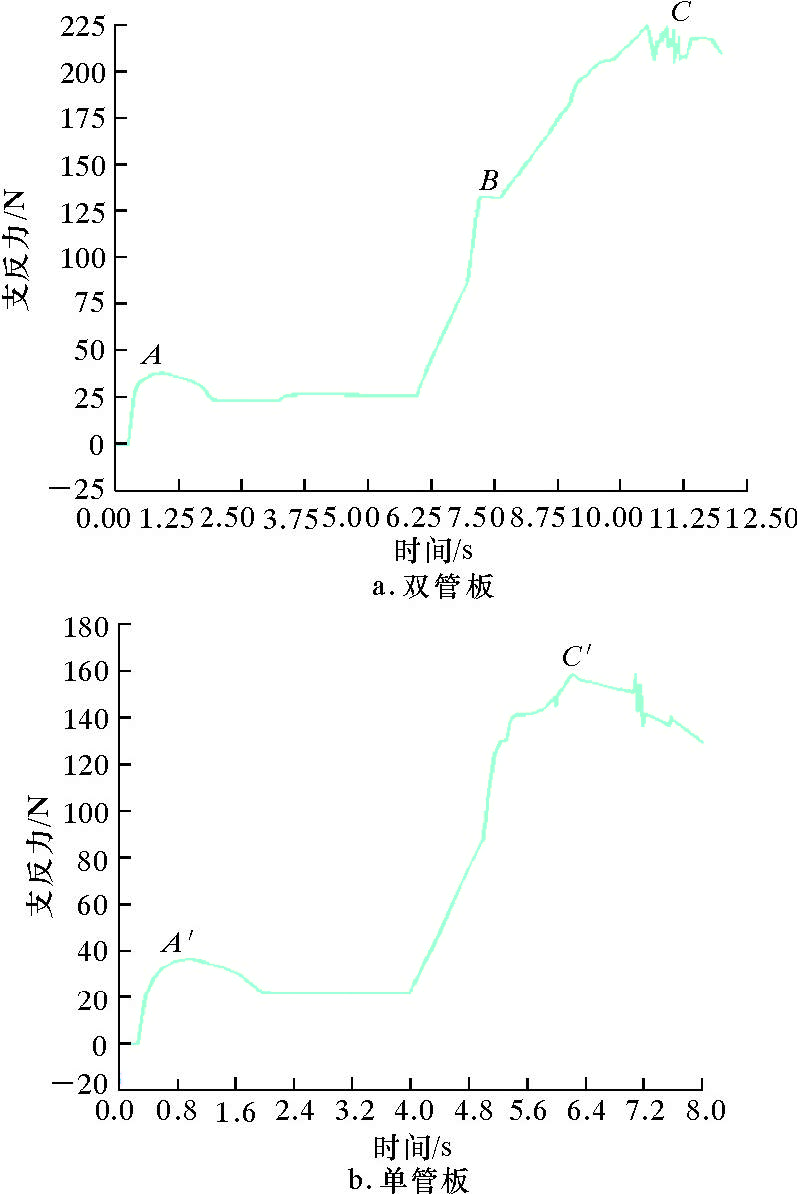

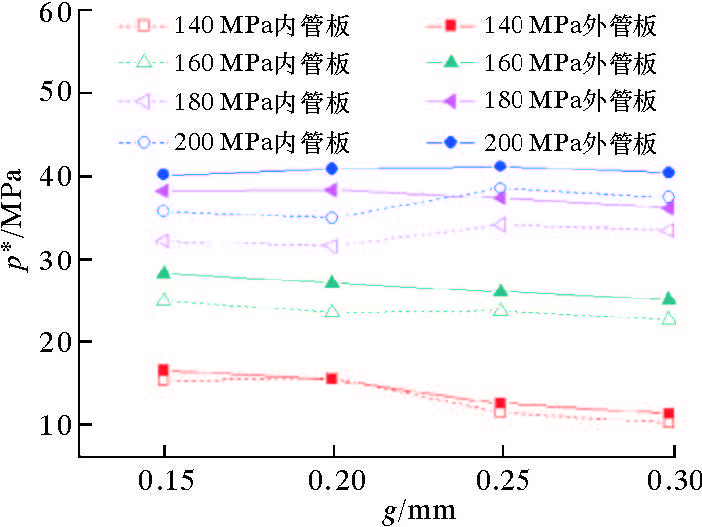

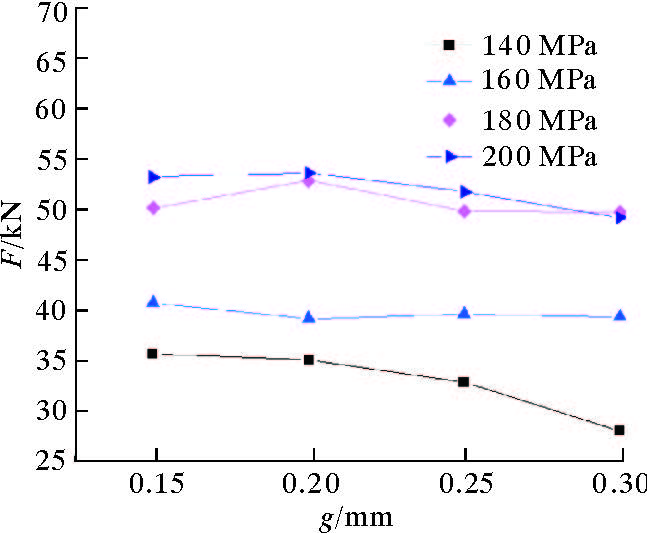

2.4 初始间隙对接头性能的影响以往的研究结果表明,换热管与管板的初始间隙非常重要,对残余接触应力有较大影响[18]。图 13和图 14表示2块管板的胀接压力为140~200 MPa、管板间距L为100 mm时,不同初始间隙g对p*和F的影响。

|

| 图 13 初始间隙g对p*的影响 Fig.13 Effect of initial clearance g on p* |

|

| 图 14 初始间隙g对F的影响 Fig.14 Effect of initial clearance g on F |

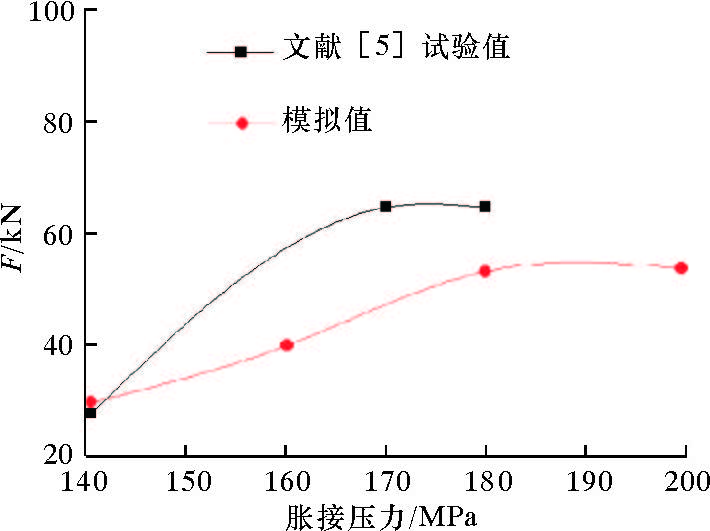

由图 13可以看出,胀接压力较低时,随着初始间隙的增大,内、外管板的p*减小;当胀接压力较高时,初始间隙对p*的影响不大。原因是当胀接压力增大时,换热管"陷入"管孔槽的现象加剧,边缘接触应力值一致变大,掩盖了初始间隙对p*的影响。同样,由图 14可以看出,拉脱力F和初始间隙g在140 MPa胀接压力时有着比较明显的单调相关,当胀接压力变大时,这种相关性不明显。分析图 14还可以发现,当初始间隙一定时,拉脱力在较高胀接压力时变化不大。图 15给出了笔者的数值解与文献[5]的试验结果比较。

|

| 图 15 液压胀接接头拉脱力与胀接压力的关系曲线 Fig.15 The relationship between the pull-out force and expansion pressure of the hydraulically expanded joint |

由图 15可知,2条曲线的变化趋势一致。因此,对于强度胀,胀接压力的选择与初始间隙关系密切,初始间隙越大,所需胀接压力越高,否则接头的密封性能和抗拉脱性能不能达到要求。但胀接压力不能过大,须防止过胀引起的管壁减薄,接头性能下降。

3 结论及建议(1) 应用ANSYS软件对双管板换热器胀接接头的平均残余接触应力和拉脱力进行了数值模拟,模拟结果可以为实际的制造工艺提供参考。

(2) 管板间距对胀接接头的性能影响不大。由于换热管不同位置的刚度不同,2块管板胀接接头的平均残余接触应力存在差异。从工艺上提高内管板的胀接质量是关键,这样可适量提高内管板的胀接压力。

(3) 胀接压力较低时,初始间隙对开管孔槽的强度胀接影响较大,呈线性减小;胀接压力较高时,由于"剐蹭"的影响,这种趋势不明显。

(4) 在本次模拟中,2块管板均为强度胀,建议后续研究2种连接方式接头的性能有何异同,以期为双管板换热器的制造提供参考。

| [1] | 郑津洋, 董其伍, 桑芝富. 过程设备设计[M]. 北京: 化学工业出版社, 2010 : 240 |

| [2] | 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.热交换器:GB/T 151—2014[S].北京:全国锅炉压力容器标准化技术委员会,2014. |

| [3] | WANG H F, SANG Z F, WIDERA G E O. The effect of the welding on the residual contact stress in the expanded zone of expanded-welded tube-to-tubesheet joints[J]. Journal of Pressure Vessel Technology, 2011, 133 (6) :408–413 . |

| [4] | 段成红.管子与管板连接接头的强度和密封性能研究[D].北京:北京化工大学,2007. |

| [5] | 王海峰.管子与管板液压胀接关键技术的研究[D].南京:南京工业大学,2008. |

| [6] | HUANG X P, XIE T. Modeling hydraulically expanded tube-to-tubesheet joint based on general stress-strain curves of tube and tubesheet materials[J]. Journal of Pressure Vessel Technology, 2011, 133 (3) :115–119 . |

| [7] | 王建甫.换热器中换热管与管板液压胀接过程研究[D].上海:华东理工大学,2013. |

| [8] | 马浩.管壳式换热器管端液压胀接实验研究及有限元数值分析[D].北京:北京化工大学,2015. |

| [9] | 于洪杰, 徐鸿, 钱才富. 管板孔开槽液压胀接接头性能的三维有限元分析(二)——管板孔槽的几何尺寸对接头紧密性的影响[J]. 压力容器, 2001, 18 (4) : 33–34 . |

| [10] | 许紫洋.核电站辅助系统换热器液压胀接过程模拟与接头性能分析[D].上海:华东理工大学,2015. |

| [11] | 钱婷婷, 孔智文. 双管板换热器的设计和制造[J]. 化工装备技术, 2006 (6) : 41–44 . |

| [12] | 杨玉强, 贺小华, 杨建永. 基于ANSYS的双管板换热器管板厚度设计探讨[J]. 压力容器, 2010 (10) : 30–35 . |

| [13] | 陈平, 倪永良. 采用贴合式双管板结构的硝基氯苯冷凝器[J]. 中国化工装备, 2015 (6) : 20–23 . |

| [14] | 周挺, 贺学志, 杜珊珊, 等. 双管板换热器胀接试验研究[J]. 化工装备技术, 2015, 36 (4) : 47–51 . |

| [15] | 汤伟, 尹侠. 双管板换热器内管板液压胀接压力的探讨[J]. 压力容器, 2011 (2) : 22–27 . |

| [16] | 颜惠庚, 张炳生, 葛乐通, 等. 换热器的液压胀接研究(二)——残余接触压力与摩擦系数[J]. 压力容器, 1996 (4) : 39–43 . |

| [17] | 闫志刚. 影响化工双管板换热器管板间距的几个主要因素[J]. 天津化工, 2013, 27 (3) : 52–53 . |

| [18] | MERAH N, AL-ZAYER A, Shuaib A, et al. Finite element evaluation of clearance effect on tube-to-tubesheet joint strength[J]. International Journal of Pressure Vessels and Piping, 2003, 80 (12) :879–885 doi:10.1016/j.ijpvp.2003.08.007 . |