2. 长庆油田分公司油田开发处

2. Oilfield Development Department of Changqing Oilfield Company

0 引 言

随着采油技术的进步,更多低渗透区块已被成功开发,常规抽油泵排量大与单井产液量低不匹配的矛盾愈加突出,致使出现了泵效低及抽油泵加速失效等系列问题,影响了原油的正常开采,严重制约低渗透油田的发展。这些年,在低渗透油田的开采过程中,也采取了一些方法解决抽油泵排量大与井产液低的矛盾,例如大量使用28 mm泵径的抽油泵[1-2],逐步推广25 mm长柱塞短泵筒管式抽油泵[3]和25 mm小排量实心柱塞抽油泵[4]等小泵径的抽油泵,取得了较好的效果。但是,小泵径管式抽油泵修井起泵时必须起出油管柱,这不仅增加了修井作业的工作量,且占井时间长,还影响原油产量。与此同时,按照常规结构设计的25 mm及以下小泵径的杆式抽油泵,由于结构和尺寸限制则无法实现低渗透油田的正常开采。

针对上述问题,笔者研制了一种小泵径杆式抽油泵。该泵可用于低渗透油田低产井原油的开采,同时还可减轻修井检泵作业劳动强度,减小修井占井时间对原油产量的影响,节约生产成本。

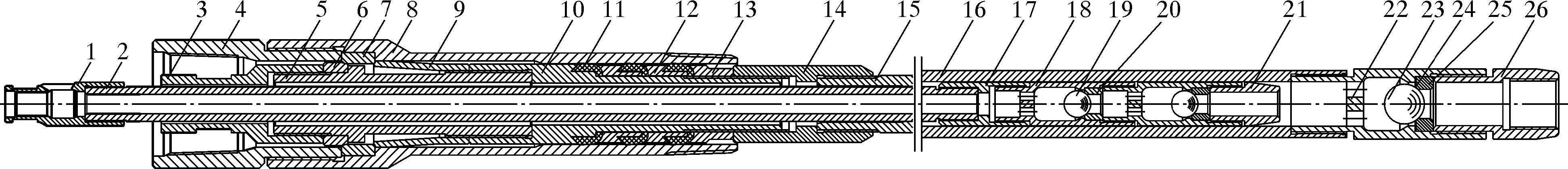

1 技术分析 1.1 结构小泵径杆式抽油泵主要由支承装置、泵筒总成、柱塞总成和进油阀总成4部分组成。其中支承装置分为与油管连接的部分和与泵体连接的部分,与油管连接的部分由支承上接头、密封座圈和支承下接头组成,与泵体连接的部分由导向套、机械支承芯轴、密封座环、支承卡套、支承皮碗芯轴、支承皮碗、支承皮碗座圈、支承皮碗压帽和皮碗接头组成;泵筒总成由短泵筒和下外筒组成;柱塞总成由开式阀罩、长柱塞、转换接头、闭式阀罩、游动阀球、游动阀座和阀罩接头组成;进油阀总成由进油阀罩、进油阀球、垫圈、进油阀座和进油阀罩接头组成。其基本结构如图 1所示。

|

| 图 1 小泵径杆式抽油泵结构图 Fig.1 Structural schematic of small diameter rod pump 1—开式阀罩;2—长柱塞;3—导向套;4—支承上接头;5—机械支承芯轴;6—密封座环;7—密封座圈;8—支承下接头;9—支承卡套;10—支承皮碗芯轴;11—支承皮碗;12—支承皮碗座圈;13—支承皮碗压帽;14—皮碗接头;15—短泵筒;16—下外筒;17—转换接头;18—闭式阀罩;19—游动阀球;20—游动阀座;21—阀罩接头;22—进油阀罩;23—进油阀球;24—垫圈;25—进油阀座;26—进油阀罩接头。 |

1.2 坐封原理

先将与油管一同下井的杆式抽油泵支承装置连接于油管柱的下方,随油管柱下入油井设计的泵挂位置,再将该泵泵体通过长柱塞上端的开式阀罩连接于抽油杆柱下方,随抽油杆柱从油管内下入到杆式抽油泵与油管连接的支承装置内,当杆式抽油泵泵体上的支承装置与油管上的支承装置接触后,通过上提抽油杆带动杆式抽油泵长柱塞对导向套撞击,实现支承装置密封件密封座环和密封座圈的完全接合,同时支承卡套完全通过密封座圈后胀开并以上部端面贴紧密封座圈的下部端面,支承皮碗到达支承下接头的锁紧部位,从而实现杆式抽油泵泵体和油管的隔封与连接。若需起出抽油泵时,只需上提抽油杆,杆式抽油泵泵体会由支承装置处解封,随抽油杆被带至地面,可重新下入新的杆式抽油泵。

1.3 抽汲原理抽汲原理同常规抽油泵。上冲程时,柱塞总成上行,进油阀开启,柱塞总成下部的游动阀关闭,井内原油经进油阀进入到下泵腔内,同时,柱塞总成上部的原油被举升至地面。

下冲程时,柱塞总成下行,进油阀关闭,柱塞总成下部的游动阀打开,下泵腔内的原油经长柱塞中心孔和开式阀罩转移至泵腔上部的油管内,这样便完成一个抽汲过程。

1.4 主要技术参数小泵径杆式抽油泵主要技术参数见表 1。

| 标称泵径/mm | 柱塞长度/m | 连接油管螺纹 | 泵常数/(m3·d-1) | 连接抽油杆螺纹 | 最大外径/mm | 最大冲程/m |

| 25 | 5 | 2 7/8TBG | 0.707 | CYG19 | 90 | 3 |

| 22 | 5 | 2 7/8TBG | 0.547 | CYG19 | 90 | 3 |

1.5 结构特点

(1) 采用长柱塞短泵筒结构,游动阀需进入泵筒内,解决了小泵径杆式抽油泵的结构设计问题。

为解决小泵径杆式抽油泵结构设计问题,采用了长柱塞短泵筒结构,游动阀不再进入泵筒内,仅通过减少泵筒内径的方式实现小泵径抽油泵对泵径的要求,游动阀可采用常规抽油泵游动阀结构和尺寸,因不进入泵筒内,所以不受小泵径抽油泵泵筒内径的限制。

(2) 采用双坐封结构的支承装置[5],坐封可靠性更高。

考虑到单坐封结构杆式抽油泵坐封可靠性低,工作中因泵体摆动和振动,造成坐封失效的问题,小泵径杆式抽油泵采用了机械密封+皮碗密封的双坐封结构的支承装置,减少了杆式抽油泵工作时因泵体摆动和振动造成的坐封失效的问题。

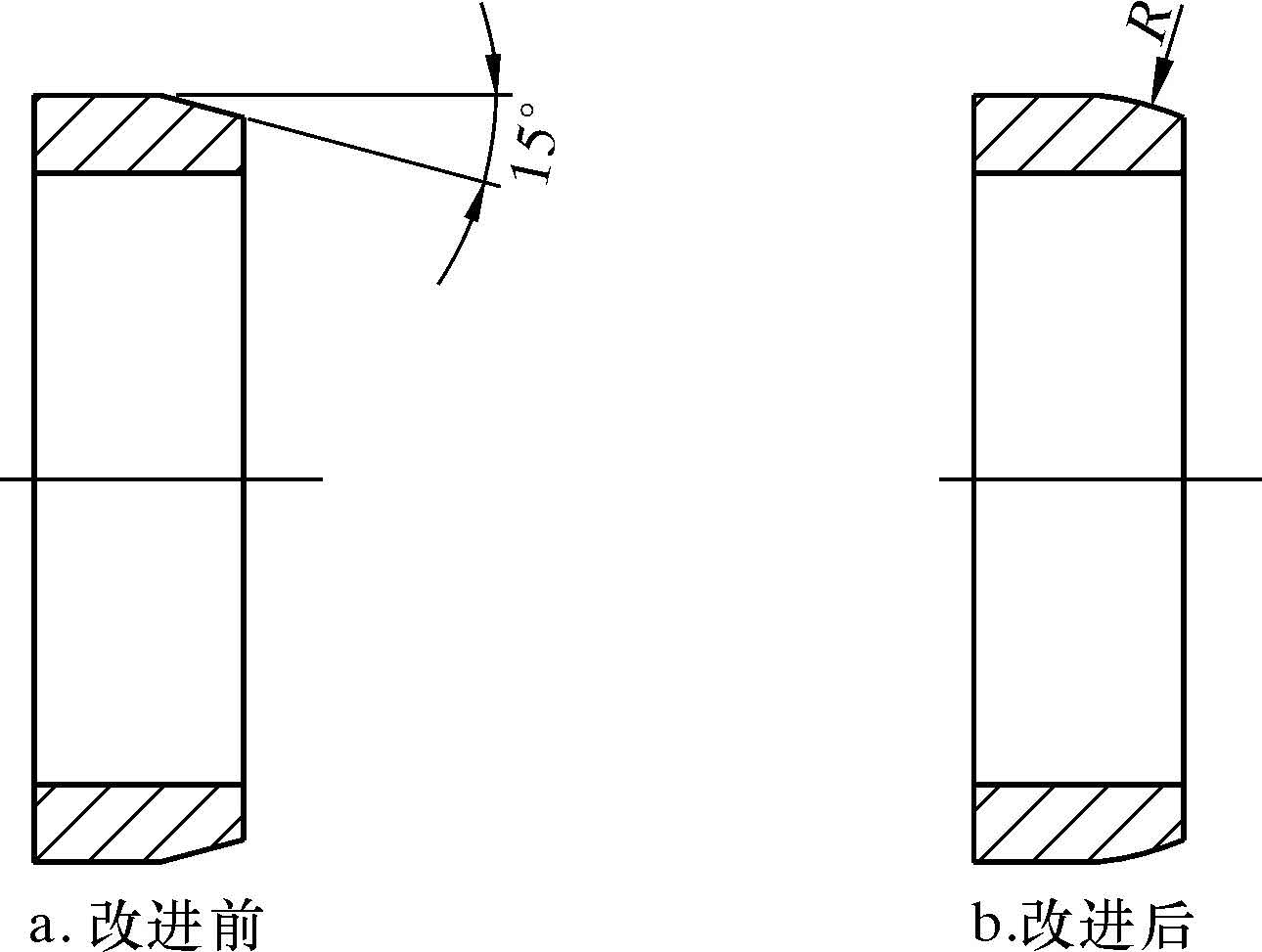

(3)密封座环密封面采用了弧面结构,提高了坐封可靠性。

常规杆式抽油泵密封座环密封面为15°的圆锥面结构(见图 2a),为面密封,因接触面大,对加工精度要求高,精度难以保证,质量稳定性差,可靠性低。为解决该问题,将杆式抽油泵密封座环改为弧面结构(见图 2b),为线密封,加工难度低,精度更容易得到保证,质量稳定性和可靠性更高。

|

| 图 2 密封座环改进前、后结构图 Fig.2 Structural schematic of the sealing seat ring before and after modification |

(4) 采用双游动阀下置结构,解决了抽油泵开式阀罩断裂的问题。

为解决小泵径杆式抽油泵开式阀罩腐蚀和磨损断裂的问题,柱塞总成双游动阀进行了串联下置,柱塞总成上端阀罩内不再设置游动阀。由于开式阀罩和闭式阀罩工作时均不进入短泵筒内,还可采取增加开式阀罩和闭式阀罩壁厚等措施,提高游动阀的强度,解决井内腐蚀和阀球磨损引起的断裂问题。

(5) 采用碳化钛阀球和碳化钨阀座,提高了泵阀的耐腐蚀性和耐磨性,延长了泵阀的使用寿命。

常规不锈钢阀球和阀座,材料分别为9Cr18Mo和6Cr18Mo,由于硬度低,耐磨性差,在腐蚀井中集中出现了阀球和阀座的坑点腐蚀,阀座内圈刺槽等问题。在小泵径杆式抽油泵设计时采用了综合性能更好的碳化钛阀球(材料为ZLT10)和碳化钨阀座(材料为YG13),提高了泵阀的耐磨性和耐腐蚀性,解决了泵阀失效的问题。 (6)开式阀罩连接抽油杆螺纹选用19 mm抽油杆螺纹,实现了杆式抽油泵与抽油杆的直连。

小泵径抽油泵开式阀罩最大外径受泵筒内径的限制,无法直接加工19 mm抽油杆螺纹,需加工转换螺纹通过拉杆实现与抽油杆的连接。小泵径杆式抽油泵由于开式阀罩不受泵筒内径限制,可直接加工19 mm抽油杆螺纹,实现与19 mm抽油杆直接连接。这样,减少了拉杆的使用,便于现场作业。

1.6 技术优势(1) 实现了小泵径抽油泵不动管柱的作业方式,减轻了工人劳动强度,减小占井时间对油井产量的影响,降低了作业成本。杆式抽油泵由于采用了支承装置,实现了下1趟油管柱,在检泵作业时,不需动油管柱,只需上提抽油杆便可将杆式抽油泵起出的目的,解决了小泵径管式抽油泵修井检泵需起出油管柱的不足,极大地降低作业成本。

(2) 提高了抽油泵的互换性,在抽油泵工作期间可根据油井产液量变化及时更换匹配的抽油泵。

小泵径杆式抽油泵的支承装置的结构和尺寸与28 mm以上常规杆式抽油泵支承装置相同,在油井的开采初期产液量充足的情况下可使用28 mm以上杆式抽油泵。经一段开采周期后,当油井产液量减少时,需更换小泵径抽油泵时,只需起出杆式抽油泵泵体,不动油管柱和支承装置便可更换泵径更小的小泵径杆式抽油泵,从而实现产液量与泵排量更合理的匹配,以提高泵效,延长使用寿命。

(3) 采用长柱塞短泵筒结构,防止垢离子在短泵筒和长柱塞表面的聚集,减少卡泵造成的杆式抽油泵解封的问题。

常规杆式抽油泵主要采用短柱塞长泵筒结构,抽油泵工作时,泵筒内孔处柱塞无法抵达的部位容易结垢,若因调整防冲距等操作,柱塞抵达泵筒的结垢部位时,将会发生柱塞卡死及杆式抽油泵坐封装置解封失效,而采用长柱塞短泵筒结构,工作时,泵筒和柱塞始终处于运动状态,从而保证整个冲程过程垢离子不容易在泵筒和柱塞表面沉积而形成垢层,减少越程造成的卡泵故障。

2 现场试验 2.1 选井条件和注意事项小泵径杆式抽油泵主要适用于产液量低及含砂量少的油井。杆式抽油泵柱塞总成不能串出泵筒总成,若串出泵筒总成会造成坐封装置解封失效,因此,必须合理计算并调整防冲距,确保必须满足防冲距与冲程之和小于最大冲程。

2.2 现场试验情况25 mm小泵径杆式抽油泵于2013年7月试制成功在长庆油田分公司采油三厂虎狼峁作业区开展现场试验。试验井况为:平均泵挂1 417 m,平均泵径25 mm,平均冲程为1.9 m,平均冲次3.9 min-1,平均日产液1.17 m3,平均泵效24.5%。试验结果表明:小泵径杆式抽油泵一次下泵座封成功率100%;能满足低产液井使用要求,同时还可降低修井检泵作业劳动强度,减少修井占井时间对原油产量的影响,节约生产成本。

3 结论(1) 采用长柱塞短泵筒结构,游动阀不需进入短泵筒内,解决了小泵径杆式抽油泵的结构设计问题。

(2) 采用双座封结构的支承装置和弧面结构的密封座环,坐封可靠性更高。

(3) 采用了双游动阀下置结构,解决了抽油泵开式阀罩断裂的问题。

(4) 采用了碳化钛阀球和碳化钨阀座,提高泵阀的耐腐蚀和耐磨性,延长了使用寿命。

| [1] | 苑慧莹, 李川, 王百战, 等. ø28 mm整筒抽油泵的研制与应用[J]. 石油矿场机械, 2011, 40 (8) : 42–45 . |

| [2] | 李曼平, 马红星, 张道法. ø28 mm斜井防气杆式抽油泵在姬塬油田的应用[J]. 石油化工应用, 2011, 30 (4) : 68–69 . |

| [3] | 徐建礼, 李兰竹, 罗燕, 等. SCYB型小排量实心柱塞抽油泵[J]. 石油机械, 2009, 37 (2) : 48–49 . |

| [4] | 王百战, 王毅理, 张刘富, 等. ø25 mm长柱塞短泵筒管式抽油泵的研制与应用[J]. 石油机械, 2013, 41 (9) : 102–104 . |

| [5] | 王百战, 白文雄, 张春新, 等. 杆式抽油泵结构改进与应用[J]. 石油机械, 2013, 41 (10) : 93–95 . |