0 引 言

在低渗透油气资源的开采过程中,对储层的压裂改造是重要的开发技术之一。传统的压裂液以清水作为基液,水基压裂液会与储层黏土矿物发生化学反应,形成孔道阻塞,影响油气的渗透率;水基压裂液的大量使用还会造成水资源的巨量消耗,施工过程需向压裂液中添加大量的无机化合物,同时压裂液还会溶解储层中的盐、重金属和放射性化合物等有害物质,这种有毒混合物在油气井投产之前会有相当一部分以溶液或者悬浮液的形式返排回地面,造成井场周围的环境污染[1]。

针对水基压裂存在的上述问题,近年来无水压裂技术取得了快速发展。相对于传统的水力压裂技术,无水压裂技术使用其他物质完全或部分替代水作为压裂基液;压裂后无返排液或者返排的物质以气相直接排放,所以极大地缓解了对水资源的消耗。因此,该技术可有效解决我国水资源匮乏且环境压力巨大的现状。

1 技术优点无水压裂技术主要包含了LPG无水压裂技术、N2/CO2泡沫压裂技术以及CO2无水压裂技术。其中CO2无水压裂技术主要以液态CO2作为压裂基液,利用专用带压混砂设备向液态CO2压裂基液中加入支撑剂,再通过高压泵送设备注入到储层的人工裂缝中。在投产之前,作为携砂液的液态CO2,一部分将以气态返排,其余大部分将封存到地层,不会象水基压裂液在返排后还会有大量残渣遗留在支撑剂中,影响导流效率。这也是CO2无水压裂技术的优势所在[2]。

目前北美地区对CO2无水压裂的工艺研究已逐渐成熟,并已得到广泛应用[3-6]。CO2无水压裂技术是在CO2伴注压裂工艺的基础上发展起来的一种储层改造工艺技术,起源于20世纪80年代的加拿大。1981年至1987年期间,加拿大FracMaster公司累计完成约450井次的CO2无水压裂施工,其中95%为气井,5%为油井,最大井深3 100 m,最大加砂质量44 t,最大加砂质量浓度达到了1 100 kg/m3。截至2009年底,该技术在加拿大已完成2 300余井次的施工作业。北美从1994年起开始利用N2/LCO2泡沫体系作为压裂液进行干法压裂施工[7]。与水基泡沫压裂相比,其压后5年的效益比为6.5,充分体现了无水压裂的优势。在美国阿肯色州、路易斯安那州、德克萨斯州以及新墨西哥州的圣胡安盆地地区,CO2无水压裂都获得了非常好的增产效果。

国内在低渗透油气田应用CO2无水压裂增产的例子还很少,仅在长庆、中原和吉林等油田有试验性的施工作业,其中吉林油田和烟台杰瑞石油装备技术有限公司(以下简称烟台杰瑞)合作,从2014年8月至2015年9月共进行了6口井的先导性试验,选井涵盖了低产量常规井、致密油井和天然气井,取得了第一手施工数据,进一步完善了CO2压裂液体系的性能参数。施工过程中进行了配套设备的改进,尤其是专用带压混砂设备经过多次施工目前已经非常成熟,达到市场化应用的水平。

相比其他压裂改造技术,CO2无水压裂具有以下技术特点[8-9]:①无水相,无残渣,不会对储层造成伤害;②可有效溶解近井地带的重油组分及其他有机物,提高渗透率;③具有增能作用,在压力释放后,液态CO2气化膨胀,可实现快速排液投产;④具有高效置换储层中吸附态甲烷的能力,可提高页岩气或煤层气的产量;⑤压裂成本相对不高,其对胶凝剂等添加剂的需要是各种压裂液体系中最少的,只有混砂设备、增压设备和监控系统是专用设备,其他设备都与常规压裂相同。

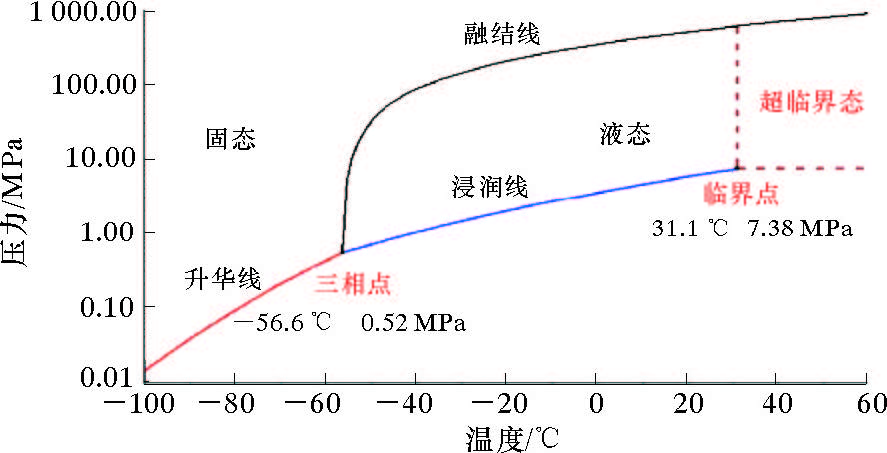

2 CO2无水压裂工艺方案 2.1 CO2的物理相态CO2的相态图如图 1所示。从图中数据曲线来看,三相点和临界点是决定CO2物理特性的重要相态点。CO2三相点的温度是-56.6 ℃,压力是0.52 MPa;临界点的温度是31.1 ℃,压力是7.38 MPa。在三相点与临界点之间,CO2临界状态对应的压力和温度呈近似线性关系,压力和温度共同决定着CO2的相态。在超临界状态下,CO2的性质会发生变化,其密度近于液体,黏度近于气体,扩散系数为液体的100倍,具有很高的溶解能力,这些特性对于储层的改造增产非常有利。

|

| 图 1 CO2的相态图 Fig.1 Phase diagram of CO2 |

从当前机械设备的制造能力和压裂工艺参数选择等方面考虑,笔者选取温度为-20.0 ℃、压力为2.00~2.50 MPa条件下的液态CO2作为压裂工艺的设计基准,相应的配套设备也以此参数作为设计依据。

2.2 液态CO2的物理性质在CO2无水压裂工艺中,液态CO2作为压裂基液是主要的工作介质,其物理参数如下:熔点-56.6 ℃,沸点-78.5 ℃,密度1 032 kg/m3(-20.0 ℃),汽化潜热282.4 kJ/kg(-20.0 ℃),黏度0.115 cP(-20.0 ℃),临界温度31.1 ℃,临界压力7.38 MPa,临界密度467 kg/m3,临界黏度0.08 cP。

液态CO2在-20.0 ℃的条件下具有与水近似的密度,黏度为水的 1/10 左右。因此在设计CO2无水压裂工艺时,主要通过采取下列措施提高液态CO2的携砂能力:①采用低密度支撑剂,例如常规水基压裂采用的支撑剂大多为20~40目陶粒砂,其视密度为3.0 g/cm3左右[10],而液态CO2压裂则需要使用70~100目的低密度陶粒砂,其视密度为2.2 g/cm3左右[11]。②在携砂液的输送过程中,通过调整输送管汇结构,造成局部紊流来进一步提高液态CO2的携砂能力。③通过添加增稠剂来增加液态CO2的黏度,例如国外试验结果表明在液态CO2中加入质量分数3%~5%的凝胶甲醇,基本上可达到常规压裂液70%凝胶甲醇的携砂。国内吉林油田试验了2种高分子聚合物作为添加剂,1%的添加量即可达到接近清水的携砂效果。④目前国外比较常用的方式是采用一种氢氟代乙烷(C4F9OCH3)作为起泡剂,通过向液态CO2基液中通入N2形成细小泡沫来提高液态CO2基液的携砂能力[12]。

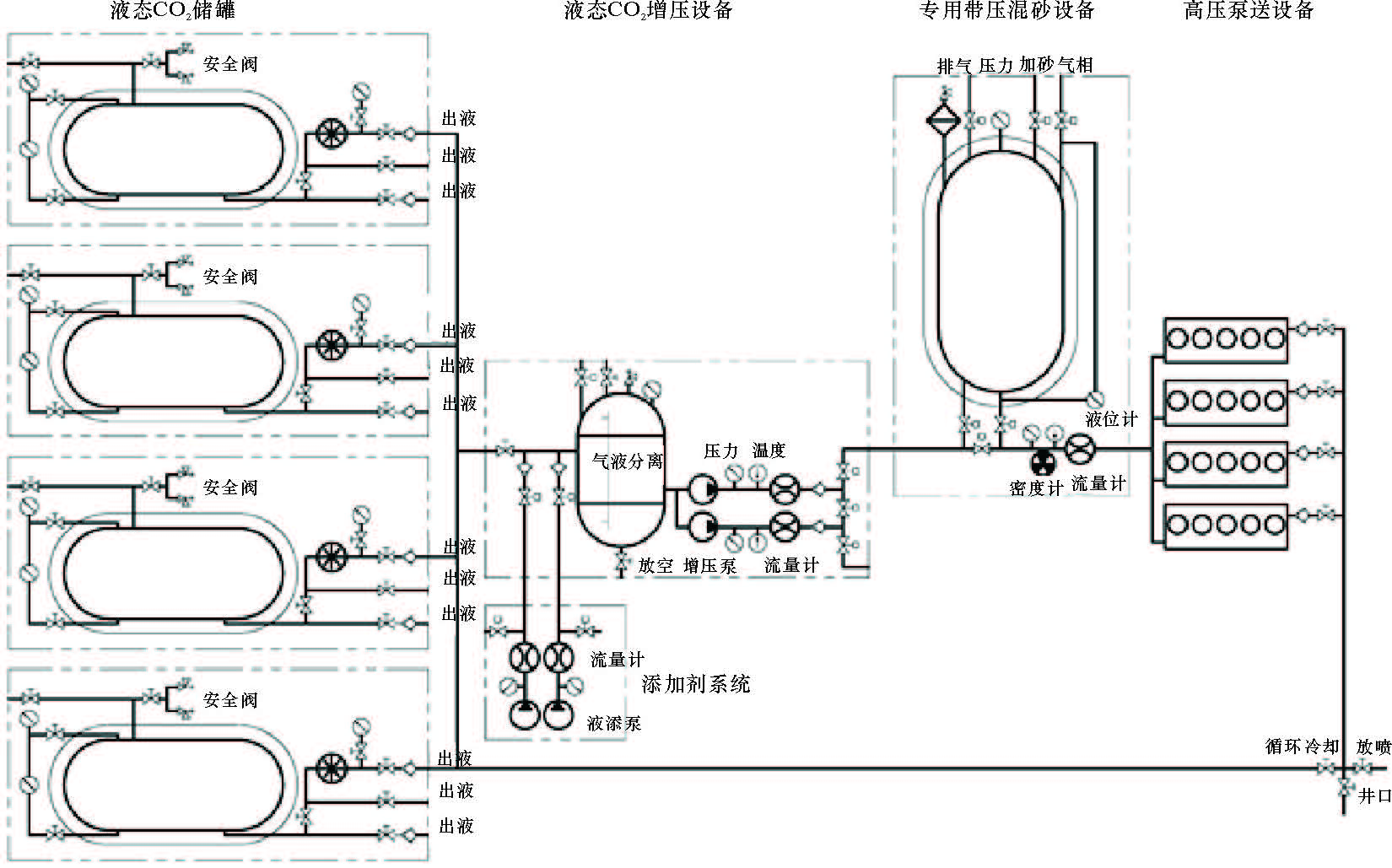

2.3 工艺流程基于液态CO2的物理特性以及CO2无水压裂工艺的基本要求,在工艺流程的制定上,将CO2无水压裂的施工工艺设计成4个子流程(见图 2),按施工顺序排列,包括系统增压、循环预冷、施工作业和系统放空。

|

| 图 2 CO2无水压裂流程图 Fig.2 CO2 non-aqueous fracturing flowchart |

系统增压流程主要是通过液态CO2储罐中的气相CO2(2.00 MPa左右)在全部地面管汇和设备通道内建立0.52 MPa以上的基本压力(一般需要超过1.20 MPa,通常增压到1.60 MPa左右,兼具系统试压作用)。建立基本压力主要用以避免在后续的循环预冷流程中,管汇和设备中的液态CO2由于气化吸热形成干冰的危险。当管汇和设备上安装的所有压力监测点的压力值达到设定值后,系统增压流程结束。在整个系统增压过程中,需要随时检查地面管汇和设备的泄漏点,并及时处理。

当系统增压流程结束后,需要开启循环预冷流程。循环预冷流程是通过储罐中的液态CO2对所有的地面管汇和专用设备进行循环预冷,与此同时将液态CO2注入到支撑剂低温储罐中,对储罐中的支撑剂进行预冷。这一过程通过液态CO2的气化吸热,将管线和设备的温度降低到-20.0 ℃左右。在循环预冷工艺流程中,液态CO2增压设备是主要的流体驱动设备,储罐中的液态CO2通过气液分离器进入到增压泵,再被增压泵输送到所有的地面管汇、支撑剂储罐和压裂泵,然后通过高压管汇的支路返回到增压输送泵的吸入口,形成循环预冷流动。循环预冷流程的重点是专用带压混砂设备储罐中的支撑剂和压裂泵液力端的预冷。

循环过程中液态CO2吸热气化形成的CO2气体则通过增压输送泵系统中的气液分离器集中及时排放。当管汇和设备上安装的所有温度监测点的温度值达到设定值后,循环预冷流程结束。

循环预冷流程结束后进入施工作业流程。CO2无水压裂施工流程与常规压裂流程一致,包括地面管线试压、泵送前置液、泵送携砂液和泵送顶替液4个过程。CO2无水压裂一般采用套管压裂以提高排量,在泵送前置液过程即加入增稠剂。当储层形成足够长度和宽度的裂缝后,再通过专用带压混砂设备向液态CO2中加入支撑剂,液态CO2携带支撑剂进入储层裂缝,支撑形成的裂缝,维持储层裂缝的高导流能力。

在施工作业流程中,专用带压混砂设备是核心设备,预冷后的支撑剂通过混砂设备的喂料器和混合器,按比例加入到液态CO2基液中,混合形成液态CO2携砂液,液态CO2携砂液通过高压泵送设备输送到储层裂缝。施工作业流程的最后,按照施工设计要求泵送顶替液直到施工结束。

施工作业完成以后依次关井口并开启高压放空端口,全部地面设备内剩余的液态CO2全部从高压放空端口统一放空。为避免拆卸管线的过程中管线中残余的干冰造成"冰炮"伤害事故,一般井场设备放空后静置12 h以上再拆卸管线。

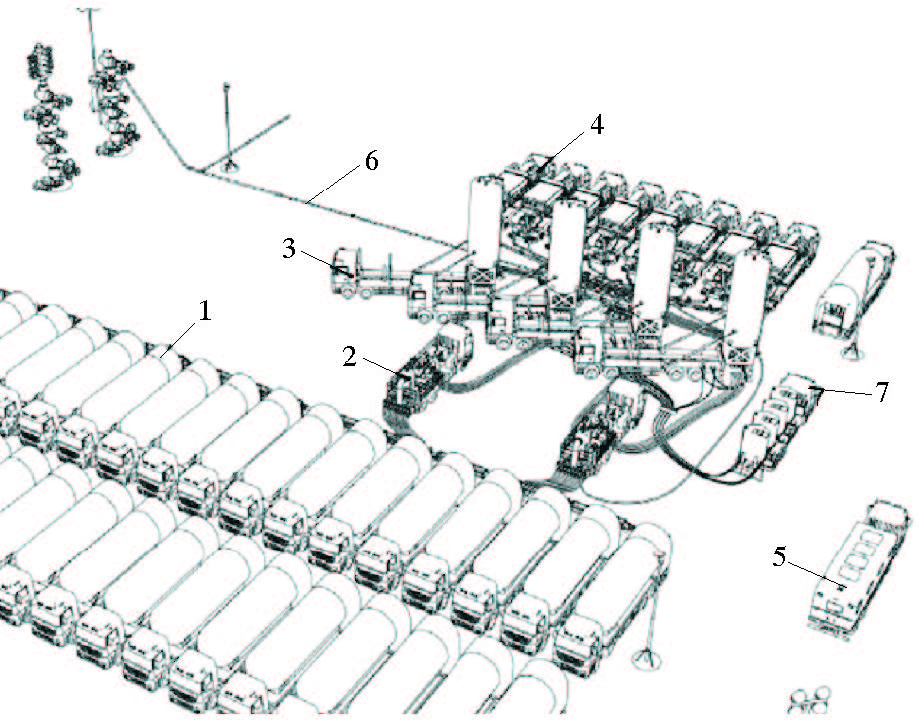

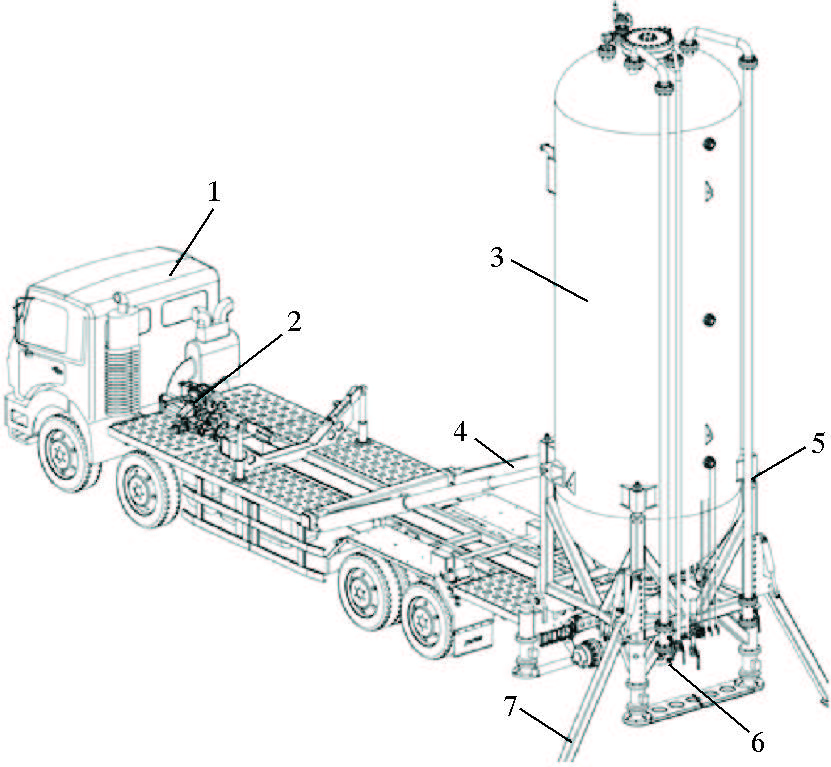

3 CO2无水压裂成套设备CO2无水压裂工艺所需的设备包含液态CO2储罐、液态CO2增压设备、专用带压混砂设备、高压泵送设备、远程数据监视及远程控制系统以及其他辅助设备,如图 3所示。

|

| 图 3 CO2无水压裂成套设备现场布置示意图 Fig.3 On-site layout schematic of a set of CO2 non-aqueous fracturing equipment 1—液态CO2储罐;2—液态CO2增压设备;3—专用带压混砂设备;4—高压泵送设备;5—远程数据监视及远程控制系统;6—高压管汇;7—添加剂系统。 |

3.1 增压设备

液态CO2在储罐中长时间的运输和存储,通常处于饱和蒸汽压作用下的临界平衡状态。这种状态下的液态CO2相态十分不易控制,少量的吸热和降压都会造成大量液态CO2气化。因此,在CO2无水压裂施工中,使用CO2增压设备使处于临界平衡状态的液态CO2在压力上超过临界平衡压力,使其在整个地面流程中即使从外界吸收部分热量也能保持液态,减弱吸热造成的CO2气化效果,同时CO2增压设备还兼具下游压裂泵供液的作用。国外的同类施工中也有采用高压N2通入CO2储罐气相来达到增压的目的。

早期国内使用的CO2增压设备主要进口美国Stewart&Stevenson公司的产品,该产品的最大排量为2.5 m3/min,扬程40 m,性能指标只能满足当时的CO2泡沫压裂作业。

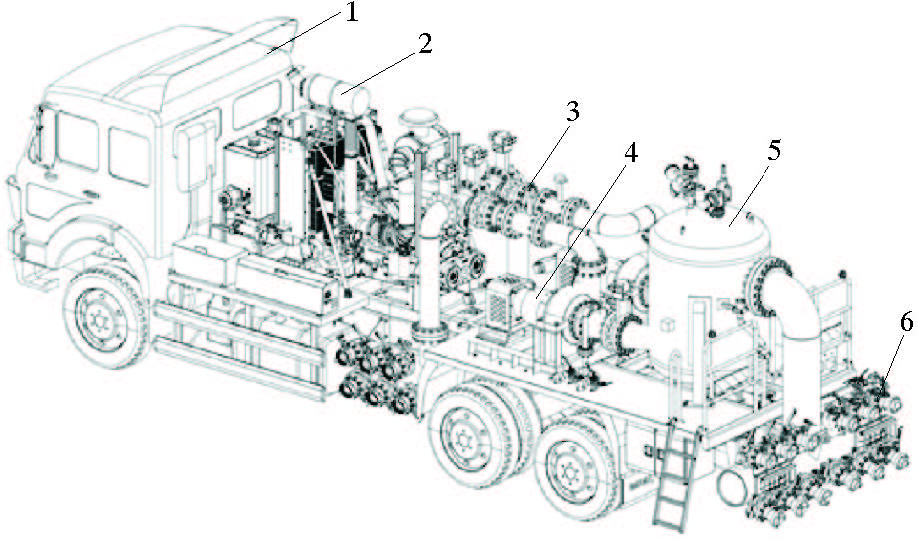

随着CO2无水压裂工艺技术的发展,对于大型CO2无水压裂作业,2.5 m3/min的排量已经满足不了作业规模的要求(目前最大排量要求16.0 m3/min)。为了满足作业规模要求,同时兼顾降低施工成本,烟台杰瑞开发了大排量的CO2增压设备。这套设备包括增压泵注系统、气/液分离系统、进液排液系统和本地/远程操作控制系统(见图 4)。其中增压泵注系统配备了2台离心式CO2增压泵,使设备的总排量得到大幅度提升,达到18.0 m3/min,排量达到进口设备的7倍以上,同时扬程达到70 m,很好地满足了大规模作业的工艺要求。这台设备的2台增压泵实现了完全互为备用,既提高了作业的可靠性,又降低了设备的投入。

|

| 图 4 液态CO2增压设备示意图 Fig.4 Schematic of the liquid CO2 booster equipment 1—专用底盘车;2—动力系统;3—排出管汇系统;4—CO2增压泵系统;5—气/液分离系统;6—吸入管汇系统。 |

3.2 专用带压混砂设备

由于CO2必须在一定的压力和温度(2.00~2.50 MPa、-20.0 ℃)条件下才能保持液相状态,对设备研发来讲,低温不是制约设备研发的主要因素,其难点是将支撑剂连续加入到2.00~2.50 MPa的压力环境中,这一点使用常规压裂的混砂装置显然不可能实现。基于这一现实的工艺要求,烟台杰瑞开发了用于CO2无水压裂的专用带压混砂设备。其基本的设计思路是,将支撑剂预先存储在液态CO2的高压低温环境中,当泵送前置液时,将支撑剂和压裂液通过阀门隔离,当需要泵送携砂液时,将该阀门打开,同时通过可计量的输送装置将支撑剂加入到液态CO2中,在管道中实现支撑剂与液态CO2的混合。

目前烟台杰瑞已经开发了3种专用带压混砂设备,它们分别是车载立罐式、车载卧罐式和橇装立罐式。下面以车载立罐式为例介绍该种设备的主要结构和工作原理。

图 5是车载立罐式液态CO2带压混砂车结构示意图。该混砂车包含了专用底盘、液压系统、支撑剂低温储罐、翻转举升系统、称重计量仪、混合器以及储罐支撑机构等。其中支撑剂低温储罐用于存放经过预冷的压裂支撑剂,储罐有效容积为25 m3,罐体工作压力2.50 MPa(-40.0 ℃)。

|

| 图 5 车载立罐式液态CO2带压混砂车结构示意图 Fig.5 Structure schematic of the truck-mounted tank liquid CO2 sand blender with pressure 1—专用底盘车;2—液压系统;3—支撑剂低温储罐;4—翻转举升系统;5—称重计量仪;6—混合器;7—储罐支撑机构。 |

在加砂压裂作业流程时,通过CO2液相管线向储罐内注入液态CO2,在保证储罐底部支撑剂浸润液态CO2的同时,也对储罐内的支撑剂进行置换,储罐内压力与管道压力始终保持平衡。在压力平衡的状态下,支撑剂通过低温储罐的底部出料闸门,进入高精度喂料器的进料口。喂料器按照程序设定的浓度比例,将支撑剂按配比量加入到下游的混合器中,与混合器中的高速流动的液态CO2混合均匀,并形成紊流悬浮状态的携砂液后,再被输送到高压泵送设备,最终通过高压柱塞泵加压注入到目标储层。在整个作业过程中,携砂液的浓度通过放射性密度计进行实时监测和反馈,混砂自动控制系统通过反馈的数据及时修正喂料器的速度,从而实现CO2携砂液浓度的精确控制。

3.3 远程数据监视及远程控制系统CO2无水压裂的施工过程中,地面管汇及设备始终处于低温高压的环境下,为保证施工人员的生命安全,对于整个井场的实时监视和远程集中控制是必然的要求,即实现无人化井场。无人化井场的集中监控方案包括4个组成部分:设备监视系统、控制系统、数采系统和安全监视系统。

设备监视系统主要监视施工设备的运行状况,保证施工的连续稳定进行。在液态CO2加砂压裂工艺过程中,液态CO2的相态变化情况对施工有着非常大的影响。当液态CO2的环境压力突降到对应温度的饱和蒸汽压以下时,液态CO2开始气化,气化过程会从液态CO2中吸收大量的热,导致液态CO2的温度在极短的时间内降低到对应压力的凝固点之下,形成固体CO2,俗称干冰(形成干冰的危险通常发生在环境压力低于0.8 MPa以下)。作业过程中,如果局部突然失压形成的干冰会堵塞作业管线和设备进而造成施工中断。所以需要配置一套远程设备监视系统,该套系统主要通过安装在设备关键点的压力和温度传感器对施工流程实时监视,并设定压力和温度报警。

控制系统包含增压设备远程控制、带压混砂设备远程控制、压裂泵车的远程控制以及高压及井口管线的远程控制。远程控制是实现无人化井场的核心部分,系统的实现方式基于设备本地的电控液压系统,通过局域网组态的远程信号指令自动调整设备的作业参数。为保证施工安全,配备全自动控制功能,包括气/液分离罐液位的自动控制、加砂自动控制、增稠剂自动添加以及增压泵排量及压力的自动控制系统。独立于全自动控制功能之外还需配备全自动保护系统,包括根据主流量的加砂保护系统、低压部分的超压保护系统以及高压部分的超压保护系统等。以上的自动控制和保护系统保证了系统运行的可靠性,也保证了施工的安全性。

数采系统基于常规压裂的数采系统拓展了采集的参数范围,主要增加了地面设备的压力、温度、流量、砂量和添加剂加入量的实时采集。这些数据的采集可以帮助工艺和施工人员非常直观地了解液态CO2的物理性质以及砂浓度精确控制的操作方式,这对于改进工艺、提升操作水平以及设备的改进都非常有益。 安全监视系统包括但不限于井场区域内的环境安全监视,是为保护井场及井场周围的人员和动物生命安全的配套系统,其包括气体浓度监测系统和视频监控系统。

当空气中CO2的体积分数高于0.5%的时候,会对身处其中的作业人员造成窒息等严重伤害[13]。所以必须在作业井场布置安装气体检测仪器和报警系统,统称气体浓度监测系统。气体浓度监测系统主要由气体检测仪器、网络通讯和监控软件等系统组成。根据井场设备排布情况和井场周围的地形结构,一般配置4~5套气体检测仪,每套仪器包含2种仪表,分别是CO2浓度监测仪和氧气浓度监测仪。气体检测仪通过通信电缆与气体浓度监测系统连接,进行数据的传输和报警信息的发送。气体浓度监测系统通过监控软件系统输出气体浓度实时列表、气体浓度变化实时曲线和气体浓度超标报警等。

视频监控系统主要由远红外摄像头、高清摄像头、便携式360°旋转云台、视频网络通讯和视频监控硬盘刻录机等组成。整套系统根据井场排布情况,一般配置4~5套摄像头和便携式360°旋转云台。采集的视频信号通过视频线缆传输到显示器和视频监控硬盘刻录机,分别进行影像的显示和刻录保存。操作人员可以通过视频影像,了解作业现场的状态情况,及时调整操作,保证作业过程的安全。

4 结束语随着页岩气、致密油气和煤层气等非常规油气开采规模的扩大,以CO2无水压裂为代表的无水压裂技术由于其对储层无伤害和较高的增产效果、对水资源的节省和保护等常规压裂无可比拟的技术优势,在可预见的未来会逐渐成为非常规油气开采的核心技术。

| [1] | 李庆辉, 陈勉, 金衍, 等. 新型压裂技术在页岩气开发中的应用[J]. 特种油气藏, 2012 (6) : 1–7 . |

| [2] | 段百齐, 王树众, 沈林华, 等. 干法压裂技术在实施中的经济分析[J]. 天然气工业, 2006, 26 (8) : 104–106 . |

| [3] | ROGALA A, BERNACIAK M, KRZYSIEK J, et al. Non-aqueous fracturing technologies for shale gas recovery[J]. Physicochemical Problems of Mineral Processing, 2013, 49 (1) :313–322 . |

| [4] | CAMPBELL S,FAIRCHILD N R.Liquid CO2 and sand stimulations in the lewis shale,San Juan Basin,New Mexico:A case study[C]//Spe Rocky Mountain Regional/low-permeability Reservoirs Symposium&Exhibition.Society of Petroleum Engineers,2000. |

| [5] | LILLIES A T.Sand fracturing with liquid carbon dioxide[R].SPE 11341,1982. |

| [6] | SINAL M L, LANCASTER G. Liquid CO2 fracturing:Advantages and limitations[J]. Journal of Canadian Petroleum Technology, 1987, 26 (5) :26–30 . |

| [7] | GUPTA D V S,BOBIER D M.The history and success of liquid CO2 and CO2/N2 fracturing system[R].SPE 40016,1998. |

| [8] | 王海柱, 沈忠厚, 李根生. 超临界CO2开发页岩气技术[J]. 石油钻探技术, 2012, 39 (3) : 30–35 . |

| [9] | 张健, 徐冰, 崔明明. 纯液态二氧化碳压裂技术研究综述[J]. 绿色科技, 2014 (4) : 200–203 . |

| [10] | 国家发展和改革委员会.压裂支撑剂性能指标及测试推荐方法:SY/T 5108—2006[S].北京:中国标准出版社,2006. |

| [11] | 丁书强.一种低密度烧结陶粒压裂支撑剂的低成本制备方法:CN101696113 B[P].2012. |

| [12] | 许贞, 李莉. 非常规发泡技术在油田现场的应用:液态二氧化碳压裂技术的推广[J]. 石油石化节能, 2005, 21 (1) : 58–60 . |

| [13] | 中华人民共和国卫生部.工作场所有害因素职业接触限值化学有害因素:GBZ 2.1—2007[S].北京:中国标准出版社,2007. |