0 引言

金刚石钻头自20世纪70年代中期问世以来,已逐步发展成为油气勘探最主要的钻井工具之一。近年来在超硬材料科学的推动下,PDC钻头复合片在抗研磨性、抗冲击性和热稳定性等方面取得了突破性进展,使得新一代金刚石钻头适应硬地层、研磨性地层及非均质地层的能力突飞猛进,攻克了由牙轮钻头长期主导的硬地层,引领着石油钻头工业的发展方向。目前全球油气勘探中的金刚石钻头已占钻头总用量的75%~80%,完成的进尺也已占总进尺的90%以上[1]。

结合钻井装备及工艺技术的进步,钻头厂商在切削结构、水力清洗、切削元件和制造工艺等方面持续创新,金刚石钻头新产品层出不穷,钻进性能取得突破性进步,机械钻速已提高到早期金刚石钻头的5~10倍[1],并以其高可靠性和长钻时成为油气钻井的首选钻头类型。因此很有必要研究国外金刚石钻头的现状和发展趋势,以期为我国石油钻头工业的发展提供借鉴和参考。

1 国外金刚石钻头 1.1 Hughes公司的Talon 3D矢量系列PDC钻头Talon 3D矢量系列PDC钻头(见图 1)是Hughes公司Talon钻头平台的3D版,它增加了许多定向特征,更适合定向钻井[2]。采用的一体式刚体结构增强了钻头整体强度,提高了机械效率,使其将更多的能量用于破碎岩石;具有专利的中心进攻技术及更短的弯曲半径可增加旋转导向系统侧向力,提高定向控制能力和造斜进攻性;发散式排屑槽显著提高了低水马力工况下的排屑能力和清洗效率;StayTough表面敷焊技术以独有的耐磨材料减少磨损和冲蚀,从而以良好的定向控制性能实现1趟行程即可完成定向和水平钻进。

|

| 图 1 Talon 3D矢量系列PDC钻头 Fig.1 Talon 3D vector series PDC bit |

在得克萨斯Eagle Ford页岩气钻井中,一只Φ222.3 mm Talon 3D矢量钻头钻进2 961 m,平均机械钻速24.2 m/h,1趟行程完成造斜、定向和水平段钻进,将9 d计划完钻时间缩短到7 d。 Talon 3D矢量系列PDC钻头以一体式刚体结构、发散式排屑槽及StayTough表面敷焊等技术提高了钻头的水力效率、切削效率及机械效率,获得了突出的定向控制性能。

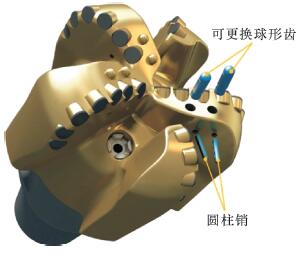

1.2 Hughes公司的Talon可调系列PDC钻头Talon可调系列PDC钻头(见图 2)采用Hughes公司首创的可调节切深控制技术[3],在刀翼主切削齿后部布置可调节高度的金刚石球形齿,并以圆柱销锁紧。根据地层特性及扭矩波动等工况,在钻井现场调节球形齿的规格和高度,改变PDC复合片吃入地层的深度,以获得最合适的钻头进攻性和扭矩稳定性。球形齿有多种规格和材质可供选择。对于进攻性更强的钻进,可选择更短的球形齿,以获得更大的出刃高度。StaySharp PDC复合片技术具有专利的抛光表面,最小化摩擦,可减少复合片表面上的热积累和泥包,从而获得更高的机械钻速。

|

| 图 2 Talon可调系列PDC钻头 Fig.2 Talon adjustable series PDC bit |

Talon可调系列PDC钻头创造性地以金刚石球形齿调节复合片吃入地层的深度,扩展了钻头对地层的适应能力。

1.3 Smith公司的ONYX 360系列旋转复合片钻头ONYX 360系列旋转复合片钻头(见图 3)采用Smith公司独创的ONYX 360旋转PDC复合片技术[4]。旋转复合片由钎焊到刀翼上的外壳、锁紧轴套和带心轴复合片构成,可实现复合片360°旋转。将旋转复合片布置在钻头肩部等磨损最严重的部位,通过旋转运动使复合片全圆周上的金刚石刃都参与切削地层,显著延长了复合片寿命。

|

| 图 3 ONYX 360系列旋转复合片钻头 Fig.3 ONYX 360 series rolling PDC drill bit |

在得克萨斯Panhandle花岗岩地层,一只Φ155.6 mm ONYX 360钻头采用了7颗旋转复合片,以7.5 m/h的机械钻速钻进1 065 m水平段,同比邻井进尺增加57%,机械钻速提高44%。从磨损情况来看,ONYX 360钻头仅为1-3级,而常规PDC钻头为3-6级。

ONYX 360系列旋转复合片钻头采用创新的旋转复合片技术,充分发挥了复合片金刚石刃的潜力,解决了研磨性地层中复合片快速磨损的问题,是PDC钻头在耐用性方面的一次革命。

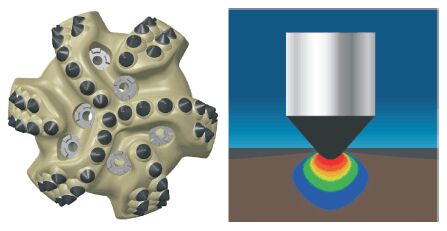

1.4 Smith公司StingBlade系列金刚石锥形齿钻头StingBlade系列金刚石锥形齿钻头(见图 4)采用Smith公司独创的Stinger金刚石锥形齿技术[5]。Stinger金刚石锥形齿是一种锥形切削元件,可比常规圆柱形PDC复合片对地层施加更高的点载荷,以犁刮和剪切的联合破岩机理更有效地破碎高抗压强度地层。由于吃入地层的作用力通过其轴线,所以该钻头具有更平衡的横向力,钻进时钻头横向振动减小53%,纵向振动减小37%,延长了钻头和BHA寿命,同时减小了地层变化或钻井参数变化时产生的扭矩波动,并减小扭矩达26%,具有更好的工具面控制能力。其高点载荷还可获得大量大于2 mm的岩屑,可以快速地评价所钻地层岩性。更厚的金刚石覆层增强了Stinger锥形齿的抗冲击和抗磨损能力。单独使用Stinger锥形齿或与常规PDC复合片混合布置,可形成多种创新切削结构。

|

| 图 4 StingBlade系列金刚石锥形齿钻头 Fig.4 StingBlade series conical diamond element bit |

在澳大利亚Browse盆地的石灰岩夹层和燧石层位,一只Φ 311.2 mm StingBlade钻头以11 m/h的机械钻速钻进1 516 m,同比邻井机械钻速提高57%,单只钻头进尺提高97%。迄今为止,StingBlade钻头已在27个国家使用了1 000余只,包括陆地和海上的常规和非常规油气藏,平均进尺提高55%,机械钻速提高30%。

StingBlade系列金刚石锥形齿钻头采用独特的金刚石锥形齿技术,以其高点载荷特点在砾岩和燧石等难钻地层中的破岩效率和钻进性能获得了阶跃性提升。

1.5 Halliburton公司的MegaForce系列PDC钻头MegaForce系列PDC钻头(见图 5)是Halliburton公司Security DBS针对过渡地层钻进开发的胎体钻头[6]。采用的多级力平衡技术不仅可使常规PDC钻头整体切削结构保持力平衡,而且各个复合片群组保持力平衡,优化复合片布置及相邻复合片的吃入深度,确保钻头从一种地层过渡到另一种地层时的平稳性。采用的SelectCutter PDC复合片技术可使钻头的抗磨损能力提高30%,抗冲击能力提高25%,更好地保持钻头切削地层的能力。独有的胎体材料使钻头的抗冲蚀能力和抗磨损能力均提高了20%,可减小切削结构和钻头体的损伤。微喷嘴技术增加了排屑槽中的喷嘴数量,强化水力清洗,降低钻头泥包形成的概率。

|

| 图 5 MegaForce系列PDC钻头 Fig.5 MegaForce series PDC bit |

在怀俄明Bakken页岩钻井中,一只Φ 222.3 mm MegaForce钻头仅用68.5 h即钻完2 628 m直井段,平均每天钻进887 m,机械钻速高达38.4 m/h,创造了该区块钻井新纪录。

MegaForce系列PDC钻头以切削结构多级力平衡及SelectCutter PDC复合片等技术,可以解决硬地层及研磨性地层中机械钻速低和过渡层损伤复合片等问题。

1.6 Halliburton公司的GeoTech系列PDC钻头GeoTech系列PDC钻头(见图 6)是Halliburton公司Security DBS针对硬地层、高研磨性地层及软硬过渡地层等难钻地层开发的新一代PDC钻头[7]。其主要特点是采用2级切削结构,将部分PDC复合片脱离钻头冠部轮廓,从而使一部分复合片比另一部分复合片破碎更多的岩石。在较软层位时只需要较少的复合片,在进入更硬或研磨性层位时,则需要更多的复合片。也就是在较软层位使用布齿较稀的切削结构,而在更硬层位使用布齿较密的切削结构,在需要调整钻井参数时使用第2切削结构。新版iBits 3D钻头设计系统结合钻头岩石互作用分析软件,预测多种工况下的钻头载荷及运动。GeoTech PDC复合片技术增强了热稳定性,可以较小的磨损获得更高的机械钻速。

|

| 图 6 GeoTech系列PDC钻头 Fig.6 GeoTech series PDC bit |

一只Φ 311.2 mm GeoTech钻头在北海穿越7个层位,钻完了整个2 516 m井段,平均机械钻速达28.3 m/h,同比邻井节省钻时11 h,起出后钻头状况良好。

GeoTech系列PDC钻头以钻头岩石互作用分析为基础,采用2级切削结构和GeoTech PDC复合片等技术,大幅度提升了钻头在软硬过渡地层中的钻进性能。

1.7 NOV公司的FuseTek系列混合钻头FuseTek系列混合钻头(见图 7)是NOV公司ReedHycalog采用PDC复合片和孕镶金刚石2种切削元件的金刚石钻头[8]。在刀翼面布置PDC复合片,刀翼顶部孕镶金刚石材料,形成2级冗余混合切削结构,孕镶金刚石作为冗余结构,当钻遇硬夹层时可增强抗冲击能力。优化孕镶金刚石出露高度,复合片部分切削中硬地层,孕镶部分研磨硬地层,在复合片磨损之后孕镶金刚石成为主切削结构,继续保持良好的钻进能力。

|

| 图 7 FuseTek系列混合钻头 Fig.7 FuseTek series hybrid bit |

在刚果陆上油田的砂岩、石灰岩和砾岩层位,一只Φ 215.9 mm FuseTek钻头以7.6 m/h的机械钻速钻进467 m,同比进尺增加26%。

FuseTek系列混合钻头充分发挥PDC复合片破岩效率高和孕镶金刚石抗磨损的优势,解决了PDC钻头不耐用而孕镶钻头不够快的问题,强化了钻头在硬地层和砾岩等难钻地层中的钻进性能,延长了其使用寿命。

1.8 NOV公司的Tektonic系列PDC钻头Tektonic系列PDC钻头(见图 8)是NOV公司ReedHycalog融合最新前沿技术的PDC钻头平台[9]。它采用最新一代Reflektor镜面抛光PDC复合片,其小摩擦力表面促使岩屑迅速沿复合片表面和刀翼前表面向上移动,降低泥包形成的概率。复合片的金刚石层从刀翼前表面全出露,有利于钻井液全部覆盖,避免岩屑粘附在刀翼前表面上,提高清洗效率。刀翼采用创新的前倾结构,并根据井底载荷优化刀翼的高度及根部结构,合理分布复合片载荷。递增式冠部轮廓则优化相邻复合片间距并逐渐递增出刃高度,减小相邻复合片吃入地层时产生的局部围压以及破碎岩石所需的能量,并同时形成了更有效率的岩屑排出通道。

|

| 图 8 Tektonic系列PDC钻头 Fig.8 Tektonic series PDC bit |

在Williston盆地,一只Φ 52.4 mm Tektonic钻头钻进水平段至设计井深,总进尺2 833.8 m,平均机械钻速达43.5 m/h,同比提高39%,创造了该区块最快的水平段钻井记录。

Tektonic系列PDC钻头创新地采用复合片金刚石层全出露技术以及递增式冠部轮廓,显著提升水力清洗效率,从而在页岩、碳酸盐岩及硬岩等地层中获得更高的机械钻速。

1.9 Ulterra公司的FastBack系列PDC钻头FastBack系列PDC钻头(见图 9)是Ulterra公司采用FastBack技术的刚体钻头[10]。

|

| 图 9 FastBack系列PDC钻头 Fig.9 FastBack series PDC bit |

该钻头从结构上减薄刀翼顶端的厚度,以极简形式支撑PDC复合片,将能量集中于锋利的复合片上,以较低的钻压就能获得更高的机械钻速。刚体材料强度高于常规胎体材料3倍,超硬表面敷焊材料具有良好的抗冲蚀特性,提高了钻头体强度和抗冲蚀、抗磨损能力。更开放的刀翼结构及宽排屑槽结构设计形成了通畅的水力流道,以更快的岩屑清除能力适应更高的机械钻速。

在Marcellus页岩钻井中,Φ 215.9 mm FastBack钻头在该地区的平均机械钻速提高56.8%,单只钻头平均进尺提高364%。

FastBack系列PDC钻头采用极简的刀翼结构形式,将钻压集中在复合片上,以较低的钻压就可获得更高的机械钻速,体现了材料、设计和制造方面的新成果。

1.10 Ulterra公司的CounterForce系列PDC钻头CounterForce系列PDC钻头(见图 10)采用Ulterra公司的CounterForce PDC复合片定向专利技术[11]。该钻头将PDC复合片互成角度布置,由单个复合片破岩模式变成相互作用模式,协同吃入地层,促进岩石裂纹扩展,以更小的能量破碎岩石。通过抑制横向振动将机械能重定向到地层,实现横向振动辅助破岩,使钻头从实质上控制井底,并获得抓地力和稳定性,减少因钻头振动而造成的复合片损伤。复合片定向布置还可使复合片更锋利地吃入地层,从而获得更好的工具面控制能力和井身质量,也能更有效地移除破碎的岩屑,增强排屑能力。

|

| 图 10 CounterForce系列PDC钻头 Fig.10 CounterForce series PDC bit |

在Eagle Ford地区,1 085只CounterForce钻头完成总进尺154.9万m,单只钻头平均进尺达1 427.6 m。这也证明了该系列钻头降扭减振效果及破岩效率。该系列钻头在许多井中获得了超常的机械钻速,比最好的对照井提高约50%以上。

CounterForce系列PDC钻头创造性地采用复合片定向技术,将单个复合片破岩模式转变成相互协同联合破岩模式,是PDC钻头设计技术上的一次飞跃性进步。

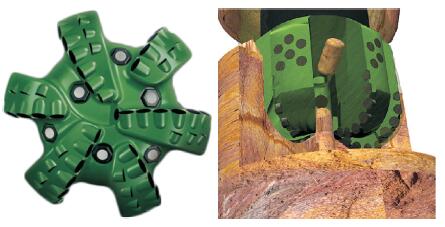

1.11 Shear公司的Pexus系列混合钻头Pexus系列混合钻头(见图 11)是Shear公司采用可旋转硬质合金齿和PDC复合片2种切削元件的金刚石钻头[7]。可旋转硬质合金齿设计在刀翼前部,作为主切削结构,刀翼及其上面的PDC复合片构成第2切削结构。在双重切削结构中,硬质合金齿先于复合片钻进上部砾岩等硬地层,以保护复合片免遭损坏,此后激活复合片钻进较软的层位,实现1只钻头1趟行程钻完整个井段。

|

| 图 11 Pexus系列混合钻头 Fig.11 Pexus series hybrid bit |

在加拿大Wilrich-Bluesky油砂矿,一只Φ 311.2 mm Pexus钻头钻进450 m井段,造斜穿过砾石层,机械钻速达50 m/h,同比邻井牙轮钻头提高30%,比常规PDC钻头提高66%,其钝钻头分级为良好的1-1-CT,而牙轮钻头为2-2-WT,常规PDC钻头为3-6-BT。

Pexus系列混合钻头采用可旋转硬质合金齿和PDC复合片的双重切削结构,以解决钻遇上部硬地层时常规PDC钻头损坏严重、底部软地层牙轮钻头效率不高的问题。

1.12 Tercel公司的MicroCORE系列PDC钻头MicroCORE系列PDC钻头(见图 12)采用Tercel公司创新设计的微芯切削系统[6]。

|

| 图 12 MicroCORE系列PDC钻头 Fig.12 MicroCORE series PDC bit |

在钻头切削结构中心取消PDC复合片,形成1个岩芯腔。在岩芯腔的顶端设计有剪切复合片,以切断钻进中形成的小岩芯,从而替代常规PDC钻头中心低效的挤压失效破岩机理,创新地将能量分配到切削结构上更有效率的区域,提高了破岩效率。在其中2个刀翼间有1个较大的排屑槽,小岩芯通过这个区域运移到环空中,从而获得大约Φ10 mm×30 mm的岩芯碎块供地质工程师分析。由于能随钻切取小岩芯,机械钻速比常规切削结构提高82%,强化了钻井提速性能。

在全球油田的试验结果表明,MicroCORE钻头不断刷新机械钻速和进尺的纪录。在得克萨斯创造了 237.1 m/h的机械钻速,在怀俄明则以31.4 m/h的机械钻速钻进98 h,总进尺达3 096.5 m,钻头磨钝状况好于常规PDC钻头。

MicroCORE系列PDC钻头创造性地以微芯切削系统优化切削结构的能量分配,释放钻头中心区域的能量消耗,显著提升钻头的破岩效率。

2 结论与建议(1) 以提高破岩效率为着力点,开展新型切削结构研究,包括采用多种类型切削元件的混合切削结构,增强了金刚石钻头在硬地层、高研磨性地层及软硬过渡地层等难钻地层中的钻进能力。

(2) 以提高水力效率为着力点,开展水力流道结构、喷嘴布置形式及井底流场研究,增强了金刚石钻头的水力清洗和岩屑排出能力。

(3) 以提高机械效率为着力点,开展高强度刚体材料、高耐磨损胎体材料及表面敷焊工艺研究,增强了金刚石钻头的钻头体强度、抗冲蚀和抗磨损能力。

(4) 建议开展砾岩和燧石等难钻地层的高效破岩机理研究,并开发与之相适应的新型切削元件。

(5) 建议联合超硬材料科研机构和厂家开展PDC复合片核心技术攻关,进一步提升自主知识产权复合片的热稳定性、抗磨损和抗冲击性能水平。

| [1] | SCOTT D. A bit of history:Overcoming early setbacks,PDC bits now drill 90%-plus of worldwide footage[J]. Drilling Contractor, 2015, 71 (4) :60–68 . |

| [2] | MAZEROV K. Vector-accurate PDC bits target unconventionals as hybrid bits address complex wells,interbedded formations[J]. Drilling Contractor, 2013, 69 (4) :138–145 . |

| [3] | KENNETH E,RUSSELL S C.Innovative ability to cha- nge drilling responses of a PDC bit at the rigsite using interchangeable depth-of-cut control features[R].SPE 178808,2016. |

| [4] | ZHANG Y H,BURHAN Y,CHEN C,et al.Fully rotating PDC cutter gaining momentum:conquering frictional heat in hard/abrasive formations improves drilling efficiency[R].SPE 166465,2013. |

| [5] | HEMPTON R,COPELAND C,COX G,et al.Innov- ative conical diamond element bits drill back-to-back tight curves in one run,improving economics while re- ducing risk in avalon shale play,New Mexico[R].SPE 175534,2015. |

| [6] | MAOUCHE Z,AI-RAWAHI F,AGAPIE I,et al.New PDC bit technology sets the standards in drilling hard and abrasive formations in Oman-case study[R].SPE 170462,2014. |

| [7] | HSIEH L, ENDRESS A. New drill bits utilize unique cutting structures,cutter element shapes,advanced modeling software to increase ROP,control,durability[J]. Drilling Contractor, 2015, 71 (4) :48–58 . |

| [8] | GARCíA A,BAROCIO H,NICHOLL D,et al.Novel drill bit materials technology fusion delivers performance step change in hard and difficult formations[R].SPE 163458,2013. |

| [9] | FLEMING C. Economics challenge drill bit manufacturers to reduce drilling costs[J]. World Oil, 2015, 236 (12) :55–59 . |

| [10] | DEEN A, KITAGAWA C, SCHNEIDER B, et al. E-xplain how new advances in PDC bit construction and design are helping to cut drilling costs in the Marcellus Shale[J]. Oilfield Technology, 2014, 7 (6) :15–21 . |

| [11] | COOKSON C. Novel,refined bit designs offer speed and durability in demanding applications[J]. The American Oil & Gas Reporter, 2015, 58 (4) :142–149 . |