2. 中石化河南石油工程有限公司井下作业公司

2. Downhole Service Company, Henan Petroleum Engineering Company Limited, SINOPEC

0 引言

目前,国内钻机实现钻杆、钻铤和套管从地面向钻台面输送工作采用最多的是传统的猫道系统,它主要由钻台面上和猫道尾部的2台5 t气动绞车配合,以人工作业为主要操作模式,作业时至少需要3~4名工人配合完成,作业人员劳动强度大、危险性高、作业效率低下,不能满足石油钻井过程中频繁上、下钻井管具的要求。对于传统的地面猫道系统,坡道、猫道和钻杆排放架都是独立的部件,需要单独运输,搬家车次多,组装和拆卸时需用吊车。

近年来,国外先进钻机大多配置有井场钻具自动上、下钻台的装置——自动猫道。自动猫道又称动力猫道,是相对于通常使用的固定不动式传统猫道而言。自动猫道是管具自动化处理系统的重要组成部件,用于钻井作业中从地面向钻台上输送钻井管具及从钻台上将卸下的钻井管具下放到地面,是一种自动化操作装置。

相对于国外而言,国内对管具自动化处理系统的研究和应用较少,只有少数单位做过一些设计和研究。南阳二机石油装备(集团)有限公司于2014年5月研制了自动管具举升系统(动力猫道),它能够明显地减轻工人的劳动强度,同时可使钻井工人远离具有危险性的工作区域,从而提高工作安全性。另一方面,它能够有效地提高钻井效率与钻具操作自动化水平。同时,该系统可与顶部驱动装置、二层台管具自动排放装置、铁钻工以及气动卡瓦等联合使用,实现钻井管具操作全自动化或半自动化,大大提高钻井工作效率,增强施工的安全性。

1 国内外常用管具上、下钻台方式 1.1 钢丝绳拉拽式机械猫道钢丝绳拉拽式机械猫道是目前我国现役的钻机中使用最多的管具上、下钻台设备。该机械猫道由钻台面上和猫道尾部的2台5 t气动绞车、钢丝绳索具及导向绳等组成,以工人手工操作来完成钻具上钻台及甩钻到钻杆排放架的工作。该操作方式的优点是装置结构简单,经济性好,工人易于学习,操作过程简单。缺点是需要3~4名工人配合完成,操作效率低,劳动强度大,安全性差,容易损坏钻井管具。

1.2 滑移式动力猫道滑移式动力猫道的猫道和坡道固定不动,在猫道和坡道上开有V形槽作为钻井管具的运动轨道。靠设置在猫道上的动力装置推动钻井管具沿着猫道和坡道的V形槽滑上钻台,实现各类钻井管具在猫道和钻台之间移运。滑移式猫道结构简单,易于操作,因为坡道较低,通常配套在小型钻机和修井机上。缺点是钻井管具与V形槽之间有摩擦力,对管具的保护不够。

1.3 举升式动力猫道举升式动力猫道的猫道和坡道固定不动,猫道中部的V形槽与猫道底座分开,设计成一个独立的单元,置于V形槽中的钻井管具可以随着V形槽一同被举升到一定的高度位置,然后再由设置在V形槽后部的推送小车把钻井管具推送到井口的相应位置。

V形槽举升方式通常有以下2种结构:①在V形槽举升梁的前中部下方铰接1个较高的前支架,前支架下端铰接在猫道底座上,通过液压缸作为动力推动前支架旋转起升,从而带动V形槽举升梁完成举升动作,V形槽举升梁的后端沿猫道滑移前行。②在V形槽举升梁的尾部下方铰接1个较低的后支架,后支架下端铰接在猫道底座上,通过钢丝绳拉拽V形槽举升梁的前端在坡道上滑移上行,完成V形槽举升梁的举升动作。

这种结构的举升式动力猫道优点是结构相对简单,易于使用、维护、安装和搬运;缺点是因为举升结构本身的高度限制,仅适合于钻台相对不高的4 000 m以下钻机和修井机。

2 技术分析通过对国内外常用的钻井管具上、下钻台方式的分析[1-8],结合我国大型钻机的实际情况,南阳二机石油装备(集团)有限公司研发出了适合我国钻机配套使用的新型自动管具举升系统(动力猫道),以满足国内及国际高端市场对钻机和修井机的配套要求,从而提高钻机整体安全和自动化水平。

2.1 总体结构设计方案自动管具举升系统主要由猫道底座、V形槽举升梁、前起升支架、后支架、起升液压缸、推送小车、倾斜机构、钻井管具排放架、液压系统、电气系统和控制系统等组成,结构如图 1所示。 钻井管具从低处准备上钻台时,V形槽举升梁在猫道主体内,并处于水平位置。钻井管具排放架的支脚液缸伸出,将排放架一端顶起至排放架有一定的斜度,管具在重力作用下,沿排放架的斜面滚向猫道底座。此时靠近管具一侧的倾斜机构液缸伸出成一斜面,管具沿倾斜机构的斜面滚到V形槽内。起升液压缸伸出,推动起升前支架旋转起升,前后支架将V形槽举升梁举升。达到起升限定位置后,推送小车的双向液压马达开始工作,由钢丝绳拉拽着小车推动管具继续前移至井口,然后吊卡卡住管具上端,缓慢吊起管具,实现管具上钻台工作。

|

| 图 1 自动管具举升系统结构示意图 Fig.1 Structural schematic of automatic pipe lifting system 1—前起升支架;2—起升液压缸;3—猫道底座;4—V形槽举升梁;5—倾斜机构;6—推送小车;7—后支架;8—钻井管具排放架;9—液压系统;10—电气系统;11—控制系统。 |

甩管具时,吊卡将管具底部放入V形槽内,并滑移至推送小车上,小车引导管具下滑至V形槽限定位置。起升液压缸活塞收回,举升梁载着管具一起下放至低位。这时,推出机构的液压缸开始工作,将管具推出V形槽滑道。倾斜机构的里侧液压缸伸出,将管具推到管具排放架上,完成甩管具工作。

2.2 主要结构设计 2.2.1 四连杆滑块机构通过对国内外动力猫道的优缺点对比及深入研究,自动管具举升系统采用四连杆滑块机构,如图 2所示。起升液压缸为四连杆滑块机构提供旋转举升动力,V形槽举升梁承载着钻井管具上、下钻台,连杆、液压缸和机架之间采用销轴铰接。

|

| 图 2 四连杆滑块机构示意图 Fig.2 Schematic of the four-bar linkage slider mechanism 1—V 形槽举升梁; 2—前起升支架; 3—猫道底座;4—起升液压缸;5—后支架;6—猫道底座。 |

四连杆滑块机构的举升动作由曲柄滑块机构和四连杆机构共同完成。举升动作的前半步可简化为曲柄滑块机构,起升液压缸活塞伸出,推动起升前支架旋转起升,带动V形槽举升梁举升,V形槽举升梁的末端带动后支架在猫道底座上滑行,后支架的末端运行在猫道底座内为其特设的轨道内。当后支架末端在轨道内滑行到限定位置后,固定液压缸推出固定销锁住后支架末端形成铰接连接。此后,机构变成四连杆机构,起升液压缸继续推动前支架旋升,带动举升梁及后支架举升到井口的指定位置。

在机构设计中,如果只采用四连杆机构,虽然能把钻井管具输送到井口的指定位置,但是因为四连杆机构连有后支架,V形槽举升梁不能最终水平下落进猫道底座内,给整个装置的整体运输造成不便,故在运输时必须拆散四连杆机构,这样给设备的拆卸、安装和搬家运输带来了额外的工作量。把后支架的末端设计成可滑动的结构,就解决了以上问题。

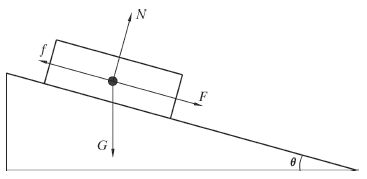

在机构设计中,有2个设计问题不可忽视:①整个四连杆滑块机构的运动构件(包含钻井管具)整体重心的下垂线不要越过起升前支架的下铰接支点,如果越过,就造成起升液压缸活塞杆受拉,整个运动机构会处于失稳状态。想要解决这个问题,就要对液压系统做相应的特殊管路处理。②V形槽举升梁到达举升最终位置的斜度问题。斜度过大,前支架长度加大,受力不合理;斜度过小,钻井管具不能自由下滑到推送小车上。理论最小斜度角计算如图 3所示。

|

| 图 3 管具自由下滑受力分析简图 Fig.3 Stress analysis of a free sliding pipe |

其中,V形槽举升梁的斜面与水平面夹角为θ,管具的重力为G,管具作用在斜面上的正压力N=Gcosθ,管具沿斜面向下的分力F=Gsinθ,管具受到斜面的摩擦力f=μN,μ为摩擦因数。管具自由向下滑动,需满足F>f,查《机械设计手册》[9]知,钢-钢的摩擦因数为0.15。则有:

故θ>8.6°。

由以上推算可知,钻井管具能自由下滑的V形槽举升梁的最小倾斜角度应大于8.6°。

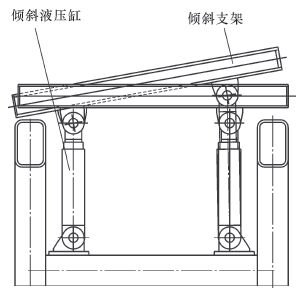

2.2.2 倾斜机构倾斜机构用于辅助钻井管具从管排架前端滚入V形槽内;甩钻时,把从V形槽内推出的钻井管具移出猫道本体至管排架上。倾斜机构主要由液压缸(2个)、倾斜支架和连接销轴等组成,结构如图 4所示。其工作原理是利用液压缸的推力顶起倾斜支架,实现管具从一侧滚动到另一侧,可实现2个方向倾斜。倾斜机构共有4组,对应钻井管具布置在猫道本体的两侧。

|

| 图 4 倾斜机构示意图 Fig.4 Schematic of tilting mechanism |

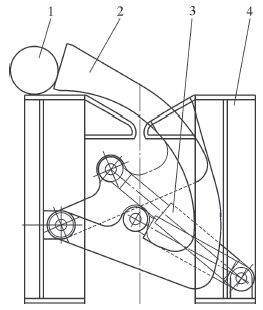

2.2.3 管具推出机构

管具推出机构用于将钻井管具推出举升梁的V形槽,是完成甩钻作业的重要一环,其结构如图 5所示,主要由液缸、推出臂和销轴等组成。液压缸在举升梁内壁两侧布置,每侧有2组,一共有4组。每侧的2组同时工作,把钻井管具推出V形槽,可完成V形槽左、右两侧都能推出钻井管具的动作。

|

| 图 5 管具推出机构示意图 Fig.5 Schematic of push-out mechanism |

2.2.4 液压和电气控制系统

液压和电气控制系统是整个自动管具举升系统的核心,是所有动作的发令机构,自动管具举升系统的所有动作都通过操作液压和电气控制系统来实现。液压站和控制阀件都集中安装在猫道后部的专用空间内。

液压站为整个液控系统提供高压油流,它由1台电动机驱动1台恒压柱塞油泵,使系统内油压始终处于额定工作压力。当猫道安装到位后,启动液压站,打开截止阀,操作换向阀,控制液压油缸支腿的伸出和缩回,对猫道进行作业前的调平工作。

电气控制系统主要包括电源、接触器、工业无线遥控器、PLC控制系统、控制旋钮、指示灯、控制箱、动力电缆和控制电缆等。通过电磁阀控制各液路阀件的通、断,实现对相应的执行油缸和推送小车马达的控制。操作模式可分为无线遥控和有线控制2种。钻井管具上钻台和甩钻作业时,操作人员在离猫道有一定安全距离的地方,利用手持式无线遥控器控制电磁换向阀,使相应的执行油缸和推送小车马达动作,从而实现钻井管具上钻台和甩钻排放作业。

2.3 主要技术参数处理管具直径范围:73~508 mm;

管具最大举升载荷:35 kN;

处理管具最大长度:12.5m;

每小时处理管具速度:25~45 根;

液路系统额定压力:21 MPa;

电气系统遥控距离:15 m;

结构形式:四连杆滑块机构。

3 技术创新点(1) 采用四连杆滑块机构,使装置工作原理新颖、先进,能很好地完成钻井管具上钻台和甩钻作业。

(2) 通过高度可调的钻井管具排放架、倾斜机构、管具推出机构、四连杆滑块机构以及推送小车等设计元素的加入,完全实现了管具上钻台和甩钻的自动化操作,减少了从事体力劳动的人数。系统1人遥控操作可以代替传统钻井装备几个工人繁重的体力劳动,满足钻井公司和承包商们对钻井装备日益苛刻的要求。

(3) 有动作要求的执行机构全部使用液压缸或液压马达,充分发挥液压驱动的优势,执行机构的动作控制精确、可靠,工作噪声小,运行效率高,减小了结构体积,降低了运输成本。

(4) 采用机、电、液一体化技术及闭环控制技术,实现了井场管具处理的全自动化。

(5) 采用遥控技术及PLC逻辑控制技术,以PLC为核心,主控制器辅以软件程序的数字控制系统是电控系统“司令部”[10]。操作模式可分为无线遥控和有线控制2种,作业时,操作人员在离猫道有一定安全距离的地方操控整个系统,避免了管具举升过程中由于管具意外滑落伤人事故的发生,充分满足钻井设备HSE的要求。

(6) 设备在自动控制时,各机构动作之间互锁,如果上一步操作没有到位,则下一步无法执行,有效防止了误操作,减少了意外事故的发生。

(7) 控制回路采用安全工作电压,主回路设置有漏电保护装置,最大限度地保障了操作人员的用电安全。

(8) 猫道外形尺寸与常规机械猫道基本相同,既可配备给自动化程度高的新钻机,也可用于老钻机的升级改造。而且该系统不需要坡道,猫道与管具排放架自成一橇,作为一个独立的单元整体运输,搬家安装方便快捷,减少了运输车次,降低了成本。

4 现场应用自动管具举升系统于2014年5月研制成功,2014年7月在巴基斯坦某油田进行现场应用,应用中对自动管具举升系统的地面管具排放架、管具倾斜机构、管具推出机构、四连杆举升机构、推送小车的排管、送管及甩钻等全部功能进行了验证。现场应用结果表明,该系统技术先进、结构合理、自动化程度及工作效率高;可显著减轻现场工人的劳动强度,实现管具处理的无人化作业,安全性好。该系统得到了用户的认可与好评,具有广阔的应用前景。

5 结 论(1) 四连杆滑块机构设计元素的加入,使自动管具举升系统工作原理新颖、性能先进,能很好地完成钻井管具上钻台和甩钻作业。

(2) 自动管具举升系统不需要坡道,猫道与管具排放架自成一橇,作为一个独立单元整体运输,搬家安装方便快捷,减少了运输车次,降低了成本。

(3) 自动管具举升系统的研制为油田钻井现场提供了一种自动化程度高且安全高效的作业设备,它能大幅度减轻操作工人的劳动强度,保障人身安全,降低钻井成本,改善井场工作条件、提升钻机的内在品质,提高我国钻机地面设备的自动化程度,更好地适应现代钻井技术的需要。

| [1] | 寇红涛, 崔建春, 刘海伟, 等. 液压动力钻杆排放猫道设计与应用[J]. 石油机械, 2008, 36 (9) : 29–30 . |

| [2] | 蔡文军, 张慧峰, 孙长征, 等. 钻柱自动化排放技术发展现状[J]. 石油机械, 2008, 36 (12) : 71–74 . |

| [3] | 常玉连, 姜开勋, 樊岩松, 等. 钻修井作业中管柱处理系统的技术发展[J]. 石油机械, 2012, 40 (1) : 87–90 . |

| [4] | 尹晓丽, 牛文杰, 张中慧. 钻杆自动传送系统及设计方案[J]. 石油矿场机械, 2009, 38 (7) : 42–46 . |

| [5] | 赵淑兰, 李文彪, 聂永晋, 等. 动力猫道技术国内外现状和发展趋势[J]. 石油矿场机械, 2010, 39 (2) : 13–15 . |

| [6] | 张鹏飞, 朱永庆, 张青锋, 等. 石油钻机自动化、智能化技术研究和发展建议[J]. 石油机械, 2015, 43 (10) : 13–17 . |

| [7] | 洪鹤云, 黄占博, 张金能, 等. 自动甩钻猫道的研制[J]. 石油机械, 2015, 43 (10) : 18–21 . |

| [8] | 杨立东, 陆洋, 徐晓波, 等. 自动化管具处理系统的研究与应用[J]. 石油机械, 2015, 43 (10) : 22–24 . |

| [9] | 成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2016 |

| [10] | 于兴军, 宋志刚, 魏培静, 等. 国内石油钻机自动化技术现状与建议[J]. 石油机械, 2014, 42 (12) : 25–29 . |