2. 中石化石油机械股份有限公司 ;

3. 中石化石油机械股份有限公司第四机械厂

2. Sinopec Oilfield Equipment Corporation ;

3. SJ Petroleum Machinery Co., Sinopec

0 引言

高压管汇系统是开发油气井必需配备的地面装备,是高压流体介质的主流通道[1]。高压管汇系统主要由活动弯头、旋塞阀、单向阀、安全阀、整体直管和整体接头等组成。以涪陵页岩气开发为例,高压管汇系统工作压力约为100 MPa;此外,由于压裂用高压管汇结构和流场工况复杂,如固相颗粒的冲蚀、流体的腐蚀和流体脉冲等,易发生管汇开裂、磨损、腐蚀、窜动和振动等问题[2],国内科研工作者对此做了大量研究。

在高压管汇元件方面,从20世纪90年代开始,刘春城等[3-4]采用有限元方法对工作压力超过40 MPa的活动弯头进行了强度分析和疲劳寿命预测,同时对45° Y形三通的疲劳寿命和一次性失稳断裂等进行了初步分析。符方杰等[5]建立了高压管汇矩形均匀腐蚀和球形凹坑腐蚀模型,并利用ANSYS研究了腐蚀缺陷对高压管汇剩余强度的影响。J.X.ZHANG等[6]通过固-液两相流理论和试验方法,研究了压裂介质中的固体颗粒对y形歧管的冲蚀机理。

近10多年来,针对高压管汇的在线监测技术也在逐步开展,丁小军等[7]总结了高压管汇件常见缺陷和常用检测方法。谢永金等[8]研究了高压管汇的损伤机理,并采用磁记忆检测方法对高压管汇安全性进行评价。在此基础上,张继信等[2]研制了基于磁记忆检测原理的高压管汇直管便携式检测仪。

目前,国内对高压管汇系统优化的研究相对较少,文献[9]针对哈里伯顿公司的HQ-2000型压裂设备的十字型高压管汇结构进行了改进,其改进依据仅为管汇占地面积,并没有提供相关理论依据。笔者通过对高压管汇流场进行仿真,对比分析了管汇结构对管内流速和流量分配等参数的影响,并在此基础上,优化了管汇系统结构,以期减少由流通性能和流量分配等问题产生的高压管汇窜动、振动和开裂等问题。

1 高压管汇系统数学建模 1.1 控制方程以清水为流体介质,其内部流场简化为单相流,并对实际物理现象做出如下假设:①高压管汇系统入口速度和出口压力均保持不变;②液流物性如温度、表面张力和黏度等保持恒定;③液流马赫数小于0.3,可视为不可压缩流体;④不考虑流体对管壁的冲蚀效应。

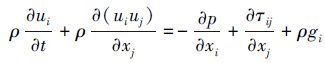

由于高压管汇系统有多个输入口,且结构复杂,所以内部是复杂的三维湍流流场。忽略流体的温度变化,其流场受到质量守恒方程和动量守恒方程的约束。用爱因斯坦标记法列出控制方程如下:

(1)

(1)  (2)

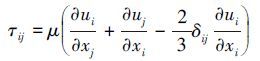

(2) 其中,τij为粘性应力张量,表达式为:

(3)

(3) 式中:i=1、2、3,表示笛卡尔坐标中3个空间方向;u为流体速度;p为流体压力;ρ为流体密度;g为重力加速度。

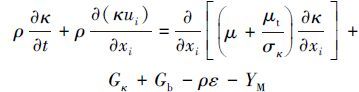

采用可实现κ-ε湍流模型[3],其中湍动能κ输运方程为:

(4)

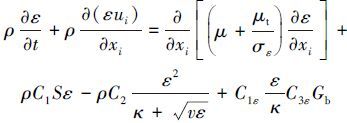

(4) 耗散率ε输运方程为:

(5)

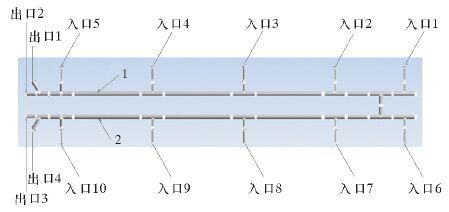

(5) 以3000型压裂车组用高压管汇系统为研究对象,建立如图 1所示的几何模型。该管汇系统由2根ø101.6mm(4 in)主管汇、10个排出管汇接入口和4个排出口组成。其中排出口采用y形三通,实际作业中只有9个接入口和3个排出口工作。其内部流场结构模型以及各输入、输出口标记如图 2所示。其中,输入口流量约为0.94 m3/min,出口压力为105 MPa。

|

| 图 1 高压管汇系统三维模型 Fig.1 3D model of high pressure manifold system |

|

| 图 2 高压管汇系统内部流场结构模型 Fig.2 Internal flow field structure model of high pressure manifold system |

2 不同排出口组合对内部流场的影响

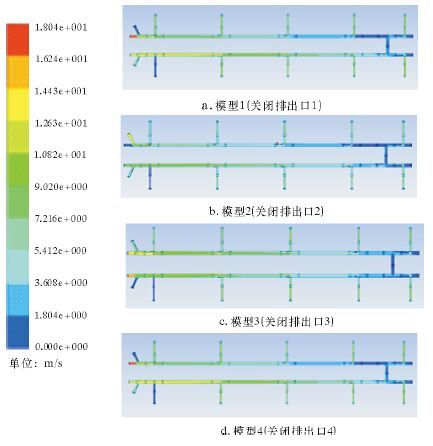

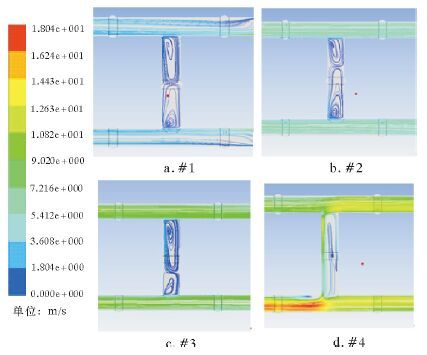

为了研究不同排出口组合对高压管汇内部流场特性和出口流量的影响,对比分析了4种仿真模型,即在关闭输入口10的前提下,选择3个不同排出口组合。各仿真模型平均速度云图分别如图 3所示。

|

| 图 3 不同排出口条件下高压管汇速度云图 Fig.3 Cloud chart of flowrates of high pressuremanifold under different outlet conditions |

分析图 3可知,随着排出管汇入口数量的增加,ø101.6mm主管汇内部流速从左到右逐渐增加,且在每个速度入口处均有速度峰值。

表 1为各个仿真模型的排出口流量配比统计。若2个主管汇没有联通管道,则主管汇理论流量比为1.25∶1.00。

| 名称 | 主管汇流量比 | 排出口流量比 | y形三通流量比 | 串流流量/(m3·min-1) |

| 模型1 | 0.89∶1 | 0∶2.51∶1.81∶1 | 1.81∶1 | 0.706 |

| 模型2 | 0.84∶1 | 2.29∶0∶1.73∶1 | 1.73∶1 | 0.826 |

| 模型3 | 1.40∶1 | 1∶1.96∶0∶2.11 | 1.96∶1 | -0.232 |

| 模型4 | 1.32∶1 | 1∶1.97∶2.25∶0 | 1.97∶1 | -0.112 |

| 注:“-”表示从主管汇2串流到主管汇1。 | ||||

由表 1可知,虽然在2个主管汇之间增加了联通管汇,但是并没有达到3个排出口流量均分的效果,这将导致部分排出口管汇流速超过最大推荐流速。以模型1的仿真结果为例,其排出口2、3和4的流量比值约为2.51∶1.81∶1.00,并且排出口2的出口速度约为18 m/s,为主管汇最大推荐流速的5倍。

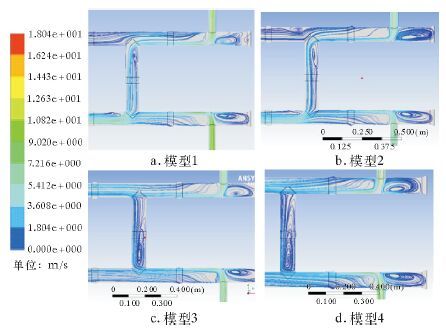

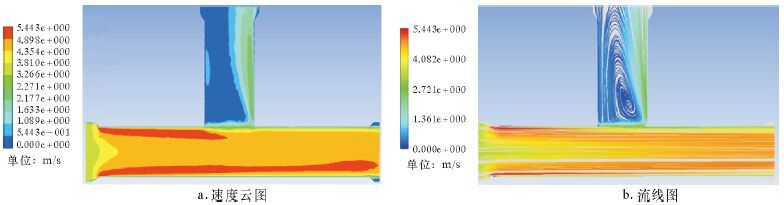

图 4为联通管汇内部流线图。结合表 1中的模型1和模型2主管汇流量比值以及图 4a和图 4b所示内部流线图分析可知,部分流量从主管汇1经过联通管汇汇聚到主管汇2;而分析图 4c和图 4d可知,部分流量从主管汇2经过联通管汇汇聚到主管汇1中。表明主管汇中的流量并不一定从流量多的管汇向流量少的管汇流动,而是向排出口有效面积较大的主管汇汇聚。因此,为使排出口流量能够均匀分配,需增大总流量较小的主管汇有效排出口面积。

|

| 图 4 联通管汇内部流线图 Fig.4 Internal flow pattern of connection pipe |

3 联通管汇对内部流场的影响

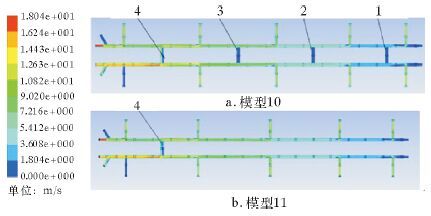

由前文分析可知,现有联通管汇并不能达到均分排出口流量的效果。为进一步研究联通管汇的作用及分配机理,在模型 1基础上,对比分析了如图 5所示的仿真模型。

|

| 图 5 不同位置和数量联通管汇条件下的速度云图 Fig.5 Cloud chart of flowrates of connection pipe under different positions and numbers |

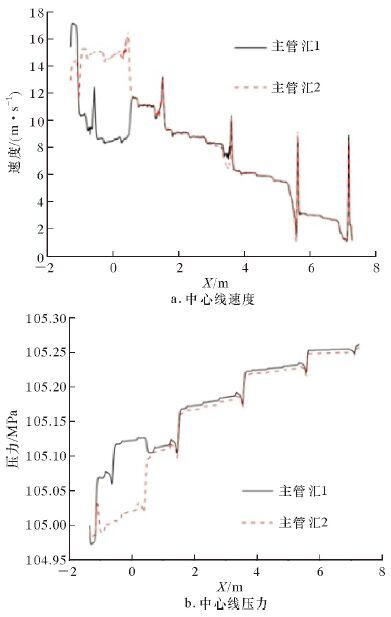

其中,模型10在主管汇间采用了4个联通管汇,模型11将模型1的联通管汇从1号位(远离排出口)变更到4号位(靠近排出口)。不同联通管汇的排出口流量及联通管汇流量统计见表 2。模型11主管汇中心速度和压力分布曲线见图 6。

| 名称 | 模型1 | 模型10 | 模型11 |

| 主管汇流量比 | 0.89∶1 | 0.77∶1 | 0.78∶1 |

| 排出口流量比 | 0∶2.51∶1.81∶1 | 0∶2.03∶1.62∶1 | 0∶2.03∶1.62∶1 |

| y形三通流量比 | 1.81∶1 | 1.62∶1 | 1.62∶1 |

| 串流流量/(m3·min-1) | 0.706,0,0,0 | 0.002,-0.016,0.054,0.994 | 0,0,0,1.033 |

|

| 图 6 模型11主管汇中心速度和压力分布曲线 Fig.6 Central flowrate and pressure distribution curve of main pipe in Model 11 |

对比分析模型1和模型10可知,通过在主管汇之间增加联通管汇个数的方式来提高流量分配均匀度,其效果有限,各排出口流量比约为0.00∶2.03∶1.62∶1.00。

对比分析模型1和模型11可知,将联通管汇放在4号位,其通流能力比在1号位提升约46%。结合图 5和图 6分析其原因可知,1号位联通管汇两端压差比4号位压差小,因此,其通流流量也较小。

从表 2可以看出,模型10和模型11的仿真结果基本一致,表明在4号位增加联通管汇后,其他位置的联通管汇可以忽略。

进一步分析内部流场,结果如图 7所示。由图可知,#1、#2和#3联通管汇内部基本处于涡旋状态,结合图 6可知,在排出管汇入口4之前,主管汇1和主管汇2中的流动状态基本一致,无法形成压差;另一方面,在实际作业中,也并不推荐模型10的连接方式,因为其总体结构为超静定结构,容易造成应力集中,同时也增加了连接部位,降低了高压管汇系统可靠性。

|

| 图 7 模型10各联通管汇流线图 Fig.7 Flow patterns of connection pipes in Model 10 |

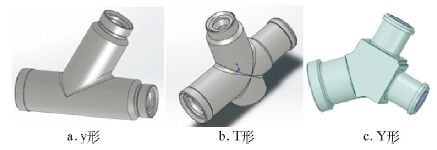

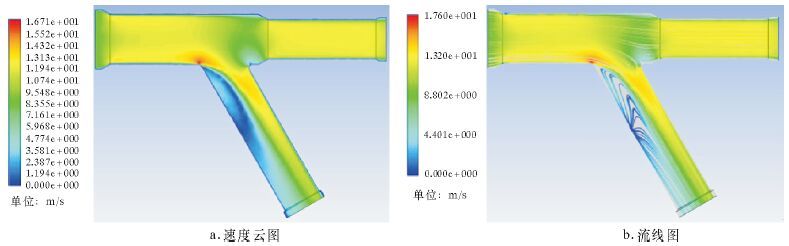

4 排出口三通结构对流场的影响

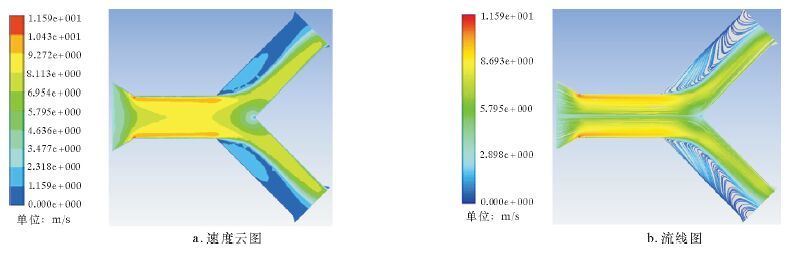

为了进一步研究高压管汇系统排出口流量分配机理,对比分析了y形、T形以及对称Y形排出口的三通结构,结构模型如图 8所示。设定排出口压力为105 MPa,入口流量为4.54m3/min。通过仿真研究可知,y形排出口流量比为1.49∶1.00,T形排出口流量比为2.24∶1.00,对称Y形排出口流量比为1.10∶1.00。其内部流场云图分别如图 9、图 10和图 11所示。

|

| 图 8 排出口三通结构模型 Fig.8 Junction structure model of outlets |

|

| 图 9 y形三通流场(60°) Fig.9 Y-junction flow field (60°) |

|

| 图 10 T形三通流场(90°) Fig.10 T-junction flow field (90°) |

|

| 图 11 Y形三通流场(120°) Fig.11 Y-junction flow field (120°) |

从图 11可以看出,Y形三通结构的2个排出口内部流场基本一致,并且由于湍流效应,挤占了排出口部分通流面积;而从图 10可以看出,T形三通结构的2个排出口流场存在比较大的差别,竖直方向排出口的湍流效应明显。如果仅从流量均分方面考虑,则对称Y形三通结构的效果最好,而y形和T形效果较差。从图 10b可以看出,T形三通的旁路存在明显的湍流区,基本挤占了 2/3 通流面积,从而造成旁路排出口流量变小,2个排出口流量分配不均匀。

另外,根据现场反馈,Y形三通和y形三通比T形三通更容易裂损,并且裂损位置在旁路入口附近。虽然从流体力学角度考虑,y形三通比T形三通更具流线型,且排出口流量比也更加均匀,但是从冲蚀角度分析,在旁路入口附近,y形三通内部流体速度方向与壁面成锐角,容易造成锐角冲蚀;而T形三通流体速度与壁面几乎成直角,对壁面容易造成挤压冲蚀。锐角冲蚀等效于微切削,其冲蚀速度比挤压冲蚀高几个数量级[10]。因此,当采用y形三通时,其内壁更容易被流体冲蚀,也更容易损毁。

5 结论(1) 随着高压管汇入口的增加,主管内部平均流速往排出口方向逐渐增加,且在每个入口处均有速度峰值。

(2) 主管汇流量从排出口有效面积较小的管汇往排出口有效面积较大的管汇串流,串流方向与主管汇本身流量大小无关。

(3) 靠近排出口的位置联通管汇串流效果最佳,在4号位增加联通管汇,其通流能力比在1号位提升约46%。

(4) y形三通的排出口流量比约为1.5∶1.0,不能起到流量均分作用,且容易引起锐角冲蚀,因此从安全性考虑,应优先考虑T形三通。

| [1] | 朱祥军. 石油高压管汇声发射特性的研究[J]. 中国测试, 2010, 36 (4) : 21–24 . |

| [2] | 张继信, 樊建春, 李世玉, 等. 高压管汇的检测及安全评价技术研究[J]. 石油机械, 2012, 40 (1) : 64–67 . |

| [3] | 刘春城, 马桂兰. 高压管汇强度分析[J]. 吉林林学院学报, 1999, 15 (2) : 110–112 . |

| [4] | 刘春城, 杨春秋, 沈雄伟. 高压管汇三通管件有限元及疲劳断裂分析[J]. 北华大学学报(自然科学版), 2000, 1 (4) : 360–364 . |

| [5] | 符方杰, 樊建春, 张继信. 腐蚀缺陷对高压管汇剩余强度的影响分析[J]. 石油机械, 2012, 40 (6) : 66–69 . |

| [6] | ZHANG J X, FAN J C, ZHAN X J, et al. Study of erosion on metal materals for high pressure pipe manifolds[J]. Applied Mechanics and Materials, 2012, 155/156 (2) :931–935 . |

| [7] | 丁小军, 李福泉, 庞小军, 等. 高压管汇件的在役检测[J]. 无损检测, 2010, 32 (4) : 306–308 . |

| [8] | 谢永金, 樊建春, 张宏, 等. 页岩气开发用高压管汇损伤机理及检测技术[J]. 石油机械, 2011, 39 : 109–112 . |

| [9] | 于乐春, 魏佳, 刘桂君. 压裂高压管汇系统改进[J]. 设备管理与维修, 2007 (9) : 56 . |

| [10] | SUN B C, FAN J C, WEN D, et al. An experimental study of slurry erosion involving tensile stress for pressure pipe manifold[J]. Tribology International, 2015, 82 :280–286 . |