2. 中国石油技术开发公司

2. China Petroleum Technology & Development Company

0 引言

随着海洋油井二次开发作业不断增加,海洋钻修机打侧钻技术已得到广泛应用,因此海洋钻修机能够实现带钻具及立根整体平移,可以大幅提高作业效率。目前国内作业公司都已进行过海洋钻修机带钻具整体平移,但从未实现满立根重载移运作业。另外,对评估海洋钻修机在整体平移时能带多大钻具载荷,也尚无相关研究及理论依据。

按照丛式井作业安全要求,海洋钻修机在最初设计时应考虑满足满立根情况下实现重载平移。国外关于钻机整体重载移运技术领域研究比较广泛,可以提供借鉴。笔者的主要目的是利用有限元技术,针对海洋钻修机重载移运进行动态响应结构强度分析,基于ABAQUS平台建立海洋钻修机重载移运安全性评估方法,从而为海洋钻修机带钻具整体移运提供技术支持。此研究也可应用于陆上滑轮式钻机整体运移安全性评估[1-3]。

1 海洋钻修机重载移运方法目前,国内常规海洋钻修机整体近距移运方式主要有滑轮步进式和滑轨步进式2种。而其反推装置又分为棘爪式和液压夹板式。液压夹板式是通过液压夹持夹板,使夹板与滑轨面产生足够大摩擦力,从而形成反向推力,缺点是仅依靠摩擦力导致推力不足,仅用于滑轮步进式。与滑轨式相比,滑轮步进式结构复杂,加工精度和成本较高,且平台井口排列固定,因此,海洋钻修机通常采用滑轨移运方式。棘爪式结构是利用棘爪插入在滑轨预先开孔处并锁定,形成较大反向推力,从而实现在滑轨上快速移动,但缺点是需在滑轨上开设很多孔。

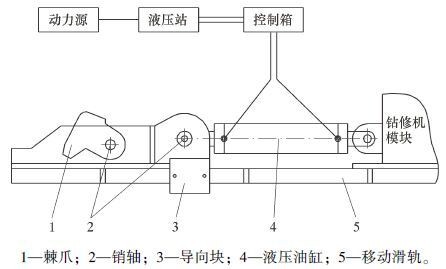

1.1 棘爪滑轨式重载移运装置棘爪滑轨式重载移运装置由动力源、液压站、控制箱、棘爪总成、液压油缸、管线总成和移动滑轨等组成,其结构如图 1所示。

|

| 图 1 棘爪滑轨式重载移运装置示意图 Fig.1 Schematic of the pawl-slide rail type transport device |

动力源带动液压站提供液压动力,通过管线总成给控制箱供油,操纵换向阀,使移动液压油缸动作。液压油缸一端铰接在棘爪总成上,另一端铰接在钻修机上。棘爪总成上棘爪可插入并锁定在移动滑轨孔中,随着移动液压油缸活塞杆的伸出或收缩,克服钻修机与移动滑轨之间的摩擦力,实现对钻修机的推拉移动。移动液压油缸活塞杆的反向运行可使棘爪从滑轨孔中自动抬起并重新落到下一个导轨孔中再次锁定,如此反复,完成海洋钻修机运移。以HXJ180海洋钻修机为例,其移运装置的液压油缸活塞行程540 mm,保证每次步进500 mm,伸出油缸压力6 MPa,回收油缸压力4 MPa,系统额定压力14 MPa,移运速度100~400 mm/min。

1.2 重载移运工况下钻修机操作及受力分析重载移运海洋钻修机前应做好准备工作。停止井场范围内所有施工作业,钻台面存放钻具、钻柱总重控制在极限值内,解除可能发生干涉的附属装置,如逃生通道、梯子、管线和线缆等,固定好活动部件,并做好井口保护。在整体移运过程中,如出现地面严重不平,应在滑轨下方垫调整垫,确保滑轨之间平行;液压系统压力严禁超过16 MPa。在油缸推力启动瞬时,海洋钻修机由受迫运动引起井架与底座晃动,应观察井架底座连接耳板及销钉是否变形,如有应立即停止操作;注意观察滑轨连接处是否卡阻,注意观察左、右支腿是否同步等。

带钻具和钻柱重载移运时,海洋钻修机受力主要有自身重力载荷、支腿处油缸推力冲击载荷以及由重力载荷引起的摩擦力。应采用支腿处垫铜板和涂黄油等方式降低摩擦阻力,油缸推力载荷应满足式(1) :

(1)

(1) 式中:F为底座支腿处油缸推力冲击载荷,kN;μ为底座支腿与滑轨之间摩擦因数,取0.1;ps为底座支腿与滑轨之间接触压力,MPa;A为底座支腿与滑轨之间接触面积,m2。

2 安全性评估方法重载移运工况下海洋钻修机安全性评估,合理预报出极限承载能力已成为海洋钻修机安全评定理论所研究的重要内容,对其评估主要包括静态和瞬态强度计算、整体稳定性以及承载能力计算。因此在设计时要求考虑结构具有一定的强度和稳定性。

2.1 静强度计算井架与底座系统静强度规定:结构中任何部位的应力如达到材料标定的屈服强度,该结构就会破坏。按照胡克定律,为保证结构在弹性范围内工作,用概率统计分析方法,对结构材料抗力进行统计分析,在一定可靠度情况下,井架与底座系统的静强度条件为:

(2)

(2) 式中:σ为构件或结构中的计算应力,MPa;[σ]为材料的设计强度,MPa。

而在海洋钻修机重载移运的动态过程中,同样可考察瞬态下井架与底座系统结构静强度是否满足式(2) 要求。

2.2 井架与底座系统稳定性校核稳定问题与强度问题不同,主要找出外载荷与结构内部抵抗力间的不稳定平衡状态,即变形开始急剧增长的状态,从而设法避免进入该状态。因此,它是一个变形问题。对井架和底座整体系统进行稳定性计算,工程上常采用以下2种计算方法:①理论折算法。将井架换成实腹柱类构件进行稳定计算,将其简化为保持格构式的结构,利用材料力学中的压弯组合计算法、钢结构设计规范中弯矩作用平面内整体稳定性校核法和等效截面格构柱校核法;②利用CAE技术进行井架和底座系统有限元分析。

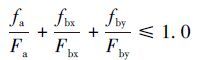

由于海洋钻修机井架和底座系统主要是承受弯曲和轴向应力作用的钢结构件,参考《钢结构设计规范》[4]相关标准,将式(3) 作为评定海洋钻修机稳定性和承载能力满足要求的条件。

(3)

(3) 式中:fa为承受设计最大载荷时杆件的轴心拉压应力,MPa;Fa为只有轴心拉压应力存在时允许采用的轴心拉压应力,MPa;fbx、fby表示承受设计最大载荷时杆件的压缩弯曲应力,MPa;Fbx、Fby表示只有弯矩存在时允许采用的弯曲应力,MPa;下标x、y分别代表弯曲的主、从轴。

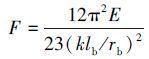

除以安全系数后的欧拉应力,采用式(4) 进行校核计算:

(4)

(4) 式中:E为弹性模量,MPa;lb为弯曲平面内的实际无支撑长度,mm;rb为回转半径,mm;k为弯曲平面内的有限长度系数,mm。

采用上述传统方法计算井架与底座系统承载能力过程繁琐,为保证计算结果正确可靠,通常使用CAE手段。笔者在ABAQUS平台中,针对重载移运工况下海洋钻修机的稳定性及承载能力进行分析,采用非线性屈曲Riks分析法以及基于模态叠加的瞬态响应结构分析方法,可大大减少人工计算量。

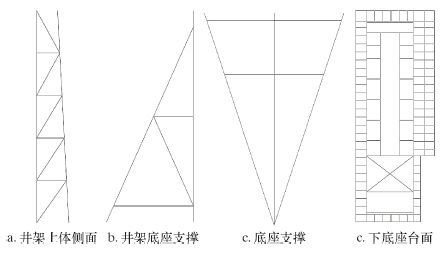

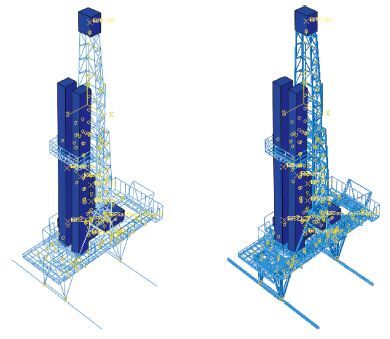

3 海洋钻修机安全性评估分析 3.1 几何模型和装配关系以HXJ180海洋钻修机重载移运井架与底座系统为例,整个钻修机包括井架、底座和钻台设备。其中井架与底座以桁架结构为主,首先采用梁单元建立框架模型,并定义梁单元方向,运用MPC Beam(多点约束)将各模型支点刚接在一起;而钻台设备众多,应考虑设备对系统影响,这里采用质量点代替安装在钻台上的设备,通过MPC Tie将质量点与设备实际作用的桁架结构进行约束,完成整个模型装配。建立的几何模型如图 2所示。

|

| 图 2 几何模型 Fig.2 The geometry model |

3.2 材料本构与截面属性

采用理想弹性材料本构模型,弹性阶段设定弹性模量和泊松比,并定义材料质量密度。根据梁实际几何形状定义截面参数,包括工字钢、方钢、圆钢和角钢等尺寸不同截面类型,赋予几何实体,并指定梁的方向。对于井架与底座上的设备,对其质量点根据设备的实际质量赋予质量和转动惯量属性。

3.3 有限元模型对于海洋钻修机重载移运井架与底座系统,存在近千根不同截面形状的桁架结构,几十个设备单元,结构复杂,必须严格保证位置关系的准确性,充分利用ABAQUS CAE/Assembly模块,结合Part模块建立井架、底座与设备装配模型(见图 3)。

|

| 图 3 ABAQUS环境下井架、底座与设备装配模型 Fig.3 Assembly model for the mast,substructure and equipment under the ABAQUS environment |

3.4 载荷与边界条件

根据海洋钻修机实际工况,在整个井架与底座系统的Z向施加-9.8m/s2重力加速度。为模拟液压油缸推动井架与底座系统,在底座两支腿处施加一定时间的推力载荷,推力载荷大小为540 kN,作用时间为20 s,时间增量步为0.05 s;约束滑轨6个方向自由度,支腿与导轨采用点线接触。

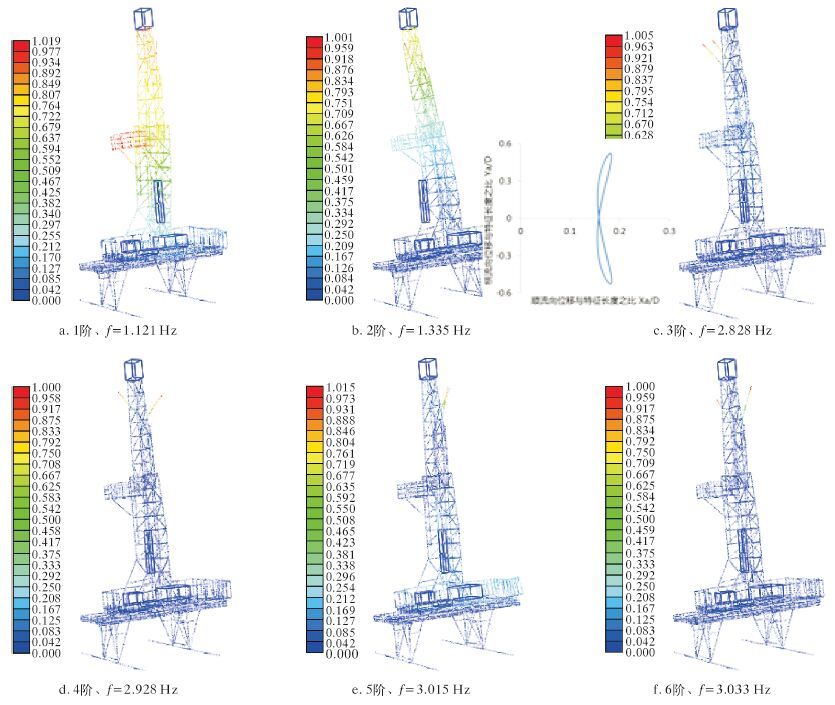

3.5 结果与评价 3.5.1 模态分析根据模态叠加法基本理论,必需提取和计算足够多的频率与模态子集,确保在载荷作用下获得真实响应,作为后续模态叠加法动态结构响应的一个分析步,这里只需提取前30阶模态子集即可满足要求。因此通过模态分析计算获得固有频率与前6阶振型结果,如表 1所示,其中前6阶振型如图 4所示。由表 1可以看出,HXJ180海洋钻修机的前30阶固有频率值在8 Hz以内,井架振幅大于底座,而转盘驱动最高钻速为300 r/min,其扰动激励频率在5 Hz以内;绞车滚筒转速为0~415 r/min,其扰动激励频率在0~7 Hz,此频率范围基本覆盖井架和底座系统的前30阶固有频率,因此极易使井架与底座系统发生共振。为避免发生共振,应使转盘和绞车转动频率远离共振区频率[5]。

| 阶数 | 固有频率/Hz | 3 |

| 1 | 1.121 | 3 |

| 2 | 1.335 | 3 |

| 3 | 2.828 | 3 |

| 4 | 2.928 | 3 |

| 5 | 3.015 | 3 |

| 6 | 3.033 | 3 |

| 7 | 3.105 | 3 |

| 8 | 3.173 | 3 |

| 9 | 3.641 | 3 |

| 10 | 3.706 | 3 |

| 11 | 3.75 | 3 |

| 12 | 3.813 | 3 |

| 13 | 3.863 | 3 |

| 14 | 4.051 | 3 |

| 15 | 4.383 | 3 |

| 16 | 4.556 | 3 |

| 17 | 4.998 | 3 |

| 18 | 5.013 | 3 |

| 19 | 5.144 | 3 |

| 20 | 5.649 | 3 |

| 21 | 5.688 | 3 |

| 22 | 6.132 | 3 |

| 23 | 6.26 | 3 |

| 24 | 6.374 | 3 |

| 25 | 6.491 | 3 |

| 26 | 6.723 | 3 |

| 27 | 6.792 | 3 |

| 28 | 6.889 | 3 |

| 29 | 6.948 | 3 |

| 30 | 7.254 | 3 |

|

| 图 4 前6阶振型 Fig.4 The vibration modes of the first 6 order |

3.5.2 稳定性分析与评价

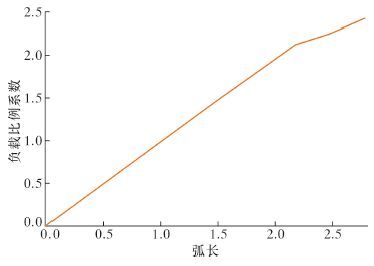

对滑轨式HXJ180海洋钻修机重载移运井架与底座系统稳定性分析得到,在承载1 800 kN钻柱极限条件下,计算获得负载比例系数曲线,如图 5所示。其横坐标值反映载荷-位移空间中沿静态平衡路径的长度。弧长在0.0~2.2之间,具有较好的线性,说明该过程中结构未发生非线性屈曲,临界负载比例系数为2.2,即作用载荷为2.2倍的承载力。因此在正常工况条件下,滑轨式HXJ180海洋钻修机重载井架与底座系统具有较好的稳定性[6-8]。

|

| 图 5 负载比例系数曲线 Fig.5 Load ratio factor curve |

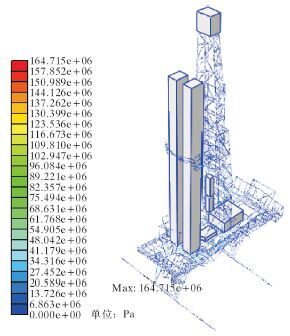

3.5.3 移运极限承载能力分析与评价[9-10]

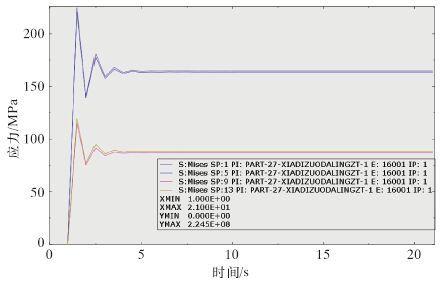

计算HXJ180海洋钻修机带钻具重载移运过程的极限承载能力。首先计算在满立根条件下,即带900 kN钻柱,在重力载荷作用下井架与底座系统应力状态,如图 6所示。由图可知,井架与底座系统应力最大点位于底座立根台,最大应力值为164.715MPa;在移运过程中,即在重力载荷-推力载荷作用下,Mises应力时程曲线如图 7所示。由图可知,在启动加载阶段应力最大,应力最大值为224.500 MPa。

|

| 图 6 重力载荷下井架与底座系统应力状态(900 kN钻柱) Fig.6 The stress distribution of the derrick and base system under the gravity load (900 kN of drill string) |

|

| 图 7 井架与底座系统应力时程曲线(900 kN钻柱) Fig.7 The stress-time curve of the derrick and base system (800 kN drill string) |

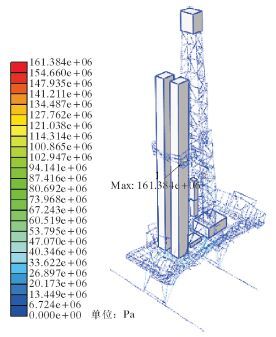

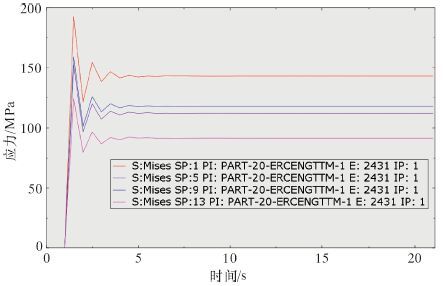

在800 kN钻柱条件下实现海洋钻修机重载移运,计算得到在重力载荷作用下井架与底座系统应力状态,如图 8所示。由图可知,井架与底座系统的最大Mises应力点位于井架二层台处,最大应力值为161.384MPa;在重力-推力载荷作用下,Mises应力时程曲线如图 9所示。由图可知,应力最大值为192.700 MPa。

|

| 图 8 重力载荷下井架与底座系统应力状态(800 kN钻柱) Fig.8 The stress distribution of the derrick and base system under the gravity load (900 kN of drill string) |

|

| 图 9 井架与底座系统应力时程曲线(800 kN钻柱) Fig.9 The stress-time curve of the derrick and base system (800 kN drill string) |

按照API Spec 4F《钻井与修井结构规范》2008年第三版中对许用应力的要求,钢结构的设计以“弹性设计法”为准则,必须遵循AISC335-89的许用应力设计法。该方法用于设计许用应力,规定许用应力设计的安全系数是1.67,井架和底座承载杆件材料为Q345,其屈服强度为345 MPa,许用应力为207 MPa。

由以上分析可知,该滑轨式HXJ180海洋钻修机带满立根(900 kN钻柱)重载移运时,最大Mises应力(224.500MPa)已超出许用应力,存在安全隐患。而带800 kN钻柱移运时,计算结果可满足重载移运条件。因此,建议对该滑轨式HXJ180海洋钻修机结构进行优化,最终实现满立根条件下重载移运工况要求。

4 结论与建议(1) 分析了滑轨式海洋钻修机重载滑轨式移运原理和工作过程。对平移模式下海洋钻修机重载井架与底座进行了模态分析,得出滑轨式HXJ180海洋钻修机前30阶固有频率均较低,任何外部振源极易引起井架与底座系统共振,建议通过结构优化避免发生共振。

(2) 建立了平移模式下海洋钻修机重载井架与底座稳定性分析与评价方法。计算获得滑轨式HXJ180海洋钻修机在平移工况下井架与底座系统均具有较好的稳定性,其稳定性临界负载比例系数等于2.2。

(3) 建立了平移模式下海洋钻修机重载井架与底座的移运极限承载能力分析与评价方法,利用该方法确定了滑轨式HXJ180海洋修井在平移工况下井架与底座系统的极限承载能力。研究方法也适用于陆上钻机移运的安全性评估。

| [1] | 杨汉立. 国内外石油钻机现状及我国钻机发展探讨[J]. 石油机械, 2003, 31 (7) : 59–63 . |

| [2] | 王定亚, 马广蛇, 侯文辉, 等. 浅谈国内快速移运钻机技术现状及发展建议[J]. 石油矿场机械, 2007, 36 (4) : 13–16 . |

| [3] | 张勇. 海洋钻机井架技术现状及发展趋势[J]. 石油机械, 2009, 37 (8) : 92–95 . |

| [4] | 中华人民共和国建设部.钢结构设计规范:GB 50017-2003[S].北京:中国计划出版社,2003. |

| [5] | 王颖, 赵振军, 宁建国. 环境激励下的石油钻机模态分析[J]. 西南石油大学学报, 2005, 27 (3) : 66–68 . |

| [6] | 李兆勇, 高学仕, 杨东平, 等. 含弯曲杆件的井架承载能力有限元分析[J]. 石油矿场机械, 2007, 36 (2) : 29–31 . |

| [7] | 祝娟, 邹龙庆, 冷建成. JJ160/41-K型钻井井架非线性稳定性分析[J]. 石油矿场机械, 2008, 37 (3) : 45–48 . |

| [8] | 裴峻峰, 王鲁豫. JJ225/43-K型石油钻机井架屈曲分析[J]. 化工机械, 2010, 37 (3) : 347–350 . |

| [9] | 关晓晶, 周国强, 郭奕珊. 海洋石油钻机井架动力特性分析[J]. 大庆石油学院学报, 2005, 29 (3) : 53–54 . |

| [10] | 苏一凡. 海洋修井机井架承载能力评估及结构改进分析[J]. 石油天然气学报, 2010, 32 (4) : 385–388 . |