2. 中国石化石油工程技术研究院

2. SINOPEC Research Institute of Petroleum Engineering

0 引言

随着石油勘探开发不断深入,钻井深度不断增加,钻遇地层日益复杂,深部地层机械钻速普遍较低。目前较为成熟的钻井提速技术主要有双驱复合钻井、高压喷射钻井和欠平衡钻井等,其分别通过提高钻头转速、提高钻头水马力及降低钻井液密度来提速。常见的旋转冲击钻井工具主要有液动式、风动式和电动式等多种[1-4],但受井下恶劣环境影响,其稳定性和寿命与现场要求还有较大差距,未能在石油钻井领域推广。国内曾尝试将液动冲击器配合螺杆钻具使用,把螺杆双驱复合钻进技术与冲击钻进技术相结合,提速效果非常显著。基于这个思路,设计了一种基于螺杆钻具驱动的、能够同时实现高速切削和高频冲击的旋冲钻井装置。该装置为新型井下提速工具的研制提供了一个新方向。

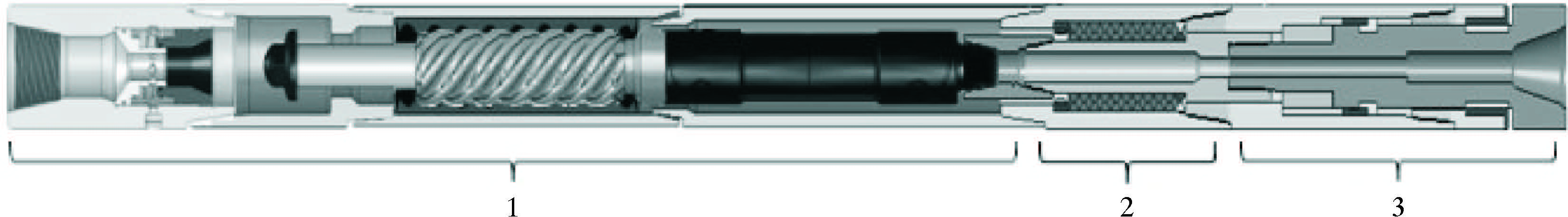

1 整体设计及结构新型井下螺杆驱动旋冲钻井装置整体设计方案如图1所示。该装置由螺杆钻具动力短节、传动短节和冲击发生机构3部分组成。螺杆钻具动力短节主要部件包括螺杆马达、万向轴、防掉总成及旁通阀。传动短节主要由传动轴和外壳体组成。冲击发生机构是装置的关键部分,其主要部件为上凸轮、外筒、TC静套、TC动套、下凸轮、下接头、挡瓦及锁母。

|

| 图 1 旋冲钻井装置整体结构方案图 Fig.1 The overall configuration of the rotary percussion drilling device |

2 冲击发生机构设计 2.1 基本结构

螺杆钻具在井下钻井液水力驱动下做旋转运动,将螺杆钻具输出的能量一部分带动钻头产生高速旋转,另一部分转化为从动件的高频往复冲击运动,这个运动转换机构就是冲击发生机构,也是旋冲钻井装置最核心的部件。该机构由相互啮合的下凸轮和上凸轮组成,下凸轮与芯轴设计为一体,上凸轮套在芯轴上并与下凸轮啮合。

2.2 冲击发生机构工作原理冲击发生机构中,与下凸轮为一体的芯轴上端通过花键连接螺杆转子,下端连接钻头。上凸轮连接螺杆定子及钻柱等从动件。工作时,钻井液水力能量驱动螺杆钻具转子转动,螺杆钻具转子带动芯轴和钻头旋转的同时,通过啮合凸轮机构将部分旋转能量转变成上凸轮及其他从动件的往复运动。从动件下行的过程中,在钻压及自身重力的作用下冲击下凸轮,下凸轮通过能量传递,将冲击能传递给钻头,实现对岩石的体积破碎,从而达到提高钻井机械钻速的目的。

2.3 机构参数设计 2.3.1 凸轮轮廓曲线设计上、下啮合圆柱凸轮组的功能是将螺杆钻具传递给下凸轮的扭矩转换为上凸轮沿轴向往复运动的动力。这个转换过程由上、下圆柱凸轮的啮合凸轮面实现,圆柱凸轮面的曲线设计是否合理将直接影响从动件的运动规律和动力转换效率,因此首先要完成凸轮面的曲线设计和优化。

常用的凸轮从动件基本运动规律有等速(直线)、等加等减(抛物线)、余弦加速度、正弦加速度和多项式等。但只用某种基本运动规律往往难以满足中、高速重载的要求,因此考虑采用改进型运动规律,即通过将基本运动规律按照需要进行合理地选取和组合,以得到所需要的特定运动规律。设计的总体原则是:①首先满足对运动规律的要求;②位移、速度和加速度曲线必须连续,避免刚性冲击和柔性冲击;③限制速度和加速度的最大值;④尽量降低加工难度。

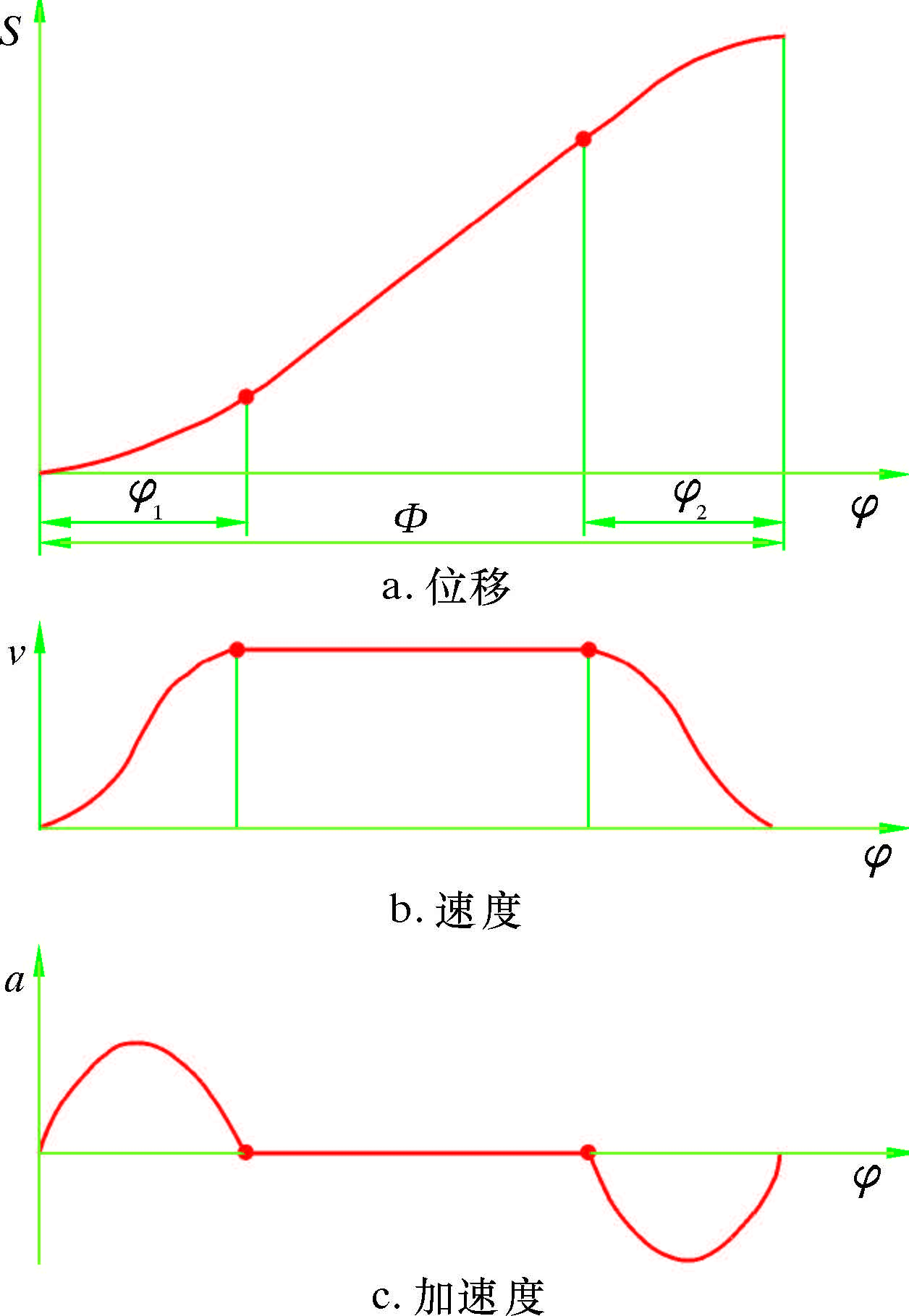

经过对比研究,将等速运动规律的简单易用性和正弦加速度运动规律的无冲击特性进行了组合[5],提出了应用改进型等速运动规律作为凸轮轮廓设计方案。在1个周期内,凸轮从动件位移S与凸轮转角φ的关系曲线如图2a所示。其中位移曲线即为凸轮面中径轮廓展开图,其明显分为3段,即主体为中间的直线,两端过渡为正弦曲线。

|

| 图 2 改进型凸轮轮廓等速运动规律 Fig.2 Improved constant movement of the cam profile |

对从动件位移与凸轮转角的关系方程求导,可分别得到从动件速度v和加速度a与凸轮转角φ的关系式。经过推导,其规律如图2b和图2c所示。从加速度图可见,曲线全程连续且最大加速度值变为有限值,有效减小了冲击,可延长凸轮寿命。

2.3.2 凸轮推程角设计为满足冲击的需要,在设计凸轮轮廓时必须首先确定合适的推程角度α。通过对冲程进行受力分析,可确定机构自锁的临界回程提升角,确保推程角度小于这个临界角度即可。下面对圆柱凸轮推程段的受力进行分析。

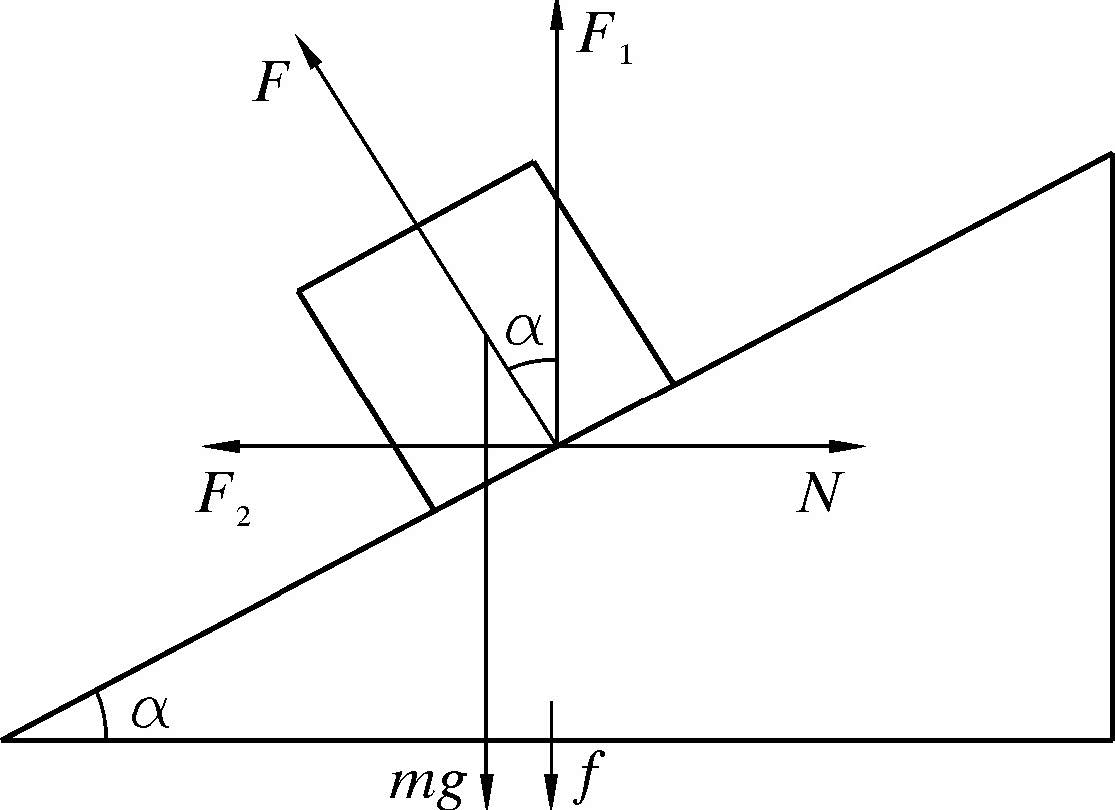

凸轮外部的花键传递了螺杆转子的扭矩,表现在当上凸轮往复运动时,花键部位会产生很大的摩擦阻力来阻碍其运动。假设在这个临界提升角度下,上凸轮恰好被提升,其受力分析如图3所示。

|

| 图 3 凸轮提升段受力分析图 Fig.3 The force analysis of the cam lift section |

图3中:F为下凸轮对从动件的支持力,可分解为纵向分力F1和横向分力F2,F1即为上凸轮所受的提升力,F2为花键所受圆柱凸轮动力转换体的横向力;m为从动件质量;N为花键所受外筒的正压力;f为上凸轮提升时花键所产生的摩擦力。

由横向力平衡可得F2=N。由纵向力平衡可知,当F1≥mg+f时,上凸轮才能被提升。当从动件质量远小于上凸轮所受的提升力F1、取滑动摩擦因数μ=0.15时,可求得圆柱凸轮动力转换体最大临界提升角为82°。因为提升角越小,摩阻越小,所以首取提升角5°进行原理样机加工及试验。

2.3.3 动力转换所需扭矩计算螺杆钻具是旋转冲击复合钻井工具的动力源,其选择的依据是螺杆钻具输出的扭矩及其转速[6-7],为此必须求出工具从动件做往复运动所需要的扭矩。根据钻井工艺实际情况,取钻压P=50~200 kN,钻头扭矩Mb=10 kN·m。根据图3受力分析可知,螺杆钻具输出的扭矩与F2产生的扭矩及钻头扭矩相平衡,因此有如下的平衡关系式:

(1)

(1) 式中:r为圆柱凸轮动力转换体中径,m;M输为螺杆钻具输出的扭矩,N·m。

F1和钻压是作用力与反作用力关系,即F1=P,再将F2=F1tgα代入式(1),求得螺杆钻具的输出扭矩M输,再加上钻头扭矩可作为选择螺杆钻具的依据。为明确各参数之间的变化规律,计算得出了不同提升角对应的推程高度和输出扭矩,如表1所示。表中P50表示钻压为50 kN,以此类推。

| 提升角/(°) | 推程高/mm | 输出扭矩/(N·m) | |||

| P50 | P100 | P150 | P200 | ||

| 5 | 15.8 | 207.785 | 415.570 | 623.355 | 831.140 |

| 4 | 12.7 | 166.076 | 332.152 | 498.228 | 664.304 |

| 3 | 9.5 | 124.468 | 248.936 | 373.404 | 497.872 |

| 2 | 6.3 | 82.937 | 165.874 | 248.811 | 331.748 |

| 1 | 3.3 | 41.456 | 82.912 | 124.368 | 165.824 |

2.3.4 冲击频率

对于1周有n个完整啮合轨道的凸轮面,由螺杆钻具转子带动,每转动1周就实现从动件n次往复运动。实际应用中,n值可根据需要选择,对于试验样机初选n=2,即凸轮具有2个完整周期的啮合轨道,当螺杆钻具转速在95~200 r/min之间时,旋冲钻井工具试验样机往复运动的频率为:

(2)

(2) 式中:f为旋冲钻井工具往复运动的频率,Hz;R为螺杆钻具的转速,r/min。

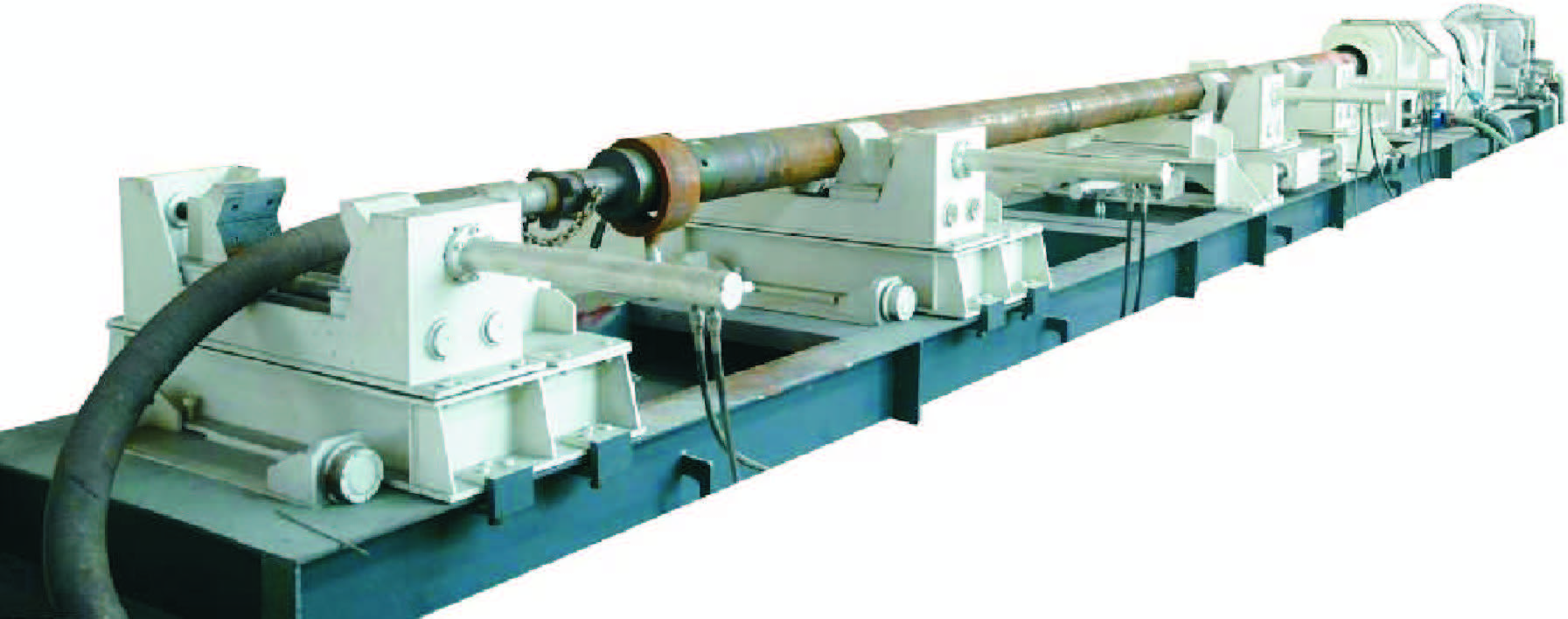

3 试验测试 3.1 试验目的试验测试的目的是进行工具扭矩、转数及冲击频率的测试,并与螺杆扭矩和转数对比,验证旋转冲击钻井装置机理的有效性和设计的合理性。项目组在参考文献[8]和[9]的基础上,在德州联合石油机械厂改造了室内试验测试台架,并于2013年12月19日对试验样机完成了试验测试。

3.2 主要试验设备和工具在计算机仿真模拟的基础上加工完成了1套试验样机,用以开展室内试验和分析。试验所用钻井泵额定排量40 L/s,额定泵压15 MPa。螺杆用整机试验台架如图4所示,对试验台架的进、排水口进行了接头改造,特制了进、排水及测试接头。

|

| 图 4 螺杆用整机试验台架照片 Fig.4 The PDM test bench |

3.3 试验过程及分析

由于试验目的仅为功能验证,所以试验介质采用清水。试验过程中,在样机底部安装了支架,并用弹簧加载20 kN预紧力支撑支架提供钻压[10]。组装完毕后,开泵并逐步提高排量,从20 L/s开始,每提高1 L/s排量记录1次泵压、螺杆转子转速、扭矩和冲击频率并观察冲击情况。完成测试后,冲击发生机构核心部件上、下凸轮存在轻微磨损,其他保持完好。试验测试结果见表2。

| 序号 | 排量/(L·s-1) | 泵压/MPa | 转子转速/(r·min-1) | 扭矩/(N·m) | 频率/Hz |

| 1 | 20 | 2.4 | 95 | 623 | 3.2 |

| 2 | 21 | 2.6 | 103 | 618 | 3.4 |

| 3 | 22 | 2.8 | 108 | 620 | 3.6 |

| 4 | 23 | 3.0 | 113 | 651 | 3.8 |

| 5 | 24 | 3.3 | 117 | 607 | 3.9 |

| 6 | 25 | 3.5 | 124 | 597 | 4.1 |

| 7 | 26 | 3.6 | 128 | 595 | 4.3 |

| 8 | 27 | 3.8 | 133 | 595 | 4.4 |

| 9 | 28 | 4.2 | 140 | 580 | 4.7 |

| 10 | 29 | 4.2 | 141 | 587 | 4.7 |

| 11 | 30 | 4.5 | 148 | 583 | 4.9 |

| 12 | 32 | 5.0 | 156 | 582 | 5.2 |

样机试验测试结果表明,该工具能够将螺杆的旋转动力转化为冲击发生机构的往复冲击,附加20 kN钻压情况下,泵压比单用螺杆高出1.5 MPa,扭矩、转速与单用螺杆基本一致,摩擦消耗扭矩较小,上、下凸轮存在轻微磨损,其他保持完好,装置结构和功能达到了设计要求。

4 结论(1) 提出了一种将螺杆钻具的旋转运动转换为冲锤往复运动的旋冲钻井工具设计理念,该工具同时具有螺杆复合钻进和高频冲击联合破岩的突出优点,且结构简单,具有良好的应用前景。

(2) 对旋转冲击复合钻井装置的冲击发生机构工作机理和关键部件参数开展了分析与设计,研发了一种全新的旋转动力驱动的冲击发生机构。

(3) 样机试验测试结果表明,按照设计方案加工的样机能够将螺杆旋转运动转化为冲击发生机构冲锤的高频往复冲击,装置结构和功能达到了设计要求,且装置结构简单,加工容易,性能可靠。

(4) 为提高工具的可靠性,需进一步完善装置结构和选材,如增加防脱机构、设计凸轮密封油浴装置和增强表面处理等;同时为发挥工具现场使用效能,需开展钻井液性能、钻井参数与工具结构参数的匹配研究。

| [1] | 黄仁山. 油气工业可借鉴的冲击回转钻进技术[J]. 石油钻探技术, 1996, 24 (4) : 16–17 . |

| [2] | 李昱, 张海滨. 液动冲击旋转钻井技术及其发展趋势[J]. 石油矿场机械, 2006, 35 (3) : 107–109 . |

| [3] | 菅志军, 张玉霖, 王茂森, 等. 冲击旋转钻进技术新发展[J]. 地质与勘探, 2003, 39 (3) : 78–83 . |

| [4] | 史玉才, 管志川, 张欣, 等. 使用螺杆钻具条件下钻井水力参数优化设计方法[J]. 石油钻探技术, 2014, 42 (2) : 33–36 . |

| [5] | 邵世权, 刘霞. 凸轮轮廓曲线方程形式的探讨与研究[J]. 机械研究与应用, 2014 (3) : 1–2 . |

| [6] | 李明谦, 黄继庆. 螺杆钻具的应用现状及未来发展建议[J]. 石油机械, 2006, 34 (5) : 73–76 . |

| [7] | 张东海, 熊立新, 刘晏华. 螺杆钻具的应用现状及发展方向[J]. 断块油气田, 2000, 6 (4) : 47–50 . |

| [8] | 张昊, 李晶. 液动冲击器测试实验台设计[J]. 河南科技, 2013 (19) : 106 . |

| [9] | 吴忠杰, 林君, 彭枧明, 等. 液动射流式冲击器冲击功测量方法及仪器研究[J]. 仪器仪表学报, 2006, 27 (9) : 1037–1040 . |

| [10] | 刘在同, 王建伟. 土耳其盐穴地下储气库大井眼钻井技术[J]. 石油钻采工艺, 2015, 37 (2) : 32–34 . |