0 引 言

近年来,连续管作业技术[1]广泛应用于油气田勘探开发领域。连续管管径小且具有弹性强、韧性大和无法旋转等特性[2, 3],一旦井下遇卡,通常的解卡方法是大力拉拔,断脱后分段打捞,易造成连续管报废,同时施工程序复杂且周期长。为此,开发了热熔式连续管内切割技术,该技术通过电缆将工具下入连续管内卡点附近,熔断后提出卡点上的连续管,不涉及炸药或危险化学品,在印度尼西亚苏里区块成功打捞ø38.1 mm遇卡连续管。

1 问题的提出Foroda1x井位于印度尼西亚巴布亚群岛,为卡苏里区块一口预探井,该井井深5 897 m,在试油测试工作时,为加强排液强度,使用连续管及注氮设备进行气举排液,期间由于压差控制不合理,造成井内ø73.0 mm(2 7/8 in)油管缩径变形,致使井内连续管遇卡,反复上提活动油管解卡无效,并从井口处断脱,遂进行连续管热熔式内切割工艺解卡打捞。

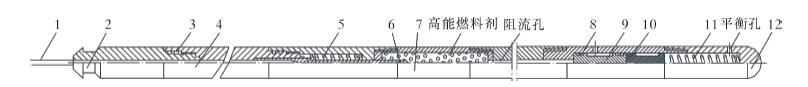

2 技术分析 2.1 工具组成及功能热熔式内切割工具由电缆连接器、热能发生器、切割喷嘴、压力平衡套及导向头等组成,结构见图 1。工具串通过电缆下入,电缆连接器连接电缆及下部工具串,为热能发生器提供启动电流。加重杆为工具串组合进行配重,保证工具顺利下入。热能发生器内部装有电阻元件,施加电流后启动热能触发器,释放温度高于550 ℃的热能。热能发生腔筒置于热能发生器下部,用于放置高能燃料剂(镁+助燃剂+氧化剂)。阻流孔提供能量束的运动阻力,作用是均匀释放能量。周向切割喷嘴作用是将高压和强热气体离子束喷射到连续管,周向切割。压力平衡套可缓冲及平衡热能发生器传递下来的压力,使其可以集中作用在连续管固定位置的周向管壁上。导向头起导向及减小工具串下入时的阻力作用[4]。

|

| 图 1 热熔式内切割工具结构示意图 Fig. 1 Structural schematic of fusing inner-cutting tool 1—电缆;2—电缆头;3、8—密封圈;4—加重杆;5—电热头通电调节弹簧;6—电热头;7—热能发生腔筒;9—活塞;10—缓冲平衡套;11—平衡弹簧;12—导向头。 |

通过电缆传输大于500 mA的电流,触发热能发生器内的电热头电阻,所产生的热量(高于550 ℃)引燃高能燃料剂,其中的镁粉在助燃剂和氧化剂的作用下剧烈燃烧而产生高压和强热,其内粒子的热运动加剧,粒子之间发生强烈碰撞,在高温作用下所有原子全部电离,产生高能离子气体。在此过程中由于内压增大,通过阻流孔流入下腔,推动滑套下行,露出喷嘴,使工具内、外连通,此时高压和强热(高于2 000 ℃)气体离子束通过喷嘴喷射到连续管内部周向管壁进行热熔切割。这种高能粒子束是具有冲击性的原子微颗粒,这一特性可保证连续管切断口的平整[4, 5, 6]。

2.3 19.1 mm热熔式内切割工具主要参数电缆连接器长360 mm,加重杆长3.04 m(可依据需要改变),热能发生器短节长250 mm,热能发生腔筒长550 mm,阻流孔短节长350 mm,喷射口16个,喷射口直径1.0 mm。

2.4 切割工艺及注意事项热熔式内切割工艺采用电缆输送,并通过电缆输入电流激发热能发生器,进而引燃高能燃料剂,所产生的高压和高于2 000 ℃的强热气体离子束通过喷嘴喷射到连续管周向管壁进行热熔切割[7]。

通常情况下,需在连续管切割部位以下1~2 m处开孔,使管内、外压力平衡,消减切割部位应力,保证切割管柱成功及切割工具不被卡阻。另外,切割时会产生巨大的压力波动,可通过这个开孔将管柱内的液体排到环空中,使喷射出的高能粒子束周向切割能量稳定地作用在连续管上。开孔工具与切割工具原理相同,只是喷嘴分布方向和燃料剂药量有所区别[5, 6, 8]。

在下入热熔式内切割工具之前,需对连续管内通径进行模拟工具的检查,并试放试提,防止内切割工具串带药粉卡于连续管管柱内。模拟工具的长度与外径应与热熔式内切割工具串相同。在喷嘴下方设置有平衡机构,可起缓冲和减振作用[4]。

3 现场应用及效果分析 3.1 工况分析与工具选择Foroda1x井测试管柱为ø73.0 mm油管,排液时下入ø38.1 mm连续管,遇卡后采取大力上提和上、下活动等措施,其后从井口断脱,并落入ø73.0 mm油管内150 m处(弯曲),后使用ø38.1 mm篮式卡瓦捞筒捞获落鱼提至井口,又将连续管在井口处与油管固定后上、下活动及旋转等操作,连续管仍未能解卡,考虑到大力上提会使连续管在井筒内断脱下落造成复杂事故,遂采用热熔式内切割工艺。选择外径为19.1 mm的热熔式内切割工具,用直径为5.6 mm的单芯电缆送入。

3.2 施工步骤(1)在井口对遇卡的连续管施加200 kN的上提力,在保持上提力的同时下入ø5.6 mm单芯电缆带ø19.1 mm等径等长的模拟切割工具,作用是通井,通至4 760 m遇阻,提出模拟工具。

(2)组装径向开孔工具,测试电缆头及各连接部分的电流值,确定不发生短路,保证热能发生器能够启动。

(3)在井口保持对遇卡的连续管施加200 kN的上提力,下入ø5.6 mm单芯电缆带ø19.1 mm的径向开孔工具,至4 754 m处通过电缆输送500 mA开启电流进行开孔,井口小环空有明显液流溢出,说明开孔成功,后提出开孔工具。

(4)组装热熔式内切割工具,测试电缆头及各连接部分的电流值,保证热能发生器能够启动。

(5)在井口保持对遇卡连续管施加200 kN上提力,下入ø5.6 mm单芯电缆带ø19.1 mm热熔式切割工具,至4 753 m处通过电缆输送500 mA开启电流,实施切割作业,后提出切割工具。

(6)试提连续管,管柱自由活动,井口显示连续管上提拉力至正常值129 kN,切割成功。用井架大钩起出部分连续管至地面,与连续管滚筒上的连续管焊接后起出井内4 753 m连续管。

3.3 工艺分析(1)从喷嘴高速飞出的金属粉混合物在强热和高压的条件下能形成高能离子束,利用其熔断性进行作业,满足遇卡连续管的切割作业要求[9]。

(2)将ø19.1 mm的热熔式切割工具下入内径为31.8 mm的连续管,并成功将连续管切断,显示了工艺的独特性,满足小管径遇卡管柱内切割打捞需求。

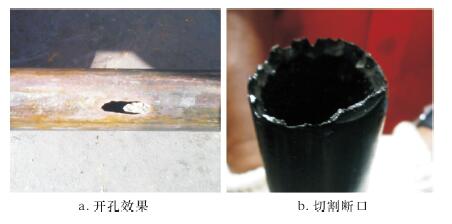

(3)热熔式内切割工具有效解除了连续管在井内的卡阻,开孔长5.0 cm,宽1.5 cm(见图 2a)。将ø38.1 mm连续管在4 753 m完全切断,切割断口呈规则波浪状(见图 2b),收到预期效果。

|

| 图 2 开孔效果及切割断口 Fig. 2 Opening effect and cutting fracture |

(1)连续管作业管柱遇卡时,采用热熔式内切割工艺是一种有效的解卡方法,解决了连续管遇卡管柱小管径、强弹性、大韧性和无法旋转等打捞难题,为打捞小直径连续管等遇卡管柱拓展了思路和方法,同常规的方法相比缩短了事故处理时间。

(2)热熔式内切割工艺避免了大力拉拔和活动解卡带来的连续管管材塑性变形和屈曲变形等不可逆转的损伤,保证了切割点上部连续管完整并可继续使用。

(3)热熔式内切割工艺不使用炸药或危险物质,工艺安全,建议将其使用到油管和钻杆遇卡的作业场合。

| [1] | 管锋, 马卫国, 张锦刚, 等.连续管钻井系统压力损失实验研究[J].钻采工艺, 2014, 37(4):26-29. |

| [2] | 陈朝伟, 周英操, 申瑞臣, 等.连续管钻井减摩技术综述[J].石油钻探技术, 2010, 38(1):29-31. |

| [3] | 胡亮, 高德利.连续管钻定向井工具面角调整方法研究[J].石油钻探技术, 2015, 43(2):50-53. |

| [4] | GRAY K L, ESTES J D.Cutting tool for use in a wellbore tubular:7383876B2[P].2005-09-29. |

| [5] | 郭红军, 张宝和, 刘俊峰, 等.镁粉切割工具在YH23-1-26气井事故处理中的应用[J].石油天然气学报, 2008, 30(3):387-388. |

| [6] | 何钧, 陈竹, 罗海全, 等.镁粉切割技术在电泵管柱解卡作业井中的应用[J].钻采工艺, 2004, 27(6):62-63. |

| [7] | COLE J F.Pyro technology for cutting drill pipe and bottom hole assemblies[C]//SPE/IADC Drilling conference.1999:24-30. |

| [8] | 郭志勤, 张全立, 强杰.小井眼钻井装备及配套工具新进展[J].石油机械, 2003, 31(1):50-52. |

| [9] | 张宝和, 吕瑞典, 李怀仲, 等.镁粉切割工具在小井眼事故处理中的应用[J].石油机械, 2008, 36(8):78-80. |