2. 中国石油集团工程技术研究院;

3. 中国石油天然气集团公司海洋工程重点实验室;

4. 中海油安全技术服务有限公司

2. CNPC Research Institute of Engineering Technology;

3. Key Laboratory of Ocean Engineering, CNPC;

4. CNOOC Security & Technology Services Co., Ltd

0 引 言

海底油气管道夹具维修技术是海底油气管道众多维修技术之一[1]。该技术可以用于海底油气管道局部较大的机械破坏或泄漏、腐蚀穿孔、裂纹、轴向或周向凹痕和环焊缝处的缺陷修补。海底油气管道夹具设备是海底油气管道夹具维修技术的关键部件,而密封技术为夹具设备的关键技术,直接决定管道夹具维修的成败。

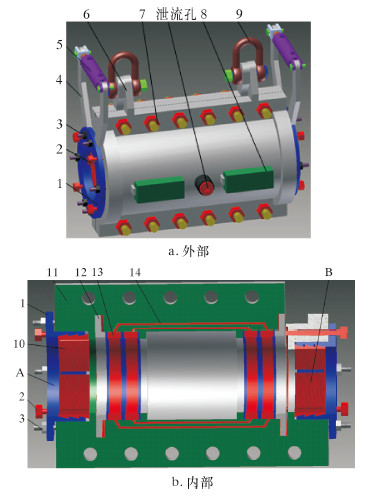

1 结构设计依据国际海洋工程海底管道维修推荐指导相关规范[2],设计了全结构法兰盘压缩密封型海底油气管道夹具,其结构如图 1所示[3]。该夹具可用于海底油气管道永久性维修工作。周向密封和轴向密封采用双密封结构,增强了整个夹具设备密封的可靠性。

|

| 图 1 全结构法兰盘压缩密封型海底油气管道夹具结构示意图 Fig. 1 Structural schematic of full structure flange compression sealing type subsea pipeline clamp |

海底油气管道夹具密封采用预压缩软密封技术。对于海底油气管道夹具周向密封,依靠密封螺栓沿夹具轴向方向运动,对压缩碗施加预压缩轴向力。压缩碗沿轴向方向运动对周向密封模块施加预压缩力。密封模块中密封材料轴向被压缩,其结果是径向方向伸长,与海底管道外壁接触,形成初始密封。随着密封螺栓轴向预紧力增大,密封模块中的密封材料与夹具和海底管道外壁接触力增大,直至满足压力密封要求。图 1b中A部分为夹具未对管道周向密封及未锁定时的初始状态,B部分为夹具对管道已完成周向密封和锁定状态。

海底油气管道夹具轴向密封则是对夹具本身的轴向密封。2个半块夹具主体闭合后,通过拧紧主螺栓,对夹具主体内的轴向密封条施加预压缩力,轴向密封条被夹具主体压缩,轴向密封条与2个夹具主体接触,形成初始密封。伴随主螺栓施加预紧力增大,轴向密封条与2个夹具主体密封表面接触力增大,直至满足压力密封要求。周向密封和轴向密封在交接处完成接触密封,最终实现夹具对海底油气管道维修所需的全密封要求。

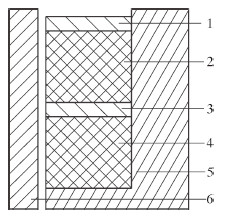

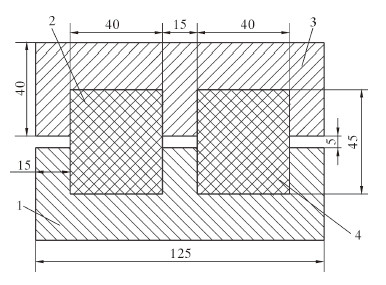

2 夹具密封模拟计算 2.1 周向密封模拟计算 2.1.1 模型建立本部分以夹具的周向密封模块为研究对象。周向密封模块为轴对称结构,采用轴对称单元进行模拟。双密封周向密封模块结构计算模型如图 2所示。

|

| 图 2 双密封结构示意图 Fig. 2 Structural schematic of dual sealing |

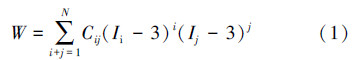

对于橡胶材料,描述其本构关系的模型较多,夹具的周向密封模块和轴向密封条的力学行为可采用多阶项的Mooney-Rivlin模型来描述[4],即

输油输气管道、夹具主体和隔环为钢(刚性材料),密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3。

橡胶受力过程中发生的变形较大,分析此类非线性大变形时,橡胶采用4节点CAX4RH单元划分网格,其余刚性材料采用CAX4R单元划分网格[5]。 考虑接触摩擦因数,橡胶与夹具主体、隔环和输油输气管道之间的接触摩擦因数设为0.5,隔环与夹具主体之间的摩擦因数设为0.1。夹具结构的几何参数如表 1所示。

| 零件名称 | 内径 | 外径 | 高度 |

| 管道 | 179 | 219 | 140 |

| 分隔环 | 230 | 350 | 10 |

| 夹具 | 350 | 430 | 140 |

| 橡胶材料 | 230 | 350 | 50 |

分析时采用二维轴对称模型,模型的对称面添加轴对称约束,管道和夹具采用完全对称固定。载荷采用表面压力载荷,施加预压缩轴向载荷。

2.1.3 计算结果在夹具周向密封压力满足10 MPa的条件下,橡胶与夹具主体、隔环和输油输气管道之间的接触采用不同的摩擦因数,利用有限元方法对夹具的周向密封性能进行模拟计算。

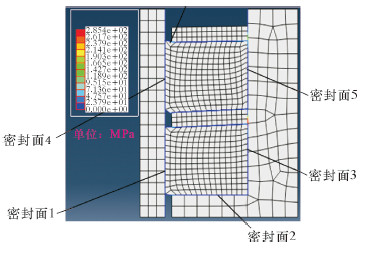

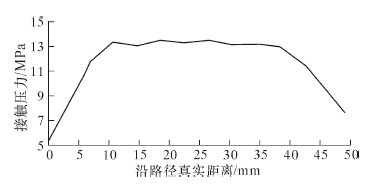

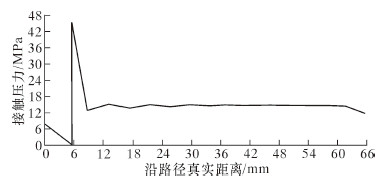

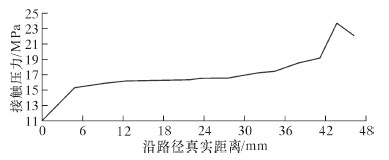

橡胶2的材料硬度为85 IRHD[6],弹性模量14.04 MPa,泊松比0.499。模型参数分别为C10=1.870,C01=0.470。橡胶1的材料硬度为65 IRHD[7],弹性模量5.52 MPa,泊松比0.499。模型参数分别为C10=0.736,C01=0.184。螺栓施加的预紧力为20 MPa。图 3为模拟的密封面接触压力云图。各密封面的接触压力曲线见图 4~图 8。

|

| 图 3 密封面接触压力云图 Fig. 3 The contact pressure distribution of the sealing surface |

|

| 图 4 密封面1接触压力曲线 Fig. 4 The contact pressure curve of sealing surface 1 |

|

| 图 5 密封面2接触压力曲线 Fig. 5 The contact pressure curve of sealing surface 2 |

|

| 图 6 密封面3接触压力曲线 Fig. 6 The contact pressure curve of sealing surface 3 |

|

| 图 7 密封面4接触压力曲线 Fig. 7 The contact pressure curve of sealing surface 4 |

|

| 图 8 密封面5接触压力曲线 Fig. 8 The contact pressure curve of sealing surface 5 |

在密封材料橡胶1中,密封面1和密封面2为主密封面。其中,密封面1中接触压力达到12.5 MPa的长度为32 mm,密封面2中接触压力达到12.5 MPa的长度为35 mm,密封面3中接触压力达到12.5 MPa的长度为32 mm。 在密封材料橡胶2中,密封面4和密封面5为主密封面。其中,密封面4中接触压力达到12.5 MPa的长度为36 mm,密封面5中接触压力达到12.5 MPa的长度为36 m。实现密封的条件为2接触表面接触压力大于等于密封压力,同时试验压力应为密封压力的1.25倍[8],因此接触压力应大于12.5 MPa。使用2种不同硬度的密封材料后,2种密封材料对夹具和管道实现密封时最大密封压力基本相同,这在一定程度上降低了压缩时对密封材料的破坏性。

在满足10 MPa压力的密封要求下,橡胶与夹具主体、隔环和输油输气管道之间的接触摩擦因数取0.1、0.2、0.3、0.4、0.5、0.6和0.7,通过有限元模拟计算,在计算模型不发生严重畸变的情况下,只有摩擦因数为0.5、0.6和0.7的情况才满足密封要求。此时所需施加的预紧力如表 2所示。

| 序号 | 摩擦因数 | 螺栓预紧力/MPa |

| 1 | 0.5 | 20 |

| 2 | 0.6 | 21 |

| 3 | 0.7 | 22 |

研究结果表明,在摩擦因数取0.5的情况下,达到夹具周向密封要求所需施加的预紧力最小。在夹具周向密封设计中,双密封模块中采用不同硬度的密封材料,密封材料压缩破坏可能性得到了降低,延长了橡胶密封材料的使用寿命,进而从整体上提高了夹具设备密封的可靠性。

2.2 轴向密封模拟计算 2.2.1 模型建立本部分以夹具的轴向密封条为研究对象。轴向密封条为轴对称结构,采用轴对称单元模拟。轴向双密封结构模型和计算模型几何参数如图 9所示。

|

| 图 9 夹具轴向密封结构计算模型 Fig. 9 The calculation model of the clamp axial sealing structure |

分析时采用二维轴对称模型,模型的对称面添加轴对称约束,夹具主体2采用完全对称固定。载荷采用表面压力载荷,施加预压缩轴向载荷。

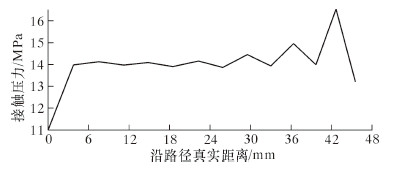

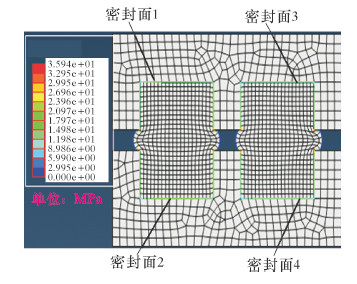

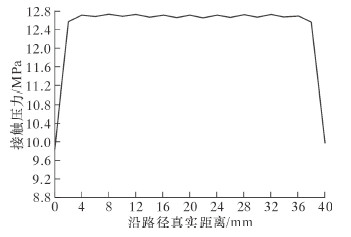

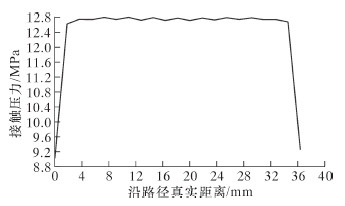

2.2.3 计算结果(1)夹具轴向密封性能计算中,橡胶1和橡胶2的材料硬度为85 IRHD,弹性模量7.8 MPa,泊松比0.499。模型参数分别取为C10=1.870,C01=0.470。螺栓施加的预紧力为8.5 MPa。图 10为模拟的密封面接触压力云图。密封面接触压力曲线如图 11所示。 在密封材料橡胶1中,密封面1和密封面2为主密封面。在密封材料橡胶2中,密封面3和密封面4为主密封面。4个密封面的接触压力相同。密封面接触压力达到12.5 MPa的长度为36 mm。实现接触压力密封条件为2接触表面接触压力大于等于密封压力,模拟计算接触压力大于10 MPa的密封压力需求,同时满足试验压力为设计压力1.25倍的密封要求。

|

| 图 10 密封面接触压力云图 Fig. 10 The contact pressure cloud of sealing surface |

|

| 图 11 密封面接触压力曲线(材料硬度85 IRHD) Fig. 11 The contact pressure curve of sealing surface (material 85 IRHD) |

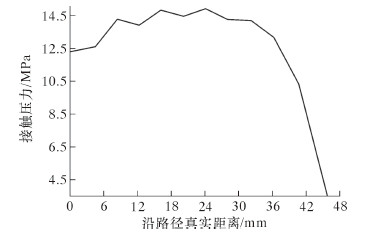

(2)夹具轴向密封性能计算中,橡胶1和橡胶2的材料硬度为65 IRHD,弹性模量为5.52 MPa,泊松比0.499。模型参数分别为C10=0.736,C01=0.184。螺栓施加的预紧力为9.0 MPa。密封面接触压力曲线如图 12所示。在密封材料橡胶1中,密封面1和密封面2为主密封面。在密封材料橡胶2中,密封面3和密封面4为主密封面。4个密封面的接触压力相同。密封面接触压力达到12.5 MPa的长度为36.1 mm。实现接触压力密封条件为2接触表面接触压力大于等于密封压力,模拟计算接触压力大于10 MPa的密封压力需求,同时满足试验压力为设计压力1.25倍的密封要求。

|

| 图 12 密封面接触压力曲线(材料硬度65 IRHD) Fig. 12 The contact pressure curve of sealing surface (material 65 IRHD) |

由2.2.3节的(1)和(2)可知,在满足10 MPa的密封要求下,选取硬度为85 IRHD的橡胶材料,施加较小的螺栓预紧力即可满足密封需求。因此,在满足密封要求的情况下,可选择硬度为85 IRHD的橡胶密封材料,以减小螺栓预紧力,减小预紧螺栓的直径和夹具耳板厚度,进而减轻整个夹具设备的质量。

在满足10 MPa密封要求的情况下,橡胶与夹具主体之间的接触摩擦因数取0.1、0.2、0.3、0.4、0.5、0.6和0.7,通过有限元模拟计算,在计算模型不发生严重畸变的情况下,满足密封要求所需的预紧力模拟计算结果如表 3所示。由表 3可知,硬度为85 IRHD的橡胶在摩擦因数为0.1时不满足密封要求;硬度为65 IRHD的橡胶在摩擦因数为0.1和0.2时不满足密封要求。

| 序号 | 摩擦因数 | 螺栓预紧力/MPa | |

| 硬度85 IRHD | 硬度65 IRHD | ||

| 1 | 0.1 | 不满足密封要求 | 不满足密封要求 |

| 2 | 0.2 | 8.5 | 不满足密封要求 |

| 3 | 0.3 | 8.5 | 9.0 |

| 4 | 0.4 | 8.5 | 9.0 |

| 5 | 0.5 | 8.5 | 9.0 |

| 6 | 0.6 | 8.5 | 9.0 |

| 7 | 0.7 | 8.5 | 9.0 |

由表 3可知,硬度为85 IRHD的橡胶在摩擦因数为0.1时不满足密封要求;硬度为65 IRHD的橡胶在摩擦因数为0.1和0.2时不满足密封要求。

3 结 论(1)按照海底油气管道维修需求,设计了全结构法兰盘压缩密封型海底油气管道夹具。该夹具采用双密封结构实现对海底油气管道维修所需的全密封要求,提高了夹具设备维修的可靠性。

(2)以ø219 mm海底油气管道维修夹具为例,利用ABAQUS软件对其周向密封和轴向密封进行了有限元建模。在满足10 MPa密封压力的要求下,夹具周向密封采用不同硬度的橡胶密封材料,这样可降低密封圈压缩损坏的概率,延长橡胶密封圈的寿命,提高夹具密封的可靠性。

(3)夹具的轴向双密封采用同种硬度较高的密封材料,在满足10 MPa密封压力的要求下,所需施加的螺栓预紧力较小。这在一定程度上减小了预紧螺栓的直径和夹具耳板厚度,进而减轻了整个夹具设备质量,有利于水下环境下的施工安全。

(4)考虑摩擦因数的影响,计算了在满足10 MPa密封压力要求下螺栓所需施加的预紧力,结果表明有限元模拟计算能够为海底管道夹具的密封设计提供依据,进而能够对夹具的整体结构设计进行优化,同时可对现场应用提供指导。

| [1] | 赵兵杰,朱宏武,唐德渝,等.海底油气管道夹具维修技术[J].海洋工程,2013,31(3):95-100. |

| [2] | DNV.Recommended practice DNV-RP-F113 pipeline subsea repair[S].[S.l.]:OCTOBER,2007. |

| [3] | ZHAO B J,ZHU H,ZHANG S,et al.Desing of subsea oil and gas pipeline repair clamp[C]//ASME Pressure Vessels & Piping Conference.Boston, Massachusetts,USA,2015. |

| [4] | 陈志,高钰,董蓉,等.机械密封橡胶O形圈密封性能的有限元分析[J].四川大学学报(工程科学版),2011,43(5):234-239. |

| [5] | 石亦平,周玉蓉.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006. |

| [6] | 王财生,秦瑶,安琦.机械密封O形橡胶密封圈力学行为的有限元分析[J].华东理工大学学报(自然科学版),2013,39(6):761-767. |

| [7] | 关文锦,杜群贵,刘丕群.橡胶O形圈密封性能的有限元分析[J].润滑与密封,2012,37(6):60-64. |

| [8] | 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.压力容器:GB 150.1-150.4——2011[S].北京:中国标准出版社,2011. |