2. 中石化西南石油工程有限公司固井分公司;

3. 油气藏地质与开发工程国家重点实验室

2. Cementing Company of Sinopec Southwest Petroleum Engineering Co., Ltd.;

3. State Key Laboratory of Oil & Gas Reservoir Geology and Exploitation

0 引 言

随着国家对油气资源需求的不断增长,石油天然气勘探开发所面临的形势更趋复杂,深井、超深井和大位移井等复杂井的钻探工作量也逐年增多,从而导致钻井作业的难度也越来越大,钻具断裂的事故时有发生,其中由于钻具疲劳而导致的断裂事故占有很大的比例[1, 2, 3, 4]。API Spec-7[5]、API Spec 5D[6]和ISO/DIS 11960[7]对钻具材料的拉伸、冲击、硬度、化学成分及夹杂物等做了比较详细的规定,但都没有提到材料疲劳性能的要求,更未涉及对其疲劳性能进行测试。笔者拟在此对165ksi级和传统的S135级2种高强度钻杆钢进行旋转弯曲疲劳试验,对比研究不同可靠度下疲劳强度与寿命的关系。试验采用可靠性设计方法评价2种高强度钻杆钢的疲劳性能,以期为深井、超深井钻杆选材、可靠性设计提供基础数据和理论依据。

1 材料与试验按照ASTM A751[8]标准,采用PMI-MASTER PRO直读光谱仪对2种钻杆钢进行取样分析,结果见表 1。165ksi钢的屈服强度和抗拉强度分别为1 135和1 195 MPa,S135钢的屈服强度和抗拉强度分别为929和1 047 MPa。

| 钢级 | C | Si | Mn | P | S | Ni |

| 165ksi | 0.25 | 0.28 | 0.58 | 0.008 | 0.001 | 0.69 |

| S135 | 0.45 | 0.20 | 1.10 | 0.011 | 0.002 | 0.05 |

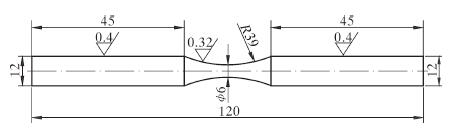

将2种钻杆钢本体轴向取样后加工成如图 1所示的疲劳试样。

|

| 图 1 钻杆疲劳试样 Fig.1 Drill Pipe Fatigue Specimen |

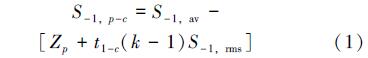

对于石油钻具的旋转弯曲疲劳试验中靠近疲劳极限的长寿命区,使用配对升降法来进行试验。由于疲劳试验在高应力区,试件的疲劳寿命较短,随着试验应力的减小,试件的疲劳寿命会逐渐变长,最后应力-转数曲线便趋于平稳。经典理论公认钢试件如经历107次循环仍未失效,则再增加循环次数一般也不会再失效,把107次循环下仍未失效的最大应力作为持久极限。用升降法预测疲劳极限时,在预估疲劳极限附近3~5级应力水平下进行试验,应力增量取20~30 MPa。试样寿命达到107时记为“越出”,试样寿命小于107时记为“破断”,试样“破断”或“越出”即停止试验。如果高一级应力水平试样“破断”,则降低应力水平再做一个试样;如果低一级应力水平“越出”,则升高应力水平再做一个试样。然后对试验数据进行配对。将低应力水平σi“越出”的试样与高一级应力水平σi+1“破断”的试样配成一个对子,得到一个疲劳极限数据(σi+σi+1)/2,这样就可以获得一系列疲劳极限数据,其平均值记作S-1,av,标准差记作S-1,rms。认为疲劳寿命数据服从正态分布,则条件疲劳极限S-1,p-c的计算式为:

采用Basquin模型[9, 10, 11, 12]来描述钻杆钢的疲劳寿命-应力关系。Basquin模型表达式为:

两边取对数得:

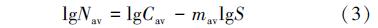

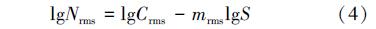

因此,疲劳曲线S-N可表示为对数应力下的对数疲劳寿命平均值和均方差曲线,表达式如式(3)和式(4)所示。式中:Nav为应力S条件下钻杆钢疲劳寿命数据的平均值;Nrms为应力S条件下钻杆钢疲劳寿命数据的标准差;lgCav、lgCrms、mav和mrms为试验中的数据拟合系数,进而可以得到m和C的值,从而得到S-N曲线方程。

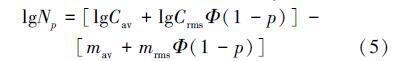

任意可靠度p下疲劳寿命估算值Np可以表示为:

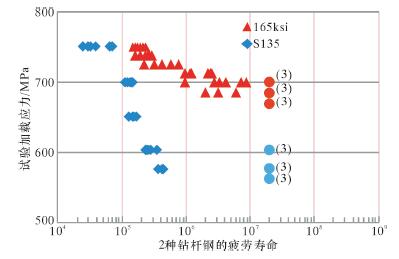

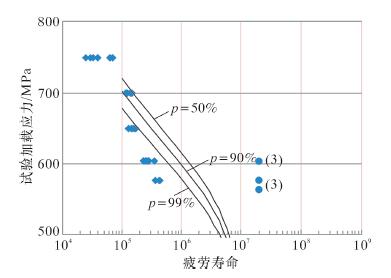

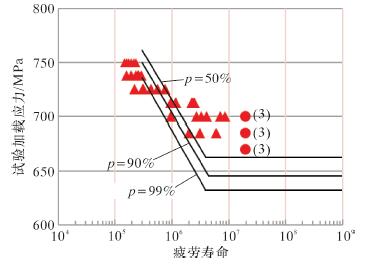

通过对S135和165ksi 2种钻杆钢进行疲劳试验,得出了2种钻杆钢的疲劳试验数据,如图 2所示,试件疲劳寿命大于107的试件个数在括号内表示。

|

| 图 2 2种钻杆钢的疲劳寿命 Fig.2 Fatigue life of two drill pipe steels |

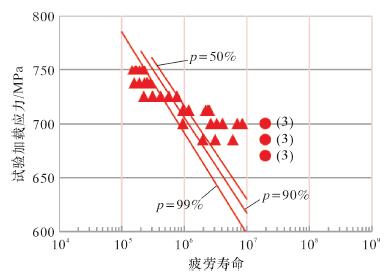

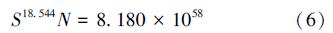

根据Basquin模型,通过计算参数lgCav、lgCrms、mav和mrms,可以得到m和C的值,可以计算出不同可靠度p下165ksi钻杆钢在中长寿命区的应力疲劳寿命S-N曲线表达式,在50%可靠度条件下,m=18.544,C=8.180×1058;在90%可靠度条件下,m=18.056,C=2.440×1057;在99%可靠度条件下,m=16.968,C=1.310×1054。不同可靠度条件的应力-疲劳寿命S-N曲线如式(6)、式(7)和式(8)所示,据此可以得出,在高应力条件下165ksi钻杆钢的应力疲劳寿命S-N曲线,如图 3所示。

|

| 图 3 在中长寿命区下165ksi钻杆钢的S-N曲线 Fig.3 S-N curve of 165ksi drill pipe steel in middle-long life zone |

在50%可靠度条件下S-N疲劳数据可靠性方程为:

在90%可靠度条件下S-N疲劳数据可靠性方程为:

在99%可靠度条件下S-N疲劳数据可靠性方程为:

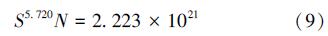

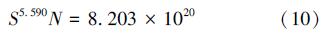

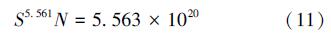

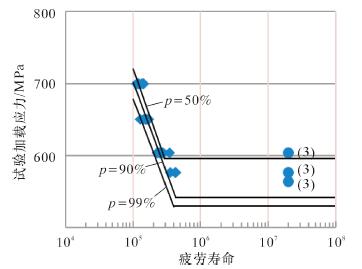

通过计算参数lgCav、lgCrms、mav和mrms,可以得到m和C的值,可以计算出不同可靠度p下S135钻杆钢在中长寿命区的应力疲劳寿命S-N曲线表达式。在50%可靠度条件下,m=5.720,C=2.223×1021;在90%可靠度条件下,m=5.590,C=8.203×1020;在99%可靠度条件下,m=5.561,C=5.563×1020。不同可靠度条件的应力-疲劳寿命S-N曲线如式(9)、式(10)和式(11)所示。据此可以得出在高应力条件下S135钻杆钢的应力-疲劳寿命S-N曲线,如图 4所示。

|

| 图 4 在中长寿命区S135钻杆钢的S-N曲线 Fig.4 S-N curve of S135 drill pipe steel in middle-long life zone |

在50%可靠度条件下S-N疲劳数据可靠性方程为:

在90%可靠度条件下S-N疲劳数据可靠性方程为:

在99%可靠度条件下S-N疲劳数据可靠性方程为:

将165ksi和S135配对试验数据代入式(5),可以求出在一定可靠度和在显著水平条件下2种钻杆钢的疲劳极限大小,具体结果如表 2所示。

| 可靠度/% | 置信度/% | t1-c(8) | 疲劳极限/MPa | |

| 165ksi | S135 | |||

| 50 | 90 | 1.859 5 | 668.34 | 607.97 |

| 50 | 90 | 2.306 0 | 662.54 | 595.83 |

| 50 | 99 | 3.355 4 | 648.91 | 583.69 |

| 90 | 90 | 1.859 5 | 651.72 | 547.04 |

| 90 | 95 | 2.306 0 | 645.90 | 541.87 |

| 90 | 99 | 3.355 4 | 632.28 | 529.74 |

| 99 | 90 | 1.859 5 | 638.08 | 534.90 |

| 99 | 95 | 2.306 0 | 632.28 | 529.73 |

| 99 | 90 | 3.355 4 | 618.64 | 517.60 |

由表 2可知,在可靠度为50%、置信度为95%的情况下,165ksi钻杆钢的疲劳极限为662.54 MPa;在可靠度为90%、置信度为95%的情况下,165ksi钻杆钢的疲劳极限为645.92 MPa;在可靠度为99%、置信度为95%的情况下,165ksi钻杆钢的疲劳极限为632.28 MPa。以上述3个可靠度,置信度为95%下的165ksi钻杆钢的疲劳极限值,作为165ksi钻杆钢的应力疲劳寿命S-N曲线的拐点,将高应力条件下165ksi钻杆钢S-N曲线与升降法得到的疲劳极限绘制在同一图中,就得到165ksi钻杆钢完整的应力-疲劳寿命S-N曲线,如图 5所示。

|

| 图 5 165ksi钻杆钢的S-N曲线 Fig.5 S-N curve of 165ksi drill pipe steel |

由表 2还可以看出,在可靠度为50%、置信度为95%的情况下,S135钻杆钢的疲劳极限为595.83 MPa;在可靠度为90%、置信度为95%的情况下,S135钻杆钢的疲劳极限为541.87 MPa;在可靠度为99%、置信度为95%的情况下,S135钻杆钢的疲劳极限为529.73 MPa。以上述3个可靠度,置信度为95%下的S135钻杆钢的疲劳极限值,作为S135钻杆钢的应力疲劳寿命S-N曲线的拐点,将高应力条件下S135钻杆钢S-N曲线与升降法得到的极限值绘制在同一图中,就得到S135钻杆钢完整的应力疲劳寿命S-N曲线,如图 6所示。

|

| 图 6 S135钻杆钢的S-N曲线 Fig.6 S-N curve of S135 drill pipe steel |

(1)基于配对升降法、Basquin模型和统计学理论建立了石油钻杆钢疲劳极限的试验方法,可以得出不同可靠度条件下石油钻杆钢的疲劳极限强度。

(2)在3个可靠度条件下S135钢比165ksi钢的疲劳试验极限要低,钻杆钢级越高,其疲劳极限应力越高。

(3)在实际钻井过程中,强度越高的钻杆所承受的疲劳应力就越大。尤其在井眼曲率较大的井段,可以将钻杆承受的弯曲应力降到疲劳极限应力之下,这样可大大降低钻杆在井下发生疲劳断裂的风险。

| [1] | 袁鹏斌, 吕拴录, 孙丙向.空气钻井过程中钻杆断裂原因分析[J].石油钻采工艺, 2008, 30(5):34-37. |

| [2] | 林元华, 骆发前, 施太和, 等.塔里木油田钻具失效原因[J].钻采工艺, 2007, 30(5):21-23. |

| [3] | SEVIGNON A, BACHIRI K.How to define a new higher strength drill pipe for maximizing safety[R].SPE 131268, 2010. |

| [4] | RAMGOPAL T, FENG GUI, HAWK J, et al.Corros-ion fatigue performance of high strength drill pipe in sour environments[C]//Corrosion 2011, Paper No.11108, NACE International, Houston, Texas, 2011. |

| [5] | API Spec.7 Specification for rotary drill stem elements[S]. |

| [6] | API Spec 5D.Specification for drill pipe[S]. |

| [7] | ISO/DIS 11960.Petroleum and natural gas industries-Steel pipes for use as casing or tubing for wells[S]. |

| [8] | ASTM A751.Standard test methods, practices, and te-rminology for chemical analysis of steel products[S]. |

| [9] | BASQUIN O H.The exponential law of endurance tests[J].Proceeding of the American Society for Testing and Materials, 1910, 10:625-630. |

| [10] | HUBERT B,KLAUS B,HANS-WERNER Z.Evalua- tion of S-N curves with more than one failure mode[J].International Journal of Fatigue,2011,33:19-22. |

| [11] | 李守新,翁宇庆,惠卫军,等.高强度钢超高周疲劳性能——非金属夹杂物的影响[M].北京:冶金工业出版社,2010. |

| [12] | MURAKAMI Y.Metal fatigue:Effect of small defects and nonmetallic inclusions[M].Tokyo:Yokendo Ltd.,1993. |