2. 西南石油大学油气藏地质及开发工程国家重点实验室

2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploration, Southwest Petroleum University

0 引 言

大位移水平井钻井技术是确保页岩气经济有效开发的重要技术之一,但中国地区复杂的地表地貌条件仍对其提出了巨大的挑战[1]。针对四川地区深层致密、倾斜的页岩储层进行PDC钻头破碎页岩机理的基础性研究,对我国页岩气井的经济、高效钻进具有重要意义。

近年来,随着PDC复合片材料、结构及加工工艺的不断改进,使PDC钻头在非均质性强、研磨性高的砂岩和页岩储层中钻进成为可能。因PDC钻头可持续地剪切破碎岩石,从而实现油气井的快速钻进[2, 3]。PDC钻头破岩机理研究焦点主要集中于各向同性的砂岩等岩石[4, 5, 6, 7, 8]。页岩气储层岩石与常规油气储层岩石的最大区别在于,页岩具有复杂的层理性,致使储层呈现不同的节理倾角(规定为钻进方向与层理方向的夹角)。页岩层理对岩石内聚力强度、微裂纹扩展及应力波传播特性有重要影响,然而其对钻压、钻杆扭矩和破碎岩屑量等钻井参数的影响却鲜有文献报道[9, 10, 11, 12, 13]。因此,有必要针对PDC钻头与含层理性页岩的互作用机理进行基础性研究,探究不同节理倾角下各钻井参数的变化规律,以期为页岩气井的优快钻进提供基础理论指导,从而推动页岩气的大规模开采。

1 试验过程参考岩石可钻性标准和相似原理,设计了一套室内岩石破碎试验装置(见图 1)。试验采用直径32 mm的微型PDC钻头。模拟钻杆为直径16 mm、壁厚2 mm、长200 mm的无缝钢管。岩石试样采集自四川地区龙马溪组裸露于地表的页岩。

|

| 图 1 岩石破碎试验装置 Fig.1 Rock breaking test device |

龙马溪页岩储层较致密,单轴强度为115~326 MPa,弹性模量为11.0~34.6 GPa,泊松比0.20~0.32。龙马溪组页岩层理性强,裂缝非常发育,以中-高角度缝为主。不同构造部位裂缝的发展规律差别较大,相同地点不同层段裂缝的发育特征也不相同。如图 2所示,依据岩样裸露的断裂面纹理,选定节理倾角α(纹理发育方向与大地坐标竖直方向的夹角)分别为0°(纹理发育方向平行于钻进方向)、15°、30°、45°、60°和90°(纹理方向垂直于钻进方向),经岩石切割机加工成高100 mm、宽为100 mm、长度100~200 mm且具有6个完整平面的四方体试样,并完成节理倾角标定。

|

| 图 2 岩样节理倾角 Fig.2 Inclination of rock sample joint |

在标记有不同节理倾角的岩样表面上,采用高转速低进给方式完成岩样的预钻孔,防止试验过程中岩样及夹具的剧烈摆动。将预钻孔后的岩样称重并记录数据。再次装夹岩样,使得PDC钻头的轴线与预钻孔的中心对齐,避免预钻孔孔壁和岩样底部受力不均匀。调整主轴转速n分别为63和80 r/min,进给量L分别为0.04、0.06和0.10 mm/r,对同一种节理倾角岩样分别完成6次钻进试验。保存每次试验的钻进数据,记录每一次钻进试验完成前、后岩样的质量,从而得出岩屑质量。

2 试验结果分析PDC钻头作用于岩石表面,使岩石破碎。其破碎过程可以分为2部分:压入破碎和切削破碎[14]。常规钻井中,部分钻柱重力垂直作用于PDC钻头上,将牙齿的刃尖部分压入岩石表层,形成初始的压入破碎,钻压是压入破碎程度的一个重要体现。同时,在转盘或其他井下动力钻具产生的扭转作用下,牙齿沿水平切削力方向对岩石进行切削破碎,切削破碎导致钻杆上产生反扭转力矩。

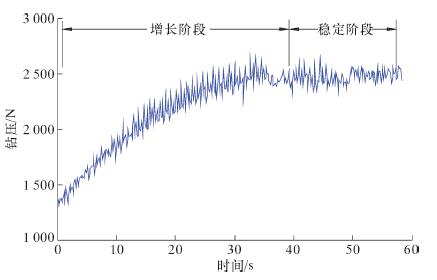

2.1 不同节理倾角时钻压的变化特征在牙齿与岩石接触初期,刃尖底部与岩石的作用面非常小,刃尖底部的岩石在非常小的载荷下就可以达到极限状态而发生破碎。在轴向进给和扭转的联合作用下,钻头牙齿与岩石接触面、接触点到岩石表面的距离逐渐增大,岩石达到极限状态所需要的作用力也逐渐增大。当牙齿完全吃入岩石后,每次接触面积和接触点深度基本不再变化,钻压应趋于某一恒定值。因此,从钻头牙齿破碎岩石初期开始,钻压由小逐渐增大,并趋于稳定。节理倾角α=30°时钻压变化趋势如图 3所示(转速为63 r/min,进给量为0.04 mm/r)。

|

| 图 3 节理倾角α=30°时钻压变化趋势 Fig.3 WOB trend when joint angle α= 30 ° |

根据钻压波形,在钻压平稳变化阶段,获取钻压平均值,观察不同节理倾角下钻压平均值的变化规律。图 4为转速63 r/min、3种进给量下不同节理倾角的钻压平均值。从图可以看出,当节理倾角从0°增加到30°,钻压平均值呈现稳定增大的趋势,并在30°时达到峰值。随着节理倾角的继续增大,钻压平均值开始降低。当节理倾角为90°时,钻压平均值再次降到最低。随着节理倾角的增大,钻压呈先增大后减小的变化规律。转速80 r/min时钻压平均值随节理倾角的变化情况与转速60 r/min时相似。

|

| 图 4 钻压随节理倾角变化情况 Fig.4 The effect of joint angle on WOB |

在相同进给量下,钻速越高,钻压越大。图 5给出了不同钻进参数下钻压的变化情况。从图可以看出,在遵循节理倾角-钻压规律的同时,增加PDC钻头的钻速,钻压均有不同程度的增加。这说明,在单位时间内,若欲破碎更多的岩石以获得更大的进尺,则必须消耗更多的破岩比功。在钻井过程中,司钻通常通过增加钻压以提高机械钻速。但增加钻压并不一定会提高机械钻速,储层岩石节理倾角的存在有助于解释这一原因。

|

| 图 5 不同钻进参数下钻压变化曲线 Fig.5 WOB curves under different drilling parameters |

在破岩初始阶段,牙齿刃尖底部吃入岩石较浅,与岩石的接触面比较小,因此切削刃尖前端面岩石所消耗的破岩比功也比较少。随着钻头牙齿逐渐吃入岩石表层,接触面和接触点深度的增大,牙齿上承受的水平载荷也逐渐增大。图 6为转速63 r/min、进给量0.04 mm/r下节理倾角30°时扭矩的变化情况。钻杆在动力源的带动下,促使钻头旋转以破碎井底岩石,由于岩石给钻头牙齿反作用力的存在,钻杆上所承受的扭矩呈现缓慢增长的趋势。

|

| 图 6 节理倾角α=30°时钻杆扭矩变化曲线 Fig.6 The drill pipe torque curve when the joint inclination α=30° |

当岩石发生一次完整的破碎后,岩屑在牙齿剪切作用下离开岩石表层,牙齿随后进行下一次破碎。因此,当PDC钻头在破碎底部岩石时,岩石不断发生变形→压皱→破碎过程[15],形成了扭矩最初始的波动。钻遇页岩储层时,钻头底部岩层复杂的层理性和非均质性更加大了钻杆上所承受扭矩的上、下波动幅度。图 6中,扭矩最大波动幅度为13.146 N·m。

扭矩的剧烈波动揭示了钻头牙齿在破碎岩石过程中受力情况恶劣。波动促使牙齿与页岩的持续剪切作用变成“剪切+碰撞”作用,在此条件下钻出的井眼不规整、质量低,甚至易造成井眼轨迹偏离设计轨迹,钻头无法准确钻遇储层。同时,PDC钻头上的复合片材料抗冲击性能差,剧烈波动加速了钻头牙齿的磨损,致使碎齿、断齿等情况发生。

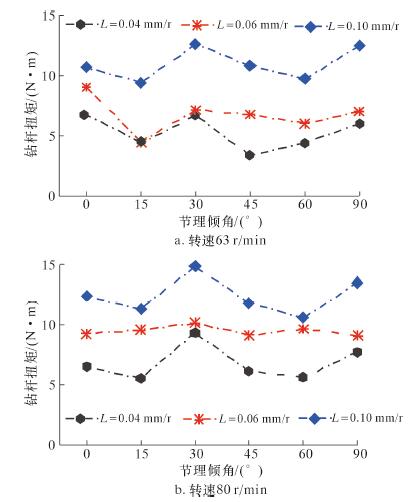

类似钻压平均值获取方法,在扭矩稳定阶段得到不同转速和进给量下扭矩平均值随节理倾角的变化情况(见图 7)。在转速63 r/min下,当进给量分别为0.04、0.06和0.10 mm/r,节理倾角由0°~90°变化过程中,扭矩平均值经历1次波峰和2次波谷,即α=0°~30°为第1个波谷,α=30°为1个波峰,α=30°~90°为第2个波谷。

|

| 图 7 不同进给量时扭矩随节理倾角变化曲线 Fig.7 The effect of joint angle on the torque under different feed amount |

在含不同节理倾角的页岩试样中钻进60 s后,钻头牙齿所破碎的岩屑量的变化情况如图 8所示。从图可知,对于同一转速,岩屑量随着进给量的增加而增加;当节理倾角在30°~60°之间时,钻头破碎岩屑量较大;当节理倾角小于30°或大于60°时,岩屑量较小。这说明岩石的层理性有助于其发生体积破碎,节理倾角过大或过小对岩屑量的增加影响不明显。在相同钻进参数下,岩屑量越大,钻头破岩效率越高,单位时间内钻头的进尺越大。

|

| 图 8 不同进给量时岩屑量的变化情况 Fig.8 The amount of cuttings under different feed amount |

根据PDC钻头作用于页岩的破碎试验中钻压变化情况,揭示出页岩节理倾角不同导致钻头破岩时牙齿上承受的反作用力也不同(α=30°影响最大)。四川地区页岩气储层地质条件复杂,钻头在高致密性和大倾角岩石中钻进时,钻压和扭矩波动较大,易加剧钻头在井底的振动性。同时,PDC复合片硬而脆,钻压和扭矩的不稳定易加速复合片的磨损。在软硬夹层或砂砾岩中钻进时,PDC钻头牙齿极易产生冲击破碎[16]。因此,如何从根源上减小钻头的振动,对避免钻出“葫芦状”井眼、沿设计轨迹准确钻遇储层、提高机械钻速以及实现“一趟钻”具有重要意义。

3.2 节理倾角对钻压和扭矩的影响当节理倾角从0°增至90°时,平均钻压呈类似“∧”形变化,而平均扭矩呈类似“W”形变化。当节理倾角为30°时,平均钻压和平均扭矩均达到最大值。这表明页岩层理会使钻压和钻杆扭矩呈现规律性变化。其原因在于,复杂层理影响了PDC钻头与页岩互作用时井底岩石的微裂纹扩展模式[15]。层理对裂纹的扩展有着某种控制作用,进而影响岩石的破碎形态。岩石内部裂纹扩展不易通过试验观察,深入分析层理对岩石破碎形态的影响需依靠室内试验结果和有限元分析方法。

3.3 节理倾角对页岩破碎体积的影响不同节理倾角时钻压、扭矩和岩屑量的综合变化情况如图 9所示。从图可见,在相同转速和进给量下,在一个试验时间段内,节理倾角在30°~60°区间岩石更容易发生大量破碎。当钻进方向和页岩层理夹角为45°时,钻头牙齿容易吃入岩石内部,且页岩发生剪切破碎时施加在钻头和钻杆上的反作用力小,破碎体积大。

|

| 图 9 不同节理倾角时钻压、扭矩和岩屑量综合变化情况 Fig.9 The comprehensive changes of WOB,torque and the amount of cuttings under different joint inclination |

常规钻井理论认为,降低钻压有助于提升井眼质量,但又降低了机械钻速。在页岩气井钻进时,为既保证井眼质量,又不损耗机械钻速,可考虑钻进方向与储层层理方向呈大角度钻进。鉴于钻压或扭矩过大对钻柱和钻头等井下工具的影响,应避免井眼延伸方向与页岩层理夹角为30°的情况。

4 结论和建议(1)根据岩石可钻性标准和相似原理,综合考虑钻压、钻杆扭矩和岩石破碎质量等钻井参数以及不同钻进参数对PDC钻头破碎页岩的影响,建立了一套高性价比的室内试验装置,并通过具体试验验证了试验装置及方案的可行性。

(2)页岩层理的变化一方面影响了施加在PDC钻头上的钻压和钻杆扭矩,另一方面也影响了岩石的破碎效率,主要体现在岩石破碎质量随节理倾角的变化。随节理倾角的增大,钻压呈现先增大后减小的规律,而钻杆扭矩则存在“2个波谷+1个波峰”的变化形态,两者最大值均出现在节理倾角α=30°。岩石破碎质量的优选区间主要位于α=30°~60°之间。

(3)若要深入分析层理对岩石破碎形态的影响,需结合室内试验和有限元分析方法。室内试验装置只能完成基本破碎试验,还应加以完善和进一步优化设计,如考虑钻柱动力学和钻井液等因素对PDC钻头-页岩破碎机理的影响。

| [1] | 王道富,高世葵,董大忠,等.中国页岩气资源勘探开发挑战初论[J].天然气工业, 2013, 33(1):8-17. |

| [2] | DIGIOVANNI A, STOCKEY D, FUSELIER D, et al. Innovative non-planar face PDC cutters demonstrate 21% drilling efficiency improvement in interbedded shales and sand[C]//The 2014 IADC/SPE Drilling Conference and Exhibition, Fort Worth, Texas, USA, March 4-6, 2014. |

| [3] | SCOTT D, MEINERS M, ISBELL M.Innovative PDC cutter technology leads to step out performance improvements in diverse applications in shale plays[C]//The 2012 IADC/SPE Drilling Conference and Exhibition, San Diego, California, USA, March 6-8, 2012. |

| [4] | GERBAUEL L, MENAND S, SELLAMI H.PDC bits:All comes from the cutter/rock interaction[C]//The IADC/SPE Drilling Conference, Miami, Florida, USA, February 21-23, 2006. |

| [5] | 许京国,陶瑞东,郑智冬,等.牙轮-PDC混合钻头在迪北103井的应用试验[J].天然气工业, 2014, 34(10):71-74. |

| [6] | ZHU H, DENG J, XIE Y, et al.Rock mechanics cha-racters and PDC bit optimization of glutenite formation in Pearl River Mouth Basin oilfields[J].Scientia Ira-nica, 2013, 20(4):1133-1144. |

| [7] | YANENG Z, EMMANUEL D.Analysis of the contact forces on a blunt PDC bit[C]//The 48th US rock mechanics/geomechanics symposium, Minneapolis, MN, USA, June 1-4, 2014. |

| [8] | MARTIN G, PAUL O, ENI A, et al.Offshore exploration program benefits from rolling PDC cutter technology, timor sea australia[C]//Tthe IADC/SPE Asia Pacific Drilling Technology Conference, Bangkok, Thailand, August 25-27, 2014. |

| [9] | GANG H, MIKE B, TIM G.Lab investigations of percussion drilling:From single impact to full scale fluid hammer[C]//Golden Rocks 2006, The 41st U.S.Symposium on Rock Mechanics (USRMS):"50 Years of Rock Mechanics-Landmarks and Future Challenges", Golden, Colorado, June 17-21, 2005. |

| [10] | 闫铁,李玮,毕雪亮,等.一种基于破碎比功的岩石破碎效率评价新方法[J].石油学报, 2009, 30(2):291-294. |

| [11] | 朱海燕,刘清友,邓金根,等.冲旋钻井条件下的岩石破碎机理[J].应用基础与工程科学学报, 2012, 20(4):622-631. |

| [12] | KRIECHBAUM K, BROWN K, CADY I, et al.Res-ults from testing of two rotary percussive drilling syste-ms[C]//Earth and Space, 2010@sEngineering, Science, Construction, and Operations in Challenging Environments.ASCE, 2010. |

| [13] | 邹飞,李海波,周青春,等.岩石节理倾角和间距对隧道掘进机破岩特性影响的试验研究[J].岩土力学, 2012, 33(6):1640-1646. |

| [14] | 李田军.PDC钻头破碎岩石的力学分析与机理研究[D].武汉:中国地质大学(武汉), 2012. |

| [15] | 翁伟.含砾夹层用PDC钻头研究[D].北京:中国地质大学(北京), 2008. |

| [16] | ZHU H, DENG J, XIE Y, et al.Rock mechanics characteristic of complex formation and faster drilling techniques in Western South China Sea oilfields[J].Ocean Engineering, 2012, 44:33-45. |