0 引 言

常用的油井套磨铣修井工艺主要有钻杆旋转和螺杆钻2种[1]。钻杆旋转套磨铣工艺一般采用正循环,修井液在井底冲洗套磨铣出的钻屑沿套管与钻柱之间环空上返到地面。套磨铣出的钻屑成分较复杂,有岩屑、水泥和铁屑等,其中铁屑密度大、易沉积,且不易破碎,易成为卡钻的障碍物,存在卡钻隐患[2]。钻杆旋转套磨铣工艺也可以采用反循环,反循环修井液冲洗套磨铣出的钻屑进入钻杆内返到地面,但旋转自封技术不可靠,技术难度大[3]。

螺杆钻套磨铣修井作业采用修井液作为驱动螺杆钻的动力[4],只能采取正循环。在水平井和大斜度井中应优选螺杆动力钻具,但钻屑卡钻问题成为业界普遍关注的问题。

笔者基于射流泵原理研究了正反循环换向钻具,于2014年研制出样机,并对样机进行了下井试验。试验结果表明,换向钻具实现了修井液在井下转向,可顺利打捞出井下落物。该钻具的研制成功为修井作业提供了一种高效的技术手段。

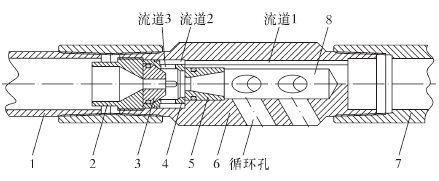

1 技术分析 1.1 结构射流泵广泛应用于多个工业领域,在石油工业上不仅用于油井采油[5],在油井冲砂工艺上也有应用[6]。实现修井液在井下由正循环转为反循环的关键是采用基于射流泵原理的正反循环换向钻具,该钻具结构如图1所示。

|

| 图1 正反循环换向钻具结构示意图 Fig.1 Schematic diagram for structure of direct-reversed circulation reversing drilling 1—上部钻杆;2—压接帽;3—喷嘴;4—整流罩;5—喉管 与扩散管;6—壳体;7—下部钻杆;8—紊流缓冲盲管。 |

正反循环换向钻具根据射流泵原理设计[7]。高压修井液沿上部钻杆按正循环进入,通过喷嘴高速喷出,势能转换为动能,压力减小,从而在流道3内形成相对负压区,产生抽吸作用,将钻具及连接工具下的流体通过流道2和流道1吸入,吸入流体与高速修井液经喉管混合,输向扩散管。在扩散管区域,由于流通面积逐渐扩大,混合液流速降低,动能转换为势能,压力增大,通过紊流缓冲盲管经循环孔出来至油套环形空间。一部分混合液沿环形空间上行,返出地面;一部分沿环形空间下行至下部的套磨铣钻具,冲洗井底后进入钻具内,再次被吸入换向钻具。

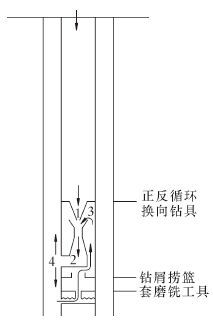

2 正反循环换向钻具套磨铣工艺 2.1 钻杆旋转配反循环换向钻具套磨铣作业图2为钻杆旋转配正反循环换向钻具套磨铣修井作业示意图。图中箭头表示修井液流动方向。

|

| 图2 钻杆旋转配正反循环换向钻具套磨铣修井作业示意图 Fig.2 Schematic diagram for washover-milling workover operation of direct-reversed circulation reversing drilling tool for drill |

钻杆工具串自下而上是套磨铣工具、钻屑捞篮、正反循环换向钻具和钻杆。泵车加压后的高压修井液以正循环方式沿钻杆下行到正反循环换向钻具,作为正反循环换向钻具(射流泵)的动力液,经钻具内1处的喷嘴高速喷出后进入喉管,将从套磨铣钻具内反循环上返的修井液由3处吸入并混合,经扩散管增压后排出到2处。在4处的混合液一部分以反循环方式沿环空向下,经套磨铣钻具后继续局部循环;一部分以反循环方式沿环空向上,返回地面。

套磨铣工具下的砂、小落物和磨铣钻屑等在反循环修井液的携带下进入套磨铣工具内,经过滤、沉积或磁性吸附,被捕获在钻屑捞篮里。

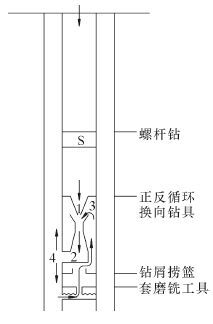

2.2 螺杆钻配正反循环换向钻具套磨铣作业螺杆钻具在井下受力复杂[8],本研究将正反循环换向钻具接在螺杆钻具下端。图3为螺杆钻配正反循环换向钻具套磨铣作业示意图。图中箭头表示修井液流动方向。钻杆工具串自下而上是套磨铣工具、钻屑捞篮、正反循环换向钻具、螺杆钻和油管。经过泵车加压后,高压修井液以正循环方式沿油管下行到达螺杆钻具,驱动转子及与其连接的正反循环换向钻具和下部套磨铣工具旋转,修井液通过螺杆钻后,进入正反循环换向钻具,作为正反循环换向钻具(射流泵)的动力液,其工作原理与钻杆旋转配正反循环换向钻具套磨铣修井作业相似。

|

| 图3 螺杆钻配正反循环换向钻具套磨铣作业示意图 Fig.3 Schematic diagram for washover-milling workover operation of direct-reversed circulation reversing drilling tool for PDM drill |

正反循环换向钻具能够与钻杆旋转和螺杆钻具2种套磨铣修井工艺配套,达到正循环泵入、反循环套磨铣的目的,特别是能够解决螺杆钻具套磨铣打捞无法捞出落鱼等残留物的问题,非常适合在水平井和大斜度井施工;同时钻屑不会进入环空,避免了钻具遇卡事故的出现。

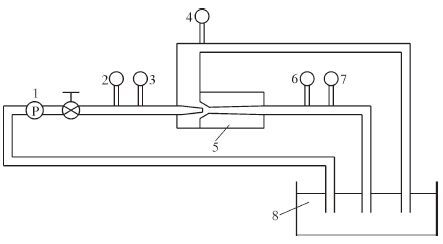

3 正反循环换向钻具试验喷射泵的结构参数及其配合关系也是影响其效率的重要因素[9]。为了优选正反循环换向钻具内的喷嘴和喉管直径,建立了动力液工作压力和流量等水力学参数计算模型,进行了相关试验。试验装置流程图如图4所示。

|

| 图4 试验装置流程图 Fig.4 Flow diagram of testing apparatus 1—泵;2—流量计1;3—压力表1;4—流量计3;5—负压 反循环钻具;6—压力表2;7—流量计2;8—储液池。 |

采用水泥车作为动力液泵车,按照水泥车工作参数,选定动力液流量300 L/min,压力1.8 MPa,混合液流量为580~650 L/min,吸入口压力为0.9 MPa,循环液流量为280~350 L/min,吸入口压力为0.0 MPa。

经试验,优选出喷嘴直径11.9 mm与喉管直径19.5 mm为符合要求的配合,面积比为0.37。试验数据如表1所示。

| 动力液流量/(L·min-1) | 混合液流量/(L·min-1) | 循环液流量/(L·min-1) | 动力液压力/MPa | 混合液压力/MPa | 循环液压力/MPa |

| 280 | 512.40 | 232.40 | 1.78 | 0.44 | 0.1 |

| 285 | 487.92 | 202.92 | 1.79 | 0.57 | 0.1 |

| 290 | 473.28 | 183.28 | 1.80 | 0.63 | 0.1 |

| 300 | 460.20 | 160.20 | 1.81 | 0.80 | 0.1 |

| 305 | 445.91 | 140.91 | 1.82 | 0.87 | 0.1 |

| 310 | 431.21 | 121.21 | 1.83 | 1.02 | 0.1 |

| 315 | 400.05 | 85.05 | 1.84 | 1.44 | 0.1 |

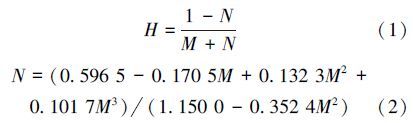

表征射流泵工作特性的压头比H和流量比M之间的关系式为[6]:

根据表1的试验数据计算得到流量比和压力比,结果如表2所示。

| 流量比M | 0.830 | 0.712 | 0.632 | 0.534 | 0.462 | 0.391 | 0.270 |

| 压力比H | 0.20 | 0.28 | 0.31 | 0.41 | 0.45 | 0.53 | 0.77 |

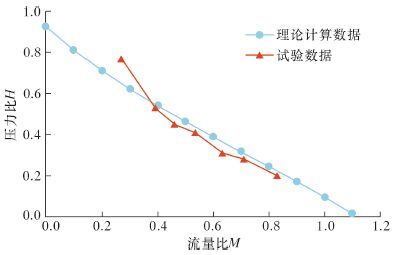

将根据理论计算模型(式(1)和式(2))的计算数据和表2的试验数据绘制成正反循环换向钻具特性曲线,如图5所示。

|

| 图5 正反循环换向钻具特性曲线 Fig.5 Characteristic curve of direct-reversed circulation reversing drilling tool |

由图5可以看出,试验数据与理论计算数据很接近,说明采用式(1)和式(2)的计算模型符合正反循环换向钻具的理论计算要求。

4 现场试验现场试验在一口注水井上实施。该井存在油管腐蚀和结垢问题,因管柱落井进行修井,打捞至2 439 m,捞获Y封封隔器下接头、K封和原井管2根。观察末根油管末端,存在严重腐蚀、掉块和卷曲变形现象。下部鱼顶为可调配水器,下开口为D97的反扣内锥,反扣管至鱼顶造扣打捞无显示,旋转无回力,提出捞空。

根据末根油管变形情况以及腐蚀油管缺失尺寸,怀疑油管皮子堆积在鱼顶,打捞加压导致配水器中心管弯曲,内锥不能进去,决定采用正反循环换向钻具修整鱼顶。

正反循环换向钻具方案:螺杆钻+正反循环钻具+D114 mm内环磁空心磨鞋(内径85 mm)。螺杆钻型号7LZ100-4-2,钻柱为外径73 mm的油管,水泥车泵出修井液排量280~350 L/min,压力6.3~7.5 MPa,磨铣进尺0.30 m。

提出磨铣工具,发现内环磁吸附带出碎油管铁皮10块,大小不等,最大一块油管铁皮展开尺寸约160 mm×70 mm。

正是这些不规则油管皮沉积在鱼顶上方,阻碍了打捞工具,导致打捞工具无法顺利捞获鱼顶。试验采用正反循环换向钻具,实现了修井液在磨铣工具里反循环,携带井下不规则落物进入磨铣工具内环中,并被捞篮或磁性吸附带出,避免了金属落物进入环空造成卡钻。

这次试验的成功,为该井下一步下打捞工具顺利捞获鱼顶清除了障碍,也为类似修井作业提供了一种高效的技术手段。

5 结 论(1)基于射流泵原理的修井液正反循环换向钻具实现了修井液在井下转向。采用该钻具进行磨铣作业时,地面用正循环工艺,井底反循环冲洗,可避免正循环冲洗易造成卡钻的弊端。

(2)修井液正反循环换向钻具既可与钻杆旋转套磨铣工艺配套使用,也可与螺杆钻套磨铣工艺配套使用,达到正循环泵入、反循环套磨铣的目的,特别是能够解决螺杆钻具套磨铣打捞无法捞出落鱼等残留物的问题,非常适合在水平井和大斜度井施工。

(3)现场试验结果表明,修井液正反循环换向钻具实现了修井液在磨铣工具里反循环,携带不规则落物进入磨铣工具内环中,并被打捞出井,避免了金属落物进入环空造造成卡钻,为修井作业提供了一种高效的技术手段。

| [1] | 陈庭根,管志川.钻井工程理论与技术[M].东营:石油大学出版社,2000. |

| [2] | 杜丙国.修井卡钻机理及解除方案设计[J].油气田地面工程,2012,31(9):1-3. |

| [3] | 罗文莉.旋转自封封井器在大修作业中的技术改进及应用[J].石油矿场机械,2002,31(4):62-63. |

| [4] | 张东海,熊立新,刘晏华.螺杆钻具的应用现状及发展方向[J].钻采工艺,1999,6(4):47-50. |

| [5] | 陈如恒,孙殿雨.采油喷射泵的进展与评价[J].石油机械,1996,24(7):43-45. |

| [6] | 张勇.反循环平行管水力喷射冲砂泵[J].石油机械,2009,37(11):66-71. |

| [7] | 布朗 K E.升举法采油工艺·卷二下[M].孙学龙,译.北京:石油工业出版社,1987:650. |

| [8] | 苏义脑.螺杆钻具的工作特性[J].石油钻采工艺,1998,20(6):11-15. |

| [9] | 赵淑兰,孟坤六,张正泉,等.影响喷射泵工作性能的单因素分析[J].西南石油学院学报,1996,18(2):87-94. |