2. 中国石油大学(华东)海洋油气装备与安全技术研究中心

2. Center for Offshore Engineering and Safety Technology,China University of Petroleum (Huadong)

0 引 言

20余年来,我国海洋石油发展迅速,多个海上油气田被陆续投产,作为海上油气开采必不可少的设备——海洋钻修机井架的安全作业能力至关重要。然而,随着井架服役年限的增长,其结构不可避免地存在各种缺陷,这些缺陷极有可能引起井架结构状态变化,从而降低井架的承载能力,导致钻井事故的发生。

针对井架结构的常规检测一般是对井架等级开展不同周期的检测,再对检测数据进行分析、处理以及后评估,工作繁琐且在一定程度上存在时效性[1, 2]。目前,国内外学者从结构强度、动态响应[3]、稳定性、极限承载能力[4]以及可靠性等方面对井架开展基于数值分析的结构安全承载性能评估研究。为了准确评估井架的安全性能,需对所建立的数值分析模型进行修正,以考虑井架结构实际状态的影响[5, 6, 7]。

井架结构是一种长期服役的系统,其安全承载性能受到历史服役过程和实际运行状态等因素的直接影响,如何在井架实时监测的基础上开展安全承载性能评估和预警具有重要的工程意义。无线传感技术能够合理利用平台空间,适用于海洋平台空间结构及作业特点,笔者首先应用结构有限元分析技术对监测方案进行优化,然后基于无线传感技术搭建井架钻井作业实时监测系统,在实时监控井架受力状态的基础上进行评估和分析,最终实现对井架安全承载的在线预警,以期为井架服役期间的安全性与适用性以及井架检修决策的合理制定提供技术支持。

1 井架结构力学分析 1.1 井架静强度评估对于长期服役的井架结构,随着服役时间的延长,由于环境腐蚀和疲劳等因素,井架结构抗力逐渐衰减,而井架受到的钻井载荷不变,其结构极有可能不满足强度要求。因此,实时监测及评估井架的强度对于服役的井架结构尤为重要。

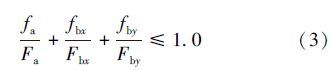

对于轴心受压和受弯曲组合的杆件,其应力校核公式为[1, 8]:

当faFa≤0.15时,采用下式对受力杆件进行强度校核:

海洋钻修机井架是由细长杆件构成的杆系结构,在承受极端载荷工况下容易发生失稳,国内外井架事故调研结果显示,井架失稳是作业过程中井架结构发生损坏事故的主导因素。

1.2.1 力学经验公式法对于井架局部杆件的稳定性校核,需要满足以下关系式[9]:

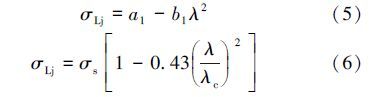

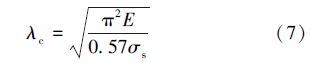

在工程实际中,对于中小柔度杆,即0<λ<λc,σLj采用抛物线经验公式计算,即式(5)或式(6),取两者中较小值。

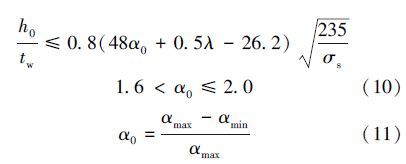

根据标准《石油钻机用井架承载能力检测评定方法》的要求[10],对井架构件的局部稳定性校核参考《钢结构设计规范》[11]。井架上体方钢可按式(8)~式(11)进行校核。

对于轴心受压构件,校核公式为:

对于压弯构件,校核公式为:

以南海文昌14-3A平台修井机为对象开展相关监测及实时评估。该井架于2007年生产,型号HXJ135K/31,为2节伸缩式∏型井架,采用直立、前开口、无绷绳结构,最大钩载为1 350 kN,有效高度为31 m。

该井架主要由井架下体、井架上体、天车、人字架、井架支座、上下体锁销装置、井架梯子和二层台等部分组成。井架上、下2节的伸缩靠2个伸缩油缸来完成,并能保证井架伸缩时的稳定性。井架的立起和放倒由连接在钻台橇座和人字架上的2个三级起升油缸来完成,井架支座与钻台采用螺栓连接。

2.1 监测方案优化笔者采用ANSYS有限元软件,选取包含剪切效应的Beam188单元建立结构有限元模型。为兼顾结构分析的精度和效率,对井架的力学分析模型做如下处理:

(1)井架底座与钻台面4个支腿的连接2个为固定铰支(约束5个方向的自由度,允许其在XZ平面内的转动),另外2个为固定约束;前支撑腿与钻台面连接为铰支。

(2)对天车结构用梁单元进行简化;二层台的重力采用MASS21模拟,作用在二层台上的立根靠力与天车上的工作绳拉力等载荷转化成集中力的形式施加在井架相应节点上。

(3)忽略井架附件,如梯子总成、大钳平衡重及套管扶正台等结构,在模型计算时,将井架自重乘以放大系数,以反映结构的实际重力。

整个井架结构离散为2 969个单元,2 193个节点。结合海洋井架的实际作业环境,井架的载荷组合如下:

(1)最大静载荷工况,风速25.2 m/s,最大钩载,满立根;

(2)等候天气工况,风速47.8 m/s,无钩载,满立根;

(3)保全设备工况,风速55.0 m/s,无钩载,无立根。

由于井架为K形井架,结构左、右对称,故取5种风载荷作用方向,如图1所示。依据上述3种基本工况,井架共有15种组合工况。

|

| 图1 风载荷作用方向示意图 Fig.1 Schematic diagram for wind load direction |

将计算得到的载荷施加在模型中,采用静力计算方法计算得到井架构件在15种工况下的名义应力。其中,最大静载荷工况下井架最大应力值最大,最大应力发生在风向90°,UC值为0.971 5;等候天气工况和保全设备工况下井架最大应力和最大应力单元的变化规律一致,最大应力发生在风向90°时,最大UC值为0.662 8和0.672 9。

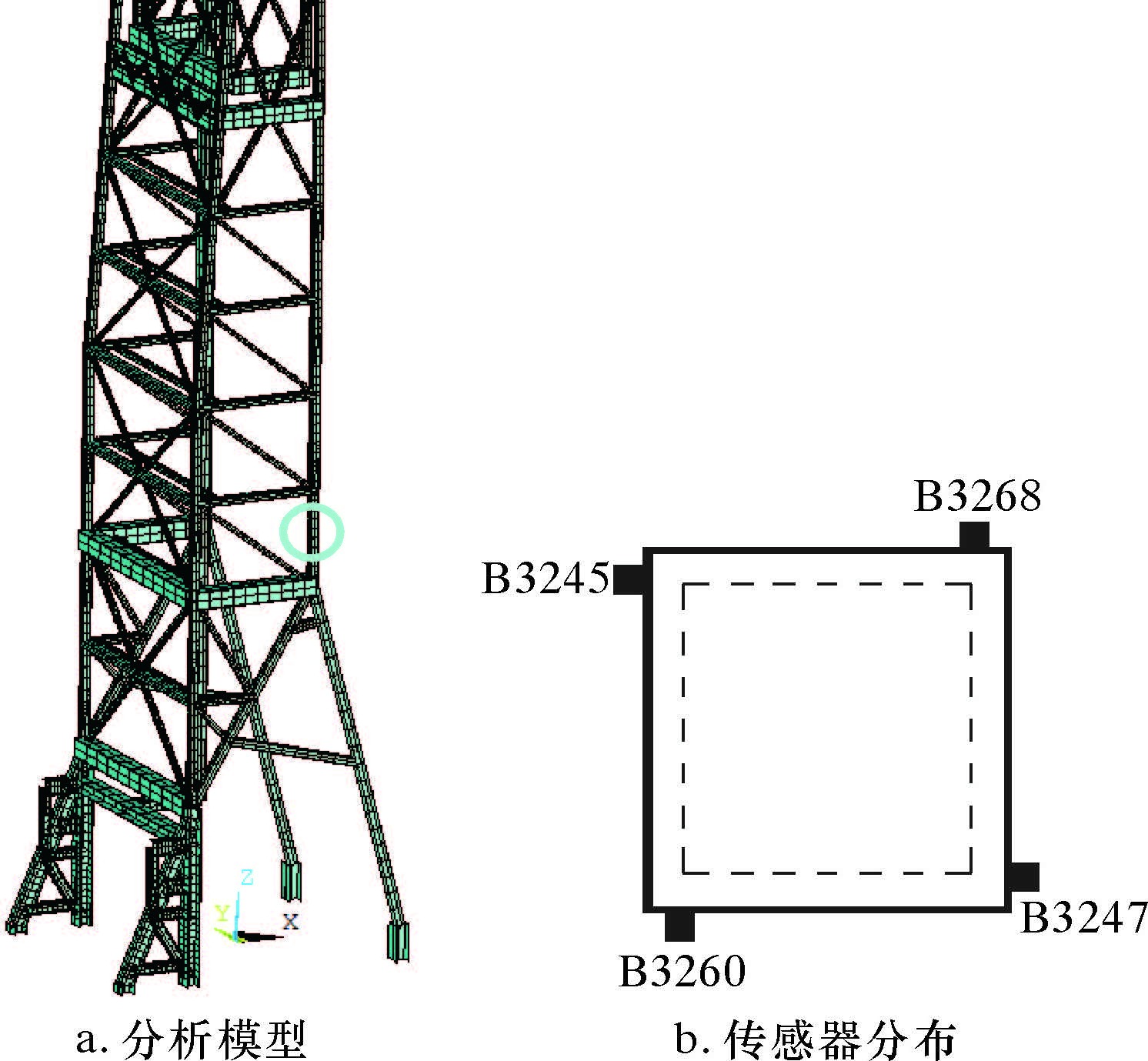

2.2 测点位置与布片方案在监测过程中,综合考虑钻井作业影响与有限元分析结果对测点选取位置进行优化,井架下体传感器粘贴位置位于下体第3横梁上60 cm处,如图2所示。

|

| 图2 井架下体传感器位置 Fig.2 Derrick bottom sensor position |

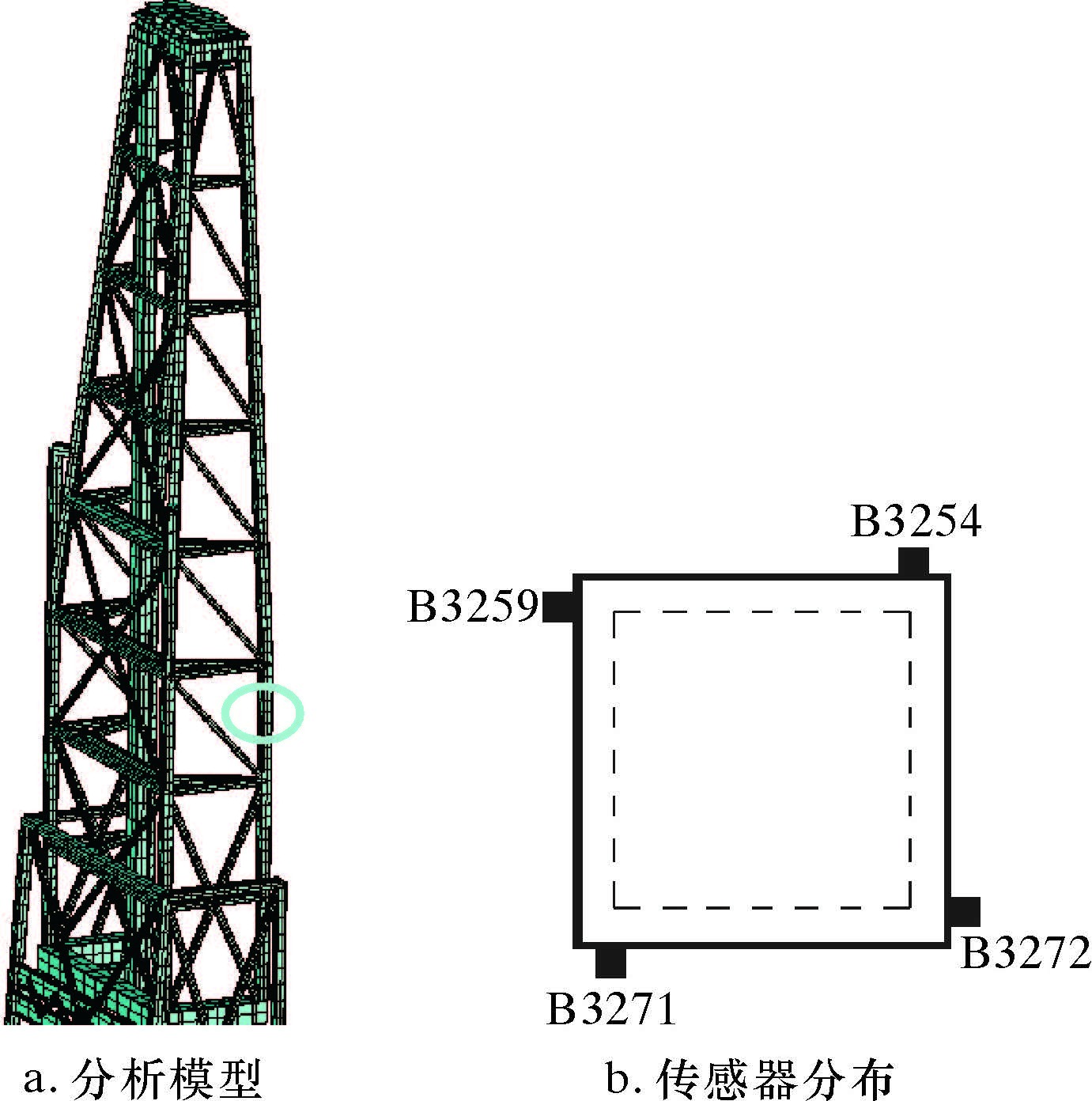

井架上体安装的传感器位于第3根横梁上40 cm处,如图3所示。

|

| 图3 井架上体传感器位置 Fig.3 Derrick top sensor position |

目前,针对井架的结构检测大多是通过特种设备按照相关标准定期进行,之后对数据进行处理分析。该方法检测的结果不能实时判断井架的客观状态;另一方面,我国海洋平台井架大多已服役多年,其载荷、结构以及材料在整个生命周期内存在较大不确定性和变异性,其长期服役的安全性及耐久性备受关注。因此,亟需建立海洋钻修机井架作业安全实施监测及预警系统。

3.1 多工况实时监测文昌14-3油气田位于南海北部大陆架珠江口盆地西部,本次钻井作业利用剩余空井槽新钻1口水平井。在钻井作业过程中,最大大钩钩载出现在下ø762.0 mm(30 in)隔水管时,最大钩载为960 kN。

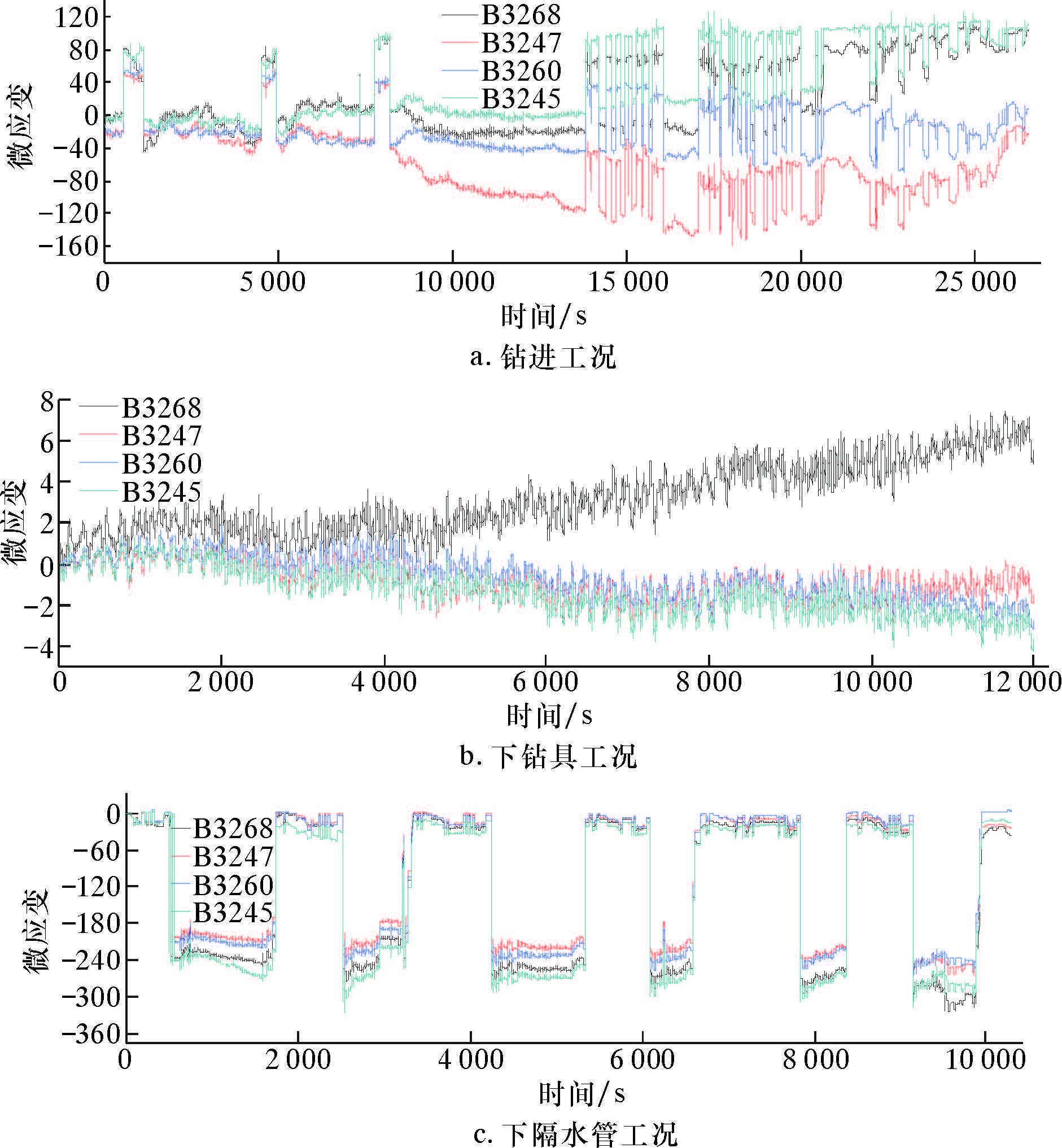

分别对ø914.4 mm(36 in)井眼钻进至236 m、下ø762.0 mm隔水管和下钻具3种工况开展应变监测研究。由于篇幅所限,分别选取3种工况部分测点监测原始数据绘制曲线,结果如图4所示。

从图4可以看出,在下钻具工况下井架不承受扭矩,应变随着下钻具深度的增加呈线性增大,钻具质量较轻,因此监测到的应变较小;钻进工况下由于井架同时受到钻具的重力和顶驱施加的扭矩,其应变变化幅值较大;下隔水管工况下钩载较大,出现整个钻井作业过程中最大钩载,由于井架不受扭矩,所以应变幅值变化较小(不同周期相比),幅值的变化主要由提放隔水管过程中惯性力以及隔水管与地层接触摩擦力引起。

3.2 预警体系建立通过钻井作业实时监测系统的建立,不断跟踪作业过程中各井架力学性能的变化情况,不仅可以指导作业参数的设定,保证钻井作业的可控性,同时又是一个安全警报和预警系统,通过预警系统可以及时发现作业过程中超出设计范围的参数,从而避免钻井过程中出现事故。

|

| 图4 不同工况下测点应变曲线 Fig.4 Stress-strain curve of measuring points under different working conditions |

预警系统共分为4级状态:UC<0.7时为正常状态,测点颜色指示为绿色,表示工作正常;0.7≤UC<0.9时为一级告警状态,测点颜色指示为黄色,表示应力达到一级报警,提醒操作人员注意;0.9≤UC<1.0时为二级告警状态,测点颜色指示为红色,表示实测应力接近许用应力,提醒操作人员采取措施;UC>1时为三级告警状态,测点颜色指示为黑色,这时表示应力超过安全值或者发生了异常情况,操作人员必须立即采取必要措施。

为对下放隔水管工况下的井架结构安全进行实时监测,通过对监测应变数据按照上文中提及的强度及稳定性计算方法进行计算,得到井架作业过程强度与稳定性强度变化规律,如图5所示。

从图5可以看出,在下放隔水管过程中,杆件的强度和稳定性UC值随着下放隔水管数量的增加而增大,最大出现在下放第21根隔水管的井架上体位置,为0.77,此时最大钩载为960 kN。从下放第17根隔水管开始最大UC值大于0.7,为一级告警状态。该状态下应采取合理操作并注意作业安全。杆件的最大稳定性UC值也出现在下放第21根隔水管的井架上体位置,为0.485,整个作业周期关键构件稳定性较好。

|

| 图5 井架下放隔水管工况下监测位置UC值时变曲线 Fig.5 Time varying curve of UC value of monitoring position under the condition of water string lowering |

为便于与实测应力和应变结果进行比较,采用实测时的最大载荷960 kN作为有限元计算的一种工况,同时开展井架有限元分析。将现场测试应力值与对应测点单元的有限元计算结果进行对比,结果如表1所示。

| 载荷/kN | 现场监测最大应力/MPa | 有限元分析应力/MPa | 相对误差/% | 有限元应力最大值/MPa | 有限元应力最大点UC值 |

| 960 | 102.028 | 100.51 | 1.49 | 147.4 | 0.728 0 |

| 1 350(外推) | 142.303 | 146.00 | 2.53 | 196.6 | 0.982 4 |

从表1可以看出,现场测试应力值与对应测点单元的有限元计算结果相差不大,二者的相对误差只有2.53%,这说明加载测试的可靠性高,同时也验证了有限元分析结果的正确性。

5 结 论(1)形成了一套适用于海洋平台井架钻井作业实时监测的方案,提出基于井架多种工况有限元分析的监测方案制定方法,能够实现通过尽可能少的监测点反映井架结构的安全状态。

(2)通过对井眼钻进、下隔水管和下钻具3种作业工况应变数据的实时采集,从结构强度和稳定性2方面对井架安全承载性能进行监测及预警。目标井架监测结果显示,从下放第17根隔水管开始UC值大于0.7,此时进入一级告警状态,司钻应采取合理措施。

(3)为验证监测技术的适用性,将监测结果与有限元分析结果进行对比,二者的相对误差为2.53%,这说明监测技术具有较高的精确性。

| [1] | API SPEC 4F-2008 Specification for drilling and well servicing structures[S].2008. |

| [2] | 苏一凡,吴文秀.W11-4油田修井机井架承载能力检测与评定[J].石油机械,2010,38(8):63-65. |

| [3] | 朱本瑞,陈国明,张坤,等.在役海洋井架结构性能评估[J].石油机械,2014,42(6):38-42. |

| [4] | 李雄岩,康健,陈国明,等.海洋井架极限承载力敏感性分析[J].机床与液压,2012,40(14):1-4. |

| [5] | 韩东颖,李子丰,周国强.基于模型局部修正的井架钢结构极限承载力分析[J].工程力学,2007,24(10):175-179. |

| [6] | 刘金梅,周国强.基于静动力的在役钻机井架承载性能研究[J].工程力学,2014,31(8):250-256. |

| [7] | 付海龙,邹龙庆,王玥,等.基于半刚性连接的石油井架安全承载性能研究[J].天然气工业,2015,35(10):145-150. |

| [8] | AISC.Specification for structural steel buildings-allowa-ble stress design and plastic design[S].Chicago:American Institution of Steel Construction,1989. |

| [9] | 赵贵国.工程材料力学性能[M].北京:机械工业出版社,2007. |

| [10] | SY/T 6326-1997 石油钻机用井架承载能力检测评定方法[S].1997. |

| [11] | GB 50017-2003 钢结构设计规范[S].2003.油机械,2014,42(6):38-42 |