2. 中国石油大学(华东)海洋油气装备与安全技术研究中心;

3. 中国石油大庆油田有限责任公司

2. Center for Offshore Engineering and Safety Technology,China University of Petroleum (Huadong);

3. Daqing Oilfield Limited Company

0 引 言

深水油气井测试是明确海洋油气藏作业环境及产能最为基础的手段,是海洋油气田开发过程中的重要环节[1]。海洋环境下深水测试管柱的密封性能直接关乎测试过程的安全性和测试结果的可靠性,一旦发生密封失效,轻则导致油气泄漏、测试失败,重则导致火灾、爆炸等重大事故。在目前国际油价低迷的经济环境下,针对深水测试管柱密封性能开展研究对于保障深水测试作业的安全性和高效性具有重要的意义。

目前,国内外针对深水测试作业风险的研究主要集中在定性分析[2, 3]和作业分析[4]等领域,在机械密封方面,刘康等[5]从避免封隔器密封失效的角度形成了深水测试管柱密封插管安全长度确定方法,张凯等[6]针对水下采油树油管悬挂器的密封性能开展研究,探讨过盈量、压力和温度对最大接触应力的影响。然而,据API调查,管柱失效50%以上出现在螺纹接头位置[7],但国内外有关深水测试条件下管柱螺纹密封的文献鲜有发现。此外,由于深水测试管柱通常由上百个测试油管或钻杆单根串联而成,针对每一个螺纹连接部位进行密封性能评估显然不经济。

笔者在前人螺纹连接密封研究的基础上[8, 9, 10, 11],结合中海油在我国南海陵水区块的作业实践,首次提出深水测试管柱密封弱点分析方法,并从深水测试管柱密封弱点分析和局部详细评估2方面开展研究,以期为我国类似南海的深水测试管柱作业提供借鉴。

1 深水测试管柱螺纹连接密封作用 原理深水测试作业通常采用半潜式平台进行,测试管柱如图1所示。深水测试管柱处于海洋隔水管的内部,包括测试油管(钻杆)、扶正器、水下测试树和悬挂器等部件,构成地层油气至作业平台的通道,具有测量和控制测试参数的作用。作业过程中整个深水测试管柱系统不仅受到海洋环境载荷的作用,同时还受到地层油气温度和流动压力的影响,一旦发生油气泄漏,就可能导致测试失败、设备损坏、环境污染和人员伤亡等严重后果。

|

| 图1 深水测试管柱系统示意图 Fig.1 Schematic diagram for deepwater test string system |

由于螺纹密封具有装配容易、连接强度高以及便于重复上卸等优点,深水测试管柱普遍采用螺纹连接上紧扭矩的形式进行密封。对于深水测试管柱螺纹连接密封性而言,在一定扭矩作用下,内、外螺纹啮合的紧密程度决定了螺纹的密封性能。深水测试管柱的密封性是一个相对的概念,通常认为良好的密封性能是指管柱内介质的泄漏速率在可接受的范围。关于螺纹连接密封的失效判据,目前普遍采用管柱螺纹配合面的接触压力大于管内流体介质压力时,螺纹接头就能保持密封;如果接触压力小于管内流体介质压力则发生泄漏。笔者便以此作为深水测试管柱螺纹连接密封性能评估的判据。

2 深水测试管柱密封安全性能评估方法 2.1 密封性能弱点分析方法深水测试作业过程中,测试管柱通常由上百个管柱单根首尾连接而成,针对每一个螺纹连接部位进行局部密封性能评估显然不经济,故有必要借鉴“木桶理论”,设计行之有效的管串密封性能弱点分析方法。即首先利用密封弱点系数对深水测试管柱进行密封弱点位置预判断,进而有针对性地对深水测试管柱螺纹密封薄弱环节进行局部详细评估,从而确定整个深水测试管柱服役过程中的密封安全性能。

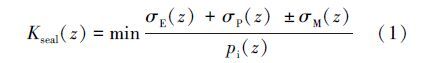

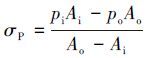

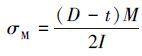

深水隔水管和测试管柱服役过程中顶部分别由张紧器和大钩提供顶张力,由于紧急解脱的需要水下测试树一直保持上提状态,即水下测试树上部的测试管柱始终处于拉伸状态。测试管柱单根之间的连接采用专用的上扣工具,可认为各节点测试管柱螺纹连接的上扣扭矩相同,经试算,深水测试管柱的轴向力越大,接触压力越大。故忽略测试管柱单根螺纹锥度和牙型角误差等加工误差,采用等效轴向应力与测试管柱内压的比值作为深水测试管柱密封弱点系数,即有:

,

, ,pi(z)、po(z)为测试管柱的内外压,MPa;Ai、Ao为测试管柱内、外径对应的圆面积,m2;D、t为测试管柱的外径和壁厚,m;M为测试管柱的弯矩,N·m;I为测试管柱的截面惯性矩,m4。

,pi(z)、po(z)为测试管柱的内外压,MPa;Ai、Ao为测试管柱内、外径对应的圆面积,m2;D、t为测试管柱的外径和壁厚,m;M为测试管柱的弯矩,N·m;I为测试管柱的截面惯性矩,m4。

密封弱点系数代表评估位置螺纹密封的抗泄漏能力,密封弱点系数越大,密封性能越好。式(1)中考虑引起测试管柱轴向应力的主要因素包括:①顶张力和重力等轴向作用力引起的轴向应力;②由测试管柱内外压力引起的轴向应力;③由测试管柱承受的弯矩引起的轴向应力。

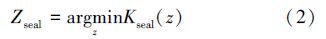

在式(1)的基础上可确定深水测试管柱的密封弱点位置为:

综上所述,总结深水测试管柱密封性能弱点分析流程如下:① 结合目标井的管柱配置、井身结构和测试方案等基础参数,基于传热学和流体动力学的相关理论[12]计算深水测试管柱自井底至平台的温压场分布;② 以此为边界条件建立深水测试管柱力学分析模型,获得深水测试管柱轴向力和弯矩沿水深方向的分布规律;③ 基于上述计算结果,采用公式(1)和公式(2)确定深水测试管柱密封性能弱点位置。

2.2 局部密封性能评估方法ABAQUS有限元分析软件具有良好的非线性分析能力,能够有效地解析螺纹连接这一复杂的空间螺旋曲面接触问题,因此笔者应用ABAQUS有限元分析软件,采用API SPEC 5B标准[13]完成测试管柱连接单元局部密封性能评估。

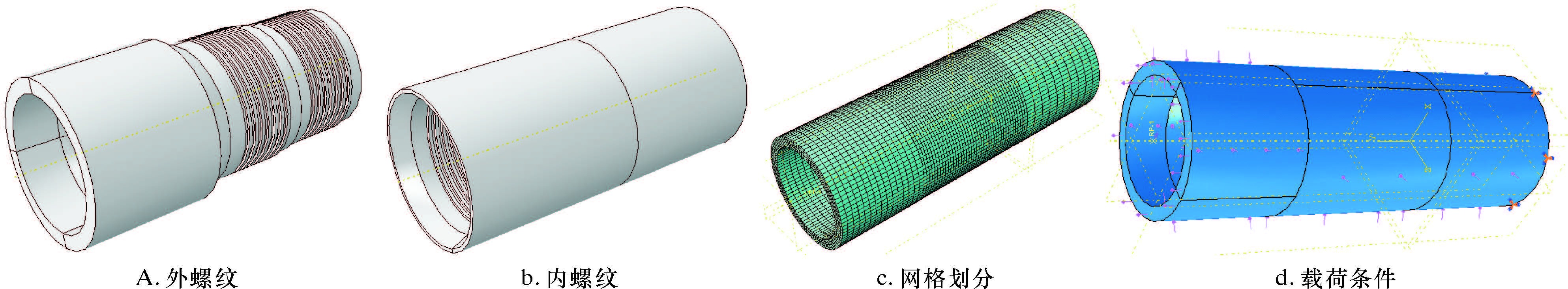

内螺纹和外螺纹的局部有限元分析模型分别如图2a和图2b所示。为构建出高计算精度和高计算效率的有限元模型,采用六面体单元基于分块网格划分法对测试管柱连接单元进行网格划分,在螺纹接触面细化网格以精确模拟螺纹根部的应力集中和螺纹面上的接触压力,如图2c所示。采用面-面接触对来模拟内外螺纹之间的接触,接触面间的摩擦力为库仑摩擦,摩擦因数取0.02。有限元模型所加载荷包括测试管柱螺纹连接段管柱内压、外压、管柱轴向力和弯矩等,施加载荷条件后的有限元模型如图2d所示。

|

| 图2 深水测试管柱密封性能局部分析模型 Fig.2 Partial analysis model of sealing performance for deepwater test string |

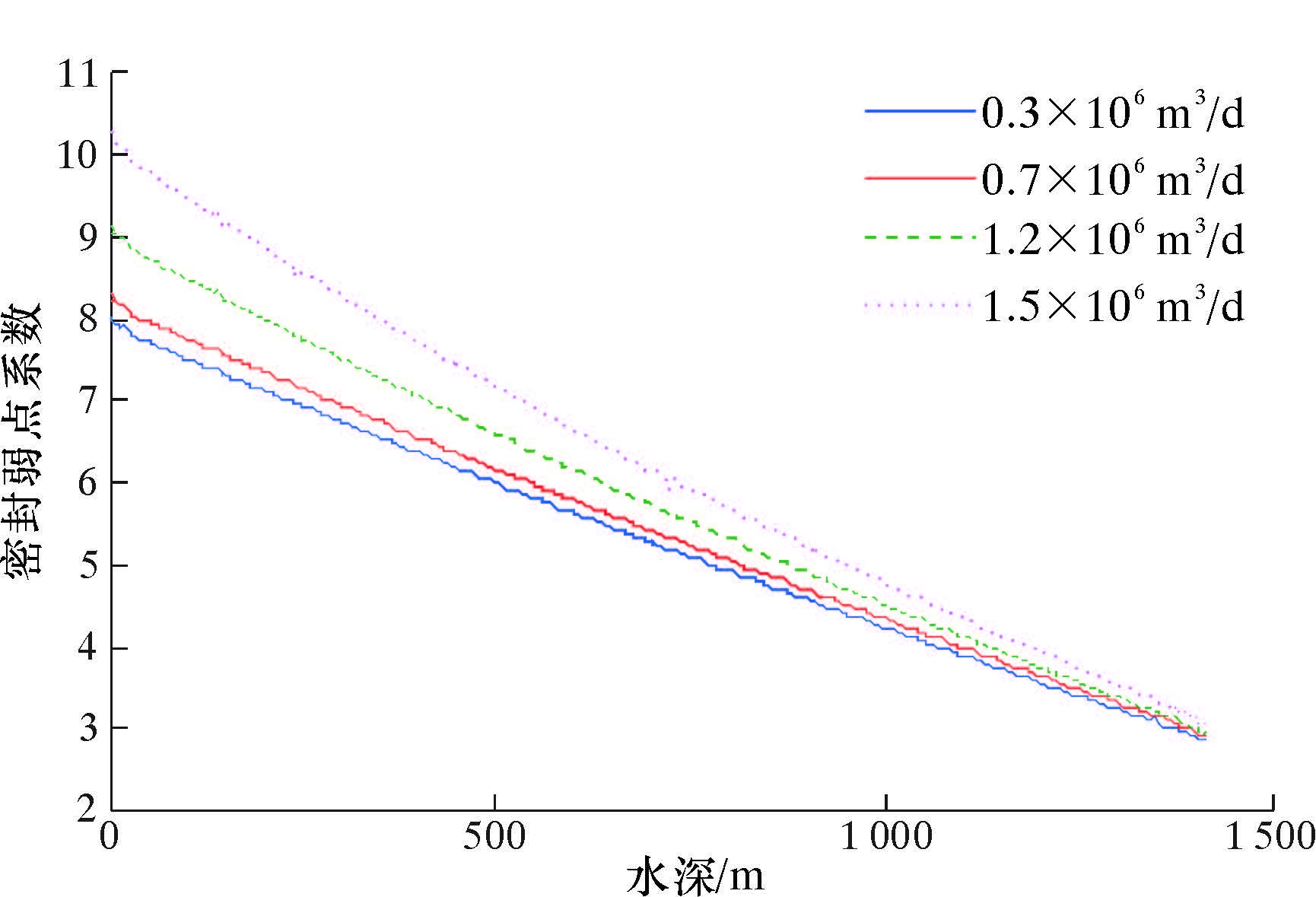

以我国南海1 500 m 水深某自营探井为例进行计算分析。该井井深3 520 m,海面温度25 ℃,海底温度3 ℃;井底温度92 ℃,井底压力38.3 MPa;地层天然气相对密度0.61;测试管柱外径114.3 mm,壁厚9.652 mm,梯形螺纹扣型参数为Ph4M5;测试方案依次设置为0.7×106 m3/d大产量返排,0.3×106 m3/d井下取样,1.2×106 m3/d、1.5×106 m3/d变流动求产。针对该井开展深水测试管柱密封性能弱点分析,结果如图3所示。

|

| 图3 深水测试管柱密封弱点系数图 Fig.3 Sealing weakness coefficient diagram for deepwater test string |

由图3可知,在该井作业工况条件下,由于深水测试管柱轴向力随着水深的增加而逐渐减小,测试管柱密封弱点系数也随之减小;由于管柱内压变化规律的影响,随着测试产量的增加,深水测试管柱密封弱点系数沿水深方向减小的斜率逐渐增大,整体而言测试产量越大测试管柱内部压力越小,管柱内部油气泄漏的可能性越小。通过上述弱点分析可以确定,深水测试管柱密封弱点位置为悬挂器上部临近的螺纹连接处,针对密封弱点位置管柱连接处进行详细评估即可分析整个测试管柱系统的密封安全性。

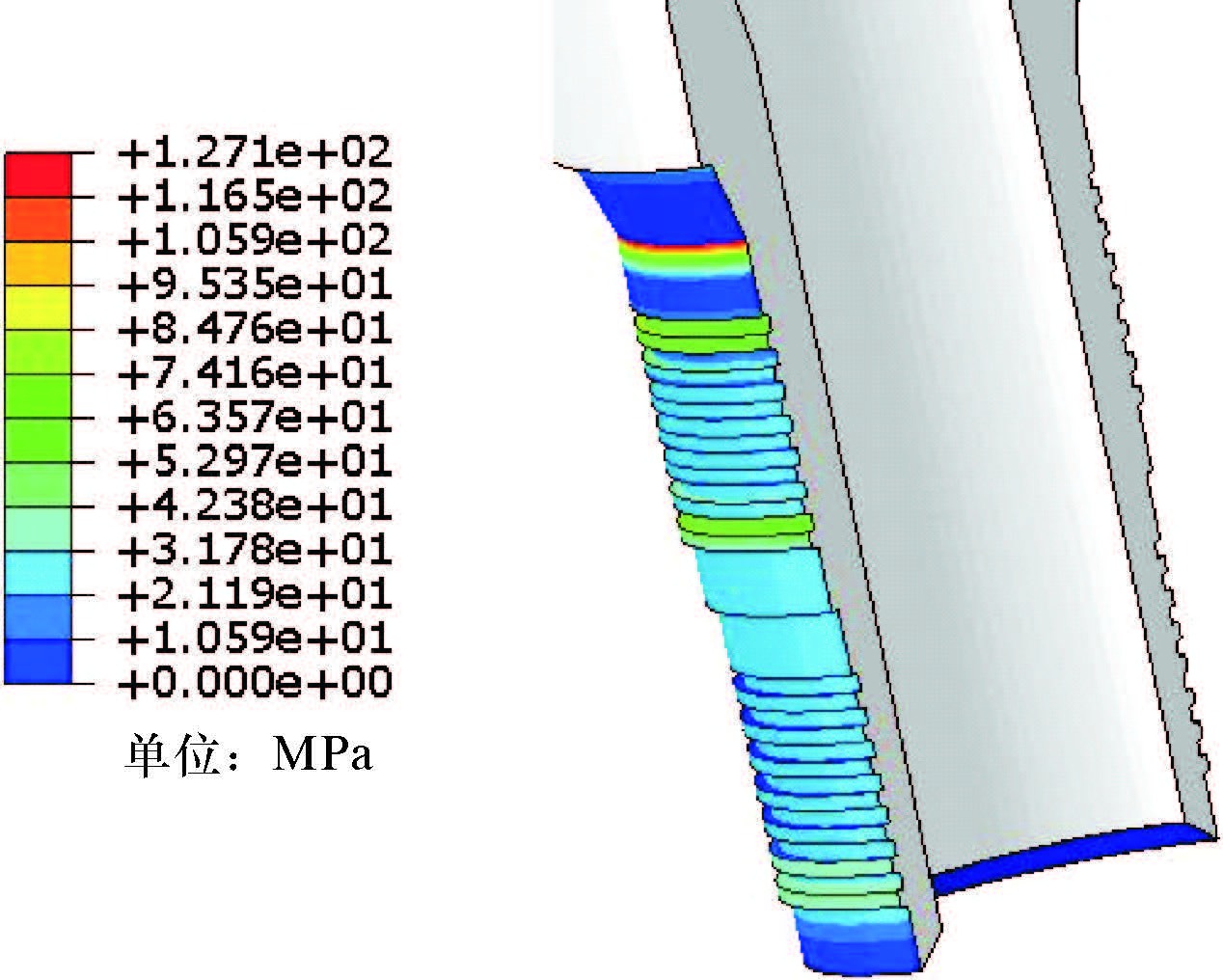

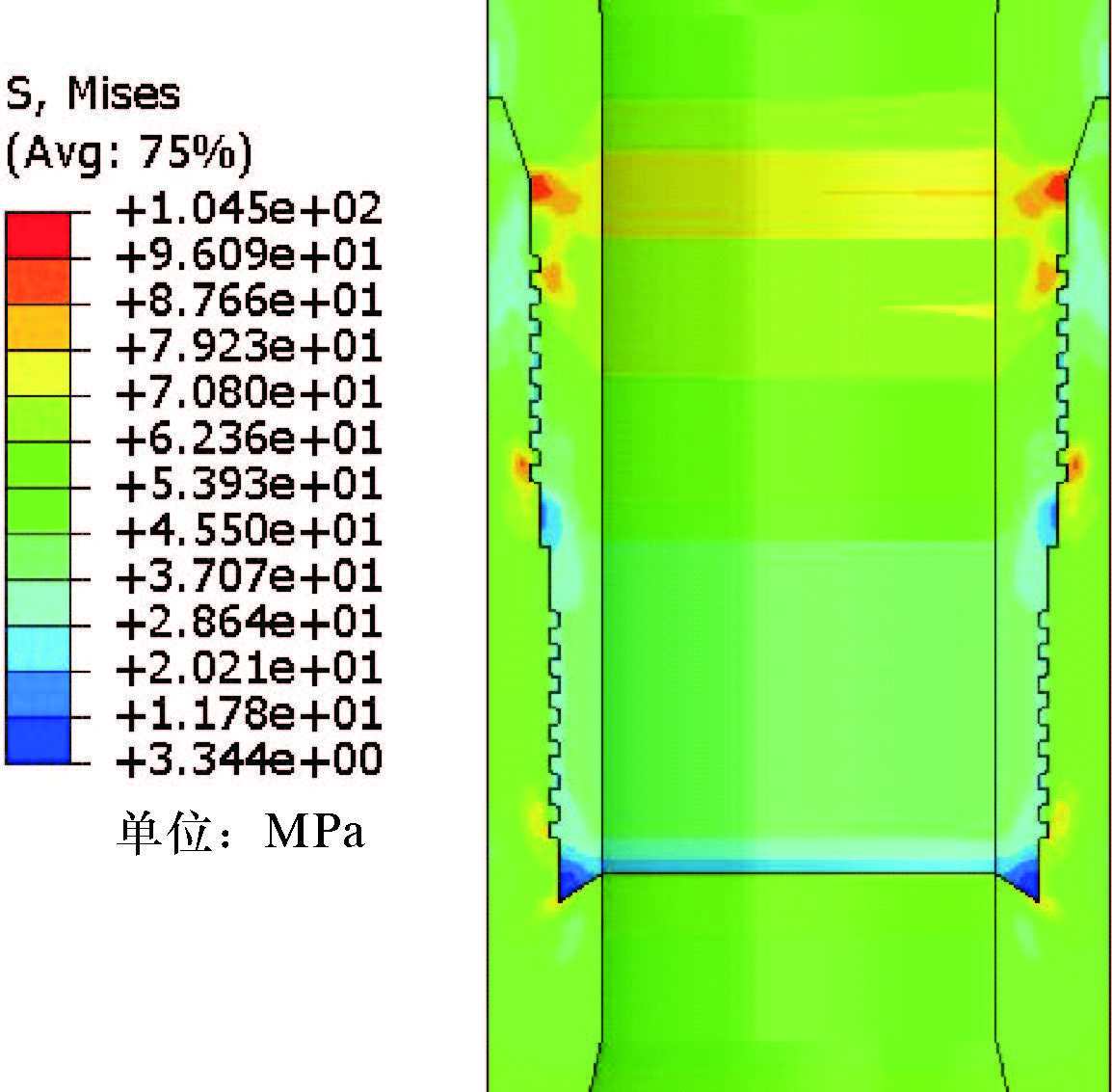

3.2 局部密封性能分析基于示例井深水测试管柱整体分析结果,提取测试产量为0.3×106 m3/d,测试管柱密封弱点位置参数(轴向力0.259 kN、内压34.05 MPa、外压19.18 MPa、弯矩32.29 N·m)进行分析,对测试管柱局部密封性能评估模型进行加载,得出该井深水测试管柱密封弱点处螺纹连接单元的接触压力和等效应力的分布规律,如图4和图5所示。

|

| 图4 深水测试管柱接触压力分布云图 Fig.4 Contact pressure distribution nephogram of deepwater test string |

|

| 图5 深水测试管柱等效应力分布云图 Fig.5 Equivalent stress distribution nephogram of deepwater test string |

由图4可知,深水测试管柱密封弱点位置螺纹的最大接触压力为84.49 MPa,大于此处测试管柱内部压力34.05 MPa,因此配合密封脂的使用,此处测试管柱的螺纹连接不会发生油气泄漏,由此说明示例井测试管柱可以满足服役过程中的密封性能要求。由图5可知,由于接触压力的影响,深水测试管柱螺纹临近单元的等效应力状态发生变化,出现应力集中的现象,但不会发生屈服破坏,因此螺纹连接不会对深水测试管柱服役过程中的强度安全造成较大影响。

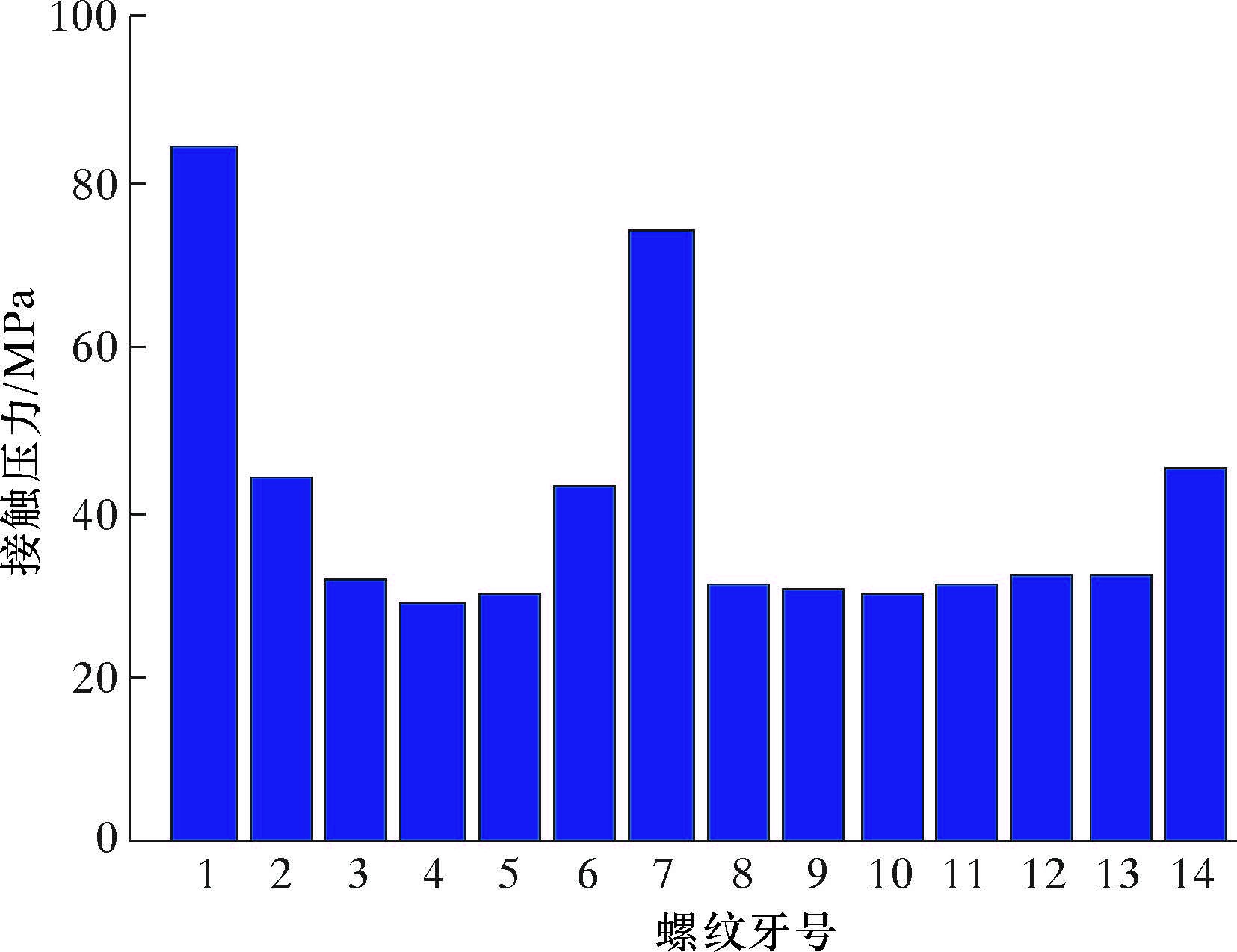

进一步分析接触应力随螺纹牙号变化情况,结果如图6所示。由图可知,深水测试管柱的轴向载荷由各处的螺纹面共同承担,接触压力峰区位于第1个相接触螺纹面的齿根处。每一个螺纹连接单元中,两端相互啮合的螺纹面承但的接触力较大,而中间段的接触应力较小,故一旦第1个相接触的螺纹连接发生密封失效,那么螺纹连接密封失效的风险将会成倍增长。

|

| 图6 螺纹面接触压力柱状图 Fig.6 Contact pressure histogram of thread flank |

针对测试产量和弯矩载荷对深水测试管柱螺纹连接密封性能开展影响因素分析,计算结果如表1和表2所示。

| 测试产量/(m3·d-1) | 0.3×106 | 0.7×106 | 1.2×106 | 1.5×106 |

| 内压/MPa | 34.05 | 33.22 | 30.91 | 28.83 |

| 接触应力/MPa | 84.49 | 83.28 | 80.43 | 75.61 |

| 安全系数 | 2.48 | 2.52 | 2.59 | 2.62 |

| 弯矩/(N·m) | 15 | 30 | 45 |

| 接触应力/MPa | 84.83 | 84.53 | 84.23 |

| 安全系数 | 2.49 | 2.48 | 2.47 |

由表1可知,示例井测试管柱的螺纹连接满足不同测试工况的密封需求,随着测试产量的增加,测试管柱螺纹连接密封的安全系数逐渐增大。其原因是测试产量的增加意味着管柱内部天然气流动速度变大,导致测试管柱内流压力减小,降低了测试管柱内油气泄漏的风险。上述分析规律也与测试管柱密封性能弱点分析结果(见图3)一致,进而验证了深水测试管柱密封性能弱点分析方法的正确性。

由表2可知,随着弯曲载荷的增加,测试管柱连接密封的安全系数逐渐降低,但变化速率较慢。由此说明,海洋环境条件下波流等造成的弯曲载荷对测试管柱的密封性能影响较小,而轴向力和内外压是影响深水测试管柱螺纹连接密封性能的关键因素。

4 结 论(1)针对深水测试管柱多单根螺纹连接的密封问题,提出深水测试管柱密封性能弱点分析方法。研究结果表明,随着水深的增加,深水测试管柱螺纹连接密封安全性逐渐降低,随着测试产量的增加,深水测试管柱螺纹连接密封安全性逐渐提高;深水测试管柱的密封弱点位置为悬挂器上部临近的螺纹连接处。

(2)建立深水海洋环境下测试管柱密封性能局部分析模型,并从测试产量和弯矩载荷2方面开展影响因素分析。示例井密封弱点处测试管柱螺纹连接的最大接触压力为84.49 MPa,大于此处测试管柱内部压力,满足不同深水测试作业的密封需求;随着测试产量的增加,测试管柱螺纹连接密封的安全系数逐渐增大,弯曲载荷对测试管柱的密封性能影响较小,轴向力和内外压是影响深水测试管柱螺纹连接密封性能的关键因素。

| [1] | 贺会群,陈秉衡.海洋油井测试系统及国产化研究的思考[J].石油机械,1999,27(10):50-52. |

| [2] | Wendler C,Scott M.Testing and perforating in the HPHT deep and ultra-deep water environment[R].SPE 158851,2012. |

| [3] | 何吉祥,段永刚,何玉发.深水测试设计影响因素分析[J].油气井测试,2013,22(2):67-68. |

| [4] | 刘康,陈国明,畅元江,等.深水测试管柱作业条件下平台偏移预警界限[J].石油学报,2014,35(6):1204-1210. |

| [5] | 刘康,陈国明,畅元江,等.深水测试管柱密封插管长度确定方法[J].石油机械,2015,43(9):42-46. |

| [6] | 张凯,刘健,邓平,等.水下采油树油管悬挂器密封性能分析[J].润滑与密封,2015,40(3):30-34. |

| [7] | API SPEC 5CT.Specification for casing and tubing[S].2011. |

| [8] | 何银达,秦德友,凌涛,等.塔里木油田高压气井油管气密封问题探析[J].钻采工艺,2010,33(3):36-39. |

| [9] | 冯德渝.论保证API油管螺纹连接密封性能的控制措施[J].石油机械,1999,27(5):11-15. |

| [10] | 宁学涛,吴柳根,唐成磊,等.膨胀筛管螺纹连接技术研究[J].石油机械,2012,40(4):42-45. |

| [11] | 李勇,廖锐全,张慢来,等.特殊扣油管接头的应力及密封特性分析[J].石油机械,2011,39(4):35-37. |

| [12] | Liu J,He X,Wei X,et al.Calculation of shaft temperature field in deep-water testing system[J].Computer Modelling and New Technologies,2013,17(4):102-111. |

| [13] | API SPEC 5B.Specification for threading,gauging and thread inspection of casing,tubing and line pipe threads[S].2008. |