2. 西部钻探工程有限公司;

3. 西部钻探克拉玛依钻井公司;

4. 中国石油渤海钻探第四钻井公司

2. CNPC Xibu Drilling Engineering Company Limited;

3. Karamay Drilling Company, CNPC Xibu Drilling Engineering Company Limited;

4. The 4th Drilling Company of CNPC Bohai Drilling Engineering Co., Ltd.

0 引 言

在变频钻机[1, 2]的实际应用中,用户普遍反映其起下钻时效性不如同等规格的直流电驱动钻机和机械传动钻机。由于起下钻工况在钻井周期中占比较大,时效性差将使钻探效率降低、成本上升。许多观点认为这是由于钻机绞车滚筒在起钻时从零加速到规定速度需要的时间远大于使用离合器[3]的时间这个固有缺陷所引起,因而难以克服。笔者以为并非如此,而是因钻机绞车机电参数的配合和设置不当所致。下面以ZJ70DB钻机为例,从选定绞车的力学参数并计算要求的电气配合,以及选定绞车的力学和电气参数计算起下钻性能2个方面进行研究,以供同行参考。

1 绞车系统钻机的绞车系统主要包括大钩、动滑轮组、静滑轮组、钢丝绳、滚筒、齿轮传动环节和动力机等部分。对于电动钻机,动力机主要指电动机及其控制系统。

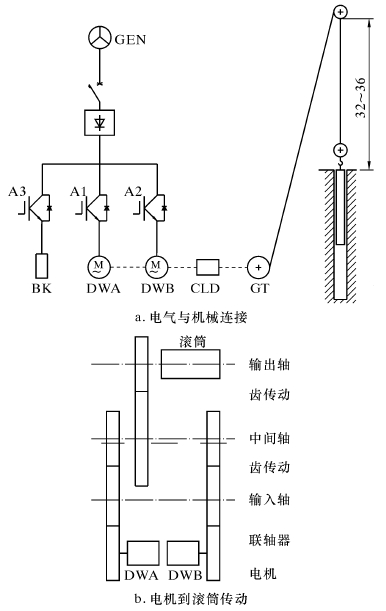

ZJ70DB钻机绞车系统如图 1所示。

|

| 图 1 变频钻机绞车系统示意图 Fig.1 Schematic of variable-frequency drilling rig drawworks system |

图 1中A1、A2为变频电气控制系统,A3为制动系统,DWA、DWB为交流变频电机,BK为制动电阻,CLD为齿轮传动机构,GT为滚筒。

2 基本参数ZJ70DB钻机力学参数如下。

转动惯量:滚筒转动惯量Jdz=31.40 kg·m2,输出轴转动惯量Jcz=8.00 kg·m2,中间轴低挡转动惯量Jzj1=0.84 kg·m2,中间轴高挡转动惯量Jzj2=1.60 kg·m2,输入轴转动惯量Jrz=0.10 kg·m2,联轴器转动惯量Jlz=0.05 kg·m2,单电机转动惯量Jdj=1.00 kg·m2。

传动参数:高速低挡传动比59/33,高速高挡传动比76/24,高速挡总传动比i2=0.176 62;低速低挡传动比73/20,低速高挡传动比76/24,低速挡总传动比i1=0.086 52。低挡钩速v1=0.4 m/s,高挡钩速v2=1.8 m/s,游动系统总效率ηt=0.78,传动总效率ηdr=0.91,滚筒及缠绳效率ηb=0.95,有效绳系Z=12。

载荷参数:空钩重力Qgd=180 kN,最大钻柱重力Qds=2 200 kN,最大钩载Qmax=4 500 kN,游绳总重力Qr=30 kN。

钢丝绳参数:游车在钻台面(最下部)时滚筒第1层缠绳直径Ddr=808 mm,游车在2层台(最上部)时滚筒第4层缠绳直径Dmax=1 004 mm。游车行程游车在钻台面(最下部)时滚筒第1层缠绳长度S=32~36 m。

滑轮参数:单个滑轮转动惯量Jw=8.50 kg·m2,滑轮节距Dw=1 441 mm。

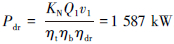

3 电气计算 3.1 绞车功率绞车功率(输入)即为电机的输出功率,考虑动载并按储备系数KN=1.15,额定钩载Q1=Qds+Qgd=2 380 kN时,其值为 。

。

滚筒转速的计算式为:

由于Di的变化,当ni一定时,在起升一立根过程中起升速度是阶梯变化的。代入相关数据,可以算出低挡的最高和高挡的最低滚筒转速分别为:n1=114 r/min,n2=411 r/min。

3.3 电机速度、扭矩和功率电机速度的计算式为:

由于低速挡i1=0.086 52和高速挡i2=0.176 62,所以需要的电机速度为:nd1=1 318 r/min和nd2=2 327 r/min。

如果电机在恒功率范围内运行,则低、高速挡时电机的扭矩分别为:T1=11 504 N·m,T2=6 516 N·m。

折算到单电机时分别为Td1=5 752 N·m和Td2=3 258 N·m。高速挡时能够提起的钩载和钻柱重力分别为: ,Q3=Q2-Qds=1 170 kN。

,Q3=Q2-Qds=1 170 kN。

空钩高速挡上提时需要的扭矩为: =435 N·m。如果电机最高速度2 327 r/min为自然特性的极限点,只要此时扭矩满足Td3的数值,仍可正常使用。

=435 N·m。如果电机最高速度2 327 r/min为自然特性的极限点,只要此时扭矩满足Td3的数值,仍可正常使用。

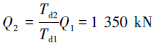

双电机拖动时,如果考虑电机效率ηd=0.95,则要求的单电机输入功率为 =835.5 kW。

=835.5 kW。

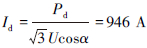

在上述绞车性能条件下,对所选用电机的基本要求为:输入功率不低于835 kW,功率因数cosα=0.85,效率不低于95%,在转速1 318 r/min时输出扭矩不低于5 760 N·m,在转速2 300 r/min(或2 350 r/min)时输出扭矩不低于3 260 N·m。当电机的供电电压为600 V时,需要的输入电流为 。

。

根据钻井工艺要求,绞车需要具有处理4 413 kN钩载的能力。由于此种工况极少,所以可用电机的过载能力去匹配。也就是说,电机需要大致的扭矩线性输出特性,允许短时(1 min)过载,过载倍数为:kd=Qmax/Q1=1.89,相应的输出扭矩和电流分别为:Tdmax=kdTd1=10.876 kN·m,Idmax=kdId=1 789 A。由此对电机的附加要求为过载1.89倍时,扭矩大致按线性增大,过载时间不小于1 min。

3.5 变频装置电机由变频装置拖动,电机要求的输入特性为变频装置的最低性能,也就是说,在电机的三相输入端上,变频电源应满足:Ue=600 V,Ie=946 A,Idmax=1 789 A(1 min);输出频率应满足0~2 327 r/min的要求。对于Idmax的满足,既可以用额定电流去适配,也可以用过载能力去适配,考虑到成本因素以及实际使用工况,以后者去适配比较合理,再以此选择相应的变频器。

需要注意的是,电动钻机的600 V电源电压为行业的普遍配置[6],由于从电源到电机需要经过整流、逆变以及中间传输线等的损耗降压[7],到电机端得到的最高电压大约只有其96%左右,这将使钻机的一些性能参数无法达到。为满足要求的能力,需要对网电电压进行适当的调整。变频装置(A1、A2)的匹配容量最低值为: =983 kW。

=983 kW。

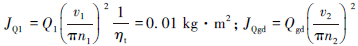

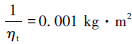

钩载Q1、Qgd折算到滚筒的转动惯量分别为:

。可见这部分很小,可以忽略。

。可见这部分很小,可以忽略。

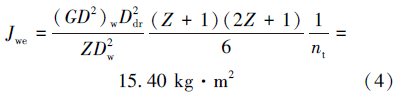

滑轮组的总转动惯量折算到滚筒的转动惯量为:

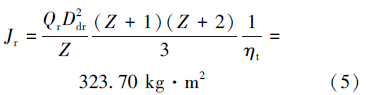

全部游绳折算到滚筒的转动惯量为:

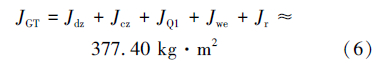

滚筒上的总转动惯量为:

从电机轴上看进去的总转动惯量为:JDZ=2Jdj+2Jlz+Jrz+Jzj+JGT。

对应于低、高速挡时代入相应数据分别为:Jds=5.40 kg·m2,Jgs=15.40 kg·m2。

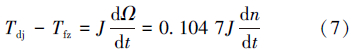

3.7 提升时间电机的拖动方程为:

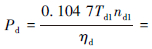

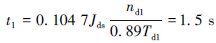

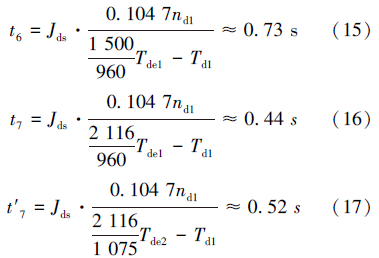

如果控制系统允许以最大扭矩Tdmax加速,以Td1为负载,速度从0按线性达到nd1时,需要的时间为: 。

。

在此时间内大钩移动的距离为: =0.3 m。

=0.3 m。

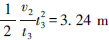

大钩以v1从钻台面上0.3 m升到32~36 m高度时需要的时间t2=80~90 s。如果控制系统仍以最大扭矩Tdmax加速,以空钩扭矩为负载,速度从0按线性加速到nd2时,需要的时间为:t3=0.104 7Jgs =3.6 s。

=3.6 s。

在此时间内大钩移动的距离为:S2= 。

。

大钩以v2从钻台面上3.24 m升到32~36 m高度时需要的时间t4=16.0~18.2 s。空钩提升总时间为:t5=t3+t4=19.6~21.8 s。当然实际上提时间还需要再加上变频控制系统内速度阶跃给定后附加的积分上升时间。

3.8 制动功率大钩在Q1以v1下放时产生最大回馈功率,如果提升和下放的损耗相等,则下放时从电机轴看进去的总效率应为: ,则反馈到电机轴上的功率为:PZD1=Q1v1η′c=495 kW。

,则反馈到电机轴上的功率为:PZD1=Q1v1η′c=495 kW。

如果效率仍按0.676粗略估算,则反馈功率为:PZD2=0.676Q1v1=644 kW,反馈的最大(包括加速)功率为:PZDmax1=PZD11+1.5/2=866 kW,或PZDmax2=1.75PZD2=1 127 kW。因此制动装置需要的最低持续功率和冲击功率分别为495和2 475 kW时即可满足要求,可据此选用制动系统A3和制动电阻BK[8]。

根据以上性能要求和计算数据,对变频器控制的最低要求为:额定速度点为1 318 r/min,弱磁最高点为2 327 r/min,速度限幅值为2 327 r/min,电流限幅值为1 789 A。钩载与闭环速度系统需要协调控制,给定积分器的上升、下降时间根据机械要求设定。

4 性能计算按照选定的绞车力学性能参数和电气配套系统,计算实际达到的性能指标。

4.1 基本数据绞车2种电机和2种配套逆变器相关参数分别见表 1和表 2。

| 参数名称 | 电机1 | 电机2 |

| 额定功率/kW | 800 | 858 |

| 额定电压/V | 600 | 575 |

| 额定电流/A | 960 | 1 075 |

| 额定转速 ndj1.2/(r·min-1) | 741 | 800 |

| 额定扭矩 Tde1.2/(N·m) | 10 310 | 10 242 |

| 恒功最高转速/(r·min -1) | 1 485 | 1 949 |

| 恒功点扭矩/(N·m) | 5 145 | 4 202 |

| 最高转速 vdjmax/(r·min-1) | 2 600 | 2 600 |

| 最高转速扭矩/(N·m) | 1 696 | 2 382 |

| 功率因数 | 0.85 | 0.85 |

| 额定效率/% | 95 | 95 |

由于变频电机电压为600 V,所以2种逆变器输出的最低容量分别为:PBP1=1 065 kW,PBP2=1 469 kW。如果考虑中间电压损耗,需要提高输入电压,则相应的容量也会加大。

当电机输出功率为800和858 kW时,需要的输入功率分别为PDJR1=842 kW、PDJR2=903 kW。

4.3 大钩速度在电机额定、恒功率最高速度,低、高挡时,大钩达到的速度分别为:

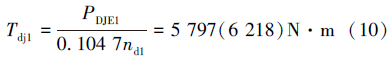

当电机速度达到1 318 r/min时(恒功率范围内,对应钩速0.4 m/s),对应的扭矩为:

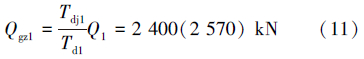

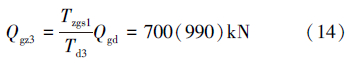

此时对应的钩载为:

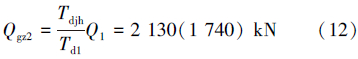

在电机恒功率点时能够提起的钩载为:

在电机最高速度、高挡时钩速为:

此时对应的钩载为:

由以上结果可见,在电机的额定速度时不能达到钩速0.4、1.8 m/s的要求,但在恒功率范围内和最高点速度,高、低挡时机械要求的额定、空钩的钩载和钩速都能够达到要求。

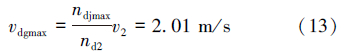

4.4 提升时间如果变频器以10 s最大电流输出,以Td1为负载,速度从0按线性增加到nd1=1 318 r/min时,对应2种变频器需要的时间分别为:

按照同样的算法,以空钩扭矩为负载,速度从0按线性加速到nd2=2 327 r/min时,需要的时间分别为:t8≈2.4 s,t′9≈1.7 s,t9≈1.9 s。

如果以2种变频器的额定电流加速,对应高、低挡钩速,在2种电机时需要的时间分别为:额定钩载时t10≈1.34 s,t11≈0.79 s,t′11≈0.97 s;空钩钩载时t12≈3.44 s,t13≈2.55 s,t′13≈2.87 s。

由以上性能计算结果可见,无论变频器是以10 s的启动电流还是以额定输出电流加速时,相关参数均优于前述电气计算所得结果,因此只要变频器控制和电机配合适当,包括其他参数在内的各项性能指标完全能够达到机械要求。

5 结束语前述计算分析结果表明,如果绞车要求的性能数据与直流电驱动钻机和机械传动钻机的相同,则只需根据计算的电气参数去选择电机和变频器并进行协调控制,就完全可以实现钻机的预期性能。目前变频器产品性能已能满足,关键在于电机制造及其能力的满足要求。在前述性能算例中,在满足绞车力学性能的条件下,考虑到成本和安装等因素,宜选用800 kW的电机和1 000 kW的变频器;在满足额定钩载、钩速时,电机的最高转速只要满足空钩速度要求即可,没有必要要求太高,以免增加设备成本。

| [1] | 张阳春,杨志康,郭东.国内外石油钻采设备技术水平分析[M].北京:石油工业出版社,2001:1-2. |

| [2] | 李继志,陈荣振.石油钻采机械概论[M].东营:石油大学出版社,2001:92. |

| [3] | 陈如恒,沈家骏.钻井机械的设计计算[M].北京:石油工业出版社,1995:115-118. |

| [4] | 顾绳谷.电机及拖动基础上册[M].北京:中国农业出版社,1980:73-74. |

| [5] | 天津电气传动设计研究所.电气传动自动化技术手册[M].2版.北京:机械工业出版社,2005:194. |

| [6] | 朱奇先,杨新恩.电驱动钻机传动模式及电源配置的研究[J].电气应用,2011(16):73-78. |

| [7] | 陈伯时,陆敏逊.交流调速系统[M].北京:机械工业出版社,1998:114. |

| [8] | 朱奇先,张贵华.变频钻机能耗制动系统研究[J].电气传动,2015,45(5):75-77. |

| [9] | 北京ABB电气传动系统有限公司.3ABD00013715[Z].E版.2011. |

| [10] | 西门子(中国)有限公司工业业务领域驱动技术集团.产品目录D21.3.CN[Z].2012. |