2. 渤海装备辽河重工有限公司

2. China Petroleum Liaohe Equipment Company

0 引 言

铁钻工是自动化钻井技术的主要配套设备之一。目前,欧美的主要石油设备厂商已形成较成熟的铁钻工技术,其产品应用也比较普遍,但国外产品价格昂贵,限制了其在我国的普及和应用[1]。国内对铁钻工的研究还处于初步阶段,只有个别厂商开发了一些功能简单的铁钻工产品。针对目前国内铁钻工旋扣钳结构简单、旋扣扭矩小、动作不灵活以及适用管径范围小等系列问题,提出一种大管径、大扭矩旋扣钳的设计方案[2]。该旋扣钳方案设计时需考虑铁钻工的运动形式、夹持的管径、旋扣钳的动作自由度以及运动方式等因素,同时还需考虑旋扣钳的受力情况、油缸及导向装置的布置、摩擦轮结构与钳体的连接形式等因素。设计出来的旋扣钳应具有以下优点:①夹紧力大;②刚度高、质量轻、转动惯量小;③导向性能好,动作灵活、平稳;④连接部位设计合理、美观。笔者在铁钻工旋扣钳夹紧原理的基础上,重点对旋扣钳整体、夹紧液压缸、液压马达和摩擦轮进行了结构设计,以期为后续研发工作提供参考。

1 旋扣钳夹紧原理与结构设计该旋扣钳工作时,通过液压缸推动夹紧臂上的摩擦轮夹紧管具,液压马达驱动摩擦轮旋转,从而带动管具旋转,完成上扣/卸扣动作。旋扣钳的结构设计主要包括确定夹紧方案、夹紧液压缸设计、液压马达设计和摩擦轮结构设计等4部分内容。

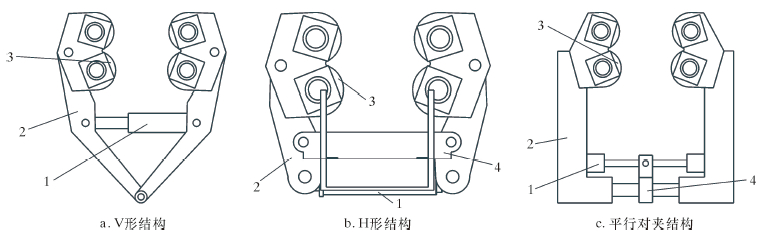

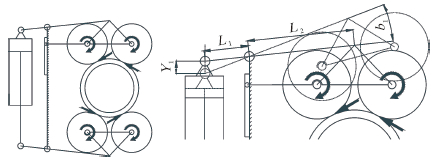

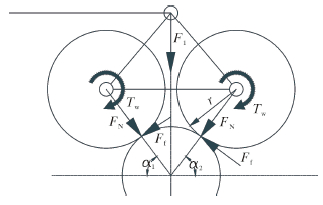

1.1 确定夹紧方案通过对比目前常用夹紧方式的特点(见表 1)和结构形式(见图 1),经研究分析确定夹紧方案采用H形夹紧结构,即中间为固定支架,两侧安装夹紧臂,液压缸安装在夹紧臂末端,夹紧臂前部对称安装4个摩擦轮的结构。该结构夹紧臂中部与支架铰接,通过末端液压缸推动绕支架旋转来实现夹紧动作,具有大扭矩且夹紧力多级可调的特点[3]。

| 夹紧方式 | 优 点 | 缺 点 |

| 液压缸在中部安装的V形夹紧结构 | 结构简单,钳身前、后尺寸小,适用于钻机井架空间紧凑的情况 | 液压缸尺寸较小,夹持管柱范围小,夹紧力有限,旋扣扭矩小,夹持不同管径时中心会移动 |

| 液压缸在杠杆尾部安装的H形结构 | 能提供较大的夹紧力,夹持管柱直径范围大,适用于平台空间有限的情况 | 结构相对复杂,夹持不同管径时中心会移动 |

| 油缸在中部安装、两边平行的对夹结构 | 夹紧力大,夹持范围大,夹持不同管径时中心不变,易与扭矩钳对中 | 结构复杂,要求空间大,质量大,仅适用于钻机平台空间充足的情况 |

|

| 图 1 旋扣钳常用夹紧方式 Fig.1 Common clamping patterns of the spinner 1——夹紧液压缸; 2——夹紧臂; 3——摩擦轮; 4——固定座。 |

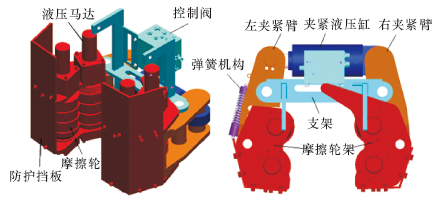

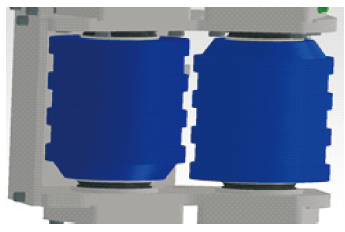

旋扣钳的结构设计包括零部件设计和安装结构设计2部分。零部件设计包括支架、摩擦轮架、液压马达、左/右夹紧臂、摩擦轮、夹紧液压缸和限位弹簧结构等部分[4],具体结构如图 2所示。安装结构设计包括摩擦轮和液压马达的安装、夹紧臂和摩擦轮的安装、夹紧臂和支架的安装以及液压缸和夹紧臂的安装等。

|

| 图 2 旋扣钳整体结构图 Fig.2 Overall configuration of the spinner |

摩擦轮架安装在夹紧臂前端,摩擦轮安装在摩擦轮架中间,液压马达直接安装在摩擦轮架上端,通过轴与摩擦轮连接,驱动摩擦轮旋转;夹紧臂铰接在支架两侧,可以绕铰接轴转动;夹紧液压缸两端分别连接两侧夹紧臂的末端,利用杠杆原理通过液压缸推动夹紧臂末端,使两侧夹紧臂围绕铰接点转动,夹紧臂前端摩擦轮机构向中间夹紧,实现摩擦轮对不同钻具的夹紧[5]。摩擦结构与夹紧臂通过铰接方式可实现夹紧过程的自动对中,并在支架上设计滑槽保证对中准确,支架后部安装液压控制阀块,使整体结构空间更加紧凑。

2 夹紧液压缸的设计根据液压缸的类型并结合铁钻工的工况,选择夹紧液压缸为双作用单活塞杆无缓冲式液压缸,根据机械设计手册中的设计原则[6],对夹紧液压缸的最大载荷、内径、外径、活塞杆直径和行程等参数进行设计计算。

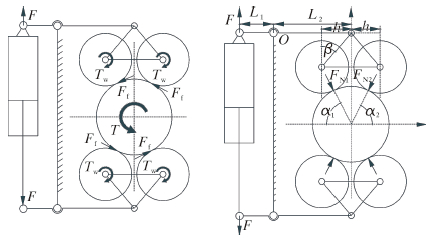

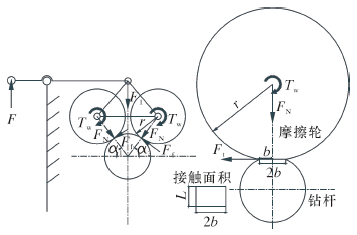

2.1 液压缸承受的最大载荷F液压马达通过摩擦轮带动管柱旋转,旋扣扭矩为4个摩擦力产生的扭矩之和,而摩擦力又与正压力有关。旋扣钳的摩擦轮与管柱之间相互作用的受力分析模型如图 3所示。

|

| 图 3 摩擦轮与管柱的受力分析示意图 Fig.3 Forces analysis of friction wheel and string |

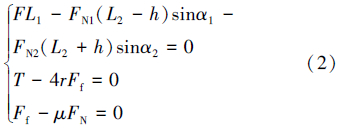

设旋扣扭矩为T,摩擦轮对钻杆2个方向的压力分别为FN1和FN2,它们与水平方向的夹角分别为α1和α2。若保持扭矩不变,则摩擦轮对管柱的作用扭矩为T=4rFf,静摩擦力为Ff=μFN,则对O点的力矩平衡方程为:

根据以上各式联立方程组得:

FN1与FN2大小相等,则式(2)可简化为:

当α1和α2相等时,式(3)可简化为:

从上述公式可以发现,随钻具直径的增大,α1和α2增大,F也增大[7],因此在夹持直径最大管具时旋扣钳夹紧油缸载荷最大,应该采用夹持最大管具时的α1和α2角来计算液压缸最大夹紧载荷F。

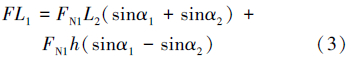

2.2 液压缸内径、外径和活塞杆直径根据液压缸的工作方式,由机械设计手册查得其设计公式[3]:

查出φ值即可计算出液压缸的工作压力、内/外径以及活塞杆的直径。

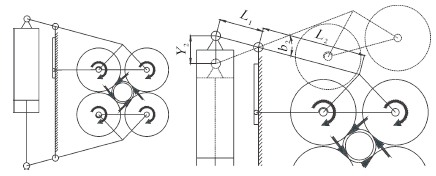

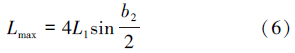

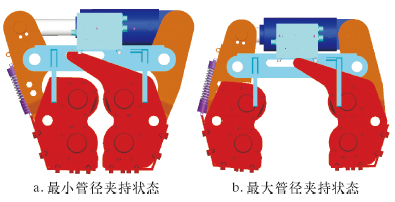

2.3 行程根据运动工况(见图 4和图 5)确定夹紧液压缸的最小行程和最大行程。当旋扣钳夹紧最大管柱时,夹紧液压缸的行程最小,夹紧最小管柱时液压缸行程最大。

|

| 图 4 液压缸最小行程工况示意图 Fig.4 The minimum stroke of the hydraulic cylinder |

|

| 图 5 液压缸最大行程工况示意图 Fig.5 The maximum stroke of the hydraulic cylinder |

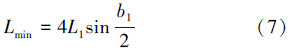

对图 4和图 5进行分析可算出液压缸的最大行程,计算式为:

液压缸的最小行程为:

根据上述计算方法,查阅机械设计手册中相关的设计参数,计算出该旋扣钳各结构参数:最大载荷181.0 kN,液压缸内径(活塞直径)125 mm,活塞杆直径90 mm,液压缸外径152 mm,液压缸最大行程160 mm,可提供的最大推力208.5 kN。

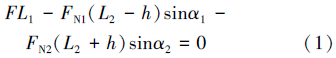

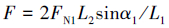

3 旋扣马达的确定旋扣驱动部分采用4个同步液压马达带动摩擦轮驱动钻杆旋转,根据旋扣钳夹紧液压缸的计算结果可知,单个马达摩擦轮所受的摩擦力为Ff,设摩擦轮的半径为r1,则每个液压马达的扭矩Tw[8](见图 6)为:

|

| 图 6 马达扭矩示意图 Fig.6 Motor torque |

设液压马达的机械效率为η,出口压力为0,则液压马达的排量为:

设计的旋扣钳适用钻具直径范围要求钻杆与摩擦轮的圆周速度相同,已知钻杆的旋扣转速为n1,当钻杆直径为d′,摩擦轮的直径为D′时,根据公式n2=n1d′/D′可计算出液压马达转速n2。最后由计算结果来选择相应的马达型号。

4 摩擦轮的结构设计现有上卸扣设备的磨擦轮通常有螺纹面、光洁面和嵌套咬合面等多种结构[9]。螺纹面摩擦因数较大,光滑面摩擦轮的摩擦因数较小,啮合面嵌套式摩擦轮应对的接触面积相对更小。考虑到井场环境复杂,上卸扣的管具表面油泥情况多变,为保证足够的夹持力和旋扣扭矩,采用相互嵌套啮合的摩擦轮表面结构。该结构能有效地应对管具表面带有杂质的情况,设计出的摩擦轮结构如图 7所示。

|

| 图 7 啮合面摩擦轮 Fig.7 Engaging surface of the friction wheel |

摩擦轮采用正反对称安装形式,这样可形成相互啮合结构,使管具受力均匀,防止长时间旋扣导致钻具局部损伤。

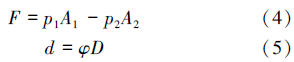

摩擦轮压紧钻杆时,接触面会产生细微弹性变形,接触模型会变成平面-平面接触模型或者圆柱-平面接触模型[6, 7]。因摩擦轮厚度大于钻杆壁厚,所以摩擦轮不易变形;在材料刚度接近的情况下,摩擦轮与钻杆的接触应近似为圆柱-平面接触模型。摩擦轮受力分析如图 8所示。

|

| 图 8 摩擦轮受力分析示意图 Fig.8 Forces analysis of the friction wheel |

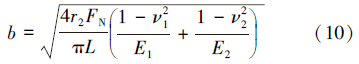

从图 8可知,夹紧臂传递液压缸的夹紧力F,通过4个摩擦轮共同夹紧管柱产生径向压力FN,液马达直接驱动摩擦轮转动形成切向摩擦力,带动钻杆旋转实现旋扣。为保证正常工作,假设材料接触变形仍处在弹性变形范围内,根据赫兹接触理论公式得摩擦轮在径向载荷作用下接触面宽度的计算公式为:

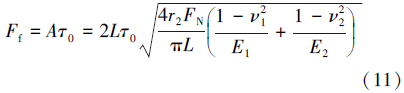

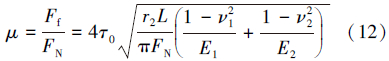

当接触面将发生相对滑动时,接触面剪切应力达到材料剪切强度τ0,因此接触面切向力为:

当2种接触材料的剪切强度不同时,τ0取剪切强度小值计算,当接触面之间有污染膜时,τ0取为污染膜的剪切强度,计算得相应的摩擦因数[10]为:

由式(12)可知,在圆柱与平面接触情况下,摩擦因数与材料的剪切强度成正比,与径向压力的平方根成反比。因此,为了保证设计安全,在保持径向压力不变情况下要保证足够大的旋扣扭矩,必须增大摩擦因数,可通过以下2种方式。

(1)增大摩擦轮半径。在空间结构允许的范围内设计摩擦轮接触表面成凹凸槽形结构,最大半径为88 mm,最小半径为82 mm。

(2)增大摩擦因数。采用在摩擦轮接触表面增加涂层的方式,按要求选取抗压性能好的材料作为衬底,另选择抗剪强度高的材料作为涂层。把涂层涂在衬底上形成干膜,在相对运动过程中由涂层承受抗剪力,由衬底承担抗压力。

5 实例设计计算旋扣钳设计使用的钻具直径为89~254 mm,旋扣速度为80 r/min,取Φ254 mm钻杆进行计算。根据上述设计方法,算得夹紧液压缸的最大载荷181 kN,液压缸内径125 mm;马达的载荷扭矩为814 N·m,液压马达的排量为215 mL/r,马达转速为115.5 r/min。根据计算结果选用美国派克(Paker)摆线滚子马达,其工作压力30 MPa,输出扭矩1 050 N·m。

旋扣钳的摩擦轮结构选择耐磨材料GCr15SiMn为涂层,钻具材料为30CrMo,抗剪强度取两者最小值82 200 MPa。根据粘连理论,结合上述摩擦因数计算公式[10],考虑钻杆表面湿滑工况,应乘以相应的安全系数后计算得到的摩擦因数才能保证足够的旋扣扭矩,因此该摩擦轮结构设计满足要求。旋扣钳夹持状态模型如图 9所示。

|

| 图 9 旋扣钳夹持状态模型 Fig.9 Clamping state model of the spinner |

(1)通过对旋扣钳的结构原理、摩擦轮结构、液压马达和夹紧液缸等的深入研究,提出了一种大扭矩、大夹紧力和适用管径范围大的旋扣钳设计方案。该旋扣钳能适应海洋钻井平台对铁钻工旋扣过程提出的多种工况要求。

(2)摩擦轮是旋扣钳的一个关键部件,表面必须特别处理。该摩擦轮接触表面设计为凹凸槽结构,用抗压和耐磨涂层覆盖,能大幅度增大摩擦因数,安装结构设计采用正反对称安装,防止管具局部过度损伤。

(3)旋扣钳各部件结构设计紧凑,主要零件结构安全可靠,能与多种铁钻工实现配套使用,且夹紧力大,能多级调节,适用管径范围广,能满足不同工况对夹紧力的要求,满足铁钻工的工作要求和空间布局要求。

| [1] | 张洪生,于昊,赵金峰.铁钻工的现状与展望[J].石油矿场机械,2008,37(1):12-16. |

| [2] | 刘晓利.铁钻工旋扣机构研究与动力学分析[D].长春:吉林大学,2014. |

| [3] | 成大先.机械设计手册[M].4版.北京:化学工业出版社,2002. |

| [4] | 朴冲,沙永柏,王清岩,等.新型铁钻工旋扣钳夹持力的研究[J].机床与液压,2015,43(5):40-43. |

| [5] | 沙永柏,欧阳天成,刘晓利,等.新型铁钻工运动学分析及仿真研究[J].机械制造,2014(7):32-34. |

| [6] | 余连庆,梅顺齐,杜利珍,等.ADAMS在机械系统仿真技术教学中的应用[J].武汉科技学院学报,2008,21(3):5-8. |

| [7] | 常玉连,肖易萍,高胜,等.修井井口机械化自动化装置的研究进展[J].石油矿场机械,2008,37(5):62-67. |

| [8] | 任福深,王威,刘晔,等.石油管柱上卸扣装置技术现状[J].石油机械,2012,40(5):15-19. |

| [9] | 李明谦,黄继庆.石油钻具扭矩旋扣机的开发与应用[J].石油机械,2005,33(12):27-28. |

| [10] | 李贵谋,聂楚南.用真实接触面积计算静摩擦系数[J].润滑与密封,1981(5):5-11. |