2. 北京阳光杰科科技股份有限公司

2. Beijing Sunshine GEO-Tech Co., Ltd.

0 引 言

长水平段储层非均衡开采会导致过早见水或见气,这归因于储层非均质性和摩擦压降。实际生产中在隔离封隔器之间使用流入控制装置(inflow control device,以下简称ICD)调节隔离井段的产液剖面。目前,国内外主要有3种类型ICD:孔板/喷嘴式、螺旋通道式和混合式,虽然结构不同,但工作原理基本一样。这3种ICD的尺寸和结构固定,下井以后不能更改,更不能根据储层生产动态进行自我调节,属于被动型调流ICD。在油田开发过程中,储层产液量不断变化,流体特性也随着储层条件变化而变化,并且渗透率测井资料也不一定准确,因此,在整个石油开采过程中,最优的完井设计可能不会保持最佳,ICD的被动行为减少了应用过程中的潜在优势[1, 2, 3, 4, 5, 6]。

多节点智能完井技术应用主动式流量控制装置(Active flow control device,以下简称AFCD),井下阀可将长水平井筒分隔为多个生产单元,有选择性地对每个生产单元的流入进行远程单独控制,实现均衡流动。与目前的液压流入控制阀(inflow control valve,以下简称ICV)技术相比,多节点智能完井技术是一项革新技术,它有效克服了油管头穿透限制问题,提高了可控制生产单元的数量。

1 传统ICD完井技术在过去的30多年里,先进的钻井技术极大地促进了长水平段水平井和多分支水平井的发展,显著提高了油气产能。然而,长水平段储层非均质性及摩擦压降会引起非均衡开采,从而导致过早见水或见气,为此,生产中在隔离封隔器之间使用ICD调节隔离井段的产液剖面,以控制和优化单井或整个油藏的动态特征。使用ICD完井被认为是一种智能完井,ICD是专为实现流体平衡流动所开发的水平井完井工具,具有通过延长流入高峰期而达到延长油气井生产寿命,减少水锥量及提高采收率的功能。

孔板/喷嘴式、螺旋通道式和混合式ICD虽然结构不同,但工作原理基本一样,即在环空和完井管柱内部之间产生附加压降来平衡流动。孔板/喷嘴式ICD采用复合孔板或喷嘴来产生流动平衡所需的压差。该ICD由很多已知直径和流动特性的孔板或喷嘴构成,通过减少或打开孔板或喷嘴数来获得不同的压降值,作用效果与流体密度、流速密切相关。螺旋通道式ICD由最早的曲径式ICD改进而来,由一定直径和长度的螺旋通道组成,通过预设直径和通道数来获得特定流速下的压降,作用效果依赖于流体的黏度。混合式ICD是一种新型ICD,该类型ICD由许多带流槽的端板组成,相邻端板上的流槽成90°相位,使用多个隔板形成流道和180°分开的流槽,并由此而产生压降。

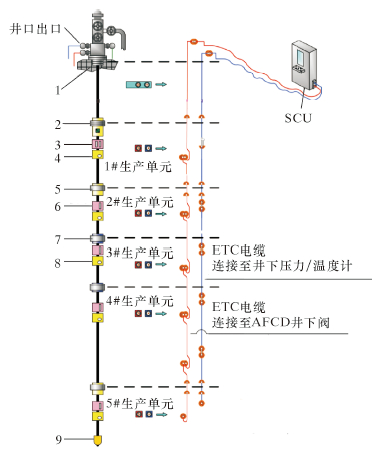

2 MultiNodeTM全电动智能完井系统目前,贝克休斯公司进行了多节点智能完井技术研究,研发了MultiNodeTM全电动智能完井系统。该系统主要由通过单根TEC电缆连接至地面控制单元(surface control unit,以下简称SCU)的AFCD井下阀组成,是目前业内最先进的完井系统。

MultiNodeTM全电动智能完井系统可将长水平井筒分隔为多个生产单元(最多可达27个),作业者通过AFCD井下阀可有选择性地对每个生产单元的流入进行单独控制,从而达到控制开采动态的目的。与目前使用多根液压控制线的ICV技术(直接液压系统和液压转位系统)相比,多节点智能完井技术是一项革新技术,它有效克服了油管头穿透限制问题,提高了可控制生产单元的数量[6]。

2.1 MultiNodeTM AFCD井下阀MultiNodeTMAFCD井下阀(见图 1)为可调节型,完全为电动控制,即节流开启角度通过单根TEC电缆由地面的电机远程操作,可调节至预设的位置。AFCD井下阀设计有6个定制的节流设置,包括4个不同的节流位置及完全开启和关闭位置,涵盖储层特性、流体和开采动态不确定性的方方面面,结合现代测量和水流模拟技术,可使AFCD井下阀在石油开采和注水的全寿命周期内的任何时候保持最佳的开启角度,实现均衡流动,无需干预作业。如果某个层发生水侵,全关闭位置可降低含水量,从而提高综合产能。MultiNodeTMAFCD井下阀的主要技术参数如下。

|

| 图 1 MultiNodeTMAFCD井下阀 Fig. 1 MultiNodeTM AFCD downhole valve |

外径88.9 mm,额定拉力/压力622.3/422.3 kN,最大额定压差34.475 MPa,最大额定绝对压力51.713 MPa,额定工作温度4~125 ℃。

AFCD井下阀具有如下特征:①紧凑型设计。便于运输、装卸和安装,可实现较短的层间间隔。②硬质合金节流杆和流量元件。可提供6个节流设置,包括开启和关闭位置;有助于减少或去除高含水层含水量。独特的专利设计有利于减少摩擦、耐腐蚀,在井的整个寿命周期内可提供一致的节流性能。③大功率马达和节流位置传感器,电动双向节流定位。在井的整个寿命周期内可实现快速、精确而可靠的节流调节,操作灵活,扩展了油气井测试能力,并可提供感应控制。④诊断和电子元件自测试功能。可连续监控设备健康状况,以发现潜在的问题。⑤机械备份。机械转位工具可进行移位关闭[7,8]。

2.2 MultiNodeTMSCUMultiNodeTMSCU可对AFCD井下阀进行监测与精确控制,能够为井下工具和控制逻辑单元启动提供电能,以发挥MultiNodeTM全电动智能完井系统的功能。SCU通过单根TEC电缆能够与最多27个AFCD井下阀进行信息交换与控制,多个井筒中的AFCD井下阀数量最多可达81个。除了控制AFCD井下阀,SCU还可分缆接收压力和温度数据,在统一的接口中进行监测和流量控制。专用软件可提供界面友好的当地和远程操作,利用标准SCADA和HMI接口可与使用公共协议(如Modbus和OPC)的其他系统进行通信。

SCU为紧凑型完全电气化设计,占地面积小,消除了液体泄漏和污染风险,易于使用和安装,实现了监测与控制一体化,操作界面直观,单击按钮即可实时启动AFCD井下阀,单个SCU可进行单井或多井的监测与控制。SCU通常安装在控制室内,而另外一种eSCU可用于远程位置未有控制室的无危险开放环境中。SCU和eSCU的技术参数见表 1。

| 参 数 | SCU | eSCU |

| TEC电缆支架数量 | 3 | 3 |

| 单根电缆井下阀最大数量 | 27 | 27 |

| 电源电压(交流)/V | 115~230 | 200~240 |

| 系统额定电流/A | 20 | 40 |

| 工作温度/℃ | 0~40 | 0~55 |

| 尺寸/(mm×mm×mm) | 2 083×813×610 | 2 088×1 336×813 |

| 井下电压(直流)/V | 75~250 | 75~250 |

| 井下电流(每根电缆)/mA | 25~350 | 25~350 |

多节点智能完井技术适用于包含多个生产层的套管井和裸眼井以及可能有早期水侵的水平井。为了验证多节点智能完井技术的潜在优势,以完井管柱中安装了传统ICD的一口水平井数据分析为出发点,对使用AFCD井下阀的多节点智能完井设计进行了研究[6]。模拟结果表明,多节点智能完井技术更有助于高效均衡开采,延迟水窜。

该井近水平裸眼段长约804.67 m,垂深变化23.65 m,砂岩储层非均质性严重,欠饱和。水驱采油过程中几乎不含水。油藏无气顶,油水界面位于水平井筒跟部以下大约100.58 m。

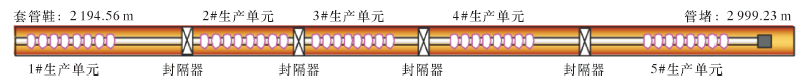

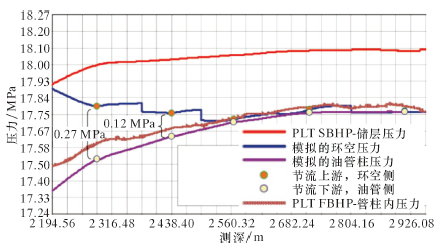

3.1 传统ICD完井ICD完井管柱结构如图 2所示。近水平裸眼段被裸眼封隔器分隔为5个生产单元,每个生产单元内安装有8个ICD,封隔器和ICD之间连接有光管。

|

| 图 2 ICD完井管柱结构 Fig. 2 ICD completion string structure |

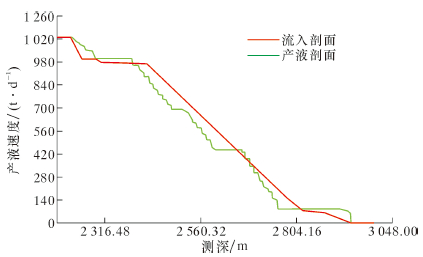

图 3为生产测井工具(PLT)导出的产液剖面和流入剖面。从产液剖面可以看出,累积总日产液量为1 130.0 t,不含水,水平段沿程累积日产油量呈阶梯式增长,每个生产单元中累积日产油量也呈阶梯式增长。流入剖面给出了每个ICD所对应地层的流入量。很明显,流入剖面与产液剖面吻合程度高。各个生产单元的日产油量见表 2。

|

| 图 3 产液剖面和流入剖面 Fig. 3 Production profile and the inflow profile |

| 井 段/m | 2 195~2 377 | 2 378~2 499 | 2 500~2 633 | 2 634~2 804 | 2 804~2 999 |

| 日产油量/t | 130.2 | 302.9 | 251.4 | 351.9 | 93.5 |

| 产液占比/% | 11.5 | 26.8 | 22.2 | 31.1 | 8.3 |

但是,由于PLT是下入到完井管柱内部,并不能直接测量来自砂面的流入量,所以产液剖面并不能确定原油从地层进入环空是否为均衡流动。且环空区域大于ICD内部流道,地层流体通过ICD流入到完井管柱前分担了环空中的液柱压力。

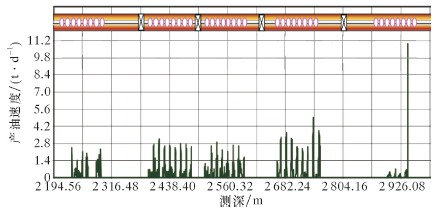

为了验证原油从地层进入环空是否为均衡流动,应用计算机进行了模拟研究,假设没下入井下工具,目标累积总日产液量仍为1 130.0 t。图 4为累计产液剖面模拟结果,图 5为原油沿砂面流入剖面模拟结果。很明显,2 228~2 259 m井段第1个生产单元的原油流入量远高于其他生产单元。原油连续流入会导致过早见水。因此,理想的完井方案是降低该井段的产油量,力求均衡开采。

|

| 图 4 累计产液剖面模拟结果 Fig. 4 Simulation results of cumulative production profile |

|

| 图 5 原油沿砂面流入剖面模拟结果 Fig. 5 Simulation results of crude oil inflow profile along the sand surface |

表 3为计算机模拟的5个生产单元的产液分布。第1个生产单元的产液占比为14.1%,比较图 5与图 3可以看出,ICD改变了井筒沿程的自然流入剖面。对比表 2和表 3可以看出,ICD完井使第1个生产单元的产液占比从14.1%降到11.5%,意味着高渗透率层节流设计目标在生产测井时得到了部分实现,然而,这并不代表在整个生产周期内ICD完井会保持最优。事实上,储层压力下降、流体性质和ICD类型都会影响ICD性能。

| 井 段/m | 2 195~2 377 | 2 378~2 499 | 2 500~2 633 | 2 634~2 804 | 2 804~2 999 |

| 日产油量/t | 159.5 | 196.6 | 305.1 | 373.7 | 95.0 |

| 产液占比/% | 14.1 | 17.4 | 27.0 | 33.1 | 8.4 |

为便于对比,近水平裸眼段也被裸眼封隔器分隔为5个生产单元,各安装有1个AFCD井下阀。一根TEC电缆为5个AFCD井下阀供电,另一根TEC电缆用于连接井下压力/温度计,详细结构如图 6所示。

|

| 1—悬挂器;2—生产封隔器;3、6—压力/温度计;4、8—AFCD井下阀;5、7—裸眼封隔器;9—管堵。 图 6 多节点智能完井结构 Fig. 6 The multinode intelligent completion string structure |

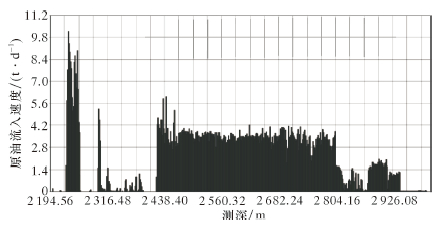

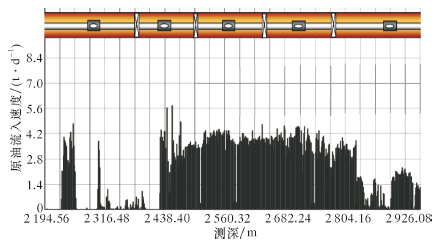

应用地层流入和井筒流动模型对产量进行了分析,假设完井管柱内径与ICD完井管柱内径相同,目标总日产油量也为ICD完井中PLT记录的总日产油量。为了降低扭矩和摩阻,AFCD井下阀设计长度小于2.13 m。图 7为1#生产单元内的AFCD井下阀开启1.4%、2#生产单元内的AFCD井下阀开启5%、其他生产单元内的AFCD井下阀全关闭时的井筒压力剖面模拟结果。图 8为原油流入剖面模拟结果。图 8与图 5对比表明,多节点智能完井技术有助于近水平裸眼段沿程原油均衡流入。

|

| 图 7 井筒压力剖面模拟结果 Fig. 7 Simulation results of the wellbore pressure profile |

|

| 图 8 原油流入剖面模拟结果 Fig. 8 Simulation results of crude oil inflow profile |

各个生产单元的日产油量见表 4。很明显,为了平衡近水平裸眼段沿程原油流入量,1#生产单元的原油流入占比需要降到7.1%。对比表 2、表 3和表 4可以看出,下入PLT时,ICD完井在一定程度上控制了高渗透率层的原油流入量,而多节点智能完井技术会实现更为均衡的原油流入量。

| 井 段/m | 2 195~2 377 | 2 378~2 499 | 2 500~2 633 | 2 634~2 804 | 2 804~2 999 |

| 日产油量/t | 80.3 | 183.6 | 349.8 | 405.4 | 109.9 |

| 产液占比/% | 7.1 | 16.3 | 31.0 | 35.9 | 9.7 |

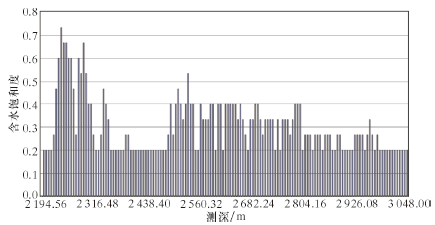

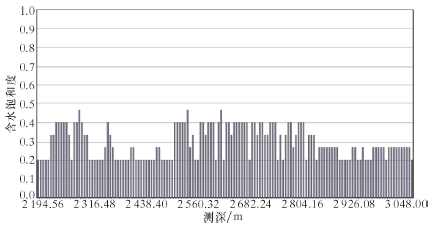

发生水窜时,需要对水锥进进行预测,并对比水窜前、后的原油采收率。利用图 5和图 8中的原油流入量数据分别进行了裸眼完井和多节点智能完井增强分辨率油藏模拟。基于水/油驱过程中的分相流动理论,水锥进前缘有特定的含水饱和度,称为临界水饱和度。如果水平井筒之下的含水饱和度低于该值,那么不会发生水锥进。

裸眼完井生产5个月后,当在井深2 235.71 m处水窜入井筒时,水平井筒之下的含水饱和度预测结果见图 9。由图可以看出,井深2 235.71 m处的含水饱和度大约为0.74(临界饱和度),而其他井段的含水饱和度大都低于0.40,仍有大量原油未被开采。

|

| 图 9 裸眼完井含水饱和度预测 Fig. 9 Water saturation prediction for openhole completion |

多节点智能完井生产5个月后,水平井筒之下的含水饱和度预测结果见图 10。由图可以看出,含水饱和度都小于0.74(临界饱和度),峰值为0.46。由于含水饱和度峰值低于0.74临界值,无水窜发生。因此,水窜被延迟,有利于提高原油采收率。

|

| 图 10 多节点智能完井含水饱和度预测 Fig. 10 Water saturation prediction for multinode intelligent completion |

中东某油田易发生水窜,为了缓解水窜风险,提高采收率,2014年在一口水平井中安装了MultiNodeTM全电动智能完井系统,这也是该系统在全球范围内的首次安装。

复杂的完井设计涉及套管井中的3个分支井眼及1个水平裸眼段,分为8个单独的生产层。在每个生产层内都安装了MultiNodeTMAFCD井下阀,为了确定每个生产层的产能,部署了SureSENSTM175PT压力/温度计,以实时监测井下压力和温度。为了降低新技术实施风险,还额外安装了InForceTMHCM-S阀以备用。

为了限制来自高含水层的涌入水量,地面远程操作逐步关闭AFCD井下阀,确保了均衡开采,延长了井开采寿命,消除了未来干预成本,提高了富烃层最终采收率[9]。

5 结论与建议(1)与被动型ICD相比,AFCD井下阀可远程调节,在石油开采和注水的全寿命周期内的任何时候保持最佳的开启角度,无需干预作业。

(2)MultiNodeTM全电动智能完井系统操作灵活、可靠,作业者可有选择性地对多个AFCD井下阀进行单独控制,实现均衡开采和注水,提高最终采收率。如果某个层发生水侵,全关闭位置可降低含水量,从而提高综合产能。

(3)与直接液压和液压转位的ICV系统相比,MultiNodeTM全电动智能完井系统是一项重大创新,有效克服了井口穿透限制问题,提高了可控制生产单元的数量,可极大地推动智能完井系统的应用。

(4)建议加强与AFCD井下阀和MultiNodeTM全电动智能完井系统功能类似的流入控制工具及智能完井技术研发,为我国向隐蔽油藏和边际油藏等难动用油藏开发提供坚实的技术储备。

| [1] | Chaperon I.Theoretical study of coning toward horizontal and vertical wells in anisotropic formations:Subcritical and critical rates[R].SPE 15377,1986. |

| [2] | Garcia G A,Coronado M P,Paolo Gavioli.Identifying well completion applications for passive inflow-control devices[R].SPE 124349,2009. |

| [3] | 曾诚,段永刚,刘宇凡.井下流入控制器在底水油藏水平井中的控水调剖作用[J].钻采工艺,2014,37(3):67-70. |

| [4] | 杨青松,刘露,汪志明.水平井ICD完井油藏渗流与井筒流动耦合模型研究[J].长江大学学报:自然科学版,2015,12(14):55-60. |

| [5] | 方全堂,张锋利,段永刚.水平井流入控制阀控底水原理及影响因素分析[J].西南石油大学学报:自然科学版,2012,34(6):107-112. |

| [6] | Sun Kai,Guo Boyun,Saputelli L.Multinode intelligent well technology for active inflow control in horizontal wells[R].SPE 130490,2011. |

| [7] | Baker Hughes.MultiNode all-electric intelligent well system[EB/OL].[2015-09-08].http://assets.cmp.bh.mxmcloud.com/system/61/c0f8b0c821 11e4a80269d2bd3d533c/41079_multinode_broc.pdf. |

| [8] | Baker Hughes.MultiNode active flow control device [EB/OL].[2015-09-08].http://assets.cmp. bh.mxmcloud.com/system/aa/2b80f0cbe311e4a916d7 3d6d6c53db/41879_multinode_afcd_ov-copy.pdf. |

| [9] | 康毅力,林冲,游利军,等.油基钻井完井液侵入对页岩储层应力敏感性的影响[J].天然气工业,2015,35(6):64-69. |