2. 中国石油大学(华东)理学院;

3. 中国石油集团钻井工程技术研究院

2. College of Science, China University of Petroleum (Huadong);

3. CNPC Drilling Research Institute

0 引 言

防喷器作为井控的重要部件,用于井涌发生时的快速关井操作。防喷器在关闭过程中,闸板前部的钻井液处于非稳定流状态,其产生的瞬态压力具有波动传播特性,在其向井下传播的过程中会引起环空压力的瞬态变化[1]。针对防喷器关闭过程中产生的瞬态压力,目前的研究均认为是直接水击引起;文献[2, 3, 4, 5, 6]基于非稳定流的水击理论,针对硬关井情况下水击压力对井口装置的破坏作用及对套管鞋处地层压力的影响进行了分析,指出硬关井时压力波向井下的传播会对环空甚至井底压力造成较大影响,并推荐采用软关井方式关闭防喷器,但软关井过程耗时过长会引起长时间的溢流,这对井控不利;文献[7]采用有限元软件对防喷器关闭过程的水击压力进行了研究,但无法解释闸板运动速度高低产生的瞬态压力差异及压力波动频率的变化特性。由于防喷器闸板的机械惯性,闸板从开始动作到完全关闭有一个过程,通常硬关井需要3~8 s,在这一过程中闸板的运动速度并不大,而水击理论只能反映闸板突然完全关闭产生的瞬态压力变化,无法体现闸口结构及闸板关闭速度等对瞬态压力的影响,因此用水击压力来反映闸板关闭过程的瞬态压力仍存在诸多疑问。笔者基于非稳定流的伯努利方程及流体惯性压力的理论分析,对闸板防喷器关闭过程中产生的瞬态压力特性进行了相关研究。所得结论对防喷器的设计及控制井涌具有一定的指导作用。

1 基于非稳定流的瞬态压力分析根据水击理论,管道上的阀门突然关闭时在阀口产生的瞬时压力升高现象称为直接水击[8],该压力会对阀体及附近管路产生瞬时冲击,并以压力波的形式在流体中沿管路传播,传播过程中如果遇阻会产生反射波,如果反射波与正向波同相则形成间接水击,引起管路压力的持续振荡。根据水击方程[9],直接水击产生的瞬态压力通常表示为:

式中:ρ为流体(钻井液)密度,kg/m3;v为关阀前的阀孔流速,m/s;c为压力波速,m/s。

式(1)主要用于研究流体的水击现象,只能反映阀门突然完全关闭产生的瞬态压力变化,无法体现阀口结构和关阀速度等流体运动的控制体参数对瞬态压力的影响。为反映防喷器关闸过程中非稳定流产生的瞬态压力变化,可以通过流体惯性压力分析来实现。

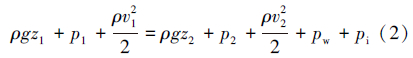

1.1 流体惯性压力的数学模型根据流体非稳定流动的伯努利方程,防喷器闸板在关闭过程中除了会产生钻井液的局部压力损失外,还会产生流体惯性压力。流体惯性压力为钻井液突然被闸板阻挡时动能转换成的压力势能,与钻井液运动的加速度有关,并具有波动传播特性。对防喷器闸板前、后列伯努利方程有:

式中:z1为闸板前部高程,m;p1为闸板前部压力,Pa;v1为闸板前部钻井液流速,m/s;z2为闸板后部高程,m;p2为闸板后部压力,Pa;v2为闸板后部钻井液流速,m/s;g=9.8 m/s2,为重力加速度;pw为防喷器闸孔节流产生的局部压力损失,或称井口回压,Pa;pi为流体惯性压力,Pa。

如果忽略高程变化ρg(z2-z1),并且有v1=v2,则闸板前、后压差p1-p2由回压和流体惯性压力组成,其中流体惯性压力为:

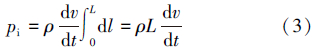

式中:L为非稳定流区域长度,m,由闸板前部钻井液的突然止滞产生,与钻井液的压缩性有关;v=Q/AV(t),为闸孔流速,m/s;Q为流量,m3/s;AV(t)=A0-As(t),为防喷器闸孔的流通截面积,m2;A0为防喷器闸板全开时的最大流通截面积,m2;As(t)为闸板对钻井液的遮挡截面积,m2。

于是式(3)可表示为:

式中:k(t)为某一时刻的防喷器闸口关度,%;m(t)为某一时刻闸口关度随闸板行程的变化率,m-1;D为闸板行程,m;v3=dD/dt,为关闸速度,m/s;v1=Q/A0,为闸板前部钻井液流速,m/s;k(t)与m(t)均与防喷器闸口结构有关。

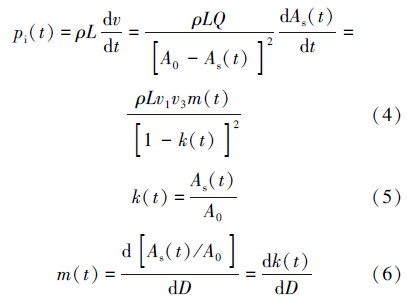

考虑到钻井液通过闸孔时绕流引起的流通截面收缩,用流速系数对式(4)进行修正可得:

式中:a≥1,为闸孔流速系数;关度k(t)<1/a。

由于防喷器闸板的关闭是速度渐变过程,式(7)描述了闸板关闭过程中流体非稳定流动产生的瞬态压力变化。

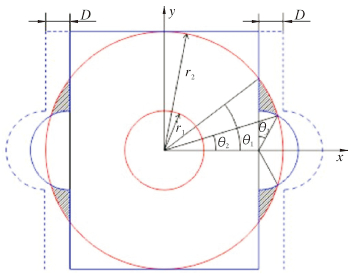

1.2 防喷器关闸过程产生的流体惯性压力分析根据式(4)可知,相同流体参数条件下闸口结构会对惯性压力产生不同影响。图 1为常用防喷器闸口的物理结构模型。其中,r1为钻柱外半径,r2为防喷器的圆形腔体内半径。闸口关闭过程中,左、右闸板分别向钻柱方向水平相向移动,移动过程中,闸板遮挡钻井液的流动并迫使其改变流动方向至闸孔,这一过程中在闸口产生流体惯性压力。

|

| 图 1 防喷器闸口的物理结构模型 Fig. 1 Physical structure model of BOP ram |

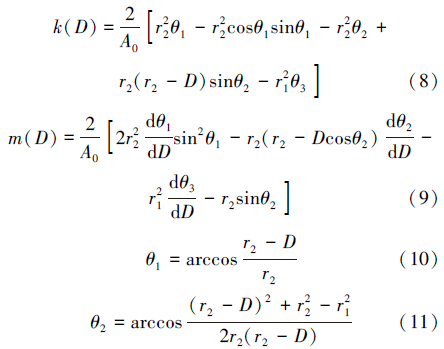

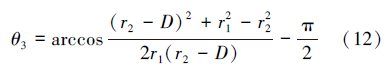

对图 1进行数学分析,将k(t)和m(t)变换为闸板行程D的函数有:

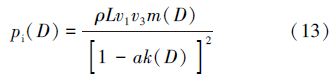

将式(8)和式(9)带入式(7)可得惯性压力随闸板行程D的变化规律,即:

由于m(D)=dk(D)/dD,式(7)表示了惯性压力随闸口关度的变化规律。

式(14)说明,当防喷器闸口结构确定后,流体惯性压力与闸板前部的钻井液流速、闸板运动速度、闸口关度和钻井液密度等有关。

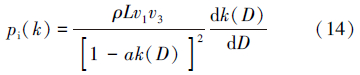

2 瞬态压力仿真分析根据文献[10]提供的参数:r1=63.5 mm,r2=139.4 mm;设钻井液为水基的液固两相流体,岩屑在钻井液中均匀分散,岩屑体积分数βs=10%;钻井液密度ρ=1 200 kg/m3,黏度10 mPa·s;闸板厚度d=1 mm;闸口关度变化范围k=0%~88%;钻井液流量Q=0.05 m3/s,对应的防喷器闸板前部钻井液流速v1=1.0 m/s;闸板匀速关闭,最大行程Dmax=r2=139.4 mm,关闭时间Δt=1.4 s,对应关闸速度v3=Dmax/Δt=0.1 m/s;流速系数a=1;非稳定流长度L=0.015 m;压力波速c=1 263 m/s。采用Matlab软件根据式(14)进行流体惯性压力的数值计算,同时用Fluent软件对图 1所示的防喷器闸口产生的瞬态压力幅度进行CFD仿真,受CFD仿真时计算网格密度的限制,仿真时能做到的最大关度为88%。

2.1 防喷器关闸速度对瞬态压力的影响设闸板前部钻井液流速v1=0.5 m/s,关闸速度对瞬态压力的影响见图 2。由图可以看出,瞬态压力与流体惯性压力的变化规律基本一致,说明采用流体惯性压力来描述瞬态压力的正确性,也说明了应用流体惯性压力的数学模型可以对防喷器产生的瞬态压力进行理论分析。CFD仿真结果表明,相同关度下瞬态压力幅度随关闸速度呈线性变化,与式(14)的理论分析相符。图 2 的仿真曲线在关度较小时瞬态压力幅度出现较大的周期性波动,原因是受CFD仿真计算收敛残差的限制,仿真时采用的模型尺寸(防喷器长度+有限长度环空)较短,模型的边界效应产生流体非稳定流动的自激振荡,关闸速度越低其对瞬态压力幅度的影响越大,由于关度较小时闸口产生的瞬态压力幅度较低,所以其影响较明显。在实际系统中,由于振荡波随传播路径长度的增加逐渐衰减,这种振荡强度很弱且振荡频率很低,并不会对仿真结果产生较大影响。

|

| 图 2 关闸速度对瞬态压力的影响曲线 Fig. 2 The effect of shut in speed on transient pressure |

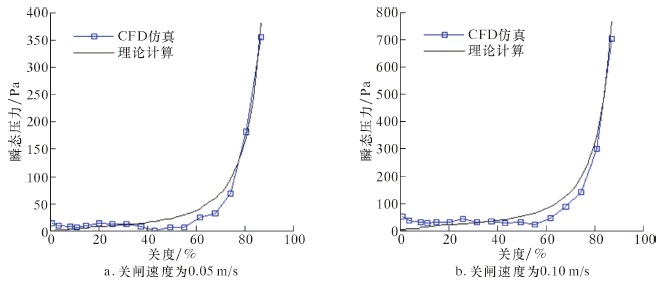

设关闸速度v3=0.1 m/s,闸板前部钻井液流速对瞬态压力的影响见图 3。由图可以看出,瞬态压力与流体惯性压力的变化规律基本一致,且相同关度下瞬态压力随闸板前部钻井液流速呈线性变化,符合式(14)的理论分析结果。从图中曲线可以看出,在闸口关度大于70%后,瞬态压力将急剧升高。由于CFD仿真能做到的最大关度为88%,关度大于88%时的瞬态压力幅度可以通过流体惯性压力的计算得到,并利用式(14)计算出关闸时的最大瞬态压力。在关闸速度v3=0.1 m/s,闸前钻井液流速v1=0.5 m/s,闸口关度k=99.2%的条件下,根据式(14)计算的瞬态压力约为130 kPa;经计算此时的闸板位置已达最大行程的99.6%,闸板与钻柱之间的间隙约为0.5 mm,2闸板之间间隙接近1.0 mm,由于钻井液中岩屑的阻塞作用,防喷器闸孔基本处于临界断流状态,可以认为产生的瞬态压力接近最大值;而根据式(1)的水击压力计算,相同流速下的水击压力约为760 kPa,超过瞬态压力的5倍。由此可以看出,在关闸速度相对较低的情况下,用水击压力来表示瞬态压力会带来很大的误差。

|

| 图 3 闸板前部钻井液流速对瞬态压力的影响曲线 Fig. 3 The effect of drilling fluid flow rate in front of ram on the transient pressure |

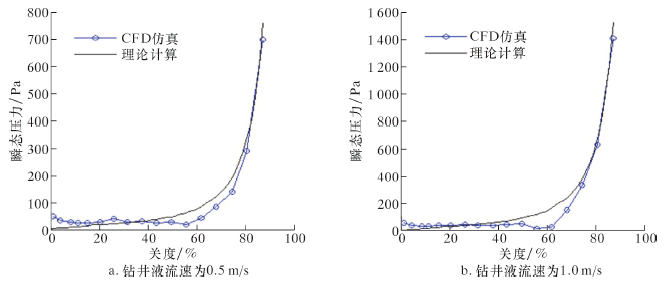

钻井液黏度对瞬态压力的影响主要体现在闸板运动时由于黏滞作用引起临近闸板流体的速度变化,相当于在钻井液中产生了额外的激动压力,该压力与关闸速度及钻井液黏度有关。在闸板前部钻井液流速v1=0.5 m/s,关闸速度v3=0.1 m/s,闸口关度k=88.0%的条件下,钻井液黏度对瞬态压力的影响见图 4。从图可以看出,在黏度10~80 mPa·s的范围内,瞬态压力随钻井液黏度基本呈小幅度线性增大的趋势,变化率约7%,说明黏度对瞬态压力的影响较小。

|

| 图 4 钻井液黏度对瞬态压力的影响曲线 Fig. 4 The effect of drilling fluid viscosity on transient pressure |

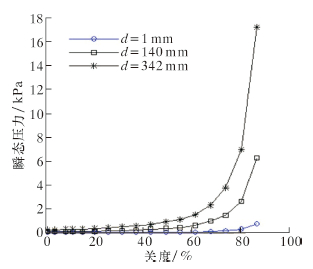

由于防喷器闸板要面临较大的流体冲击压力,闸板通常较厚,例如,美国卡麦隆公司生产的闸板防喷器闸板厚度在140~342 mm之间[11]。一定厚度的闸板在运动过程中受闸板厚度截面的驱动,通过闸孔的流体会产生沿闸板运动方向的速度分量,引起闸孔流通截面的进一步收缩,表现为式(14)中的流速系数a随着闸板厚度增大,造成同一关度下流体惯性压力的大幅度增大。

图 5为闸板前部钻井液流速v1=0.5 m/s,关闸速度v3=0.1 m/s,闸板厚度为参变量时瞬态压力随关度变化的CFD仿真结果。由图可以看出,相同关度下闸板厚度对瞬态压力的影响很大,闸板厚度为342 mm的防喷器在关度为88%时产生的瞬态压力为17 kPa,而厚度为1 mm的闸板在相同条件下产生的瞬态压力仅为0.7 kPa,与前文的理论分析结果相符。进一步推断可以得出,相同的钻井液流速和关闸速度下,闸板厚度增大会使闸孔临界断流的关度提前,但不会使闸口关闭时产生的最大瞬态压力发生变化。

|

| 图 5 防喷器闸板厚度对瞬态压力的影响曲线 Fig. 5 The effect of BOP ram thickness on transient pressure |

流体惯性压力与闸板前部钻井液流速及关闸速度均成正比关系,在硬关井过程中,通常需要3~8 s,对应的关闸速度v3=0.018~0.047 m/s。数值计算结果表明,钻井液流速v1=0.5 m/s条件下,硬关井产生的最大瞬态压力为23~61 kPa,小于水击压力计算值(760 kPa)的十几分之一,说明瞬态压力对井筒的影响作用有限,因此在溢流发生时可以采取快速关井以抑制进一步的井涌。

由于防喷器内腔的通流截面较大,造成闸板前部钻井液流速较低,产生的瞬态压力较小;如果发生较严重气侵使环空钻井液为气液段塞流,在气体快速膨胀作用下钻井液到达防喷器闸板时的流速较高,硬关井时在闸口可以产生相对较大的瞬态压力,并对闸板造成一定冲击;但由于此时钻井液的平均含气体积分数很高,使钻井液的可压缩性增大,对压力的快速变化具有很强的抑制作用,根据钻井液压力波在井筒中的传输特性[12],瞬态压力在沿环空向井下传播过程中会快速衰减,并不会对环空或井底压力产生实质性影响。此外,关井过程中由闸孔产生的井口回压同样会作用于环空及井底[13],使井筒压力窗口变窄,由于瞬态压力的传播对井筒压力的影响程度不大,在井口溢流情况下,在地层压力允许及井口装置安全强度的范围内,应采用硬关井方式迅速抑制井涌,避免软关井方式引起的长时间溢流对井控的影响。

3 结 论(1)基于非稳定流理论建立的流体惯性压力数学模型可以很好地描述防喷器关闭过程中产生的瞬态压力;相对于直接水击压力,流体惯性压力除体现钻井液流速和密度等流体参数对瞬态压力的影响外,还体现了防喷器闸板关闭速度和闸口结构等流体运动控制体参数对瞬态压力的影响。

(2)由于硬关井时防喷器闸板的运动速度仍较慢,闸口关闭时产生的瞬态压力小于水击压力计算值的十几分之一,说明瞬态压力对井筒的影响作用有限,所以在溢流发生时可以采取快速关井以抑制进一步的井涌。

(3)即使发生严重气侵使环空钻井液为高流速的气液段塞流,硬关井时防喷器闸口处会产生较大的瞬态压力,但由于钻井液的平均含气体积分数已很高,钻井液的可压缩性增大,对压力的快速变化具有很强的抑制作用,瞬态压力在沿井筒传播过程中会快速衰减,并不会对环空或井底压力产生实质性影响。

| [1] | Jardine S I,Johnson A B,White D B,et al.Hard or soft shut-in:Which is the best approach [R].SPE 25712,1993. |

| [2] | 李相方,郑权方.“硬关井”水击压力计算及其应用[J].石油机械,1995,23(3):1-3. |

| [3] | 李荣.溢流关井的水击及其控制研究[D].成都:西南石油大学,2005. |

| [4] | 骆发前,何世明,黄祯,等.溢流关井时的水击压力及其影响因素[J].钻采工艺,2006,29(3):1-3. |

| [5] | 付玉坤.硬关井方式对口装置影响分析研究[D].成都:西南石油大学,2011. |

| [6] | Han C,Zhang J.Study on well hard shut-in experiment based on similarity principle and erosion of ram rubber[J].Engineering Failure Analysis,2013,32:202-208. |

| [7] | 何世明,安文华,王书琪,等.高含硫钻井软关井水击压力的ADINA模型[J].天然气工业,2008,28(10):52-54. |

| [8] | 袁恩熙.工程流体力学[M].北京:石油工业出版社,2007:174-183. |

| [9] | 倪玲英.工程流体力学[M].东营:中国石油大学出版社,2012. |

| [10] | 杜晓瑞,王贵文,赵彦,等.钻井工具手册[M].北京:石油工业出版社,2000:452-453. |

| [11] | 杜晓瑞,李华泰.钻井工具手册(2012版)[M].北京:中国石化出版社,2013:616-617. |

| [12] | 刘修善,苏义脑.钻井液脉冲信号的传输特性分析[J].石油钻采工艺,2000,22(4):8-10. |

| [13] | 骆发前,何世明,黄桢,等.溢流关井水击压力数学模型研究[J].天然气工业,2007,27(5):69-71. |