0 引言

传统的分层注水工艺只适用于直井[1]。目前,由于分注工艺限制,国内水平井基本采用笼统注水[2]。欧美一些大型的石油公司有自己成熟的智能完井技术[3],该技术可用于水平井分注,但是费用高昂,无法推广。水平井分层注水一直是国内外注水界难题。

塔里木油田薄砂层油藏,油层薄、分布稳定,平均井深5 500 m,地层温度150 ℃、上层与下层物性差异较大,整体采用大井距的双台阶水平井注采井网开发。现有双台阶水平注水井多口,受技术条件限制,全部采用笼统注水,由于2层物性差异较大,注入水全部进入物性较好层,区块欠注问题严重。笔者旨在设计多种工具及管柱结构,同时采用Wellcat软件模拟,优化各工具及管柱结构,以满足双台阶水平井分层注水要求。

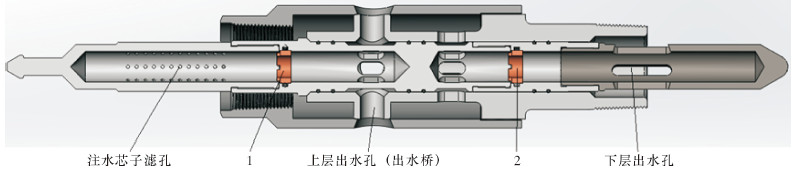

1 配套工具设计为满足水平井分层注水要求,设计了集成式同心配水器工作筒、注水芯子、坐封芯子、芯子打捞器和芯子脱开器。为了完成封隔器验封及吸水指示曲线测量,设计了注水芯子与双探头压力计、上下集流式流量计配合结构。配水器的主要功能是将油管中的水分成2路,一路由注水芯子滤孔,经过第1级水嘴后进入上层,第2路经芯子与工作筒的环形空间后,绕过上层出水桥,由芯子下部进水孔进入注水芯子,经下层水嘴进入油管,注入下层,具体结构如图1所示。

|

| 图 1 集成式同心配水器 Fig.1 The integrated concentric water regulator 1-上层水嘴;2-下层水嘴。 |

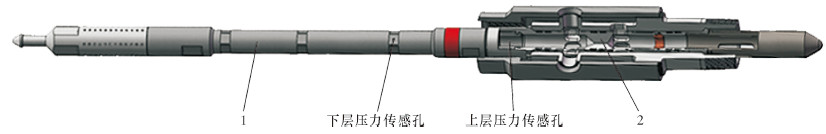

为实现下封隔器验封,设计双探头压力计与注水芯子配合结构,如图2所示。验封过程采用油管正加压方式,压力计传感器在上层压力传感孔位置测得压力为两封隔器间压力,油管注入液体沿工作筒环形空间绕过上层桥式通道,全部注入下层,即压力计传感器在下层压力传感孔位置测得油管压力。若下封隔器密封不严,则2只压力计测得的压力曲线形态相同或相近,若2只压力计测得的曲线有明显台阶,则说明下封隔器密封良好。

|

| 图 2 集成式同心配水器验封结构 Fig.2 Seal test mechanism for the integrated concentric water regulator 1-双探头压力计;2-注水芯子。 |

由于该井较深,采用2只具有锚定功能的Y441封隔器,其中上层Y441封隔器作为套管保护封隔器。全井计划采用钢丝投捞水嘴,配水器必须位于直井段,为减小两封隔器间跨距,上层Y441封隔器位于配水器以上,尽量靠近配水器,下层封隔器下至2水平段之间稳斜段(B、C段)将2水平段封隔。由于注水过程中管柱要收缩,停注时管柱要相对伸长且上层封隔器与井口之间、2封隔器之间跨距较大,则上、下封隔器需具有上、下锚定功能,必须配备合理伸缩管,对油管伸长缩短加以补偿,避免封隔器受油管上拉力而非正常解封,导致分注失败。

××1井A点垂深5 000 m,斜深5 200 m,B点垂深 5 002 m,斜深5 300 m,C点垂深5 020 m,斜深 5 400 m,D点垂深5 022 m,斜深5 550 m。套管结构如表1所示。

| 套管外径/mm | 下入井段/m | 钢级 | 壁厚/mm | 水泥返高/m |

| 244.5 | 0~900 | TP110 | 11.99 | — |

| 177.8 | 0~3 300 | TP110 | 10.36 | 1 950 |

| 139.7 | 3 300~5 600 | TP110 | 9.17 | 3 500 |

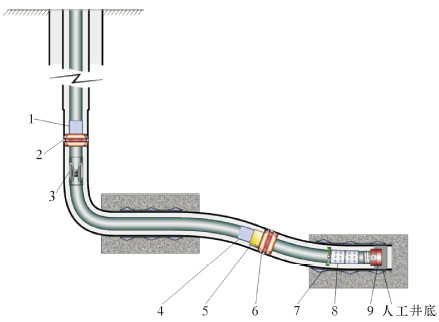

该井分层注水管柱结构见图3。油管采用复合结构,88.9 mm(3 1/2 in)UP TBG油管下至1 200 m,73.0 mm(2 7/8 in)UP TBG油管下至5 425 m。

|

| 图 3 全井管柱结构 Fig.3 The whole string structure 1、4-伸缩管;2、6-Y441封隔器;3-集成式同心配水器;5-安全接头;7-球座;8-打孔短节;9-底丝堵。 |

伸缩管分为定压开启式与拉力开启式2种,其中定压开启式是指管柱坐封过程中,将伸缩管打开,注水及停注过程伸缩管可自由伸缩。拉力开启式是指注水过程中,通过管柱收缩产生的拉力将伸缩管剪钉接断,达到开启伸缩管目的。本管柱工艺采用定压开启式伸缩管。伸缩管剪钉设计原则时,首先要保证伸缩距满足管柱缩短要求,其次剪切力大于伸缩管以下管柱重力10~20 kN入井过程中避免剪钉拉断。本管柱工艺中上伸缩管以下油管自重58 kN,下伸缩管以下油管自重9 kN。

整体注水管柱为2层分注,最为严酷条件为一层吸水、另一层不吸水,即全井水量全部注入上层或下层,若此时管柱设计满足工况,则2层同注时注水管柱同样安全有效。软件计算中考虑膨胀、螺旋弯曲、温度、活塞及井斜影响[4, 5]。

3.1 单独注、停下层时管柱受力分析及优化伸缩管选择定压开启式,封隔器启动压力为6 MPa、完全坐封压力20 MPa,伸缩管开启压力25 MPa,球座击落压力30 MPa,即坐封过程中,伸缩管已开启,保证注水过程中,伸缩管可自由伸缩。该区块设计最大注入量200 m3/d,井口注水压力25 MPa,将该井深、井斜和方位角导入Wellcat,井口流体注入温度30 ℃,井底温度150 ℃,封隔器耐压差50 MPa。

软件模拟结果如表2所示。由表可知,当所有水全部注入下层时,井口到第1个封隔器(即0~4 800 m)管柱收缩2.883 m,停注时收缩0.435 m,即管柱由注水时收缩2.883 m,停注后管柱重新伸长2.448 m。Y441(上)至Y441(下)段管柱,注水时管柱收缩0.863 m,停注时管柱收缩0.144 m,即由注水转停注后管柱伸长0.791 m。

| m | ||||||||

| 加载状态 | 顶部深度 | 底部深度 | 虎克 | 屈曲 | 鼓胀 | 热效应 | 整体长度变化 | 屈曲长度 |

| 注水 | 0.00 | 4 800.00 | 0.056 | -0.029 | -0.739 | -2.172 | -2.883** | 755.91 |

| 注水 | 4 800.00 | 5 330.00 | 0.032 | -0.002 | -0.072 | -0.392 | -0.435** | 182.68 |

| 停注 | 0.00 | 4 800.00 | 0.013 | 0.000 | -0.003 | -0.873 | -0.863** | 0.00 |

| 停注 | 4 800.00 | 5 330.00 | 0.002 | 0.000 | -0.001 | -0.145 | -0.144** | 0.00 |

单独注、停下层时上、下层封隔器受力如表3和表4所示。表中F上、F下分别表示油管对上、下封隔器的下压力,p上、p下分别表示上、下封隔器的环空压力,t表示温度。由表3和表4可知,当伸缩管打开,注水时油管对上封隔器下压力64.262 kN,停注时油管对上封隔器下压力55.415 kN,注水时油管对下封隔器下压力40.104 kN,停注时油管对下封隔器下压力57.722 kN,既注水、停注过程,全井封隔器受到下压力,整体管柱设计满足要求。

| 状态 | F 上/kN | F 下/kN | p 上/MPa | p 下/MPa | t/℃ |

| 注水 | -64.262 | -18.688 | 46.878 | 46.879 | 84.156 |

| 停注 | -55.415 | -36.306 | 46.342 | 46.343 | 122.208 |

| 状态 | F 上/kN | F 下/kN | p 上/MPa | p 下/MPa | t/℃ |

| 注水 | -40.104 | -82.336 | 49.016 | 69.076 | 93.353 |

| 停注 | -57.722 | -57.722 | 48.425 | 48.427 | 129.096 |

单独注上层时,则全井管柱需等价于2口井来分析。井口至上封隔器等价于单井加1只Y441(上)单独分析,而Y441(上)至Y441(下)部分等价于第1只Y441为井口,全井接1只Y441(下)且只加套压不加油压情况。

3.2.1 井口至上封Y441段单独注、停上层时井口至Y441(上)段管柱长度变化如表5所示,Y441(上)受力如表6所示。由表5可知,井口到上层Y441封隔器(即0~4 800 m)管柱收缩2.885 m,停注时收缩0.864 m,即由注水转停注后管柱又伸长2.021 m。由表6可知,当伸缩管拉开,注水时油管对上封隔器下压力64.263 kN,停注时油管对上封隔器下压力55.416 kN,即明显看出在注水、停注中,井口至Y441(上)段管柱变化量(收缩、伸长量)基本相同,油管对Y441(上)封隔器施加力基本相同。

| m | ||||||

| 状态 | 顶/底部深度 | 虎克 | 屈曲 | 鼓胀 | 热效应 | 整体长度变化 |

| 注水 | 0/4 800 | 0.056 | -0.029 | -0.739 | -2.173 | -2.885** |

| 停注 | 0/4 800 | 0.013 | 0.000 | -0.003 | -0.874 | -0.864** |

| 状态 | F 上/kN | F 下/kN | p 上/MPa | p 下/MPa | t/℃ |

| 注水 | -64.263 | -60.947 | 52.984 | 66.967 | 84.045 |

| 停注 | -55.416 | -36.329 | 46.344 | 46.346 | 122.208 |

边界条件设定井深714.28 m,下层Y441封隔器位于600 m,取2封隔器段井深、井斜、方位角导入Wellcat。由于计算单注上层时下封隔器受力(相当于油管在配水器位置堵住,全井水全部注入上层),即无论上层为注水或停注状态,计算过程中油管压力始终为Y441(上)位置处液柱压力46.966 MPa。当上层注水时,套管压力等于全井水全部注入下层时,上层Y441位置处油管压力66.88 MPa,上层停注时套管压力与油管压力相同,同样为Y441(上)封隔器位置处液柱压力。

单独注上层时,上封隔器至下封隔器段管柱伸长、缩短情况及下封隔器受力情况如表7和表8所示。

| 状态 | 顶/底部深度 | 虎克 | 屈曲 | 鼓胀 | 热效应 | 管柱整体变化 |

| 注水 | 0/600 | -0.250 | 0.000 | 0.206 | 0.000 | -0.044** |

| 停注 | 0/600 | -0.129 | 0.000 | 0.071 | 0.000 | -0.058** |

| 状态 | F 上/kN | F 下/kN | p 上/MPa | p 下/MPa | t/℃ |

| 注水 | -105.477 | -58.631 | 69.141 | 49.228 | 85.020 |

| 停注 | -55.718 | -60.975 | 48.919 | 51.194 | 149.350 |

由表7和表8可知,全井水全部注入上层时,无论上层注水或停注,上、下封隔器间管柱收缩与伸长量仅为0~0.058 m且无论上层何种状态,油管对下封隔器始终产生下压力,即单独停注上层时,下层封隔器都不会受向上拉力而解封,上下封隔器间管柱收缩量可不计。

综上分析可知,该区块分层注水管柱结构及伸缩管长度,只要满足单独注入下层要求,即可满足全井分注要求,即上伸缩管控制伸缩距3 m,下伸缩管控制伸缩距1 m,上封隔器解封力108 kN,下封隔器解封力81 kN,就可以满足该区块该种类型井分层注水要求。

4 现场应用 4.1 管柱入井及封隔器坐封××1井管柱入井后,替环空保护液、投直径29 mm低密度球后小排量送球至水平段,投坐封芯子,待芯子到位后地面小排量泵送球至球座,地面泵车采用5 MPa→10 MPa→15 MPa→20 MPa→25 MPa→30 MPa→35 MPa压力台阶稳压方式加压,32 MPa时管柱底部球座打掉,下层注水通道畅通,封隔器坐封结束。

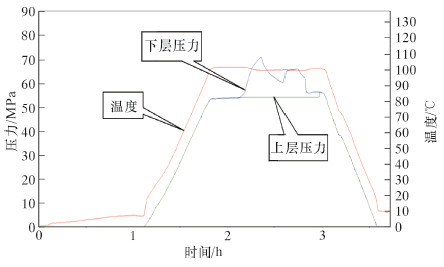

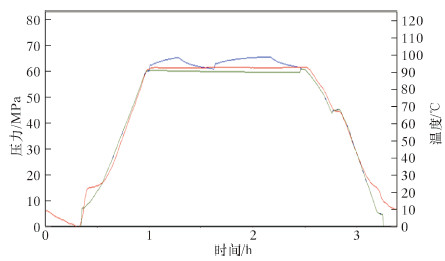

4.2 下封隔器验封地面钢丝车带打捞器将坐封芯子捞出,将双探头压力计与注水芯子相连,按图2方式坐入工作筒,地面泵车采用“启泵→停泵→启泵→停泵”方式完成下封隔器验封,验封结果如图4所示。图中蓝色线为油管压力(注入水全部注入下层),绿色线为2封隔器之间压力,红色线为温度线。

|

| 图 4 下封隔器验封结果 Fig.4 Seal test results of the lower packer |

明显看出2封隔器之间(上层)压力基本保持不变,第1次地面泵车加压时,下封隔器压差为16.75 MPa,第2次泵车加压时,下封隔器压差为11.63 MPa,由此分析下封隔器严密,上封隔器采用套管反加压方式完成验封。

4.3 水量调配及季度验封下封隔器验封结束后,进行各层吸水指示曲线测量,依据嘴损图版曲线及经验公式,确定各层所需水嘴直径并完成流量验证,完井。

50 m3/d稳定注水3个月后,按要求进行上下层水量调整,要求上层50 m3/d,下层30 m3/d。首先应用地面注水管线进行下封隔器验封,地面采用“开→关→开→关”方式完成验封,验封结果如图5所示,图中蓝色线为油管压力(注入水全部注入下层),绿色线为2封隔器之间压力,红色线为温度线。2轮地面注水阀开关,下封隔器胶筒两端压差分别为5.19和5.90 MPa,由此分析下封隔器密封严密。

|

| 图 5 注水3个月后验封结果 Fig.5 Seal test results after three months’ water injection |

验封结束后应用钢丝车将注水芯子及压力计捞出,注水芯子连接上、下流量计重新坐入工作筒进行吸水指示曲线测试。依据各层吸水指示曲线及嘴损图版,注水芯子下层加装2.3 mm水嘴限流,全井80 m3/d条件下,测得上层实际注水量为47.6 m3/d,下层实际注水量为32.0 m3/d,满足配注要求,完井。

5 结论(1)由Wellcat模拟结果可知,该类管柱结构及工具只要满足单独注入下层要求,即可满足全井分注要求,即上伸缩管控制伸缩距3 m,下伸缩管控制伸缩距1 m,上封隔器解封力108 kN,下封隔器解封力81 kN,满足该区块双台阶水平井200 m3/d、25 MPa条件下的分层注水。

(2)该管柱结构共计实施试验井2口,其中××1井分别经历了2次验封、多次停注、启动注水及全井水量逐级降低式分层压力测试,上层实际配注量47.6 m3/d,下层实际配注量32 m3/d,满足地质要求,已稳定注水8个月,管柱工作状态良好。

(3)××2井原井采用笼统注水,下层倒吸,注入水全部注入下层。2015年1月改为分注,地质配注要求上层20 m3/d,下层30 m3/d。该井分注管柱完井后,大排量平衡注水2 d(流量200 m3/d,地面注入压力25 MPa),后经历降压式吸水指示曲线测试等多次变流量、开关井操作。依据各层吸水指示曲线及嘴损图版,下层选择2.6 mm水嘴,经流量验证,上层实际配注量23.7 m3/d,下层实际配注量26.8 m3/d,满足地质要求。

(4)2口井的现场应用结果表明,双台阶水平井分层注水管柱及工具设计合理,可满足双台阶水平井分层注水要求。

| [1] | 刘合,裴晓含,罗凯,等.中国油气田开发分层注水工艺技术研究现状与发展趋势[J].石油勘探与开发,2013,40(6):733-737. |

| [2] | 凌宗发.水平井注水技术研究及应用进展[J].石油钻采工艺,2008,30(1):83-87. |

| [3] | 阮臣良,朱和明,冯丽莹.国外智能完井技术介绍[J].石油机械,2011,39(3):82-84. |

| [4] | 朱晓荣,吴雷泽,代理震,等.封隔器设计基础[M].北京:中国石化出版社,2012. |

| [5] | 张宏伟,龙江,杨继军.等.深斜井反洗井管柱力学分析[J].石油机械,2014,42(10):40-51. |