0 引 言

对页岩油气资源的成功开采主要依赖于水平井多段压裂技术。页岩油气资源的开采具有工厂化特点,显著降低了投入成本,并提高了油气产出效率。新的作业工艺要求压裂装备的工作时间和工作压力与常规油气资源开发相比更长和更高,所以非常规油气资源的开发对压裂技术核心装备(如压裂泵)的安全性和耐久可靠性提出了更高要求[1, 2]。

压裂增产的关键部件往复式高压柱塞泵主要由动力端和液力端2部分组成,动力端将驱动轴的旋转运动转换成柱塞的往复运动,从而实现所连接的液力端腔内阀门的开关和内腔液体体积的周期性变化。在每个作业冲程,柱塞泵的曲轴连杆运动机构和阀箱将经历1个周期的载荷变化;随着柱塞的往复运动,阀箱经历周期性应力变化。

压裂增产作业过程中,含有砂子、化学添加剂或是水泥浆等流体在高压作用下被泵送到井下。化学物质可提高地层制造裂缝的能力,而砾石等支撑剂则是用于支撑裂缝,防止在压力泄载后裂缝闭合,从而保持油气通道的畅通,但是这些添加物也加剧了在重载工况下阀箱等部件的疲劳和磨损。

相对于常规油气资源开发,页岩油气资源开采的固压装备要求高压柱塞泵具有更高压力(超过105 MPa)及更长的作业时间(如连续1周时间),更大的泵送排量,加剧了高压泵送系统部件的损坏,特别是液力端阀箱在周期性高压作用下发生疲劳失效和磨损等。目前压裂泵的阀箱在工作200~300 h后常发生开裂,对于连续作业的压裂装备将面临经常需更换阀箱的问题。为此,笔者尝试在恶劣服役环境下,如何通过结构优化和材料改进等方面进行提升,从而提高高压柱塞泵阀箱的安全可靠性,延长其服役寿命。

1 失效原因分析为了解决压裂泵阀箱寿命短的问题,国内外一些研究机构已经开展了大量的基础研究工作。针对油田服役后的阀箱进行大量的失效分析,寻找其开裂的诱导因素。华寅初等[3]研究热处理工艺和表面改性处理等方面对阀箱锻件材料43CrNi2MoV合金钢的疲劳寿命的影响,冶金因素导致的材料组织不均匀、晶粒粗大和夹杂物等会显著降低其疲劳性能,并系统研究调质处理和回火温度对其机械性能和寿命的影响。冯耀荣等[4]对压裂泵在台架试验中发生早期失效进行分析,寻找造成阀箱疲劳寿命较短的原因,包括阀箱的内腔中液缸与阀座安装孔的相贯结构及该区域的严重加工刀痕或腐蚀坑等引起的应力集中;阀座在阀开启/关闭等冲击过程中发生下沉,从而在阀座安装孔中形成附加拉应力,其与工作载荷的叠加加剧疲劳损伤过程;阀箱材料组织不良,抗腐蚀疲劳能力差。在对阀箱开裂的断口观察中,发现明显的贝纹线,为典型的疲劳损伤特征;同时,在疲劳断口观察到的腐蚀产物,经X射线能谱仪分析,其主要含有Cl、Si、Ca、S、Cr和Fe等元素;在阀箱内腔的相贯孔附近观察到明显的机加工痕迹,在粗糙的刀痕根部容易形成腐蚀坑等,交变载荷作用下疲劳裂纹开始在这些应力集中区域逐渐萌生。桑伟[5]根据大庆油田压裂泵的阀箱使用和失效状况统计数据分析,认为疲劳裂纹倾向于在高压排出阀锥孔及相贯孔附近区域发生的原因是因为该区域的应力集中更加显著,同时排出阀的开关过程形成了小能量多冲击作用,加剧了疲劳损伤过程;其次,由于阀箱的复杂结构,在调质热处理工艺过程中会由于不均匀的冷却速度在内腔形成较大的残余拉应力,从而促进加载过程中疲劳裂纹的萌生和扩展;另外,液力端吸入室内产生气蚀也是造成液力端出现裂纹的重要诱因,当吸入阀开启时,若由于混砂车抽空等原因导致液体未填满阀箱内腔,在低压下可能导致压裂液的空化,液流中空气泡的产生、扩大、消失过程涉及物理和化学现象,发生噪声或振动,甚至对流体通道、液力端和工作腔材料产生侵蚀作用,使液力端易产生裂纹。

图 1为典型的常规1 837.5 kW五缸压裂泵的阀箱疲劳开裂特征,是在对四机赛瓦石油钻采设备有限公司(简称赛瓦公司)1 837.5 kW压裂泵动力端进行100万次测试过程中发生的。采用满功率最大工作压力下进行跑合试验,液力端选用国内某公司产品,经过120 h左右阀箱出现开裂,压裂介质发生泄漏。为完成动力端测试共使用2套液力端阀箱,对其内腔进行检查后,在五缸泵的左、右两侧液腔相贯孔区域(吸入腔和排出腔)均出现裂纹。图 1a是试验后的阀箱,白色箭头指向发生疲劳开裂的左侧液腔。图 1b中黑色箭头对应的是图 1a中疲劳裂纹的详细形貌,在吸入孔和柱塞孔相贯区域萌生,并沿着柱塞孔向外扩展,裂纹长度约为137 mm。测试过程泵送的介质是自来水,完成测试后在阀箱内腔和孔中均观察到明显腐蚀痕迹,与冯耀荣等的观察结果类似[4]。

|

| 图 1 五缸压裂泵阀箱的裂纹宏观形貌 Fig. 1 Crack morphology in a quintuplex frac pump housing |

王长健[6]和韩栋等[7]对失效泵头体的裂纹进行仔细观察分析,均在阀箱内腔的相贯区域发现大量的腐蚀坑,这些腐蚀坑在交变载荷的作用下逐渐演变成疲劳裂纹源,并进一步由腔内表面向外表面脆性扩展。从断面的扩展条纹分析断裂源于相贯区域,断裂扩展区存在具有明显间距的平行波纹(贝纹线),通过扫描电镜观察断口发现裂纹源区包含大量的腐蚀凹坑,扩展区也出现明显的疲劳辉纹,如图 2所示。随着微裂纹的不断连接合并,逐渐形成大裂纹并导致其快速扩展成宏观裂纹,在拉应力作用下,沙砾和压裂液等介质会进入裂纹扩展断面,从而增大裂纹尖端的应力集中效应,在应力和腐蚀介质的偶和作用下,促进主裂纹较平直地向外扩展,最终导致阀箱失效[7]。

|

| 图 2 柱塞泵阀箱裂纹的扫描电镜形貌 Fig. 2 SEM morphology of the crack in pump housing |

压裂泵阀箱的特殊几何结构是为了实现其对泵送介质进行增压功能,但是其由柱塞孔、吸入孔和排出孔等形成相贯结构的设计,不可避免会带来应力集中问题[8]。黄天成等[9]和莫丽等[10]通过有限元计算方法对服役过程中阀箱中的应力状态进行研究,阀箱的相贯孔区域和吸入孔及排出孔的阀座区域的Von Mises应力水平远高于名义工作压力,应力集中系数(二者比值)甚至接近10。王国荣等[11]采用有限元方法计算自增强工作压力过程中,同样发现阀箱中的最大应力处于吸入阀座和排出阀座锥面,其次是缸腔的相贯孔区域,真实应力水平都达到工作载荷的5倍左右。图 3为典型高压柱塞泵的阀箱在100 MPa工作压力下的应力分布云图。其中在内腔的相贯孔区域显示为红色的单元均表示为处于高应力水平,甚至超过500 MPa,但是处于高应力集中区域的单元数量较少;另外在高压排出口的排出孔和与其垂直的排出通孔形成的相贯区域的应力集中系数接近5,但是该区域在工作过程中的工作压力比较稳定,除系统可能产生的一些液压冲击效应外,并无明显的疲劳载荷作用,因此出现疲劳裂纹的趋势也要明显低于阀箱内腔区域。

|

| 图 3 典型高压柱塞泵阀箱的真实工作应力分布图 Fig. 3 A typical stress distribution in the housing for a high pressure reciprocating pump |

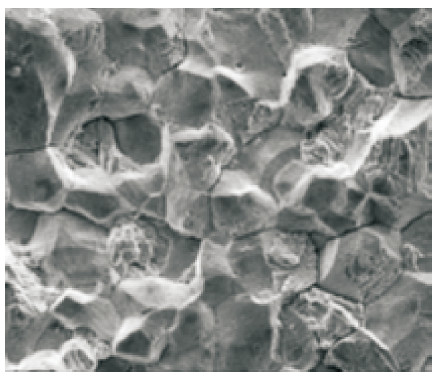

观察阀箱断口的疲劳裂纹形貌过程中,发现阀箱裂纹萌生区域存在大量腐蚀坑,裂纹扩展面上也观察到明显的腐蚀产物,阀箱在交变应力和介质环境的共同耦合作用下发生疲劳损伤的不断累积。华中科技大学肖建中教授的课题组通过模拟压裂泵作业工况对阀箱高强钢的腐蚀疲劳和应力腐蚀行为进行研究[12, 13],分别采用悬臂梁往复弯曲疲劳和四点弯应力腐蚀试验方法研究25Cr2Ni4MoV合金钢在质量分数20%的盐酸介质中的损伤过程。合金钢在盐酸溶液中腐蚀疲劳裂纹起源于表面点蚀坑,腐蚀疲劳断口形貌为典型的沿晶裂纹(见图 4),推测其腐蚀疲劳机理是在循环载荷作用下金属表面产生滑移带,由于滑移带的挤入挤出剧烈变形区堆积高密度的位错,在盐酸溶解的电化学环境下,造成该区域的微观电位高,从而成为了微电池的阳极,更趋向于在盐酸介质中发生优先溶解,形成点蚀坑[13];并通过应力腐蚀开裂研究对腐蚀环境下裂纹的微观扩展过程及其主导因素进行探讨,从扫描电镜的断口分析结构观察到,在应力作用下裂纹的演化过程与25Cr2Ni4MoV合金钢的原奥氏体晶界密切相关,在形成裂纹的晶界处分布着许多离散的长条析出物颗粒,能谱仪进行元素分析发现,原奥氏体晶界处的析出物颗粒中的Cr含量远低于晶粒内部,推断阀箱合金钢材料的微观组织结构在盐酸介质中很容易形成微电池,晶界处由于贫Cr造成化学点位较高,易成为阳极而发生优先腐蚀,从而形成微裂纹,并在阀箱交变应力作用下扩展为宏观疲劳裂纹[12]。

|

| 图 4 阀箱材料在质量分数20%盐酸溶液的 腐蚀疲劳裂纹沿晶开裂的微观形貌 Fig. 4 SEM micrograph of the intergranular cracking in the pump housing steel after the corrosion fatigue occurred in the 20% chloride acid solution |

压裂泵的特殊作业要求有时需要向井下泵送高砂比的携砂液,又会加剧压裂泵的阀箱的冲蚀磨损,特别是这些硬质沙砾的快速流动造成阀箱内腔表面损伤与交变应力和介质环境之间三者耦合作用,形成非线性的叠加效应,造成阀箱材料的快速失效。目前对于压裂泵泵阀的磨损方面的研究已经开展了大量工作[14],但是对于阀箱的磨损与寿命之间关系目前还没有深入研究。笔者尝试对三者之间耦合作用进行简单的定性阐述,希望借此引起同行对该问题的深入关注。相对于交变应力和腐蚀环境之间的作用,应力会促进腐蚀过程,而腐蚀过程也会加快应力的损伤作用;当磨损作为另外的变量引入后,阀箱材料的腐蚀疲劳寿命主要取决于疲劳裂纹的萌生与扩展时间,当阀箱内腔出现介质磨损后,在内腔表面较快形成粗糙表面,这些微观不平的表面将有效促进腐蚀过程,同时低抗腐蚀作用主要依赖于在表面形成保护膜,可以有效阻止介质与金属的接触,从而缓解腐蚀过程,但是压裂液的冲蚀和磨损会阻碍稳定保护膜的形成;阀箱内腔的微观腐蚀作用也会弱化金属材料的表面组织,从而降低其抵抗磨损的能力[15]。其次,磨损和应变应力之间也会形成耦合作用下,谢永金等[1, 16]研究了压裂作业过程中高压管汇的损伤机理,其服役环境与阀箱相同,主要是同时经历高压力和携砂液的冲蚀磨损作用。试验结果表明,高压管汇材料40CrMo合金钢的冲蚀磨损速率与拉伸应力之间呈线性关系,在高应力状态下,管汇的内表面冲蚀磨损划痕深度和宽度显著增大,磨损速率增大,促进其应力开裂[16]。对于压裂泵的阀箱合金钢材料,在循环载荷作用下,阀箱内腔的形状突变区域(相贯孔)的流体冲蚀磨损显著,对其疲劳寿命会有影响。

另外,还有大量研究工作探讨了阀箱的表面加工状态[11]和自增强[17]等处理工艺对其疲劳寿命的影响,良好的表面加工质量和能够在内腔形成残余压应力确实对阀箱的寿命提升大有益处,但是如何制定成熟的工艺保证处理效果也是很有挑战性的工作。由于篇幅原因这里不做详细阐述。

2 疲劳寿命讨论金属疲劳是指材料在循环载荷作用下,局部微观组织逐渐产生永久性累积损伤,并逐渐演变成疲劳裂纹萌生、裂纹亚稳扩展及最后失稳扩展3个阶段。疲劳裂纹萌生过程是指微观结构和亚结构的变化导致永久损伤的形成,产生微观缺陷,微裂纹或微空洞长大汇合,形成主裂纹。在工程实际中,微裂纹的萌生和初始扩展是金属材料疲劳破坏的开始,这一阶段在整个疲劳寿命中所占的比例有时可高达80%。特别是对高强度结构钢,如何阻止疲劳裂纹的萌生将是延长其寿命的关键。目前,关于疲劳裂纹的萌生机理提出了以下几种解释,周期交变应力形成的循环滑移带发生开裂后萌生裂纹,或材料中第二相或夹杂物在循环载荷作用下与基体界面分开成为了疲劳源,或周期性交变应力作用下位错运动到晶界形成塞积和应力集中从而导致晶界开裂[18]。这些机理为如何防止疲劳裂纹源的萌生提供了解决的思路。目前,压裂泵的阀箱材料多采用高强度合金钢锻件,主要是降低微观损伤、细化夹杂物和细化晶粒,从而实现其寿命的延长。

下面主要是根据目前国内外压裂泵技术进展,重点从结构设计和抗腐蚀合金设计2个方面探讨如何延长阀箱的疲劳寿命。

2.1 改善阀箱的应力分布从目前绝大多数开展的研究工作看来,阀箱的寿命解决与其特殊相贯孔结构引起的应力集中密切相关。随着页岩气开采压裂作业压力的增大,阀箱的工作应力将继续升高,其发生疲劳失效的时间将随之缩短。在循环加载条件下,应力幅与疲劳循环周次(疲劳寿命)之间满足Basquin关系式:

式中:σa为应力幅,σmax和σmin分别对应交变载荷中的最大和最小应力,σ′f是疲劳强度系数(对于大多数金属,它非常接近经过颈缩修正的单向拉伸真断裂强度σf),2Nf为发生破坏的载荷反向次数(Nf为失效时的疲劳周次),b为疲劳强度指数或Basquin指数(其值范围为-0.05~-0.12)。

阀箱的寿命将随着作业压力的上升出现显著缩短,这也是固井泵阀箱的寿命通常到高于压裂泵阀箱的原因。

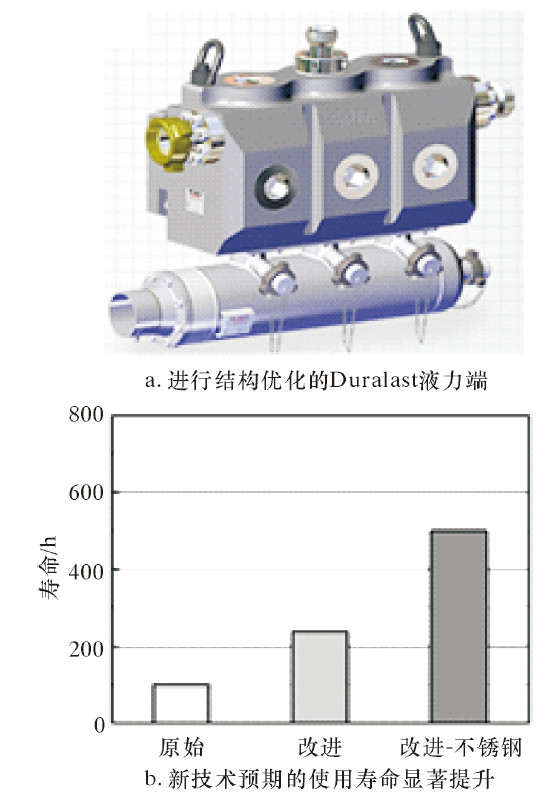

美国压裂泵最大供应商SPM为了提高其产品的可靠性,延长阀箱的疲劳寿命,通过长时间大规模系统的失效研究,针对传统压裂泵结构进行优化,降低关键区域(如相贯孔区域和阀座椎孔)的应力水平高达30%以上,从而使其理论疲劳寿命达到原设计的2倍左右,目前该产品已经投入生产,并进行了油田测试[19]。在技术改进方面,主要是减轻阀箱自身相贯结构的影响,通过空间布局改进,转移应力集中区域和降低应力集中系数;而阀座锥孔高应力的问题,通过改进阀座与阀箱椎孔的接触方式,以达到有效承载并能够显著降低该区域的接触应力,降低阀座对阀箱的冲击疲劳损伤效果。图 5为SPM采用新的Duralast技术的典型压裂泵,图 5b显示新技术的寿命预期能达到原来寿命的2倍。近年,赛瓦公司针对常规压裂泵阀箱的疲劳寿命较短问题,对其进行重新优化设计,改善其内腔结构和加工工艺,并对阀箱整体布局中的薄弱环节进行强化,同样也能够降低其总体应力水平约30%,显著延长阀箱寿命。

|

| 图 5 SPM压裂泵的液力端 Fig. 5 SPM frac pump fluid end |

在上述有关压裂泵阀箱的失效分析结论中,多个研究团队均指出环境介质是压裂泵阀箱较早发生疲劳失效的重要诱因[4, 7, 13]。但是对于如何阻止或是减缓阀箱的腐蚀疲劳,还都未能有特别好的解决方案。对于压裂泵的服役工况,携砂压裂液或是高浓度的盐酸溶液环境均会对阀箱的高强度合金钢疲劳性能产生影响。在断口腐蚀产物的分析中,均发现有氯元素存在。一般认为,在含氯离子或氯化物的介质中,点蚀极易发生。这是因为氯离子很容易被有氧化膜的电极表面吸附或排挤,在新露出的基底金属的某些特定点上形成腐蚀坑。由点蚀坑萌生的裂纹由机械-电化学过程控制。由于表面作用在缺口尖端形成表面膜,在较高的启裂周期应力作用下,表面膜局部破裂,并形成微腐蚀坑,坑底部作为电化学阳极发生优先溶解,而在阴极极化区域发生析氢,在腐蚀疲劳过程中阳极溶解和氢脆互相促进,从而促进疲劳裂纹的萌生与扩展[20]。因此,提高阀箱合金钢材料的抗腐蚀疲劳能力的有效途径是提升合金钢的微观组织电化学位,减缓微观电化学过程的发生速率,阻止腐蚀坑和疲劳裂纹的形成及扩展。

文献[13]中研究阀箱材料的腐蚀疲劳特征时,比较了2种典型高强度合金钢材料30CrNi2MoV和25Cr2Ni4MoV在相同质量浓度的盐酸介质中的极化曲线,由极化曲线可以看出前者平衡电位要比后者低约100 mV,前者在完成极化曲线测试后的样品表面蚀坑密度也更高,因此前者的抗腐蚀性能较差,这与腐蚀疲劳寿命测试数据相吻合[13]。这些研究表明,阀箱材料的抗腐蚀性将与其疲劳寿命密切相关,一方面可以通过在原先合金体系基础上微调成分或调整热处理工艺等达到提升材料的腐蚀抗力,另一方面可以向具有更优异的耐腐蚀性能的合金体系拓展,如高强度不锈钢体系等,从而延长阀箱的疲劳寿命。

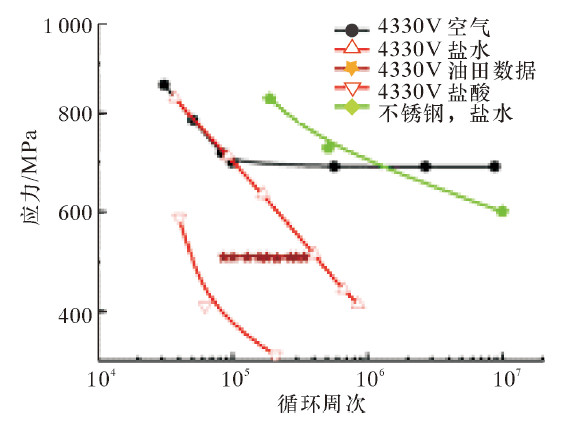

目前有关压裂泵阀箱尝试采用不锈钢材质的研究在国外已经逐渐推广,寻找在耐蚀性和力学性能方面均能满足要求的合金体系,同时还要在生产工艺及成本上具有较高的性价比。美国SPM、Halliburton和Gardner Denver等几家压裂泵供应商都在积极开展这方面的开发工作。图 6所示为典型的阀箱高强度合金钢4330V在不同测试环境中的疲劳数据。

|

| 图 6 4330V合金钢和不锈钢等在不同环 境介质中的应力幅-疲劳寿命关系 Fig. 6 The stress amplitude vs.fatigue life of 4330V alloy steel and stainless steel at different testing environment |

由图 6可以看出,在空气中,4330V高强度合金钢存在明显的疲劳极限(约690 MPa);当测试介质换成盐水时,其疲劳寿命与应力幅之间的关系产生明显变化,在高应力幅区域,盐水和空气中的疲劳寿命相当,而在低应力幅区域,盐水中的疲劳寿命逐渐低于空气中的测试结果,二者差距随着应力幅的降低更加明显;当测试环境为模拟压裂酸化作业的介质时,同应力幅时的疲劳寿命出现显著下滑。其次,对于相同的盐水介质,析出硬化不锈钢的疲劳寿命要比4330V的疲劳寿命高出数倍。因此,使用高强度不锈钢作为压裂泵的阀箱时,在成本增加不大的情况下可以显著延长阀箱的寿命(见图 5b和图 6),是有效解决当前阀箱寿命较低的具有较高性价比的方案。

3 结束语压裂泵阀箱的寿命研究已经成为当前该领域的研究热点和工程上亟待解决的重大问题,笔者从实效案例分析入手,分析认为导致柱塞泵阀箱发生失效的根本原因是关键区域的高应力集中导致疲劳开裂和泵送介质引起的腐蚀疲劳,并针对这些影响因素提出相应的解决方案:①可以通过优化结构改善阀箱内腔的应力分布情况,降价阀箱内腔关键区域的应力水平;②可以在阀箱的高强度合金材料的选取上进行改进,选取腐蚀抵抗能力更优的成分体系和热处理工艺,而高强度不锈钢将成为解决阀箱寿命短的有效途径。

| [1] | 谢永金,樊建春,张宏,等.页岩气开发用高压管汇损伤机理及检测技术[J].石油机械,2011,39(增刊1):109-112. |

| [2] | King G E.Hydraulic fracturing 101:What every representative,environmentalist,regulator,reporter,investor,university reseacher,neighbor and engineer should know about estimating frac risk and improving frac performance in unconventional gas and oil wells[R].SPE152596,2012. |

| [3] | 华寅初,赵京艳,苏美容.压裂泵阀箱钢43CrNi2MoV 疲劳断裂的试验研究[J].西南石油学院学报,1992,14(4):74-84. |

| [4] | 冯耀荣,李鹤林.泵头失效分析与预防[J].石油矿场机械,1989,18(3):26-29. |

| [5] | 桑伟.压裂泵液力端产生裂纹的原因及预防措施[J].石油和化工设备,2013,16(7):51-52,57. |

| [6] | 王长健.压裂泵泵头体裂纹原因分析及应对措施[J].金属热处理,2014,39(9):151-154. |

| [7] | 韩栋,修吉平,李佳玲,等.压裂泵泵头体失效分析[J].失效分析与预防,2012,7(2):126-131. |

| [8] | Badr E A,Sorem J R,Tipton S M,et al.An analytical procedure for estimating residual stresses in blocks containing crossbores[J].International Journal of Pressure Vessels and Piping,2000,77(12):737-749. |

| [9] | 黄天成,吕伦,袁新梅.柱塞泵泵头体应力集中及疲劳寿命分析[J].机械设计与制造,2008(12):193-194. |

| [10] | 莫丽,刘清友,黄云,等.压裂泵阀箱强度及寿命分析[J].石油机械,2009,37(2):29-31. |

| [11] | 王国荣,陈林燕,赵敏,等.压裂泵阀箱疲劳寿命影响因素的研究[J].石油机械,2013,41(1):59-63. |

| [12] | 赵少林.泵头体材料在高浓度盐酸条件下的应力腐蚀行为及其开裂机理[D].武汉:华中科技大学,2013. |

| [13] | 李文华.压裂泵高强钢在盐酸介质下的腐蚀疲劳行为研究[D].武汉:华中科技大学,2013. |

| [14] | 周秋沙,周锡容,王子瑜,等.压裂泵泵阀微观失效机理探讨[J].石油矿场机械,1991,20(5):33-35,14. |

| [15] | 王吉会,姜晓霞,李曙,等.腐蚀磨损过程中材料的环境脆性[J].材料研究学报,2003,17(5):449-458. |

| [16] | 孙秉才,樊建春,温东,等.高压对高压管汇冲蚀磨损的影响[J].润滑与密封,2014,39(4):11-14. |

| [17] | 周思柱,周后俊,华剑,等.材质对超高压压裂泵泵头体自增强性能的影响研究[J].机械设计与制造,2010(7):67-68. |

| [18] | Suresh S.Fatigue of Materials[M].Cambridge:University of Cambridge Press,1998. |

| [19] | Anon.SPM.[2015-10-30].http://weirinactioncom/fracturing-and-well-co-mpletion/spm-duralast-fluid-end-system/. |

| [20] | 邢志强.20Cr2Ni4钢的腐蚀疲劳与环境活化因子[J].北京工业大学学报,1994,20(2):1-7. |