0 引 言

冀东油田压裂工艺主要采用多次常规实施,或长井段择优笼统合压。常规多次分层压裂增加了施工周期和费用,笼统合压针对性较差,改造效果不好。由于受地理位置影响,冀东油田开发基本依托陆域平台和人工岛。随着油田开发区域的扩大,井的斜度越来越大,压裂施工井斜最大58°;压裂施工井段跨度也越来越长,最长达87 m;同时施工层位也越来越多,最多达7层,导致人工裂缝起裂复杂、近井摩阻高、储层滤失增大、施工失败概率增加,造成应用的常规合压与投球分压工艺对这类储层已不适应。因此,在符合分层条件的情况下尽量考虑机械分层压裂工艺,提高储层改造的效果。但随着井况越来越复杂,深斜井、斜井和水平井大量的出现,油层处理难度的增大,分层压裂技术的适应性越来越差,主要由于大斜度井其井筒轴线严重偏离垂线,使井下工具的工作状态比直井更恶劣,导致分层压裂管柱很难适应大斜度井分层压裂的要求,主要表现在封隔器的密封性及管柱防卡方面[1, 2, 3, 4]。同时分层压裂后沉砂,易造成管柱遇卡,给分层压裂技术带来巨大困难。因此需要对分层压裂技术进行深入研究,并形成适应深斜井分层压裂管柱及其配套工具。

1 深斜井分层压裂技术难点与对策 1.1 技术难点(1)常规分层压裂由于工艺特点所限均需要多次压裂、多趟起下管柱,施工工艺复杂、周期长、费用高;投球分压分层改造针对性差,无法实现有效分层压裂。

(2)采用不动管柱通过投球憋压开启滑套自下而上滑套式机械分层压裂技术,存在不适应大斜度深斜井分层压裂的需要。主要表现在机械坐封封隔器不适深斜井;多级封隔器解封困难,起出载荷大;喷砂口与封隔器胶筒距离过大,易沉砂卡管柱,一旦卡管柱后难以起出,甚至造成大修。

(3)分层压裂时无法验证封隔器密封性和监测上、下层有无窜槽,给分层压裂施工工艺带来极大的安全风险。

(4)分层压裂配套工具不能满足高温高压分层压裂施工需要。

1.2 技术对策(1)设计多级封隔器压裂管柱,通过封隔器将所有待压油层卡分开来,封隔器之间设计不同通径的滑套喷砂器与油层对应,通过自下而上依次投球控制分层进行压裂,1趟管柱完成3层以上施工。

(2)压裂封隔器及配套工具采用液压控制,满足深斜井的需要。为了防止封隔器整体解封解卡力大造成卡管柱,设计解封丢手接头分级解封,遇卡可分段丢手分段起出。

(3)为了验证封隔器密封性和监测上、下层有无窜槽,管柱采用分级坐封和分级验封。

(4)配套工具采用高强度耐高温高压的性能材料,胶筒材料也必须耐油、耐高温、耐高压。

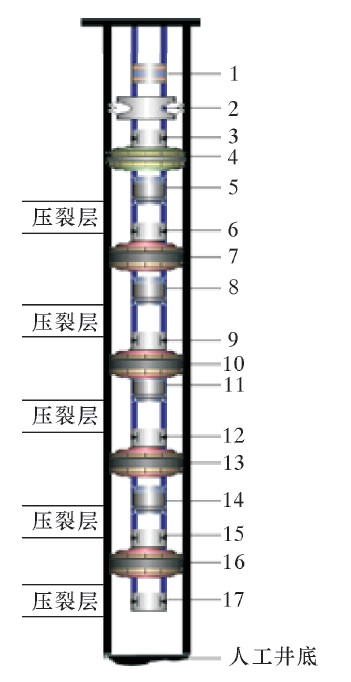

2 深斜井分层压裂管柱研究 2.1 液压压缩式封隔器不动管柱分层压裂技术 2.1.1 管柱结构液压压缩式封隔器不动管柱分层压裂管柱结构[6, 7, 8, 9]如图 1所示。

|

| 1—液压安全接头;2—水力锚;3、6、9、12、15—滑套喷砂器;4—JDY341Y-114可洗井封隔器;5、8、11、14—解封丢手接头;7、10、13、16—JDY241-112封隔器;17—坐封喷砂滑套。 图 1 液压压缩式封隔器分层压裂管柱图 Fig. 1 Schematic of multistage fracturing string with hydraulic compression packer |

通过压裂封隔器来定位目标层,最上级采用可反洗井Y341X压裂封隔器保护套管。在实施时采用坐封喷砂滑套坐封最下级封隔器后先压裂最下层,结束后投球打压坐封上一级封隔器并封堵下层,同时打开上第2层滑套,压裂第2层,依次类推采用不动管柱,通过投球憋压开启滑套,自下而上分级坐封、分级验封和分层压裂。分层压裂完成后分级解封,遇卡分段打捞起出管柱。

2.1.3 施工工艺(以3层为例)下管柱:将该管柱按设计要求配好,连接管线,循环泵,地面管线和设备试压80 MPa。

压裂下层:试压后合格后,首先投最小球至坐封滑套处,油管内加压,按照5→10→15→20 MPa的压力等级坐封最下级封隔器,每个压力点稳压5 min,完成最下级封隔器坐封后继续加压并打掉坐封滑套芯子至底部处,然后按照下层压裂设计要求进行下层压裂施工,此时所有解封丢手接头开启,水力锚起锚定管柱作用,封隔器起密封作用,通过套管压力变化监测封隔器密封情况和是否上下层被压窜,实现分级验封和监测。

压裂中间层:再投稍大的球至中间封隔器处,油管内加压15→20 MPa打开中间封隔器滑套芯子,坐封压裂封隔器同时开启中间滑套喷砂器,将滑套芯子加压至最下级封隔器上接头位置,密封下层,再按照压裂设计要求进行中间层压裂施工,通过套管压力变化监测封隔器密封情况和是否上下层被压窜,实现分级验封和监测。

压裂上层:再投最大的球至上部封隔器处,油管内加压15→20 MPa打开上层封隔器滑套芯子,坐封封隔器同时开启上部滑套喷砂器,将滑套芯子加压至中间级封隔器上接头位置,密封中间层和下层,再按压裂设计要求进行上层压裂施工,通过套管压力变化监测封隔器密封情况和是否上下层被压窜,实现分级验封和监测。

反洗井:所有层压裂施工完成并关井扩散压力以后,由套管泵入洗井液进行反洗井快速冲砂。

起管柱:上提管柱解封封隔器时,解封丢手接头具有伸缩补偿功能,可以为解封封隔器提供足够行程后再解封下部封隔器管柱。如果管柱遇卡可以直接拔断分级解封丢手接头实现丢手,分级打捞起出措施管柱,实现分级解封。

2.1.4 分压技术指标工具外径112 mm,分压层数≤5,工作温度150 ℃,工作压差80 MPa,起管柱载荷≤200 kN。

2.1.5 技术特点(1)不动管柱,投球憋压开启滑套式液压封隔器和滑套喷砂器,自下而上可分级坐封、分级验封封隔器,1趟管柱可以完成3~5层分层压裂施工,简单方便,成本低。

(2)所有封隔器均采用液压坐封、上提解封,可适应大斜度井且卡封位置准确。

(3)喷砂口与封隔器胶筒的距离缩至150 mm,反洗井可冲砂洗出,降低砂卡风险。

(4)解封丢手接头具有伸缩补偿和丢手的功能,可为上部管柱解封提供足够行程,可分级解封封隔器,降低起出载荷;管柱遇卡后,可采用分级丢手、分级打捞方式起出管柱。

(5)该管柱配套工具材料和结构经过优化设计,能够耐高温高压。

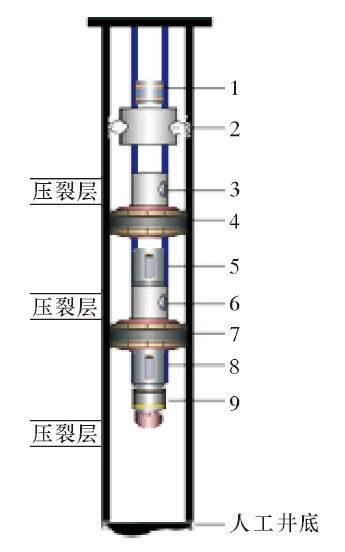

2.2 水力扩张式封隔器不动管柱机械分压技术 2.2.1 管柱结构管柱结构[10]如图 2所示。

|

| 1-安全接头;2-水力锚;3、6-滑套喷砂器;4、7-K344扩张式封隔器;5、8-滑套密封器;9-节流喷砂滑套。 图 2 水力扩张式封隔器分层压裂管柱图 Fig. 2 Schematic of multistage fracturing string with hydraulic expansion packer |

压裂时,压裂液经过节流喷砂滑套和滑套喷砂器的节流装置产生节流压差,使扩张式封隔器坐封封隔油层;泄压后封隔器自动解封,通过投球加压开启滑套方式实现3~5层分级压裂。

2.2.3 施工工艺(以3层为例)封隔器下至设计位置后,装好井口,接好管线,地面管线和设备试压80 MPa。试压后合格后,顶替所需的液体后从油管内加压,排量不大于0.5 m3/min,提高排量进行施工,施工时只坐封第1级封隔器,其他封隔器不坐封,通过套管可以验证封隔器密封性和该层是否被压窜。

第1段施工完毕,从油管投入较小的钢球1个,加压14~16 MPa打掉上一级封隔器滑套后继续加压,打掉滑套喷砂器滑套的同时关闭第1段,使第2层喷砂器处于工作状态,对第2段实施压裂,通过套管可以验证封隔器密封性和该层是否被压窜。第2段施工完毕,再从油管投入较大的钢球,加压14~16 MPa打掉上一级封隔器滑套后继续加压,打掉滑套喷砂器滑套的同时关闭第2段,使第3层喷砂器处于工作状态,对第3段实施压裂,通过套管可以验证封隔器密封性和该层是否被压窜。全井施工完毕,关闭井口扩散压力后,反洗井,上提管柱即可解封封隔器。如起管柱遇阻,从油管投球1个加压20~22 MPa,打开安全接头,使管柱与工具脱开,提出管柱再做处理。

2.2.4 分压技术指标工作压差70 MPa,工作温度150 ℃,最大井斜40°,最大井深4 000 m。

2.2.5 技术特点(1)施工卡管柱风险小;

(2)压后各层可以同时排液;

(3)发生砂堵时可对整个施工管柱反洗。

2.3 主要技术创新点(1)形成了分层坐封、分层验封、分层解封、遇卡分段丢手及分段打捞的分层压裂管柱;

(2)形成了逐级投球、逐层打开压裂滑套的分层压裂喷砂开关控制技术;

(3)形成了分级解封、遇卡分级丢手分段打捞的安全解卡起出技术;

(4)形成了管柱逐级坐封套管监测上层是否压窜的分层压裂监测技术。

3 主要配套工具研究 3.1 JDY241-112高温高压压裂封隔器 3.1.1 结构及原理JDY241-112高温高压压裂封隔器主要由坐封机构、密封总成、锚定机构、锁紧机构和解封机构5大部份构成。

坐封坐卡过程:投球后,油管内加液压,剪切销钉滑套下移,露出封隔器中心管进液孔,继续加液压经中心管的孔眼作用在活塞上,推动下胶筒座和卡瓦座上行,坐封剪钉被剪断,推动下胶筒座、坐封锁套、支承环、卡瓦和扶正体等部件一起上行,进而通过推动锥体和胶筒座压缩胶筒,卡瓦沿着锥体上行,并卡牢在套管壁上,使胶筒压紧封隔油、套管环形空间。油管卸压,因锁套与锁环锁住,卡瓦始终卡在套管内壁上,胶筒始终处于密封油、套管环形空间。

解封解卡过程:上提管柱,依靠胶筒、卡瓦与套管的摩擦力,使下接头与外锁套产生轴向位移,解封销钉被剪断,使内外中心管产生位移,锁环失去内支撑脱卡,锁套带着锁环一起下行,锁环脱卡,其他各部分在摩擦力和弹性力作用下复位,实现封隔器的解封解卡。

3.1.2 主要技术参数最大外径112 mm,最小内通径60 mm,总长1 500 mm,工作压力80 MPa,坐封压力15 MPa,解封力120 kN,工作温度150 ℃,适用套管规格ø118~ø124 mm。

3.1.3 技术特点(1)外径小,起下可靠。

(2)液压坐封,上提解封,适应斜井。

(3)锥体撑开卡瓦,锚定可靠。

(4)上提管柱剪断销钉后,上接头与中心管脱离,上、下锥体双向脱开解卡,解卡可靠。

3.2 K344-115扩张式封隔器 3.2.1 结构及原理该封隔器主要由上接头、胶筒座、胶筒、中心管、下接头、滑套和进液连接接头等组成。

坐封:投球后,压裂球落至可控K344封隔器滑套上,油管内加液压,剪切销钉,滑套下移,露出封隔器割缝中心管,同时滑套棘爪打开,压裂球继续下落,液压经中心管割缝作用在胶筒内腔,在液压作用下胶筒向外胀大封隔油套环形空间,施工中液压保持0.7 MPa以上,封隔器保持坐封状态。

解封:泄掉油管压力,扩张状态的胶筒在橡胶弹性力作用下,胶筒收回解封。

3.2.2 主要技术参数最大外径115 mm,最小内径61 mm,长度1 003 mm,耐温135 ℃,工作压差70 MPa,坐封压力0.7~1.1 MPa,适应套管规格ø121~ø124 mm。

3.2.3 技术特点(1)胶筒采用双层胶筒钢丝骨架结构,有效提高了胶筒的反复坐封和耐高压能力,改善了胶筒肩部受力状况,延长了胶筒使用寿命。

(2)胶筒采用双层钢丝结构设计,在外胶筒出现轻微破损的情况下,内胆胶筒仍能使胶筒涨封,在大排量作用下外胶筒仍然能起密封作用,从而提高封隔器在施工中有效封隔和密封的可靠性。

(3)该封隔器结构简单,操作方便,封隔器胶筒采用极高丙烯腈含量的NBR橡胶,配方采用二价盐改性技术,使原有的橡胶密度增加,有效提高了橡胶的使用温度和抵制高温油气的侵入能力。

(4)胶筒采用模压高强度胶筒,可反复扩张50次以上仍可保持密封性能。

(5)中心管采用割缝防砂设计,防止压裂砂进入胶筒内腔,使胶筒的回缩更加完好,利于解封和管柱取出。

(6)进液通道通过滑套关闭,其他层作业时封隔器不坐封,不会因多次坐封解封降低使用性能。

4 现场应用情况对设计的2种不动管柱分层压裂进行先导试验和现场试验工作,其中扩张式压裂管柱推广应用81口井,1趟管柱5段分层压裂在井深4 000 m左右、井斜大于35°条件下取得成功,现场应用4井次;压缩式压裂管柱在注水井G5X1、LB1-17-20和G32-34等3口井成功开展7级8段测试5层先导现场试验,在G12-13和NP43-4828井开展2级3段压裂现场试验。

4.1 先导试验自2013年以来,压缩式压裂管柱在注水井G5X1、LB1-17-20和G32-34等3口井成功开展7级8段测试5层先导现场试验,施工成功率100%,测试成功率100%。通过对注水井不同小层分层压力和流量测试,得到不同储层物性的吸水能力、注入参数、启动压力和指示曲线,求取分层段的有效渗透率和表皮系数等参数,对注水井各层段的启动压力和吸水指数有了明确的认识,为下步该区块分注提供了理论依据,提高了分注效果。

4.2 分层压裂管柱现场试验针对冀东油田储层特点,开展了相关压裂技术攻关,形成了以整体开发压裂为原则,精细机械分层压裂为手段,油水井同步压裂的思路。截至2015年4月,累计实施油水井压裂113井次,其中累计实施油井压裂85井次,累计产油84 618 t,其中新井压裂投产36口,初期日产油228.3 t,目前日产油122.4 t,阶段累计产油64 204 t;实施老井压裂49口,初期日产油221.2 t,为压裂前3.7倍,目前日产油104.3 t,阶段累计增油20 414 t,平均单井增油488 t。累计实施水井压裂28口,累计增注水67 759 m3,提高了水井纵向水驱动用程度。分压管柱应用最大井斜57.8°,最大井深4 852 m,2级3段机械分层占50%以上,最高分段数达5段,压后管柱一次性顺利取出。现场试验结果表明,形成的分层压裂管柱满足油田低渗透改造的需要,具有良好的应用前景。

5 结论与建议(1)设计了分级坐封、分级验封、遇卡分段丢手及分级打捞的分层压裂技术,开展了分层压裂施工工艺研究,形成了深斜井分层压裂工艺技术,解决了冀东油田分层压裂技术存在的技术难题,满足了深斜井多层分压需要,为冀东油田低渗透油藏压裂改造提供了技术支撑。

(2)形成了分级解封、遇卡分级丢手及分段打捞的分层压裂管柱安全解卡起出技术,解决了管柱遇卡甚至造成大修的问题;形成了管柱分级坐封套管监测上层是否压窜和压力计预制监测下层是否压窜的分层压裂监测技术。

(3)现场试验结果证明,分层压裂管柱在实际作业中下得去、封得严、起得出,工作性能稳定,其中最高施工压力达到81.3 MPa,最高工作温度达到153 ℃,分压层数达到5层,工艺成功率达到了95%以上,各项技术指标均达到了设计要求,形成的2套分层压裂管柱满足了油田的深斜井分层压裂需要,在改进完善的同时建议继续加大推广应用规模。

| [1] | 王瑞平,时佃海,李相远,等.低渗透砂岩油藏开发主要矛盾机理及合理井距分析[J].石油勘探与开发,2003,30(1):87-89. |

| [2] | 张伟,张华丽,李升芳,等.机械分层压裂工艺技术在江苏油田的研究与应用[J].钻采工艺,2008,31(2):48-50. |

| [3] | 郭彪,侯吉瑞,赵凤兰.分层压裂工艺应用现状[J].吐哈油气,2009,14(3):263-265. |

| [4] | 郎学军,李兴应,刘通义,等.双封隔器分层压裂工艺技术研究与应用[J].钻采工艺,2004,27(3):45-47. |

| [5] | 张瑞芬.多层压裂技术在八屋气田深部储层的应用[J].油气井测试,2004,13(4):54-55. |

| [6] | 肖国华,宋显民,王瑶,等.南堡油田大斜度井分注工艺技术研究与应用[J].石油机械,2010,38(3):60-63. |

| [7] | 王金忠,肖国华,宋显民,等.冀东油田分层防砂分层注水一体化技术研究[J].石油机械,2010,38(11):62-64. |

| [8] | 肖国华,陈雷,王金忠,等.φ62 mm侧钻小井眼水平井分段挤堵管柱研究[J].石油机械,2010,38(2):52-54. |

| [9] | 肖国华,王霄,王金忠,等.南堡油田人工岛大斜度井气举配套管柱研究[J].石油机械,2011,39(12):52-54. |

| [10] | 虞建业.江苏油田分层压裂工艺技术应用与研究[J].试采技术,1995,16(2):38-42. |