0 引 言

目前适合稠油油井的举升方法主要包括有杆泵举升、电动潜油离心泵升举和螺杆泵升举等。以上举升方式对稠油井都存在不同程度的适应性[1, 2, 3]。因滑片式叶片泵采用全金属材质,对于热采高温井筒的苛刻工况具有比其他泵更良好的适应性[4]。

滑片式叶片泵是从地面集输管道使用的单作用变量叶片泵[5, 6],为适应稠油热采井筒高温特点,通过改进出入口流道结构等演变而来的一种新型井筒升举泵。对井下应用的滑片式叶片泵的研究,目前的认识还处于起步阶段。2013年,沈泽俊等[5]对滑片式叶片泵进行了泵特性研究、现场试验和经济分析,并且建立起泵特性模型,分析得出了滑片式叶片泵效率高、耐高温、投资小以及适用性强等优点。靳景伟等[7]采用室内试验和数值模拟方法,对滑片式叶片泵的水力特性进行了对比研究,认识了其内部流场特性,并指出了可能的内部泄漏位置[7]。因此,目前的研究仅限于建立在试验和数值模拟基础上的泵特性研究。

研究滑片式叶片泵的泵腔内压力模型,是研究泵内负载扭矩、泵内漏失及泵效的前提。然而,由于其复杂的机械结构,目前并没有文献对滑片式叶片泵旋转过程中泵腔内的压力进行分析计算[8]。笔者在详细分析滑片式叶片泵机械结构的基础上,通过建立泵内压力模型,分析了泵内叶片负载情况。研究结果可为进一步分析泵效提供理论支撑。

1 泵腔内压力模型目前厂家使用的滑片式叶片泵由全金属构成,其中转子与泵轴通过键固定,与转子相接的滑片是薄片式金属片,滑片可以随着转子作圆周运动,同时也沿着转子轴向方向在离心力作用下紧贴定子内表面滑动。滑片式叶片泵由6个滑片分隔成了6个独立的腔室,每个腔室由相邻2叶片及定、转子内外壁构成,在定子的旋转过程中,每个泵腔内的体积会存在周期性的压缩和膨胀,泵内的压力会随着泵腔体积的变化而处于周期变化中。

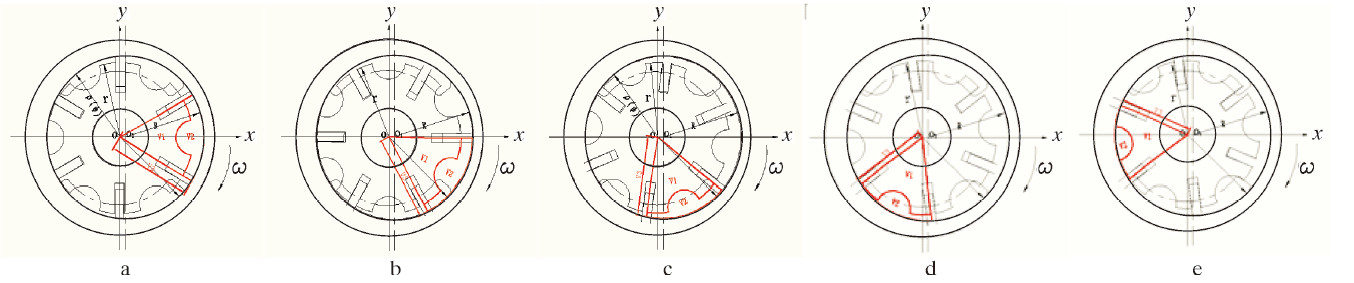

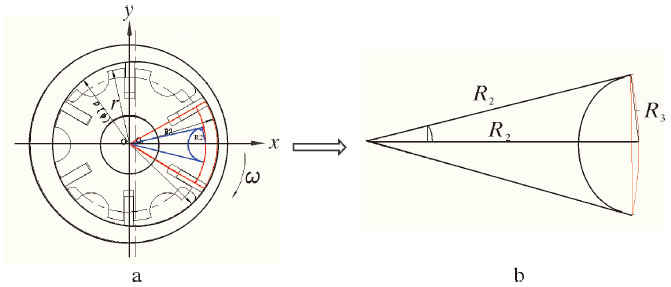

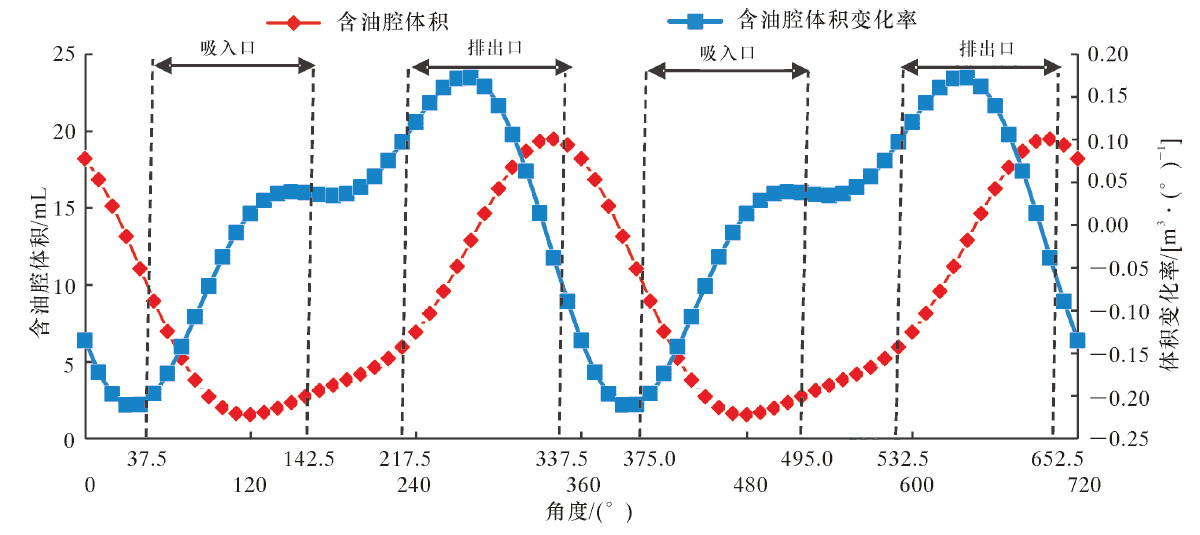

图 1是滑片式叶片泵在½个周期(另外½个周期是对称的)的旋转过程组图,图中红色部分表示叶腔体积,以V2表示,图 1a到图 1e过程中,V2体积由最大逐渐收缩至最小。由其几何尺寸的对称性可知,另外½个周期内,V2体积由最小膨胀至最大。

|

| 图 1 滑片式叶片泵旋转过程组图 Fig. 1 Schematic of rotating process of slide vane pump |

建立叶片泵泵腔内压力模型前,做如下假设:①单独考虑泵腔内压力变化时,假设泵腔之间不存在泄漏,即不存在由泄漏导致的压力损失;②由于气锚分离作用,泵内不存在游离气,气体全部以溶解气的形式存在于泵腔内。

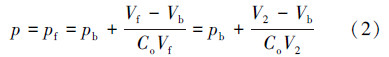

滑片式叶片泵泵腔内的压力模型建立,是分析计算泵内流体物性变化以及泵内漏失情况的前提条件。对于高压流体的压缩性,文献[9]中提出,在饱和压力以上时,地层压力的变化仅表现为原油的膨胀或者压缩,故定义原油等温条件下压缩系数:

式中:Co为原油压缩系数,1/MPa;Vf、Vb分别为压力在pf和pb下的原油体积,m3。

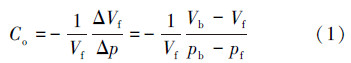

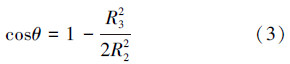

由假设条件可知,不论压力是否达到饱和压力,泵腔内的压力变化也仅仅表现为原油的压缩或膨胀。因此也可以借鉴原油等温压缩系数的思路来推导泵腔内压力的变化。此时,Vb、pb就是泵腔在压缩或膨胀前瞬间的体积和压力。叶片泵泵腔截面如图 2所示。

|

| 图 2 叶片泵泵腔截面示意图 Fig. 2 Cross-sectional view of the vane pump chamber |

图中红色部分表示3个部分体积:转子部分体积V1,定转子之间的腔的体积V2,以及2个体积之和V3,泵腔高度为H,液体在体积V2内实现周期性压缩和膨胀。

以图示红色线条1与x轴重合时作为该泵腔的运动初始位置,设此时的角度φ=0°。由图可知,单个泵腔相邻2叶片之间的角度为60°。从φ=0°开始,单个泵腔旋转在(142.5°,157.5°)和(322.5°,337.5°)范围内,单个泵腔处在出入口之间的75°密闭空间内时(转子在这个密封空间转动的泵腔密封的角度为15°,简称为密封角度差),存在体积的压缩或者膨胀(单个泵腔位于其他位置时,由于该腔室直接与出入口相连,不存在体积压缩或膨胀)。

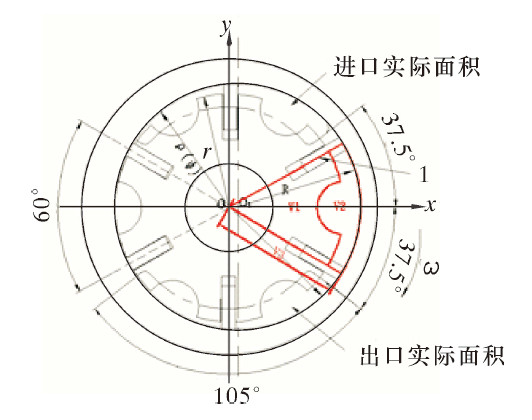

由式(1)得到:

式中:p、pf为变化后的泵腔内的压力,Vf、V2为变化后泵腔内的体积,Vb、pb分别为变化前泵腔内的体积、压力,Vb、pb也表示φ=142.5°或322.5°时的体积、压力。

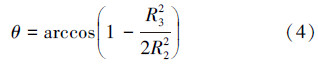

先计算转子部分的体积V1。此处的体积计算比较繁琐,需要先利用三角函数计算出θ,然后再由θ计算相应的扇形面积,直至求得相应体积。图 3是角与圆半径之间的关系简图,图 3a中蓝色部分是2θ角度的转子扇形面积在泵截面中的位置,图 3b是蓝色部分放大图。

|

| 图 3 角与圆半径之间的关系简图 Fig. 3 Relation of the angle and radius |

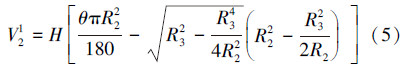

由勾股定理及余弦定律有:

故由反余弦定律得:

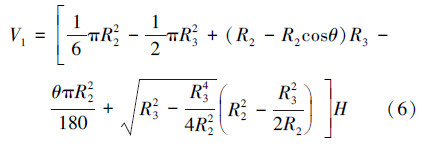

图 3b中红色部分的体积为:

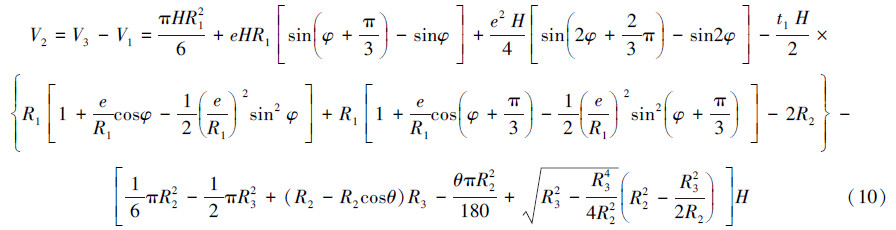

V1的表达式为:

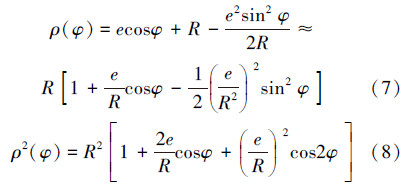

在计算夹角为β的2个矢径所夹、定子内壁之间的体积V3之前,需要先计算转子圆心到定子内边缘的矢径ρ(φ),它是一个随着φ角度不断变化的值。e为定转子偏心距。ρ(φ)的表达式为:

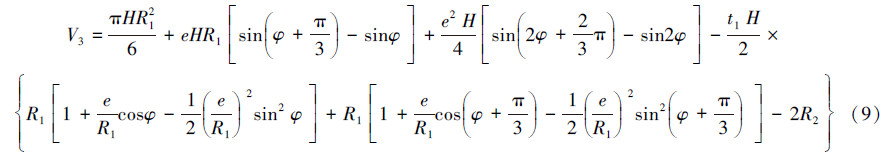

由此得出V3的表达式:

因此,含油腔的体积为:

通过计算求得泵内含油腔体积的变化情况如图 4所示。

|

| 图 4 叶片泵含油腔体积的变化情况 Fig. 4 Volume changes of the vane pump oil chamber |

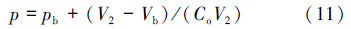

最终得到泵腔内的压力表达式为:

若已知原油压缩系数,则可以通过计算机编程的方法计算转子在旋转过程中泵腔内压力p的分布情况。文献[8]中,根据4 036个不饱和原油的溶解气油比、原油温度和密度等数据点回归了一个原油压缩系数的表达式[10]:

式中变量a1、a2、a3、a4、a5、a6、Rs、T、γgs、γo、p的意义详见文献[8]。由式(12),并参考文献[9]中不同压缩系数的取值,计算出原油压缩系数值分别为24.70、36.00、49.87和56.76 1/MPa。

按照举升压差8 MPa计算,对于3级泵每级6个叶腔的叶片泵举升系统,考虑泵效影响,每单个泵需提供约0.5 MPa的举升压力。因此取滑片式叶片泵的入口压力值为2.5 MPa,出口处压力为3 MPa,泵的具体参数见表 1。

| mm | ||||

| 结构参数 | 数值 | 结构参数 | 数值 | |

| 泵高H | 75 | 转子内凹半径R3 | 9 | |

| 定子内径R1 | 42 | 定转子偏心距e | 3 | |

| 转子外径R2 | 39 | 叶片厚度t1 | 5 | |

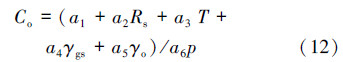

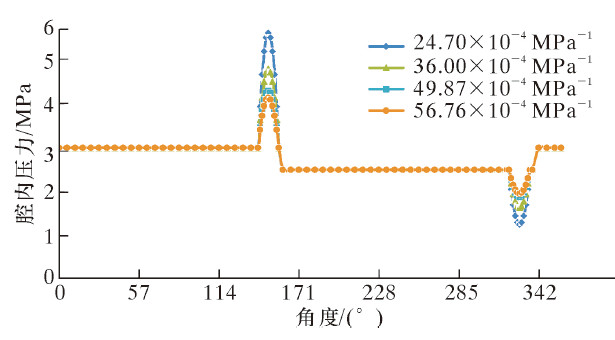

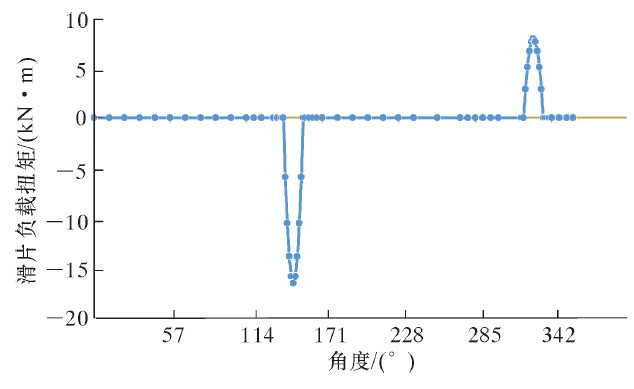

综上所列参数,将泵内压力表达式写入Visual Basic 6.0代码,并将角度变量φ在[0,2π]内分成微小等分。在不同原油压缩系数下,求得不同泵内压力分布值。叶片泵1个周期内泵腔内压力曲线如图 5所示。当取Co=36.00×10-4 1/MPa时,叶片泵内滑片负载扭矩曲线如图 6所示。

|

| 图 5 叶片泵1个周期内泵内压力曲线 Fig. 5 Inner pressure curve of the vane pump within a cycle |

|

| 图 6 叶片泵内滑片负载扭矩曲线 Fig. 6 The load torque curve of the slide vane |

由图 5可以看到,在角度(142.5°,157.5°)和(322.5°,337.5°)区间内泵腔压力出现非常明显的压力波动。在区间(142.5°,157.5°)内,压力先急剧增加再急剧减小,体现为V2腔的旋转压缩;在区间(322.5°,337.5°)内,压力先急剧减小再急剧增加,体现为V2腔的旋转膨胀。

在与压力波动对应的角度区间,由于滑片两端存在压力差以及角度的原因,对滑片产生了一定的负载扭矩。压缩系数越大,压力变化幅度小,对应负载扭矩变化相应越小。

同时,根据泵腔压力p的表达式,可以推导出叶片泵两侧的负载扭矩值,即:

式中:W表示负载扭矩,Δp表示泵内滑片两侧压力差,V表示受压力做功的滑片体积,t1、H和R2值见表 1。

2 结 论(1)利用原油的压缩性,推导了滑片式叶片泵泵腔内压力表达式,计算出泵腔在旋转360°过程中泵内液体压力的变化,随着角度在(142.5°,157.5°)和(322.5°,337.5°)范围内的变化,泵腔内的压力会出现逐渐升高或降低的周期性变化,主要原因是泵内液体受压缩和膨胀,滑片两侧的压力差会导致泵内漏失;在不同的压缩系数值下,泵腔内压力也呈不同的变化情况,压缩系数越高,泵内压力变化幅度越小,主要原因是压缩系数越高,压缩性越大,泵内压力变化越小。

(2)由于泵腔两侧压力的变化,滑片在(142.5°,157.5°)和(322.5°,337.5°)2个角度范围也存在负载扭矩的逐渐升高或者降低的变化,并且变化情况与压力变化对应,主要原因是滑片两侧处于不同的压力区间,其所受压力也不同。负载扭矩会导致滑片在旋转过程中受力不均衡,这直接影响滑片式叶片泵轴承的受力状态,使轴承滚珠不均匀受压,进而缩短泵的使用寿命。因此,需尽量减少出入口与相邻叶片的角度差值。

| [1] | Wang Tongbin.Vane pupm-another promising artificial lift form?[C].San Antonio:SPE Annual Technical Conference and Exhibition,2012. |

| [2] | 魏新喜.液压技术手册[M].上海:科学技术出版社,2010:67-68. |

| [3] | 张雁平,肖利平,薛伟,等.稠油举升工艺技术应用现状及改进方向[J].内蒙古石油化工,2011(12):87-89. |

| [4] | 穆金峰,吕有喜,魏三林,等.超深稠油螺杆泵举升工艺技术研究与应用[J].石油矿场机械,2010,39(2):72-79. |

| [5] | 沈泽俊,黄晓东.热采高温井多级滑片采油泵举升技术[J].石油勘探与开发,2013,40(6):6-10. |

| [6] | Teh Y L,Ooi K T.Theoretical study of a novel regrigeration compressor-Part Ⅰ:Design of the revolving vane (RV) compressor and its frictional losses[J].International Journal of Refrigeration,2009(32):1092-1102. |

| [7] | 靳景伟,高向前,郝献忠,等.滑片采油泵水力特性室内试验与数值模拟[J].石油机械,2013,41(10):100-103. |

| [8] | 黎克英,陆祥生.叶片式液压泵和马达[M].北京:机械工业出版社,1993:47-54,57-61. |

| [9] | Vazquez M,Beggs H D.Correlations for fluid physical property prediction[J].Journal of Petroleum Technology,1980(32):968-970. |

| [10] | 杨胜来,魏俊之.油层物理学[M].北京:石油工业出版社, 2008:82-84. |