0 引 言

油气作为世界上重要的能源和化工原料,其勘探、开发和加工整个过程涉及多学科、多领域、多层次和多环节。随着钻井工程技术的发展,海洋及地下开采条件日趋复杂、工具设备及测试仪表技术不断更新,对钻井参数优化技术提出了更高的要求。同时,与钻井参数优化相关的随钻检测技术和计算机应用技术也有了长足发展,特别是云计算技术的出现,为智能钻井参数优化找到了新的解决途径。

钻井参数优化是指在一定的客观条件下,不同钻井参数配合时各因素对钻进速度的影响规律,应用最优化理论,经过钻井过程中的数据动态分析和特征提取,实现钻井参数的优选[1],使钻进过程保持在最优的经济技术指标下。笔者拟在此分析和总结现有的钻井参数优化技术,指出该技术未来的发展趋势,为实现快速、精准的智能钻井控制优化决策夯实基础。

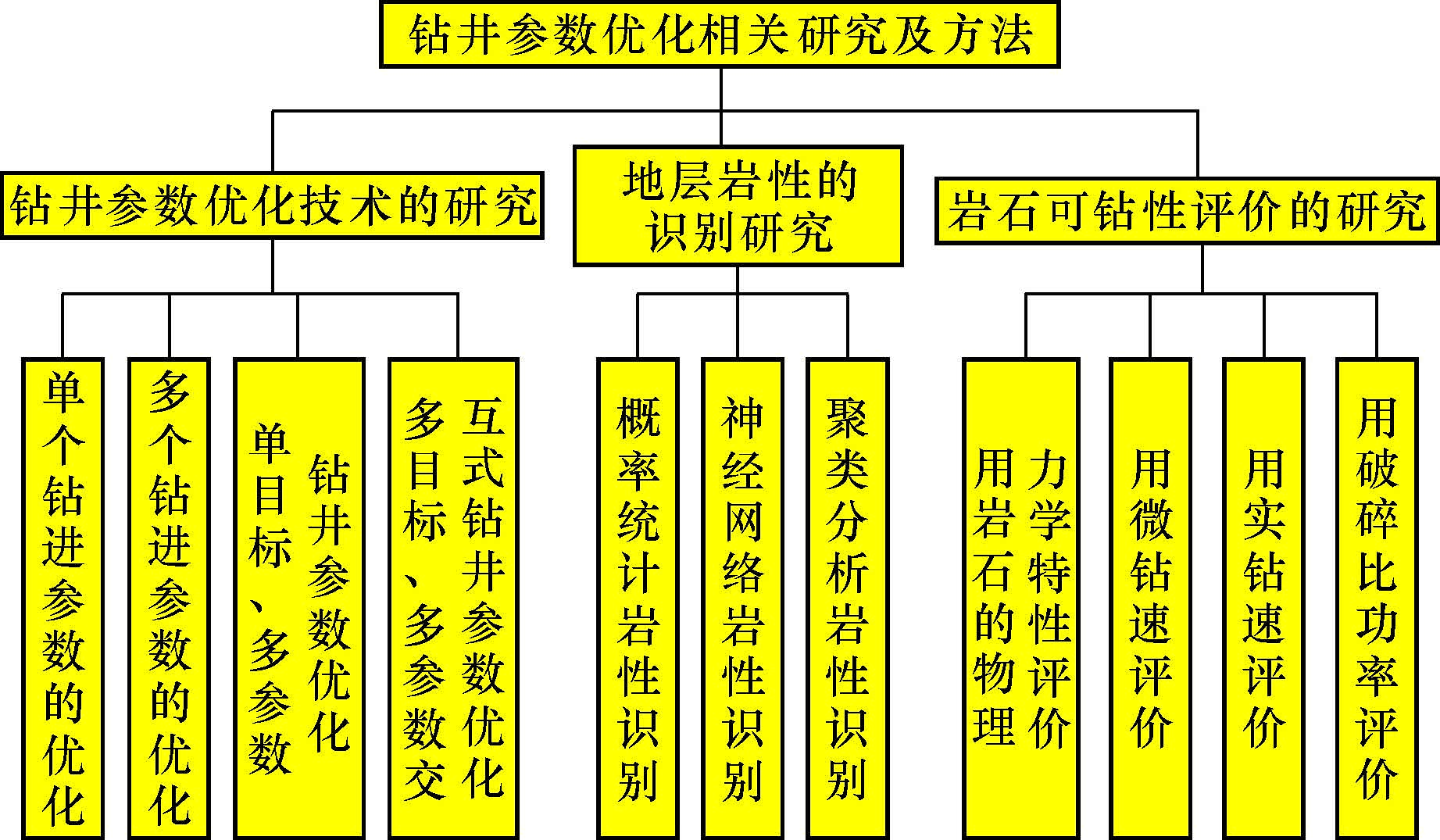

1 钻井参数优化的研究现状在钻进过程中,钻井的成本和质量、钻进速度、钻头的磨损速度会受到多种因素的影响和制约[2, 3]。其中不可控因素包括所钻地层的岩性、油气储层埋藏深度以及地层压力等;可控因素包括钻压、转速、钻头类型、钻井液性能、地面机泵设备、泵压和排量等因素。因而,围绕提高钻井效率和降低钻井成本而开展的钻参优化相关研究及方法如图 1所示。

|

| 图 1 钻井参数优化相关研究及方法 Fig.1 Studies and methods for drilling parameters optimization |

目前,钻井参数优化主要是以旋转钻井工艺为研究对象,围绕钻井参数优化、地层岩性识别和岩石可钻性评价3个分支展开了相关研究。其中,钻井参数优化技术的研究主要是指对钻进速度提高有较大影响的机械参数(钻压、转速)、水力参数(泵压、排量)和钻井液参数等。针对某一地层,优选出一套最佳参数配合,以实现高钻速、低成本、低钻头磨损为主要目标的研究课题。目前,国外在实现钻井参数优化问题上主要有2条研究途径:一是从理论上把二元钻速方程演变成多元钻速方程,建立更接近钻井实际工艺的多元钻速方程,通过最优化理论求解出多元最优值[4];二是建立钻井参数的一元或二元方程,分别用计算机求解,再寻找各钻井参数之间的最优配合,比如对水力参数和机械参数分别进行优选,然后再优配。

国外在钻井参数优化方面研究起步较早,相关技术研究也较为成熟。而国内的相关研究从20世纪末开始,也经历了快速发展阶段,特别是近几年在多目标交互式钻井参数优化方面,取得了突出成绩。纵观国内外钻井参数优化发展历程,大致可分为以下4个阶段。

1.1 单个钻井参数的优化国外早期钻参优化主要以提高机械钻速为目标,通过室内试验,深入研究了水力参数、钻井液密度和钻井液性能对机械钻速的综合影响。在一定的钻井液排量和喷射速度下,钻速随钻井液运动黏度的增大而下降,反映水力参数的流量、钻井液密度、喷嘴直径和黏度等因素对钻速的影响;分析了钻井液密度对钻速的影响,当钻井液密度提高时,井内钻井液柱压力与地层压力之间的压差会增大,使得钻速急骤下降。

1.2 多个钻井参数的优化随着钻井参数优化技术的发展,人们逐渐认识到提高钻井效率和优化钻井过程受多个因素的影响。于是出现专门研究钻压和转速对钻进速度的影响。富尔顿研究确定了最小钻头水功率和钻压、转速的关系曲线;美国Amoco公司研究制定了最小钻头水功率和最大经济水功率的“水力可钻性图版”,在此基础上,优选钻压和转速,从而在优选水力参数和机械参数之间建立了相应的关系[1]。A.T.Bourgoyne进一步简化了盖尔的计算模型,以钻头进尺成本为目标函数,建立了钻压、转速与机械钻速、钻头寿命之间的相互关系,使优选钻压和转速进入实用阶段。A.T.Bourgoyne等综合考虑了可钻性系数、钻压、转速、钻头类型和钻头磨损等参数,引入了井底压差和水力参数影响的修正系数,提出了修正的杨格模式,把影响钻进速度的各种因素归纳成一个数学模式,提出了多元回归钻速方程,以确定最优钻压-转速配合和水力参数等多种因素。

随后钻井参数优选出现了由单个模型确定多个钻井参数到多个模型、细化模型确定多个参数过程。T.M.Warren[6]建立了钻速模型,该模型被用于优化钻井条件、选择钻头类型和分析地层特性。针对牙轮钻头,T.M.Warren[7]发明了三牙轮钻头模型(three-term模型);B.Rashidi等[8]总结了不同压力对钻头磨损率和钻孔清洗问题的影响,对three-term模型进行改进;A.Wu等[9]考虑到钻头的结构,特别是钻头的切削结构,在钻速模型中引入了转速、钻压和钻头磨损,提出了基于钻头和岩石之间相互作用的钻速模型,实现钻井参数的优化和未知地层的岩石抗压强度的预测。

1.3 单目标、多参数钻参优化随着计算机、信息技术和智能优化算法的快速发展,出现了单目标钻参优化和故障诊断的综合监控系统。R.Rommetveit等[10]研发了一种新的钻井自动监控系统,提出了钻头载荷优化模型,并将其用于模拟转盘转速、钻压及其改变对钻进速度的影响分析。该系统将钻进速度提高了15%~30%,同时有效预防黏滑运动。F.E.Dupriest等[11]以机械比能量(Mechanical Specific Energy,MSE)为目标实现钻头钻进效率实时评估,在完成钻速-钻压优化的同时,判断和分析出钻头泥包的类型,以改善钻头的运行情况。J.Milter等[12]将海洋钻井采集到的实时数据送至地面集控中心,借助专家系统来实现钻井过程的干预和钻井参数的优化。通过对自动监测的大量的实时数据的分析,有效降低了不可预知事件的发生。T.Monden等[13]以钻井成本为目标,将钻井装置监测点信息直接送给运行支持中心(Operation Support Centre,OSC),通过OSC提供技术支持和决策实现钻井优化,提高钻井效率,降低钻井作业时间。F.P.Iversen等[14]建立了由流量井模型、钻杆力学模型、热物理模型、固体传送模型、力矩模型及打捞模型构成的动态系统,该系统能实现钻井参数计算和井况安全性检测。T.Eren等[15]将多重线性重叠的统计思想引入钻井优化方法,构造钻速与各个钻井变量参数(如钻压,钻杆转速,钻井液质量及其信息特征)之间的独立函数关系,在钻机运行过程中,实现了最低钻井成本为目标的钻压和转速实时优化。

国内在研究钻井参数优化技术方面起步较晚,相对于国外的发展,存在一定的差距。但是,自“十一五”、“十二五”规划中提出新技术的应用提高采收率和单井产量以来,我国在这个方向的发展也取得了可喜的成绩[16, 17]。

北京石油勘探开发研究院联合华北油田和辽河油田,通过大量的现场试验及资料统计分析,研究钻井主要参数与钻速和钻进成本之间的关系,建立了实用性较强的四元钻速模式和钻井成本方程,被称为扩展的Amoco模式;提出了适合钻井工艺特点的、具有多种不等式约束的、多元钻井参数优选的模式搜索法和惩罚函数法[18],成为国内首次实现钻压、转速、泵压和排量的四元优化,并首次将动态规划原理和分支界限技巧用于全井钻头序列优化,建立了钻井专用数据库和优选参数钻井设计软件包。运用以上成果累计钻探试验井46口,平均机械钻速提高15%~30%,钻井成本每米降低10%~15%。

中国石油大学和中原油田根据大量现场检测资料和室内试验数据,绘制了部分区块的地层孔隙压力和破裂压力的曲线图版和计算模式,初步确定了该地区压差卡钻的临界压力、抽吸压力和压力激动允差,由此编写了优选井身结构的程序,并根据中原油田的钻井地质条件,建立了一系列水力参数和机械参数的相关模式和计算机优选软件,在实际应用中取得了明显效果。2010年大庆石油学院的袁鹏等和教育部提高油气采收率重点实验室毕雪亮提出以提高机械钻速为目标的基于范例推理的钻参优化技术的研究,以预防钻井事故和提高钻井质量[19, 20]。

胜利油田主要研究了对提高钻井效率最敏感的水力参数和钻井液参数,扩大了优选参数的范围,完善了参数优选技术。大庆油田在外围中、深井优选参数研究中,分析钻进过程中随机因素对钻速的影响,建立了多元随机钻速模式,提出了钻井参数的可靠性优化方法。深入研究了水力参数和机械参数在破岩和清岩中存在的交互作用,不仅将交互项引入多元随机钻速模式,还定量描述了交互作用的程度,同时应用模糊集合理论把钻井优化过程中的硬性约束发展为弹性约束,使优化方案更加合理,更加完善。

1.4 多目标、多参数交互式钻参优化在实际钻井工程优化中,要同时满足多个目标,而各目标之间往往互相冲突、此消彼长[21, 22, 23]。现有的钻井参数的优化方法存在单目标优化、经典的最优化方法的效率有待改进、岩石可钻性估计方法存在着非实时性,精度差以及未能实现交互式、动态优化等问题。针对上述问题,陕西省钻机控制重点实验室的李琳提出了采用多目标粒子群算法实现钻井参数多目标优化;针对智能优化控制过程中岩石可钻性参数估计存在非实时性和模型泛化能力差的问题,笔者[23]提出采用两层结构建立了基于Bayesian多分支岩石可钻性估计模型。通过Bayesian分类器实现岩性分类以提高可钻性模型样本数据的相关性,细化可钻性估计模型;采用改进双链量子遗传算法优化的BPNN结构,实现随钻地层的岩性和可钻性估计,并在非匀质地层识别的基础上[24],设计了非支配排序多目标遗传算法,实现了随钻多目标、交互式、动态的钻井参数优化,以确定最优转速和钻压组合,提高钻井效率[1]。2014年印度的C.Guria提出了以最大机械钻速、最小钻进时间和最小钻井成本为目标,采用非支配排序遗传算法实现油田多目标钻井参数优化[25]。

目前,国内外钻井技术水平虽已有很大提高,钻井成本有所降低,但钻井仍然是油气田勘探开采中花费最大的作业。随着检测技术的快速发展,数据传送速度的加快,钻进过程采集数据的种类和数量有大幅的增加,为钻井参数的动态优选和随钻地层岩性的动态识别提供条件。

2 钻参优化的发展趋势石油埋藏在地下几百米乃至上万米的地下岩层中,从近年国内外海陆钻井现状来看,钻井深度不断增加和钻井技术的多样化,加之钻遇地层的隐蔽、复杂多变,不仅具有随机性、模糊性和关联性,还具有不确定性和动态特性。通过井下诸多已知或未知因素难以建立系统的精确数学模型。如何利用测井数据、钻井数据、录井数据、物探数据和化验数据等海量数据,完成钻头类型、钻井液性能、钻压、转速、泵压和排量等主观因素的实时、交互式优化,提高钻井效率、降低能量损耗、延长钻具寿命、保持最佳钻进状态和增强系统的负载适应能力等是优化钻井技术中的关键技术。

伴随着云技术、物联网和互联网的高速发展,钻井地上和地下的海量数据,为数据挖掘实现智能油田管理模块化和构建油田钻井研究平台提供了可能,也为基于随钻地层识别的钻井参数交互式优化和智能钻井控制优化提供了数据支撑。旨在提高油田采收率、实现安全绿色钻井、降低人力成本和劳动强度,增强我国石油钻井装备的核心竞争力。因而,发展钻井参数优化技术主要从以下3个方向着手。

2.1 向实时、动态的智能全方位方向发展随着新型钻井技术的发展,特别是超深井、分支井、水平井和复杂井的出现,需要对原有的优化方法进行改进,而钻参优化必须能满足复杂井况的需求,不仅要考虑钻井速度,更要考虑效益、安全和环境等因素,而且能够实现对钻井过程中钻参进行实时、动态的智能优化及系统综合分析。

2.2 从线性规划向非线性规划发展,从确定性向不确定性发展经典优化理论和方法比较系统和规范,体系严密,但从钻井工程实际来看,其过程十分复杂,很难通过确定模型达到与实际情况完全吻合;从数学角度来看,最优化理论也是一个发展变化十分迅速的学科。因此,结合新型优化理论,实现非线性、不确定钻参优化是钻参优化发展的重要方向。

2.3 从海量的油田数据中挖掘,逐步实现钻井控制优化由数字化向智能化转变随着信息科学技术的发展,在钻井井筒形成过程中,会出现有关地层、井筒、设备和工具等多方面信息,利用新型数据采集、传送和处理技术,通过综合处理、分析整个钻井过程信息数据,建立丰富的信息处理和专家系统对大量信息可能具有的非线性、隐含性、间接性进行数据挖掘,同时进行特征的得提取,建立完善的钻井信息为钻井参数优化技术提供重要依据。

3 结 论由于油田一口井的数据包含有测井数据、钻井数据、录井数据、物探数据和化验数据等大量数据,且数据特征跨专业、跨领域。如何通过收集不同地区、不同钻井方式、不同井况和不同井的数据,融合地球科学、化工储运和仪器仪表专家知识库,结合无线勘探技术和计算机应用技术,建立油田数据的云端和云计算平台,为地质描述的精细化和智能钻井控制优化决策提供数据与技术支撑,实现集勘探、开发、管理和经营为一体的油田是油田发展的方向。因此,实现智能钻井控制优化技术旨在推动油田中智能钻井控制优化技术产品化和产业化,提高我国石油钻井技术装备核心竞争力。

| [1] | 沙林秀.钻井控制参数多目标优化理论及方法[M].北京:石油工业出版社,2014. |

| [2] | 闫铁.优选参数钻井理论与实践[M].哈尔滨:哈尔滨工业大学出版社,1994. |

| [3] | 陈庭根,管志川.钻井工程理论与技术[M].北京:石油大学出版社,2001. |

| [4] | 史玉升,梁书云.基于目标函数的钻压优化模型建模方法[J].地质与勘探,2003,36(2):7-9. |

| [5] | Bourgoyne A T,Young F S.A multiple regression approach to optimal drilling and abnormal pressure detection[J].Society of Petroleum Engineers Journal,1974,14(14):371-384. |

| [6] | Warren T M.Drilling model for soft formation bits[J].JPT,1981(6):63-70. |

| [7] | Warren T M.Penetration rate performance of roller cone bits[J].SPE Drill Eng.,1987,2(1):9-18. |

| [8] | Rashidi B,Hareland G,Tahmeen M.Development and verification of a real-time drill bit wear prediction module[C].SPE Russian Oil and Gas Conference and Exhibition,October 26-28,2010,Moscow,Russia,2010. |

| [9] | Wu A,Hareland G,Rashidi B.The effect of different rock types and roller cone insert types and wear on ROP (rate of penetration)[C].Rock Mechanics Symposium and 5th U.S-Canada Rock Mechanics Symposium,2010:23-28. |

| [10] | Rommetveit R,Bjorkevoll K S,Inge S.Drilltronics: An integrated system for real-time optimization of the drilling process[C].Paper IADC/SPE 87124-MS presented at the IADC/SPE Drilling Conference,Dallas,Texas,2004:203-210. |

| [11] | Dupriest F E,Koederitz W.Maximizing drill rates with real-time surveillance of mechanical specific energy[C].Paper IADC/SPE 92914-MS presented at the SPE/IADC Drilling Conference,Dallas,Texas,2005:40-46. |

| [12] | Milter J,Bergjord O G,Rugland B.Maximizing drill rates with real-time surveillance of mechanical specific energy[C].Paper SPE 92914-MS presented at the SPE/IADC Drilling Conference,Dallas,Texas,2006:1120-1125. |

| [13] | Monden T,Chia C R.Field verification of drilling models and computerized selection of drill bit,WOB,and Drillstring Rotation[C].Paper SPE 14784-MS presented at the SPE/IADC Drilling Conference.Dall- as,Texas,2007. |

| [14] | Iversen F P,Cayeux E,Dvergsnes E W.Offshore fie-ld test of a new integrated system for real-time optimi-zation of the drilling process[C].Paper SPE 112744-MS presented at the IADC/SPE Drilling Conference.March 4-6 2008,Orlando,Florida,USA,2008. |

| [15] | Eren T,Ozbayoglu M E.Real time optimization of dr-illing parameters during drilling operations[C].SPE Oil and Gas India Conference and Exhibition held in Mumbai,India,January 20-22,2010. |

| [16] | 陶兴华.提高深井钻井速度的有效技术方法[J].石油钻采工艺,2001,23(5):4-8. |

| [17] | 张小宁,张红卫,张明坤,等.泡沫钻井水力参数优化方法研究[J].石油钻采工艺,2014,36(6):11-15. |

| [18] | 吴修国,刘畅.提高小眼井钻井速度初探[J].石油机械,2000(2):17-18. |

| [19] | Yuan Peng,Yan Tie,Feng Jiuhong,et al.Applica- tion of case-based beasoning method on drilling parameter optimization[C].Proceedings-2009 International Conference on Computational Intelligence and Software Engineering,CiSE 2009.December 11,2009,Wuhan. |

| [20] | Stuart D,Hamer C D,Henderson C,et al.New drilling technology reduces torque and drag by drilling a smooth and straight wellbore[R].IADC/SPE 79919,2003. |

| [21] | Frans T,Ian B,Timo S.Optimizing integrated rigless plug and abandonment-A 60 well case study[R].SPE 89636,2004. |

| [22] | Yang,Chiffon,MichelG,et al.Identification and res-olution of water treatment performance issues on the 135D platforn[R].IADC/SPE,90409,2004. |

| [23] | 沙林秀,张奇志,贺昱曜.基于SDCQGA优化BPNN的岩石可钻性建模[J].西安石油大学学报,2013,28 (2):92-97. |

| [24] | 沙林秀,邵小华,张奇志,等.基于Bayesian多分支岩石可钻性值估计[J].中国石油大学学报:自然科学版,2014(3):73-79. |

| [25] | Guria C,Goli K K,Pathak A K.Multi-objective optimization of oil well drilling using elitist non-dominated sorting genetic algorithm[J].Pet.Sci.(2014),2014,97-110. |