0 引 言

扎哈泉致密油区位于柴达木盆地西部坳陷区扎哈泉凹陷内,是青海油田勘探落实的第1个亿吨级致密油储量区[1]。目前扎哈泉致密油区主要采用直井方式开发,为提高致密油总体开发效益,提高单井产量,青海油田2013年部署了第1口致密油水平井扎平1井,水平段长820 m。实施后该井钻井周期长达130 d,影响了扎哈泉致密油水平井规模开发进程。笔者以扎哈泉扎平1井(下称案例井)为例,分析扎哈泉致密油水平井钻井过程中存在的主要问题及对策,以期为扎哈泉致密油水平井钻井提速技术提供参考。

1 钻井地质特点从上到下发育5套地层,第4系的7个泉组(Q1+2)、上第3系的狮子沟组(N23 )、上油砂山组(N22 )、下油砂山组(N21 )、上干柴沟组(N1)。N1层上部及以上地层岩性主要以泥岩和细粒岩为主,其中N22 、N21 及N1上部普遍发育棕黄、棕红、棕灰及灰色泥岩;N1层下部地层以砂质泥岩和粉砂岩为主。致密油储层为N1层,以岩屑长石砂岩为主,碎屑颗粒粒度细,分选较好,平均孔隙度9.9%,平均渗透率10.7 mD,属于低孔、中低渗储层,储集条件较好。实测N1层压力系数1.2左右,每100 m温度梯度3.5 ℃左右。

2 钻井难点及钻井概况 2.1 钻井难点(1)N22 、N21 及N1上部棕黄、棕红、棕灰及灰色泥岩水化分散能力强,天然泥岩岩芯在清水中的回收率较低,实测N21 层2口直井天然泥岩岩芯在清水中的回收率只5.71%和24.22%,造成已钻井在N22 、N21 及N1上部存在不同程度的井眼缩径和扩径现象,起下钻过程中存在遇阻和遇卡情况。

(2)N22 以下地层发育水层、存在溢流风险。前期部分井因钻井液性能设计及维护处理不合理带来溢流及阻卡等钻井复杂事故。

(3)N1层岩性以棕灰色、棕褐色、灰色泥岩,砂质泥岩,棕灰色、灰色泥质粉砂岩为主,岩性差异大,硬夹层多,存在流沙层及砾石层,易导致PDC 钻头先期损坏;且地层研磨性强、可钻性较差,总体上机械钻速低。早期井N1层平均机械钻速仅为2.01 m/h,在N1层约占全井的20%左右的进尺需要全井55%的钻井周期。

(4)地层倾角平均4°~8°,直井存在井斜风险,实钻过程中易发生井斜,需要配合MWD随钻测量工具实时跟踪轨迹控斜。

2.2 钻井概况扎哈泉2014年之前,主要采用三开井身结构:一开下至300 m左右,封固浅部易漏地层;二开下至2 200 m左右,封固N21 、N22 复杂层段;三开下至油层。平均井深3 500 m左右,2013年平均钻井周期52.4 d,平均机械钻速6.23 m/h。

2014年通过研究认为,区域上压力窗口较宽; N22 、N21 及N1上部棕黄、棕红、棕灰及灰色泥岩井段需加强钻井液抑制性,确保井眼稳定;N22 以下水层发育地层应加强对钻井液池液面和氯根等检测,及时调整密度,降低溢流风险。井身结构可进一步优化为二开,即一开下至500~800 m,二开直接钻至设计井深。现场应用后钻井周期缩短至29.75 d,机械钻速提高到7.52 m/h。

2.3 水平井钻井概况采用三开井身结构,一开采用Ø444.5 mm钻头钻至400 m下Ø339.7 mm套管,二开采用Ø311.2 mm钻头钻至2 600 m下Ø244.5 mm套管,三开采用Ø215.9 mm钻头先完成直导眼进尺后于3 000 m开始造斜,钻进至设计井深后下Ø139.7 mm套管。

案例井于2014年完井,扣除导眼钻井时间,水平井钻井130 d,超过直井钻井周期近100 d。

3 影响钻井周期的关键因素从钻井进度曲线看,造斜段和水平段进尺比例只有全井的28.9%,但钻井时间占全井钻井周期的67.9%。主要表现在造斜段和水平段定向滑动比例高,钻速慢、周期长。

造斜段设计每30 m造斜率6.6°,实钻采用1.5°单弯螺杆钻具定向钻进(钻具组合为PDC钻头+1.5°螺杆+回压阀+无磁钻杆+MWD悬挂短节+加重钻杆+斜坡钻杆),钻井液为有机盐体系,密度1.41~1.48 g/cm3。实钻定向滑动比例高达90.5%,平均日进尺10.0 m,平均机械钻速0.62 m/h。

水平段长度820 m,实钻采用1.0°单弯螺杆钻具水平钻进(钻具组合为PDC钻头+1.0°螺杆+回压阀+双外接头+WPR电磁波电阻率+保护接头+无磁钻铤+无磁钻杆+MWD悬挂接头+斜坡钻杆+加重钻杆+钻杆),钻井液为有机盐体系,密度1.47~1.49 g/cm3,定向滑动比例67.0%,平均机械钻速1.29 m/h,平均日进尺17.4 m。

造斜段和水平段钻井工期长的主要原因如下。

(1)造斜段、水平段均位于N1层,地层相对较硬,单轴抗压强度主要在103~172 MPa之间,最高241 MPa,可钻性相对较差;内摩擦角介于35°~45°之间,研磨性较强,影响钻速。

(2)岩性差异大,硬夹层多,导致钻具在造斜段的实际造斜率偏低,滑动比例高,机械钻速低。单弯螺杆钻具要靠井壁来支撑下稳定器对钻头产生一定的侧向力实现井眼的偏移。当钻头钻遇硬夹层时,定向造斜钻时较长,支撑螺杆钻具下稳定器的井壁在螺杆钻具的长时间振动和循环钻井液的冲刷作用下,支撑井壁很容易被破坏,对下稳定器的支撑作用变弱,致使实际造斜率相比理论造斜率偏低[2]。不考虑地层因素的影响,采用螺杆钻具几何造斜率计算方法[3]计算案例井造斜段钻具组合每30 m的理想造斜率为8.05°,而每30 m设计造斜率为6.6°,理论条件下滑动比例约82.0%,受地层特性影响实际每30 m综合造斜率只有7.3°,致使造斜段90.5%的井段都采用定向钻井方式钻进,降低了钻头转速,影响钻速。

(3)案例井造斜段PDC钻头钻压加载到110 kN,水平段加载到360 kN,加压困难,钻井托压严重,影响了钻速。钻井托压主要是指钻井过程中所加载的钻压不能有效传递到钻头实现钻头高效破岩,主要由钻井过程中的钻具与井壁接触所产生的摩阻和钻具局部与井壁的挤挂作用[4]构成。严重的托压影响钻具的延伸和地面能量向钻头的传送,影响钻头破岩效率。

(4)轨迹质量差,加重了钻井后期定向托压,影响钻速。采用Landmark工程软件,在裸眼摩阻系数0.30、套管摩阻系数0.25、实际轨迹条件下,计算案例井定向摩阻约280 kN;而相同条件下设计轨迹条件下定向摩阻却只有200 kN,反映实钻轨迹质量对摩阻扭矩的影响较大。

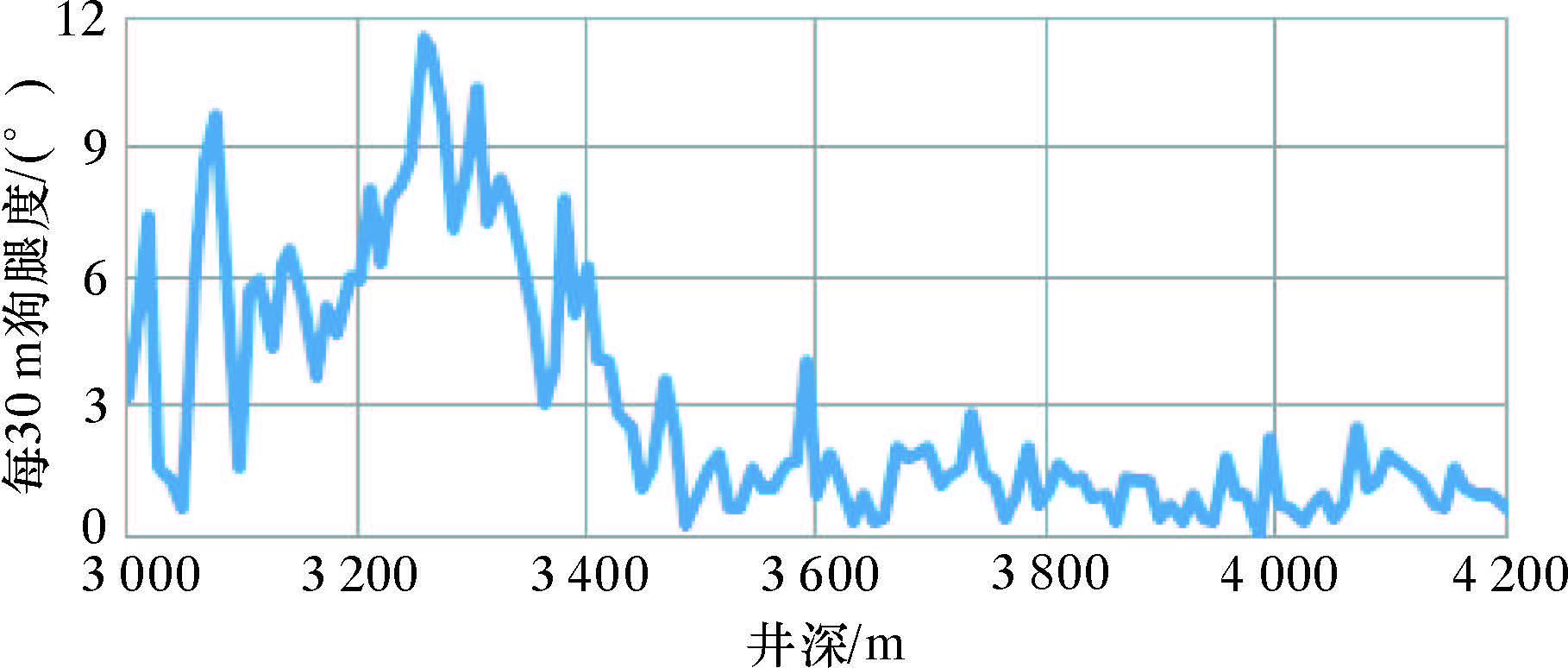

造斜段设计造斜率较高,而实际总体造斜率偏低,为实现准确中靶,局部井段需强制造斜,致使局部井段狗腿度大,实际每30 m最大狗腿度达到11.2°(如图 1所示)。水平井段因目的层厚度仅2 m左右,为提高油层钻遇率,井斜控制严格,频繁进行轨迹调整,导致水平井段每30 m最大狗腿度达4.12°(如图 1所示),滑动比例达67%。

|

| 图 1 造斜段水平井狗腿度变化曲线 Fig.1 The dogleg of the buildup section of the horizontal well |

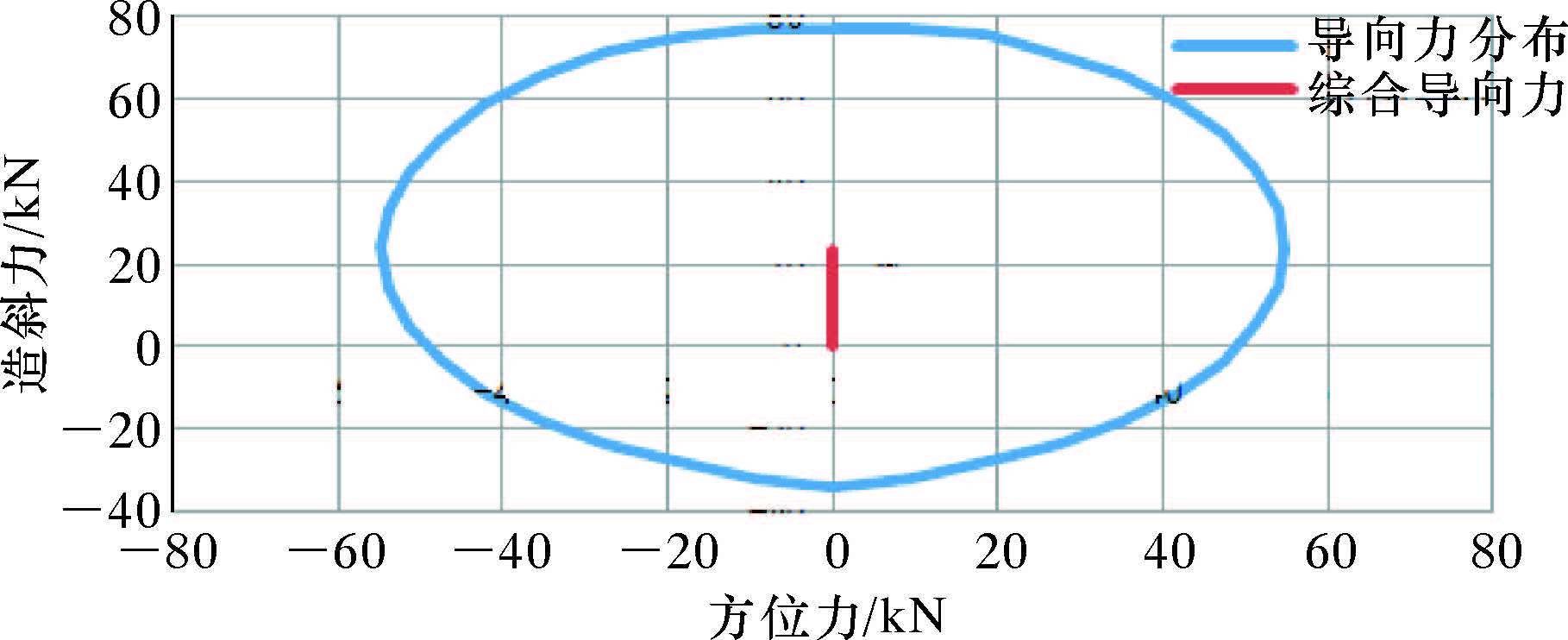

采用底部钻具复合钻井准动力学分析方法[5, 6, 7]计算水平段钻具组合复合钻井导向力,结果如图 2所示。水平井所用钻具组合在复合钻井时为增斜钻具组合,综合造斜力+22 kN(正号表示增斜,负号表示降斜),稳斜能力差,实钻中一个单根增斜0.3°~0.7°,每单根需定向1.5~2.5 m,进一步影响了水平井段轨迹质量。

|

| 图 2 水平段钻具组合导向力曲线 Fig.2 The steering force of the BHA for horizontal section |

(5)现有钻井参数仍需进一步优化。采用Landmark工程软件,在裸眼摩阻系数0.30、套管摩阻系数0.25、实际轨迹条件下,计算案例井定向摩阻约280 kN;而实际作业时定向摩阻达到360 kN,反映实钻钻井参数需进一步优化。

4 钻井技术对策 4.1 轨迹设计及控制优化(1)针对设计造斜偏高的问题,应降低设计造斜率。按照造斜段滑动比例应低于70%的定向钻井经验计算,造斜段每30 m造斜率应降低至5.0°,降低造斜定向难度,提高复合钻井比例,平稳中靶,保证轨迹光滑,降低托压风险。此外,通过降低设计造斜率,增加靶前距约80 m,造斜点可上移到岩石强度略低地层,以利于造斜作业。

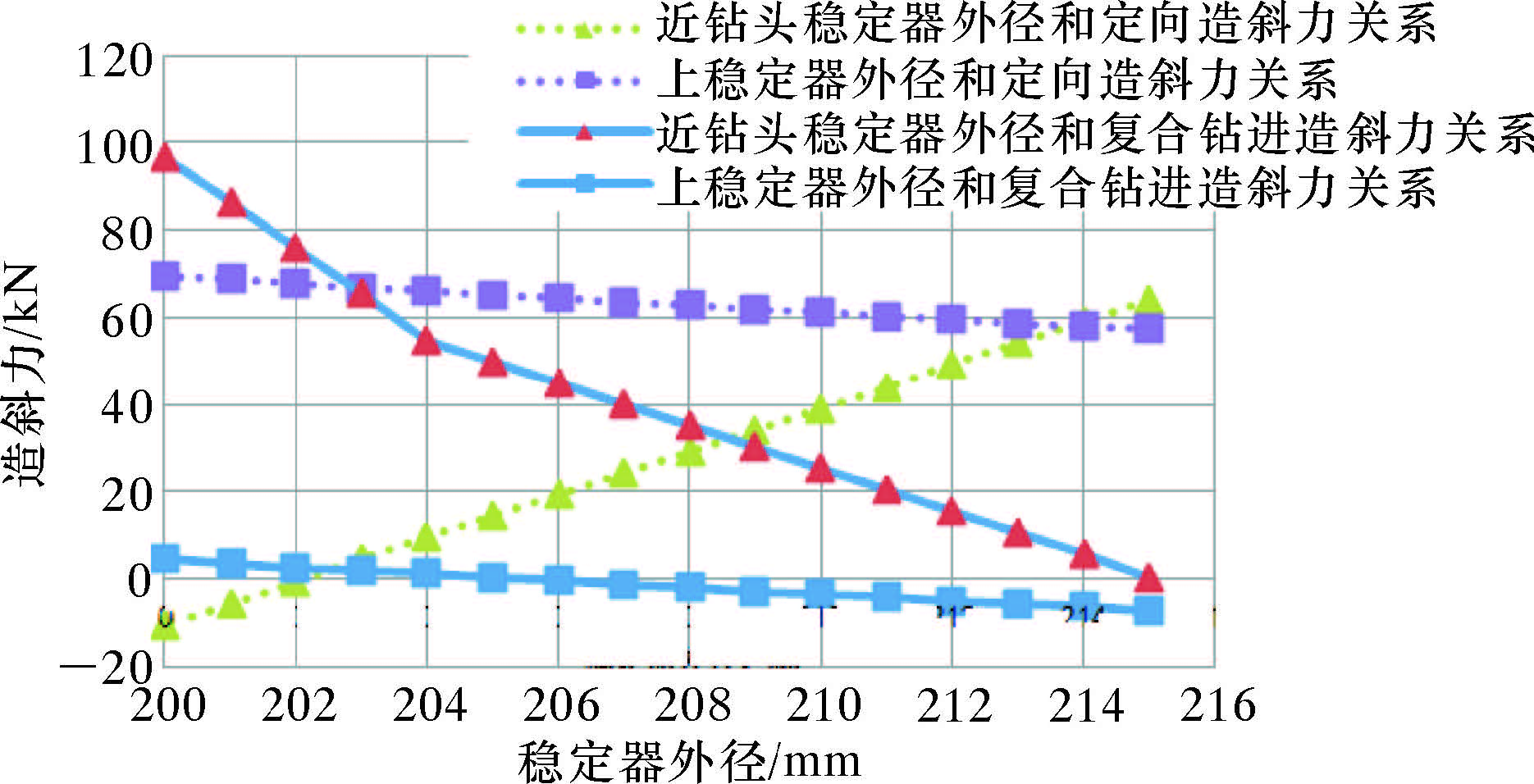

(2)针对水平段钻具组合增斜能力强,稳斜能力差的问题,建议采用单弯螺杆双稳定器倒装钻具组合,即除螺杆下部近钻头稳定器外,螺杆上部再添加一个稳定器。考虑到钻具组合应具有一定的定向造斜能力和复合钻井稳斜能力,通过钻井组合复合钻井准动力学分析方法计算钻具组合稳定器外径参数与造斜力的关系,结果如图 3所示。从图可知,定向时为获得较高的定向能力、复合钻井时获得较好的稳斜能力,近钻头稳定器应采用较大外径的稳定器,但较大外径的近钻头稳定器在硬地层定向钻进时容易造成钻具挤挂现象,增大定向托压风险,建议选择外径为212 mm左右的稳定器。同样方法可以看出,上稳定器外径应选择在206~208 mm。考虑到目的层只有2 m层厚,水平段螺杆弯角可选择1.00°~1.25°弯角螺杆[8, 9, 10]。综合钻具组合应优选为:PDC钻头+1.00°~1.25°螺杆(稳定器外径212 mm)+206~208 mm稳定器+无磁钻杆+钻杆+加重钻杆+钻杆。

|

| 图 3 近钻头稳定器外径与造斜力关系曲线 Fig.3 The relation of the near-bit stabilizer diameter and steering force |

(3)造斜段水平段地层较硬,应优选针对性强的高效钻头,提高破岩效率,减少定向钻时。根据地层强度特征可知,钻头应具有较强的穿夹层能力,应选择高抗研磨性同时具有较强抗冲击能力的5~6刀翼13~16 mm,双排切削齿的PDC钻头。考虑到钻头应用于造斜段和水平段,钻头应具有较好的定向稳定性,即具有较平缓曲线冠部形状(如短抛物线冠部)、小外锥高度、小保径长度以及大后倾角(20°~30°)等特征[11]。

(4)造斜段螺杆优选大扭矩单弯螺杆钻具[12],增强钻具定向稳定性;水平段优选长寿命高速螺杆钻具,以提高机械钻速,实现长井段钻进,减少起下钻时间。

(5)针对目的层只有2 m厚,建议采用近钻头地质导向技术,解决常规LWD仪器存在较大的测量盲区,易导致油层垂深误差偏大,不能及时跟踪油层走向的问题,提高油层钻遇率,同时也有助于控制井眼轨迹,防止寻找目的层反复定向问题。

4.2 控制摩阻扭矩,降低托压风险摩阻力形式上为垂直于摩阻力方向的侧向力与摩阻系数的乘积。侧向力主要由井壁支撑的部分钻具自重力、管柱轴向载荷在弯曲井段所产生的轴向拉侧力、钻具刚度所引起的弯曲侧向力和底部钻具组合侧向力贡献,与井段长度、钻具质量、井斜角和狗腿度有关;摩阻系数是反映钻具与井壁接触状态的一个参数,与井壁岩性、轨迹质量、井眼清洁效果和钻井液润滑性有关。在水平段中,钻具躺在井壁上,侧向力为全部的钻具重力,所产生的摩阻最大。较大的摩阻可能导致钻具屈曲,一旦发生钻具螺旋屈曲,钻具锁死,钻压无法传递到钻头。扎哈泉后期可能采用1 000~1 200 m水平段开发。采用Landmark工程软件,在裸眼摩阻系数0.30、套管摩阻系数0.25、1 200 m水平段长度计算定向摩阻约300 kN左右,钻具未出现螺旋屈曲现象,可以满足作业需求。据文献[10]报道,长庆油田完成了Ø215.9 mm井眼、1 200 m水平井段的水平井作业,但实钻中下钻摩阻高达400 kN。应重视Ø215.9 mm井眼水平井段长度超过1 000 m钻井参数优化研究工作。

良好的润滑对降低摩阻至关重要[13],根据BP公司经验系数[14],油基钻井液摩阻系数相比盐水钻井液可降低0.09。因油基钻井液对环境影响较大,国内主要采用水基钻井液钻水平井,为提高钻井液润滑性,一般在钻井液中混5%~20%的原油或白油[15, 16]。案例井中造斜段和水平段均采用有机盐钻井液体系,因其有机酸根具有强表面活性,能吸附在金属或粘土表面,形成润滑膜,润滑性良好;此外其低固相特征也能有效地降低摩阻[17],但仍需要进入足量的润滑材料[18]才能控制好其润滑性能。建议强化钻井液的润滑性,保证系统摩阻系数在较低的范围内。

计算案例井中因曲率变化角导致的弯曲侧向力和轴向拉侧力与井深的关系如图 4所示。由图可以看出,在较小的曲率变化角范围内,弯曲侧向力基本与单位长度管柱的曲率变化角成正比。在Ø215.9 mm水平井眼中,按照Ø127.0 mm钻杆计算,单根钻杆重力分布在2.5~3.5 kN/m之间,以弯曲侧向力不超过管柱自重的20%为标准,单根钻柱的曲率变化角不宜超过0.6°,即水平井段每30 m狗腿度应控制在2.0°以内。

|

| 图 4 案例井弯曲侧向力和拉侧力与井深的关系 Fig.4 The bending side force and the pulling side force of the case well |

拉侧力形式上为轴向拉力与曲率变化角的乘积,直井段因轴向载荷较大,较小的狗腿角也可以获得较大的拉侧力,以井口1 000 kN管柱自重为例计算,为控制轴线拉侧力在200 N以内,直井段每30 m狗腿度应控制在0.5°以内。

同时保证较好的轨迹质量,建议合理调整滑动钻进和复合钻井时间和比例,坚持“少滑动、多旋转、微调勤调”原则[19],以保证井眼轨迹光滑,降低托压风险。

为保证钻井能力向钻头的有效传递,可在水平段钻进时添加水力振荡器,以降低定向摩阻对钻头钻压的影响,提高钻速[20]。

4.3 提高井眼清洁效率长水平井段钻井过程中,井眼得不到及时清洁,形成的岩屑床容易导致钻具摩阻扭矩增大,钻具上提遇卡下放遇阻,严重时导致钻井事故的发生。井眼清洁主要与环空返速(排量)、钻具转速和钻井液携岩性有关[21]。

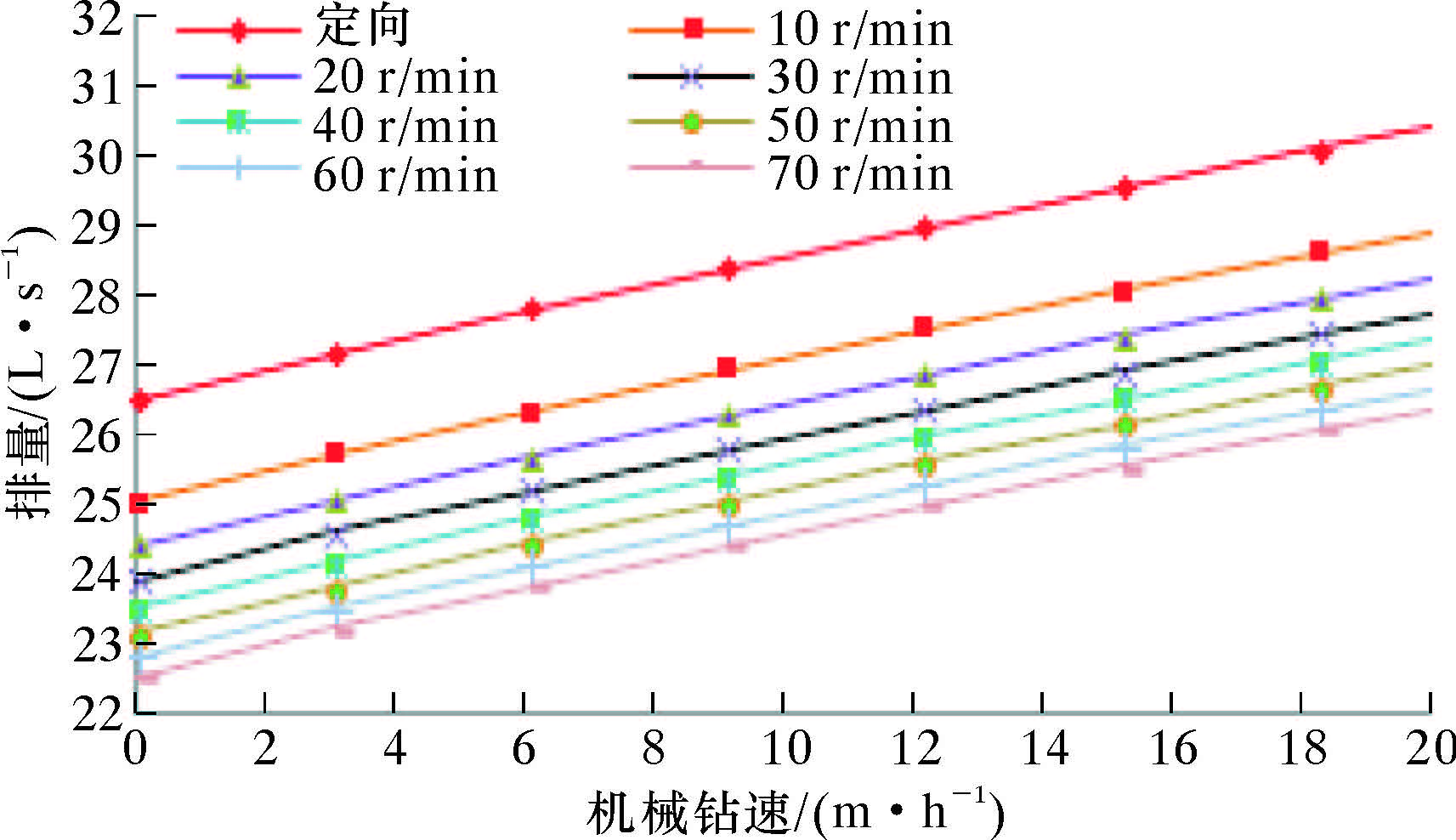

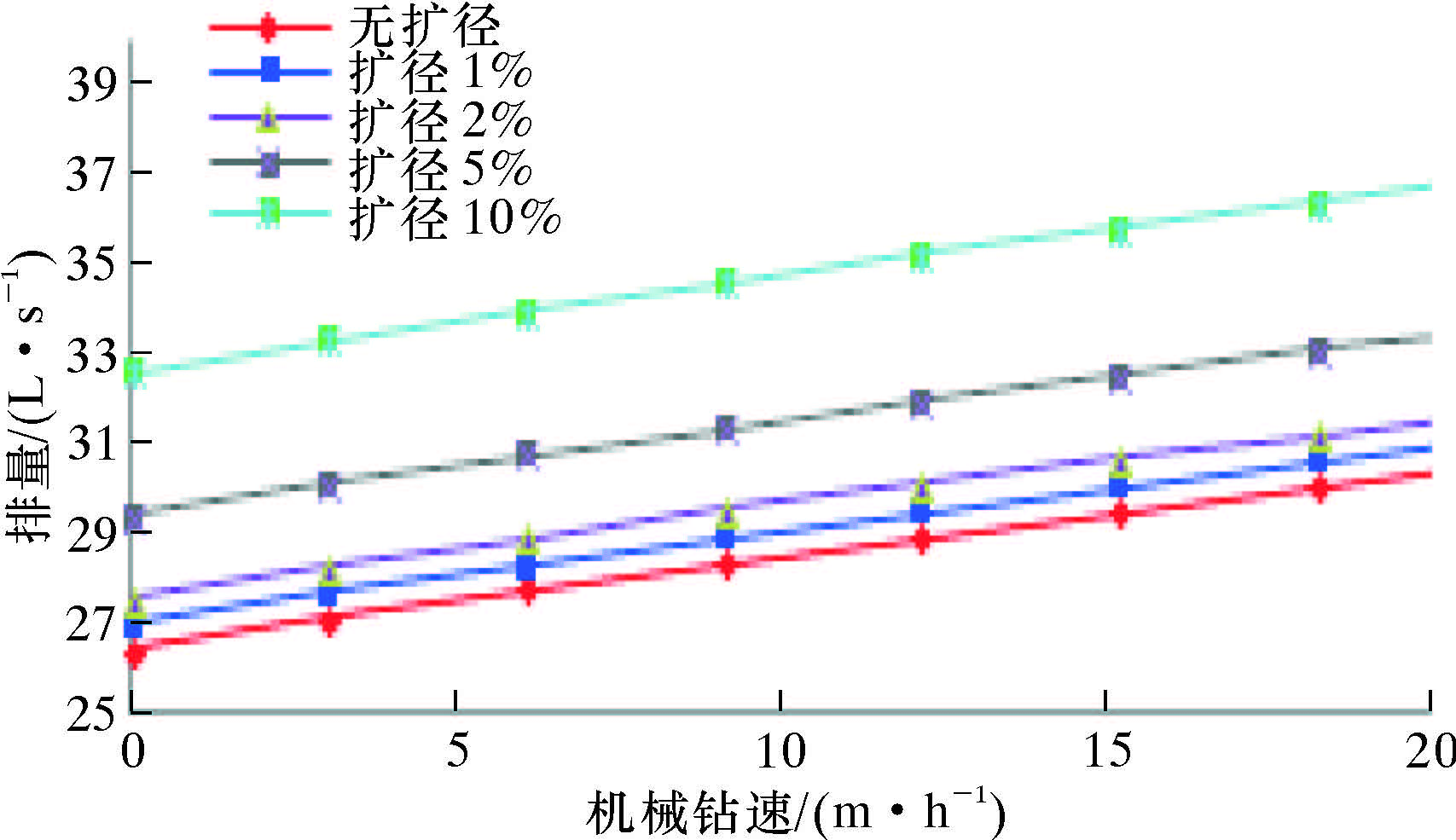

案例井水平井段现有排量为28 L/s,计算Ø215.9 mm井眼中不同转速下最低排量与机械钻速的关系,结果见图 5。考虑到扎哈泉水平井机械钻速不超过5 m/h,根据图 5可知,定向钻井时最低排量为28 L/s,旋转钻进(30 r/min)时最低排量为25 L/s;考虑井眼存在一定的扩径,扩径后的最低排量与机械钻速的关系见图 6。以案例井实际平均扩径率7%计算,定向时最低排量应保证30 L/s。

|

| 图 5 Ø215.9 mm井眼最低排量与机械钻速的关系 Fig.5 The relation of the minimum displacement and ROP in Ø215.9 mm borehole |

|

| 图 6 Ø215.9 mm井眼扩径后最低排量与机械钻速的关系 Fig.6 The relation of the minimum displacement and ROP in enlarged Ø215.9 mm borehole |

案例井钻具转速为30 r/min。大位移水平井中钻具转速在0~40 r/min内,随着转速增大,井眼清洁效果越好,继续增大转速,井眼清洁效果增加不明显,转速超过80 r/min时井眼清洁又有明显增加趋势[22]。一般认为大位移水平井的经济转速为30~40 r/min。

体现钻井液携岩性的一个重要指标为钻井液的动塑比,即动切力和塑形黏度的比值,其值越大,钻井液携岩性越好。案例井现有动塑比在0.2~0.3之间,建议提高至0.5及以上。

5 应用情况2015年,优化形成的扎哈泉致密油长水平井段水平井钻井技术在扎哈泉3口水平井中得到应用,造斜段每30 m造斜率设计5°左右,采用高效PDC钻头和优化的钻井参数钻进后,造斜段平均机械钻速2.23 m/h,比案例井提高2.6倍,平均日进尺57 m,比案例井提高4.7倍;水平井段目前平均机械钻速2.60 m/h,比案例井提高1倍,平均日进尺40 m,比案例井提高1.3倍,提速效果明显。

6 结 论(1)扎哈泉第1口水平井因造斜段水平段地层相对较硬,岩性差异大,硬夹层多,导致定向钻井实际造斜率偏低,滑动比例高,轨迹质量差。水平井段目的层薄,井斜控制严格,为保证油层钻遇率,频繁进行轨迹调整,一方面导致滑动比例高,同时影响了轨迹质量。致使后续钻井过程托压严重,影响总体钻速和周期。

(2)针对造斜段和水平段滑动比例高的问题,优化了井眼轨迹设计及控制措施,提出了每30 m设计造斜率降低至5°以下,水平段复合钻井稳斜钻具应优化为单弯双稳(欠尺寸)钻具组合,造斜段水平段钻头优选为5~6刀翼13~16 mm、双排切削齿、平缓曲线冠部形状、小外锥高度、小保径长度以及大后倾角(20°~30°)PDC钻头,水平段采用近钻头地质导向技术提高油层钻遇率的技术建议。

(3)针对摩阻大的问题,提出了强化钻井液润滑性,控制直井段每30 m狗腿度在0.5°、水平段每30 m狗腿度在2.0°以内,提升排量至30 L/s、转速维持在30~40 r/min、提高钻井液动塑比至0.5以上、水平井段采用水力振荡器的建议。

(4)提出的技术对策经现场应用后,造斜段机械钻速提高2.6倍,水平井段机械钻速提高1倍,收到了预期效果。

| [1] | 王得刚.青海致密油进入规模开发阶段[N].青海日报,2014-09-29. |

| [2] | 王忠生,邹强.硬地层定向井中几种侧钻方法的灵活应用[J].钻采工艺,2006,29(6):19-20. |

| [3] | 吴振江,柳贡慧,李军.螺杆钻具造斜能力分析及预测[J].石油矿场机械,2009,38(8):61-65. |

| [4] | 周继坤,王红,刘俊,等.单弯滑动导向钻井的几个重要问题[J].石油机械,2002,30(4):12-14. |

| [5] | 狄勤丰,吴玉禄,石向前.预弯曲动力学防斜打技术初探[J].石油学报,2003,24(3):86-89. |

| [6] | 胡贵,刘新云,于文华,等.钻具稳定器结构对复合钻井导向力的影响[J].天然气工业,2015,35(7):73-79. |

| [7] | 狄勤丰.滑动式导向钻具组合复合钻井时导向力计算分析[J].石油钻采工艺,2000,22(1):14-16. |

| [8] | 赵恒,罗勇,赵金丰,等.苏里格气田长水平段水平井快速钻井技术[J].钻采工艺,2012,35(6):108-109. |

| [9] | 王先洲,蒋明,邓增库,等.苏76-1-20H井钻井技术[J].石油钻采工艺,2013,35(2):26-30. |

| [11] | 徐建飞,赵晓波.硬地层定向PDC钻头个性化设计与应用[J].金刚石与磨料磨具工程,2014,34(3):57-61,66. |

| [12] | 张瑞平,张宏阜,俞努,等.低速螺杆在定向井钻井中的应用[J].西部探矿工程,2015,27(4):57-58. |

| [13] | [JP2]SY/T 6963-2013 大位移井钻井设计指南[S].[JP]2013. |

| [14] | 董德仁,齐月魁,何卫滨,等.大位移井钻井摩阻预测及井眼轨道优选[J].石油钻采工艺,2005,27(增刊1):14-16. |

| [15] | 文乾彬,杨虎,石建刚,等.昌吉油田致密油长位移丛式水平井钻井技术[J].新疆石油地质,2014,34(3):356-360. |

| [16] | 冯云春,来梅花.有机盐强抑制润滑钻井液研究及应用[J].石油天然气学报,2014,36(7):112-116. |

| [17] | 周长虹,冯京海,徐同台,等.无黏土低固相新型有机盐钻井液的室内研究[J].钻井液与完井液,2007,24(6):22-24,28. |

| [18] | 赵向阳,林海,陈磊,等.长北气田CB21-2井长水平段煤层防塌钻井液技术实践与认识[J].天然气工业,2012,32(3):81-85. |

| [19] | 郭元恒,何世明,刘忠飞,等.长水平段水平井钻井技术难点分析及对策[J].石油钻采工艺,2013,35(1):14-18. |

| [20] | 石崇东,党克军, 张军,等.水力振荡器在苏36-8-18H 井的应用[J].石油机械,2012,40(3):35-38. |

| [21] | 汪志明,翟羽佳,高清春.大位移井井眼清洁监测技术在大港油田的应用[J].石油钻采工艺,2012,34(2):17-19. |

| [22] | Ozbayoglu M E,Saasen A,Sorgun M,et al.Effect of pipe rotation on hole cleaning for water-based drilling fluids in horizontal and deviated wells[R].SPE 114965,2008. |