2. 北京阳光杰科科技股份有限公司

2. Beijing Sunshine GEO-Tech Co., Ltd.

0 引 言

几十年以来,PDC钻头从设计技术、材料技术和制造工艺等方面不断改进,其技术日臻完善,已成为油气钻探行业最常用的钻井工具之一。PDC钻头的外形设计由原来的平面转向三维立体设计,布齿方式由散布式改进成刀翼式设计,水力学研究由单一的试验方法发展成为数值模拟技术与试验技术相结合,焊接技术由最初的钎焊技术改进成真空扩散焊及自动焊接技术等。而且用于特殊用途的PDC钻头在不断研制开发。近年间,PDC切削齿的质量和类型都发生了巨大的变化。由于混合工艺与制造工艺的变化,当今切削齿的质量越来越好,使钻头的抗冲蚀以及抗冲击能力都大为提高,但PDC切削齿仍为固定式结构,虽已能够用于钻硬夹层和长段的硬岩地层,但极易出现偏磨现象,使用寿命短,需要频繁起下钻更换钻头,造成钻机运行时间长、钻井效率低、成本高。

新型旋转PDC切削齿钻头技术是将ONYX360°全旋转PDC切削齿集成到PDC钻头上,可解决固定PDC切削齿的偏磨问题,延长使用寿命,提高机械钻速,有利于提高钻井效率,降低钻井施工成本。因此,开展新型旋转PDC切削齿钻头技术研究具有重要意义。

1 传统固定PDC切削齿技术通常,应用传统固定PDC切削齿钻头钻进时,仅使用相对较少的切削齿边刃。与地层岩石接触的切削齿边刃所占的比例取决于切削齿尺寸、切削齿角度和切削深度等诸多因素。在大多数情况下,实际用来剪切地层岩石的切削齿边刃仅为10%~40%,而其他60% ~90%的切削齿边刃被锁定到钻头本体中不被使用,即不与地层岩石接触[1, 2, 3, 4]。

剪切岩石时,相对较少的切削齿边刃会发生一定程度的磨损,磨损平面产生高程度的摩擦热会破坏金刚石中的碳碳键,而温度升高会导致更多的磨损。机械磨损与热效应相结合会破坏切削齿边刃。当磨损贯穿人造金刚石到达硬合金垫托层时,剪切效率急剧下降,最终导致机械钻速降低。司钻对机械钻速降低的反应通常是加大钻压,但这会导致切削齿边刃磨损加剧,从而使机械钻速急剧降低,不得不起下钻更换钻头[4]。

有限元分析软件对固定PDC切削齿尖端剪切岩石时的摩擦热效应研究结果表明,切削齿边刃局部的热量积累是切削齿严重偏磨的根本原因,从而导致频繁的起下钻更换钻头[4]。

2 新型旋转PDC切削齿技术目前,斯伦贝谢的Smith Bits公司设计研发了ONYX360°全旋转PDC切削齿,可有效解决钻进过程中固定切削齿边刃局部温度过高问题,降低切削齿偏磨程度,延长其使用寿命,从而无需频繁起下钻更换钻头,提高了钻井效率。

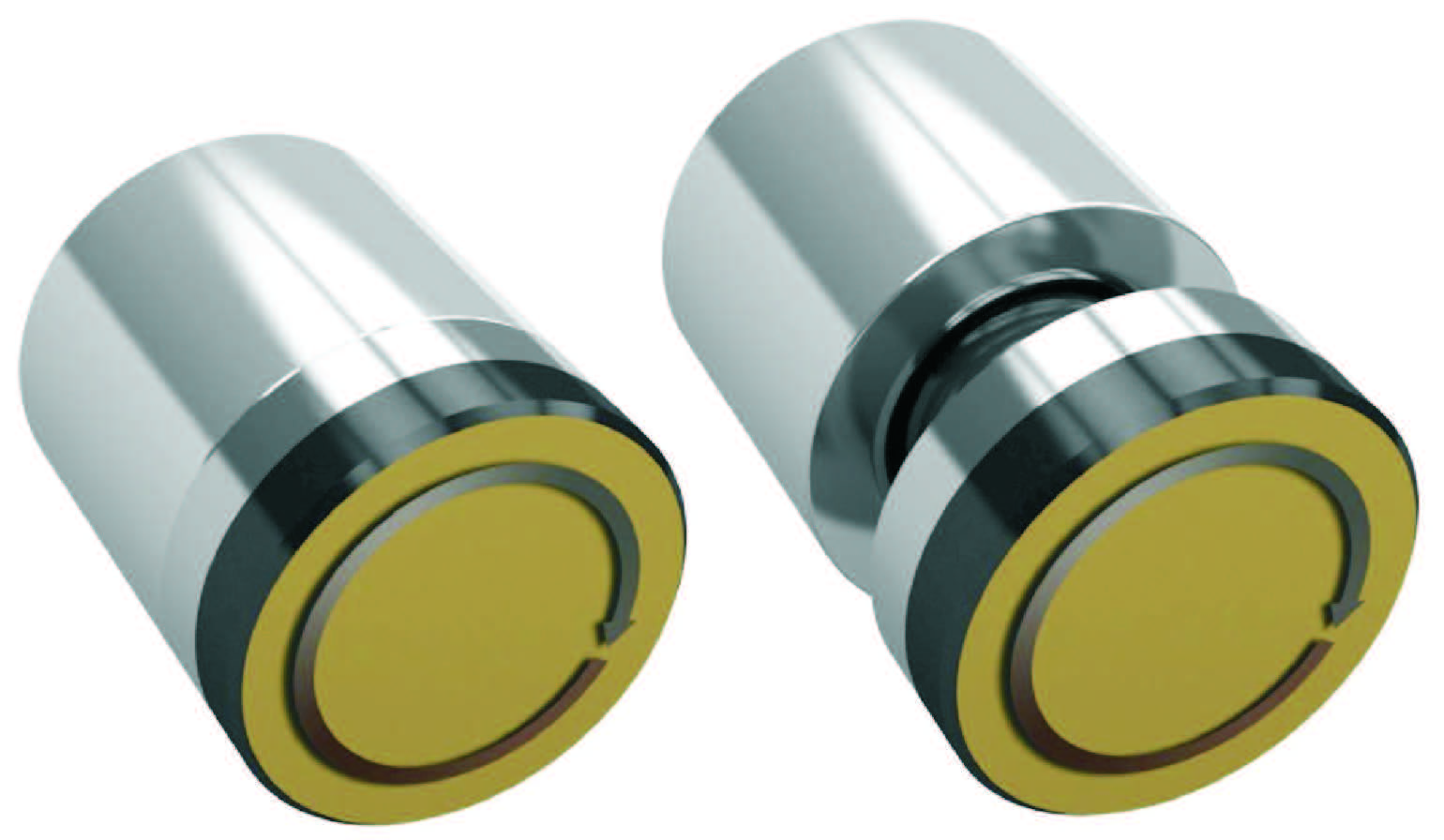

2.1 技术原理ONYX360°全旋转PDC切削齿的结构特征是:专用集成外壳钎焊到钻头的刀翼中,切削齿安装在完全包含在外壳内的旋转轴上,如图 1所示。

|

| 图 1 ONYX360°全旋转PDC切削齿 Fig.1 ONYX360° fully rolling PDC cutter |

切削齿在钻头刀翼上的方向相对于其与地层的接触角可产生有效驱动切削齿旋转的旋转力,侧倾修正确保了切削齿的持续旋转。侧倾角相对较小,不会降低综合切削效率或阻止岩石切削。当钻头工作时,切削齿不仅随着钻头公转,而且还在旋转力的驱动下绕着完全包含在外壳内的旋转轴的轴线自转。切削齿旋转切削地层岩石,磨损平面产生的摩擦热周向分布,与固定切削齿的热量局部集中显著不同,从而不会破坏金刚石中的碳碳键,可显著降低或消除固定切削齿边刃的严重偏磨,延长金刚石材料和切削齿的使用寿命[1, 2, 3, 4, 5]。

2.2 钻头规格钻头规格见表 1[6]。旋转PDC切削齿可集成到Smith Bits公司绝大多数的PDC钻头中,钻头设计工程师利用IDEAS钻头设计平台从耐用性、旋转力、攻击性及磨损平面分析4个方面对旋转切削齿的数量、旋转切削齿在刀翼上的几何方向及位置进行优化,研发了多种类型的旋转PDC切削齿钻头。

| 型号 | 直径/mm | 切削齿总数/个 | 旋转切削齿数量/个 |

| MDSiR613 | 152.400 | 52 | 10 |

| MDSiR613 | 158.750 | 46 | 11 |

| MDSiR613 | 222.250 | 74 | 18 |

| MDSiR613 | 342.900 | 82 | 16 |

| MDSiR713 | 171.450 | 50 | 14 |

| MSiR613 | 155.575 | 45 | 12 |

| MSiR613 | 158.750 | 46 | 11 |

| MSiR613 | 165.100 | 49 | 8 |

| MSiR713 | 155.575 | 39 | 10 |

| MDSiR716 | 155.575 | 41 | 12 |

| MiR616 | 158.750 | 28 | 11 |

| MDSiR516 | 171.450 | 34 | 5 |

| MDiR813 | 212.725 | 66 | 14 |

| MDSiR813 | 215.900 | 91 | 16 |

| MDSiR813 | 222.250 | 84 | 12 |

| MDSiR813 | 311.150 | 128 | 26 |

| MDSiR813 | 374.650 | 171 | 32 |

| MDSiR616 | 215.900 | 65 | 14 |

| MDSiR616 | 222.250 | 63 | 11 |

| MDSiR616 | 342.900 | 80 | 15 |

| MSiR616 | 250.825 | 73 | 18 |

为了评价旋转PDC切削齿的耐用性,在坚硬的花岗岩岩石上进行了优质固定PDC切削齿和旋转PDC切削齿的切削测试,花岗岩岩石无侧限抗压强度为206.9 MPa。测试过程中,为保持恒定的切削深度,需要不断增大轴向载荷。

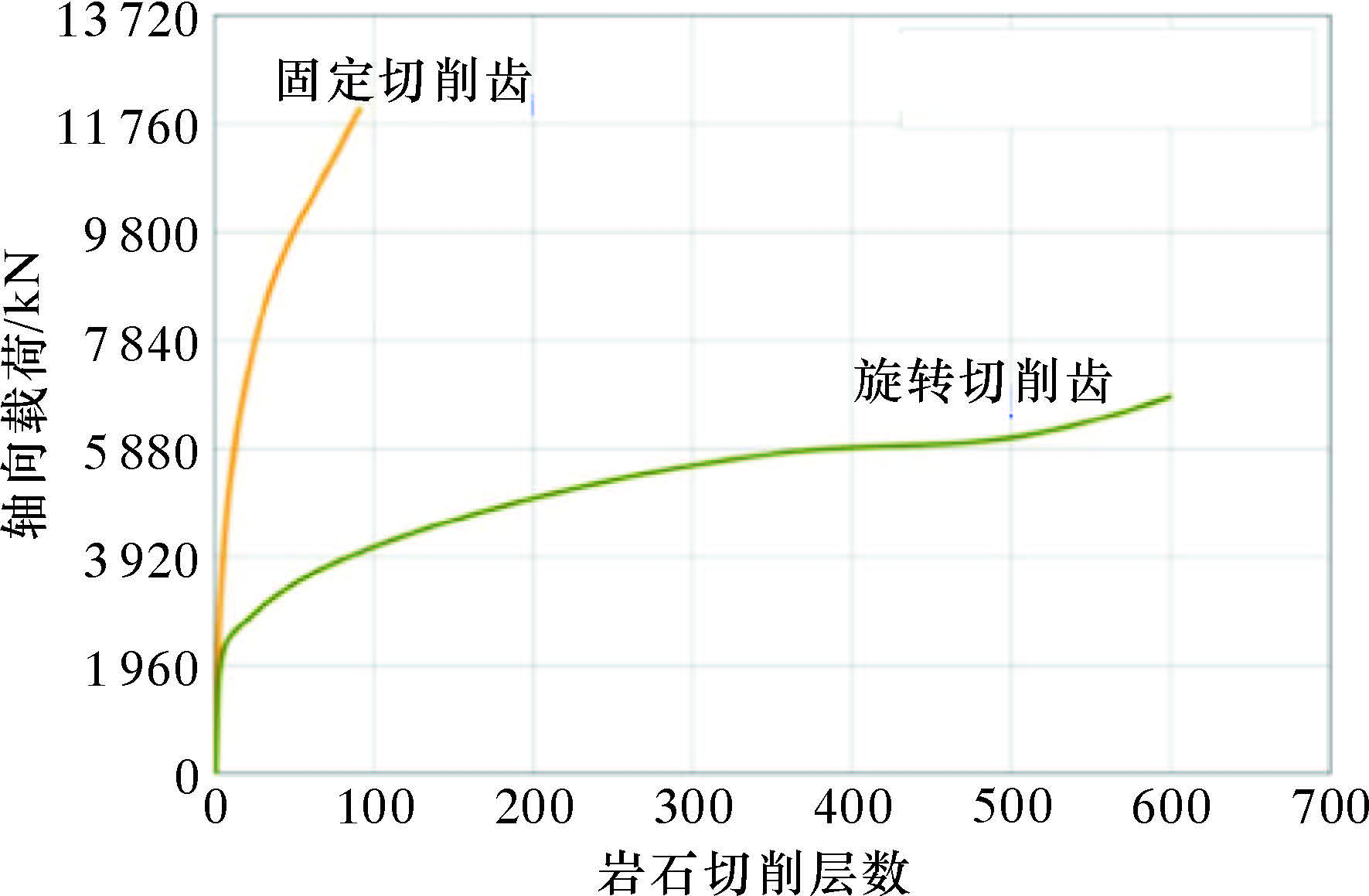

施加在旋转切削齿与固定切削齿上的轴向载荷变化对比如图 2所示。从图可以看出,对于优质固定切削齿(桔黄色线),所需的轴向载荷从最初的1 960 kN快速增大,在切削大约90层时增大至11 760 kN,此时终止试验。而对于旋转切削齿(绿线),需要的轴向载荷较小,从最初的约1 960 kN逐渐增大至5 880 kN。在经过相当数量的切削层数以后,才开始增大轴向载荷。显然,与固定切削齿相比,在施加较小的轴向载荷的情况下,旋转切削齿可显著提高切削效率。

|

| 图 2 施加在不同切削齿上的轴向载荷变化对比 Fig.2 The axial load on different cutters |

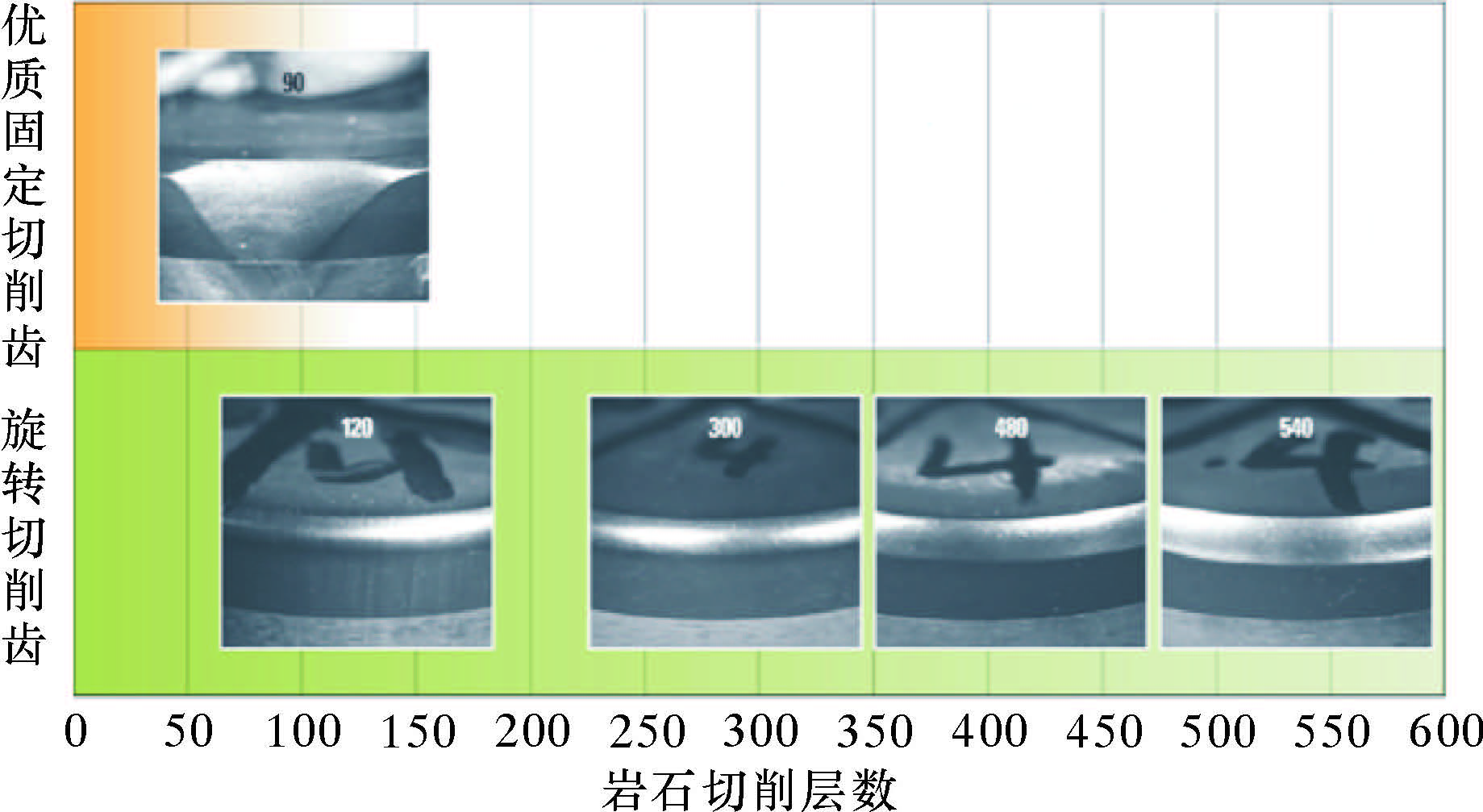

旋转PDC切削齿和优质固定PDC切削齿测试后的磨损情况对比见图 3。由图可以看出,在切削大约90层后,优质固定PDC切削齿边刃偏磨现象严重,金刚石层被完全磨穿,硬合金垫托层已开始接触岩石。而旋转PDC切削齿在切削120、300、480和540层后分别进行了检查,结果表明,在切削300层后切削齿边刃无任何磨损迹象,而在切削540层后切削齿边刃才略有磨损,而且周向分布。因此,耐用性测试结果证实,旋转PDC切削齿比固定PDC切削齿耐用性强[1, 2, 3, 4, 5, 6]。

|

| 图 3 旋转切削齿与固定切削齿边刃磨损情况对比 Fig.3 The blade edge wear of the rolling cutter and the fixed cutter |

旋转PDC切削齿钻头技术是钻头技术的一大进步,与传统固定PDC切削齿钻头相比,旋转PDC切削齿钻头的使用寿命大大延长,可提高单只钻头的钻井进尺和机械钻速,减少起下钻更换钻头次数,缩短钻机运行时间,显著提高钻井效率。目前,旋转PDC切削齿钻头已在美国花岗质砂岩储层和澳大利亚侏罗系Plover组地层得到了大量应用,取得了明显的效果。

3.1 美国花岗质砂岩储层花岗质砂岩储层位于俄克拉荷马州西部和得克萨斯州狭长地区,储层岩石非均质性强、硬度高,研磨性强。得克萨斯州西部惠勒县钻进的一口直井岩石强度/岩芯分析结果表明,花岗质砂岩埋深为3 413.8~3 931.9 m,无侧限抗压强度介于69~103 MPa之间,有的高达138 MPa。

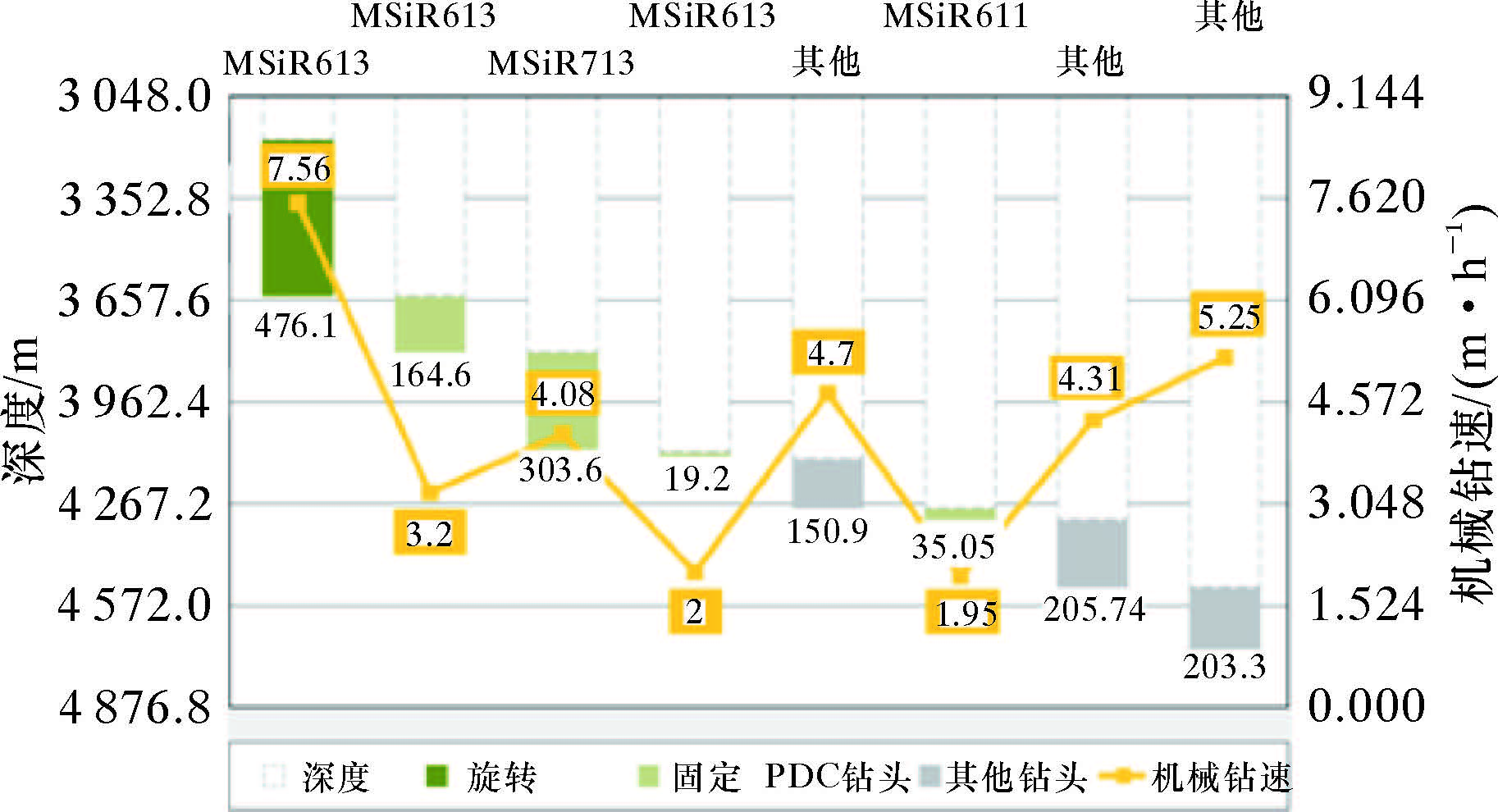

案例1:花岗质砂岩致密气藏用固定PDC切削齿钻头钻进Ø 155.6 mm长水平段(约1 524.0 m)时钻头切削齿磨损严重,造成机械钻速急剧降低,不得不频繁起下钻更换钻头,在有些井段单只钻头钻井进尺不超过19.8 m。为此,在位于得克萨斯州北部狭地的汉普希尔县的一口井中使用了一只旋转PDC切削齿钻头(MSiR613)。该钻头成功钻穿套管鞋后钻进了476.1 m水平段,机械钻速高达7.60 m/h,并用固定PDC切削齿及其他钻头钻至总深度1 558.4 m,钻头性能对比见图 4[4, 7, 8]。

|

| 图 4 用于花岗质砂岩钻头性能分析对比1 Fig.4 Performance comparison 1 of the bits for granitic sandstone |

从图 4的钻头性能分析对比可以看出,旋转PDC切削齿钻头(MSiR613)的钻进井段比后来使用的钻头钻进的最长进尺(303.6 m)多57%,机械钻速比后续井段钻进所用钻头的最快机械钻速(5.20 m/h)高44%。地面检查钻头结果(见图 5)表明,旋转PDC切削齿仅轻微磨损,而固定PDC切削齿偏磨严重。

|

| 图 5 旋转切削齿与固定切削齿磨损对比 Fig.5 Wear of the rolling cutter and the fixed cutter |

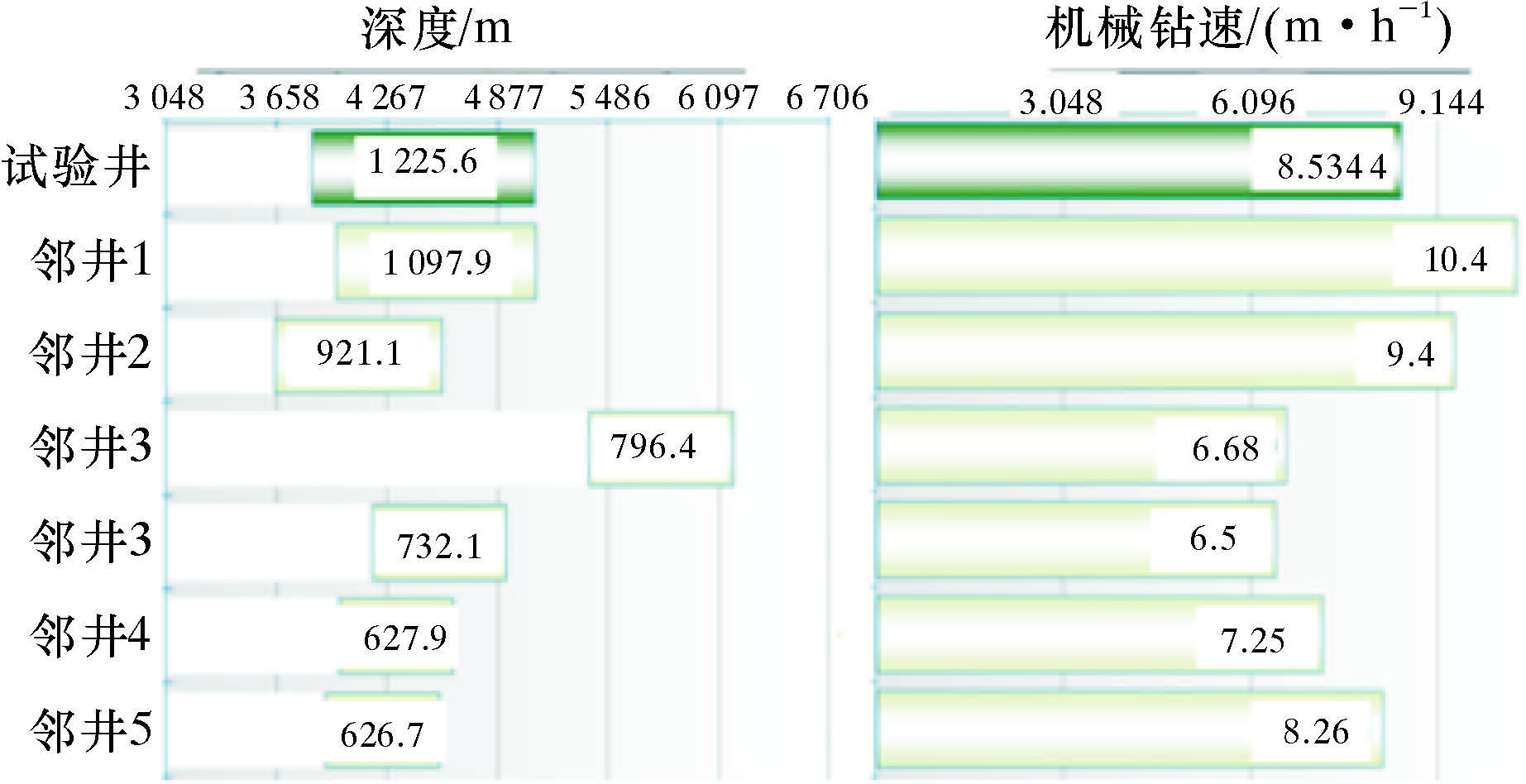

案例2:为了验证旋转PDC切削齿钻头的效果,在一口试验井的花岗质砂岩致密油藏中使用了一只Ø 155.6 mm旋转PDC切削齿钻头(MSiR613)钻进水平段,而其他5口邻井中则使用了6只固定PDC切削齿钻头,钻头性能对比见图 6[9]。

|

| 图 6 用于花岗质砂岩钻头性能分析对比2 Fig.6 Performance comparison 2 of the bits for granitic sandstone |

从图 6可以看出,单只旋转PDC切削齿钻头(MSiR613)在试验井中钻进1 225.6 m,比邻井中用单只固定PDC切削齿钻头钻进的平均进尺(800.4 m)多53%;机械钻速为8.50 m/h,比邻井中用单只固定PDC切削齿钻头钻进的平均机械钻速(6.80 m/h)高25.22%;旋转PDC切削齿钻头(MSiR613)的应用为作业者节约成本7.6万美元。另外,地面检查钻头结果表明,旋转PDC切削齿仅轻微磨损,而固定PDC切削齿偏磨严重。

3.2 澳大利亚侏罗系Plover组侏罗系Plover组是澳大利亚北波拿巴盆地的主要储层之一,富含油气资源。Plover组地层岩石夹层多、硬度高、研磨性强,钻井极为困难。Evan Shoals South-1井Plover组地层顶部深度为4 000.0 m,岩芯资料分析表明,无侧限抗压强度平均值为145 MPa,最高可达207 MPa。

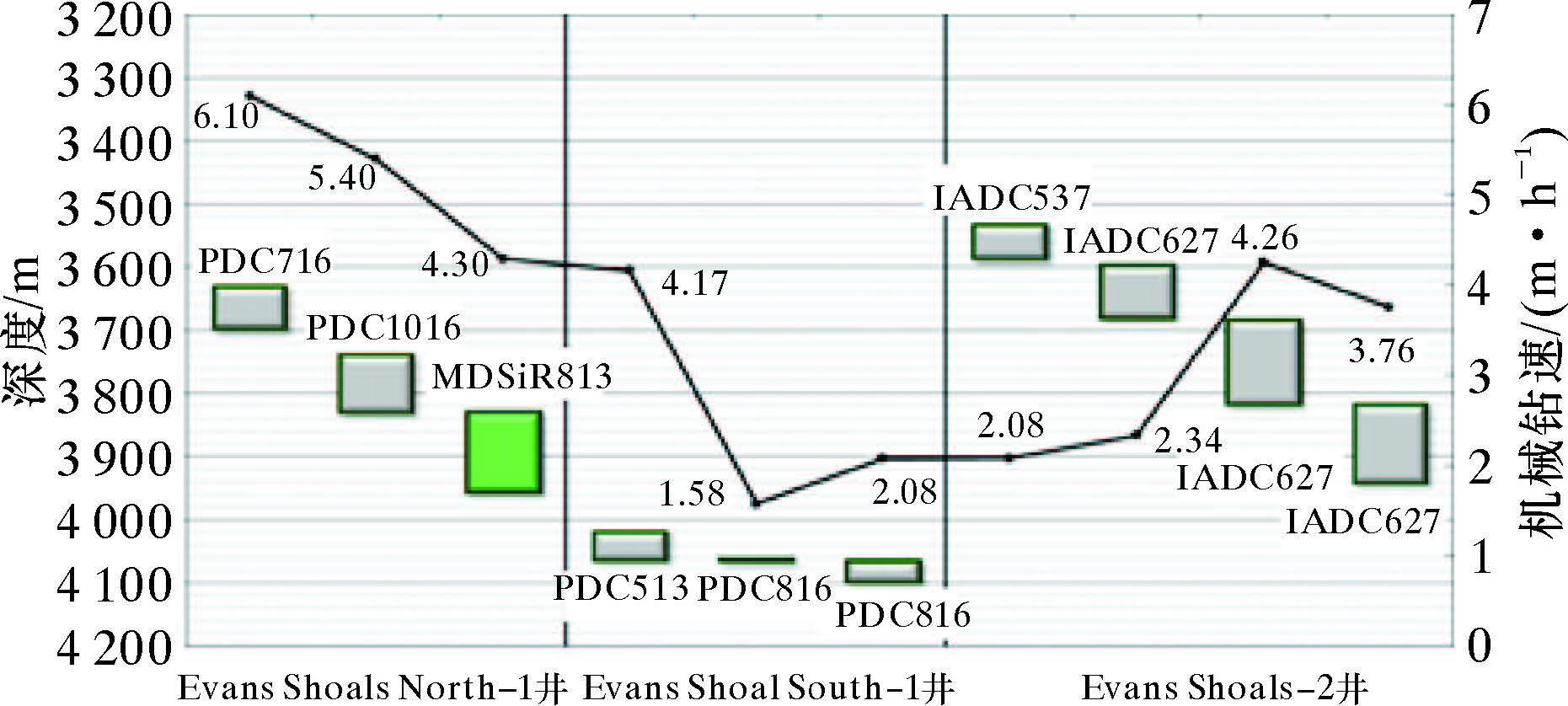

案例1:试验井Evans Shoals North-1井Plover组地层Ø 215.9 mm直井眼钻进过程中使用了3只钻头,最后下入的是旋转PDC切削齿钻头(MDSiR813),与2口邻井Evans Shoal South-1井和Evan Shoals-2井Plover储层钻进所用钻头的性能对比见图 7[10]。

|

| 图 7 用于侏罗系Plover组钻头性能分析对比1 Fig.7 Performance comparison 1 of the bits for Jurassic Plover formation |

从图 7可以看出,旋转PDC切削齿钻头(MDSiR813)的钻井进尺为126.0 m,比前2个钻头中最长的钻井进尺多40%。2口邻井中总共用了7个钻头,除了Evan Shoals-2井第3只钻头的钻井进尺(134.1 m)比旋转PDC切削齿钻头(MDSiR813)的钻井进尺多以外,其他6只钻头的钻井进尺都较少。旋转PDC切削齿钻头(MDSiR813)的机械钻速为4.30 m/h,比2口邻井所用钻头的平均机械钻速(3.60 m/h)高19%。另外,地面检查钻头结果表明,旋转PDC切削齿仅轻微磨损,而固定PDC切削齿出现偏磨现象。

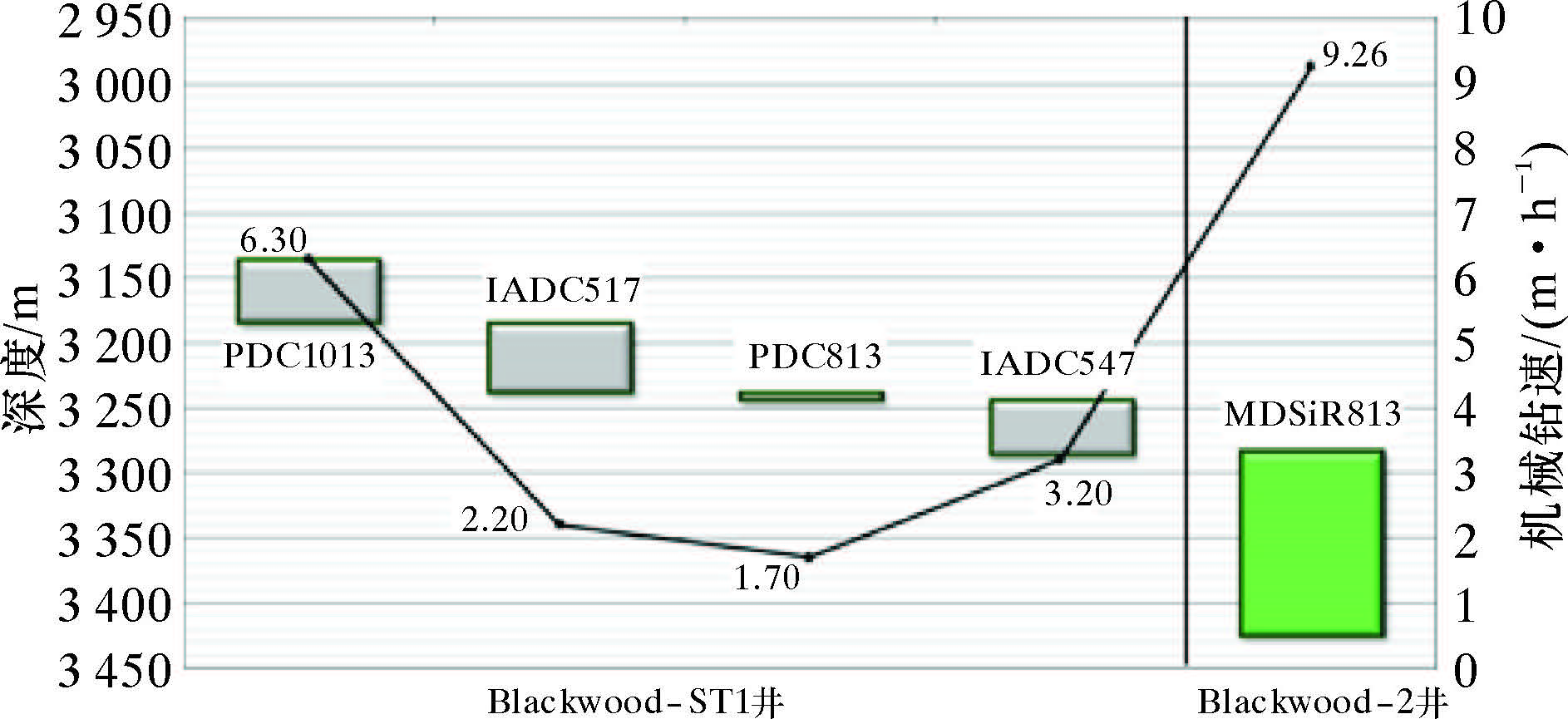

案例2:在另一口试验井Blackwood-2井中,Plover组地层埋深较浅,Ø 215.9 mm直井眼钻进过程中仅用了1只旋转PDC切削齿钻头(MDSiR813)就钻至总深度,而邻井Blackwood-ST1井钻至总深度用了4只钻头,钻头性能对比见图 8[10]。

|

| 图 8 用于侏罗系Plover组钻头性能分析对比2 Fig.8 Performance comparison 2 of the bits for Jurassic Plover formation |

从图 8可以看出,旋转PDC切削齿钻头(MDSiR813)的钻进进尺为142 m,机械钻速为9.26 m/h,而Blackwood-ST1井4个钻头的总钻井进尺为151.0 m,单只钻头平均机械钻速仅为3.10 m/h。而且,Blackwood-ST1井Plover组地层钻进时间为48.96 h,而Blackwood-2井Plover组地层钻进时间仅为15.33 h,缩短钻机运行时间33.63 h。另外,地面检查钻头结果表明旋转PDC切削齿仅轻微磨损,而固定PDC切削齿已形成较小的偏磨损平面。

4 结论及建议(1)与传统固定PDC切削齿钻头技术相比,新型旋转PDC切削齿钻头技术的应用显著延长了单只钻头钻进井段,机械钻速得到明显提高,极大地缩短了钻机运行时间,提高了钻井效率,节约了施工成本。

(2)目前,新型旋转PDC切削齿钻头的应用仅局限于有限的地层,应在全世界范围内进行大范围的应用,进一步验证其应用效果,在此基础上进行更精细的优化设计,研发适合某一特定地层岩石的个性化钻头。

(3)新型旋转PDC切削齿钻头技术本身的有效性还有待继续完善,应进一步拓展其应用范围,建议研发能在更坚硬、研磨性更强的地层岩石中钻进的旋转PDC切削齿钻头,为干热岩储层开发和超深井钻井提速提效提供技术支撑。

(4)鉴于目前的扩眼器技术也存在切削齿偏心磨损问题,建议将旋转PDC切削齿技术应用于扩眼器,以延长其使用寿命。

| [1] | Schlumberger.ONYX 360 rolling PDC cutter[EB/OL]. [2015-07-24].http://www.slb.com/services/dr-illing/drill_bits/cutter_technology/onyx_360.aspx?t=2. |

| [2] | Schlumberger.Getting ready to roll[EB/OL].[2015-07-24].http://www.slb.com/resources/publications/industry_articles/smith/drill_bits/201506_oilfield_technology_onyx360.aspx. |

| [3] | 陈修平,邹德永.PDC钻头泥页岩地层钻进泥包机理及对策研究进展[J].天然气工业,2014,34(2):87-91. |

| [4] | Zhang Youhe,Burhan Y,Chen Chen.Fully rotating PDC cutter gaining momentum:Conquering frictional h-eat in hard/abrasive formations improves drilling effi-ciency[R].SPE 166465,2013. |

| [5] | Zhang Youhe,Baker R,Burhan Y.Innovative rolling PDC cutter increases drilling efficiency improving bit pe-rformance in challenging applications[R].SPE/IADC 163536,2013. |

| [6] | Schlumberger.Available ONYX 360 tools[EB/OL].[2015-07-24].http://www.slb.com/services/drilling/drill_bits/cutter_technology/onyx_360.aspx?t=3&libtab=1. |

| [7] | Ford R.Rolling PDC cutter enhances drill bit life in Granite Wash runs[EB/OL].[2015-07-24].http://www.drillingcontractor.org/rolling-pdc-cutter-enhances-drill-bit-life-in-granite-wash-runs-29798. |

| [8] | Schlumberger.Case study:ONYX 360 cutter increases PDC bit's run footage 57% in Texas panhandle's granite Wash formation[EB/OL].[2015-07-24].http://www.slb.com/resources/case_studies/smith/drill_bits/onyx_360_granite_wash_cs.aspx. |

| [9] | Bruton G,Smith M,Mueller L.Constructing difficult colony wash lateral with innovative rolling cutter technology improves drilling performance[R].IADC/SPE167956,2014. |

| [10] | Giumell M,Maliardi A,Shepherd A.Offshore exploration program benefits from rolling PDC cutter technology,timor sea australia[R].IADC/SPE 170532,2014. |