in)油管的扶正对中要求。现场应用结果表明,该装置可顺利配合井口装置和油管输送装置完成油管起下作业,无需人工直接参与,其安全性、稳定性及连续工作能力均满足现场应用要求。

in)油管的扶正对中要求。现场应用结果表明,该装置可顺利配合井口装置和油管输送装置完成油管起下作业,无需人工直接参与,其安全性、稳定性及连续工作能力均满足现场应用要求。

in) tubing.Field application results showed that the device could well coordinate the wellhead device and tubing transmitting equipment,resulting in mechanized tubing tripping workover operation without human intervention,meeting the requirements for field application.

in) tubing.Field application results showed that the device could well coordinate the wellhead device and tubing transmitting equipment,resulting in mechanized tubing tripping workover operation without human intervention,meeting the requirements for field application.

0 引 言

中石化胜利油田分公司石油工程技术研究院研制的高效机械化修井作业装置可以实现管柱的机械化起下作业[1, 2],该装置主要包括2大功能模块:井口机械化模块和油管机械化拉排模块。其中,井口机械化模块的主要功能为机械实现井口的扣卸吊卡、摘挂吊环、吊卡转运以及上卸扣工序,主要通过井口平台上的相关装置实现。油管机械化拉排模块主要功能为在井口至管排之间机械化运送油管以及自动排管,解决了目前起下管柱工作因机械化程度低而导致的工人劳动强度大、施工环境恶劣和施工风险大等3个方面的问题。

虽然起下油管过程中2大模块均能顺利完成各自工作,但起油管时,油管由井口随大钩吊起后呈垂直状态,无法自动转至油管机械化拉排模块,下油管时,油管由机械化拉排模块吊起后呈一定夹角,若依靠重力让油管自动摆动至井口,则存在安全隐患,且拖延对中时间。另外,大钩为柔性连接,油管因摆动、井架不正和刮风等原因易造成上斜扣,损坏油管螺纹。为此,胜利油田分公司石油工程技术研究院研制了机械化修井作业油管扶正装置[3, 4, 5],该装置可一次性完成倾斜油管的扶正和对中动作,实现油管在2装置之间的平稳运移以及精准对中,从而完善高效机械化修井作业装置。

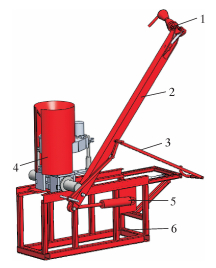

1 技术分析 1.1 结构机械化修井作业油管扶正装置由主扶正臂、辅助扶正臂、液压缸、扶正对中装置以及扶正桶等组成,如图 1所示。主扶正臂与井口支架铰接,主扶正臂上端安装有机械扶手,可随扶手液压缸实现退让位动作。辅助扶正臂为四连杆机构,主杆与主扶正臂铰接,下侧与支架铰接,四连杆机构随着主扶正臂摆动。导向锥桶顶端呈喇叭口状,固定于支架轨道上的底板上,液压钳与导向锥桶中心对中。在油管下放过程中导向锥桶进一步限定油管的自由度,使油管实现精准对中。

|

| 图 1 油管扶正装置 Fig.1 The tubing centralizing device 1—机械扶手;2—主扶正臂;3—辅助扶正臂;4—导向锥桶;5—扶正液压缸;6—井口支架。 |

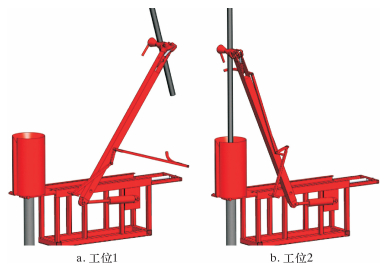

该油管扶正装置具有扶正、限位和对中功能,可以顺利完成井口及油管起升装置之间的油管扶正作业。扶正功能主要由扶正液压缸带动扶正臂的摆动来实现。如图 2a所示,吊起油管被处于此工位的扶正臂接住后,在重力及扶正臂的支撑下,随扶正臂平稳摆至井口位置。扶正臂顶端的机械扶手在扶正过程中对油管进行一定程度的限位,防止油管在运动过程中脱离扶正臂。辅助扶正臂与主扶正臂配合形成空间六杆联动夹持,可以在井口上方夹持油管,形成油管的初步对中,如图 2b所示,从而初步完成油管对中功能。井口的导向锥桶可以对轻微摆动的油管在下放过程中进行精确导向,以达到精准对中的目的,为油管上扣做好位置准备。在油管上扣及下油管过程中,为缩短工作时间,机械扶手可在其液压缸的带动下旋转90°后与主扶正臂在一条直线上,实现让位,同时,主扶正臂让开,井口油管摆动至工位1做好下一根油管的扶正对中准备。同理,当起油管时,油管扶正对中装置亦可通过扶正臂将油管推送至油管输送装置的油管滑道上。

|

| 图 2 油管扶正装置工位 Fig.2 The working station of tubing centralizing device |

(1)在井口上方,通过主、辅扶正臂形成空间六杆联动空间夹持技术,减小吊起油管末端的摆动幅度,缩短对中所耗时间。

(2)机械扶手为V形滚轮结构形式,可减小油管在滚轮上的摩擦阻力,同时,对所扶正油管起到一定限位作用。

(3)辅助扶正臂在主扶正臂上的铰接轴与扶正臂成一定角度,可在辅助扶正臂随扶正臂摆动的同时,达到下移让位的要求,实现与油管运移装置的完美配合。

(4)导向桶通过上部倒圆锥面对轻微摆动的油管导向,使其实现与井口的精准对中。

(5)整个油管扶正对中作业无需人工参与,避免了人工接触摆动油管,大大增强了修井作业的安全性,同时,机械化动作加快了对中速度,可实现起下管流程无间断。

1.4 主要技术参数扶正装置外形尺寸:1 900 mm×640 mm×2 870 mm;

工作油压:7 MPa;

适用油管外径:60.3~114.3 mm( in);

in);

水平摆动距离:2 360 mm;

主扶正臂与机架角度α:50°~112°;

油管扶正、推送时间:<10 s。

2 有限元分析机械化修井作业油管扶正装置中主扶正臂主要受液压缸的驱动力以及油管末端侧向力,故扶正臂工作时承受较大的弯矩,其刚度和强度直接影响着该扶正装置的工作性能及安全性能。因此,为保证主扶正臂运行的可靠性,应用ANSYS Workbench软件对其进行有限元分析[6],使主扶正臂始终处于可预见、可控制状态,进而验证其是否满足使用要求。

2.1 有限元模型建立分析的主扶正臂包括扶正臂以及机械扶手部分,属装配体模型。扶正臂材料为矩形钢,机械扶手部分采用45号钢,其中连接件螺栓和螺母属标准件,为不锈钢。各材料参数如表 1所示。

|

材料 |

密度/

(g·cm -3) |

弹性模

量/GPa |

泊松比 | 屈服强

度/MPa |

强度极

限/MPa |

| 结构钢 | 7.75 | 193 | 0.31 | 250 | 460 |

| 标准件 | 7.75 | 193 | 0.31 | 207 | 586 |

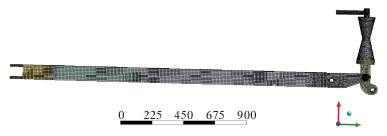

由于扶正臂大多为规则结构,本次网格划分时采用主要扫略与六面体为主的方法,网格大小设定为10 mm,得到的有限元模型如图 3所示。该模型共包括170 538个单元和53 472个节点。

|

| 图 3 主扶正臂网格划分 Fig.3 Meshing of the main centralizing arm |

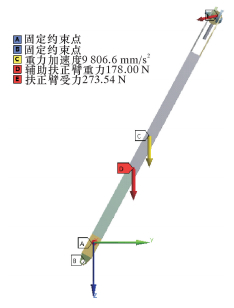

扶正臂整体受力比较复杂,在建立扶正臂有限元模型时,必须对载荷进行适当处理。因扶正臂与液压缸、支架均为铰接,故设置为固定铰接点。设计扶正对中装置适用于ø60.3~ø114.3 mm规格的油管,对ø114.3 mm油管受力分析可知,扶正臂的轴向分力最大值出现在α=50°(工况1),侧向分力最大值出现在α=62°(工况2)。因此,为了更全面地模拟扶正臂工作时的应力分布,在扶正臂静应力分析时分别取α=50°、α=62° 2种工况分析,在模型中施加的载荷如表 2所示。

| N | |||

| 载荷名称 | 工况1 | 工况2 | 载荷的施加域 |

| 扶正臂侧向分力 | 192.156 | 209.854 | 扶手V形滚轮面上 |

| 扶正臂轴向分力 | 268.513 | 175.458 | 扶手V形滚轮面上 |

| 辅助扶正臂重力 | 178.000 | 178.000 | 均布于辅助扶 正臂安装位置 |

|

| 图 4 主扶正臂载荷约束图 Fig.4 Load constraint of the main centralizing arm |

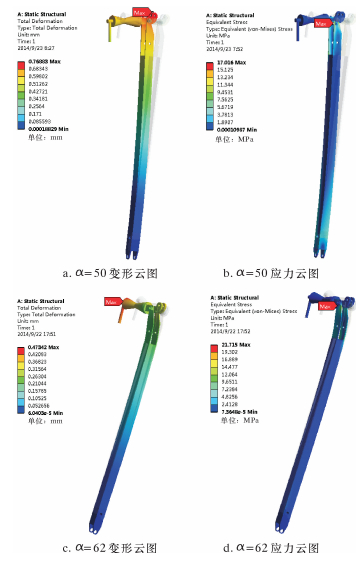

在Mechanical模块中选直接求解器进行分析。由于扶正臂采用的结构钢属于塑性材料,故选用第四强度理论进行计算,Workbench求解结果选项选用与第四强度理论对应的等效应力“Equvialent Stress”和总变形“Total Deformation”。通过计算得到α=50°、α=62° 2种工况下的应力分布和变形情况,如图 5所示。

|

| 图 5 静应力分析结果 Fig.5 Static stress analysis results |

由图 5a和图 5b可知,当α=50°时,扶正臂的应力最大值为17.02 MPa,位于扶手安装板与扶手连接处,扶正臂的变形主要体现在扶正臂末端的扶手上,其最大变形量为0.76 mm。

由图 5c和图 5d可知,当α=62°时,扶正臂的应力集中点的位置与α=50°时一致,只是其最大应力值增大为21.72 MPa,最大变形位置变为扶手末端,此时的最大变形量为0.48 mm,比α=50°时有所减小。

通过上述工况的有限元分析,得到扶正臂工作时的最大应力值为21.72 MPa,取安全系数n=2,扶正臂的许用应力[σ]=125.00 MPa,则扶正臂的强度满足使用要求。扶正臂的最大变形发生在α=50°时,最大变形量为0.76 mm,其许用挠度[fE]=5 mm,表面变形量不影响现场工作的同时,其刚度也满足工作要求。

3 现场应用自2014年2月以来,机械化修井作业油管扶正装置在胜利油田东辛采油厂的辛6×38和永42×34等油水井进行了16井次的现场应用。作业过程中,油管扶正装置的扶正臂可顺利在空中接住油管,并将油管平稳运送至井口;之后机械扶手让位,扶正臂可顺利撤回。同时四连杆沿着一空间曲线运动,实现了井口位置与扶正臂配合,防止油管摆动,在空位为油管输送装置让位,接送和对中油管用时小于10 s。现场应用结果表明,该油管扶正装置可顺利配合油管输送装置和井口装置完成油管起下作业,无需人工直接参与,其安全性、稳定性及连续工作能力均满足现场应用要求。

4 结 论(1)机械化修井作业油管扶正装置采用液压缸驱动扶正臂以及辅助扶正臂来实现油管的扶正对中作业,结构简单,操作方便,配合井口设备与油管输送装置可实现修井作业起下管机械化。

(2)现场应用结果表明,该装置能够达到设计要求,可快速完成油管扶正、对中以及扶正臂的让位工序,有效提高机械化修井作业效率。

(3)应用该装置无需人工接送和对中油管,可代替井口工操作,明显降低作业队的人工成本,且大大增强了作业现场安全性,因此该装置具有较好的推广应用前景。

| [1] | 高胜,庞伶伶,常玉连,等.修井井口机械自动化技术现状分析与展望[J].石油机械,2012,40(2):80-85. |

| [2] | 张宝增,王瑞和.修井作业中的自动起下管柱系统探讨[J].石油矿场机械,2007,36(4):22-25. |

| [3] | 常玉连,肖易萍,高胜,等.油管与扶正机械手的接触碰撞仿真研究[J].机械科学与技术,2010,29(1):119-122. |

| [4] | 孟庆学,蔡文双,尹恕,等.油管扶正器的研制及应用[J].石油矿场机械,2007,36(6):58-59. |

| [5] | 雷永明,李大勇,陈广超,等.油管扶正装置的研究与应用[J].石油机械(增刊1),2005,33:146-147. |

| [6] | 陈正,李红勋,高朝旺,等.基于Ansys Workbench某运输车车架的有限元分析[J].农业装备与车辆工程,2013,50(12):44-47. |