0 引 言

水平井分段压裂技术已成为当今油气增产的重要手段[1],也是开发低渗透油气藏的有效动用方式。滑套球座作为水平井分段压裂工艺的重要部件[2],重点与难点在于提高压裂滑套耐冲蚀性能。目前,国外研究的分段压裂技术已经在现场得到了成功应用,并且可以实现井下球座滑套的可打捞、可控开关与无限级压裂等工艺技术。我国的分段压裂投球滑套工艺技术起步较晚,在工具性能、使用效果和耐冲蚀性能方面与国外存在一定差距[3, 4, 5]。笔者在文献[6]的基础上,根据球座材料优选、优化后的流道结构及表面处理技术,加工制造了相应的球座试样,通过进行不同类型球座的冲蚀试验,对比分析球座的冲蚀程度和耐压能力,实现了压裂球座的耐冲蚀结构优选的试验验证,以期为类似的工具设计提供依据。

1 试验条件及试验参数分析 1.1 试验对象1#原始30°锥角普通球墨铸铁球座采用普通球墨铸铁材料加工,流道为30°锥角喇叭口结构;2#22°锥角QT500-7球墨铸铁球座为优化后的QT5-A型球墨铸铁材料,流道为22°锥角喇叭口结构;3#22°锥角+球弧面密封QT500-7球墨铸铁球座为优化后的QT5-A型球墨铸铁材料,流道为22°锥角+球弧面密封结构;4#22°锥角+球弧面密封QT500-7表面渗氮型球墨铸铁球座为优化后的QT5-A型球墨铸铁材料,流道为22°锥角+球弧面密封结构,采用表面渗氮处理。

冲蚀试验装置专为井下工具冲蚀评价试验研发,其技术参数为:额定电压380 V,功率15 kW,额定转速1 455 r/min,最大排量2 m3/min,扬程17 m,工件冲蚀最大流速30 m/s。

1.2 试验方法对每件试样拍照、称重和测量后分别进行冲蚀试验,冲蚀结束后取出试样拍照、称重和测量,并进行低压(8 MPa)和高压(70 MPa)条件下的投球加压密封试验。

1.3 试验参数分析对1#、2#、3#和4#球座进行同等条件下的冲蚀试验,试验参数如下:排量1.5 m3/min,含砂质量分数15%~20%,压裂液用量1 100 m3,累计过砂量200 m3,冲蚀时间12.5 h。 试验参数与实际工况对比如表 1所示。表中实际工况按樊154-4井现场施工参数计算。

| 试验项目 | 试验参数 | 实际工况 |

| 施工排量/(m3·min) | 1.5 | 3.0~4.5 |

| 冲蚀速度/(m·s-1) | 25~35 | 10~50 |

| 冲蚀介质 | 清水+胍胶粉+陶粒砂 | 现场用压裂液 |

| 含砂质量分数/% | 15~20 | 5~40 |

| 支撑剂/目 | 40 | 30~50 |

| 冲蚀时间/h | 12.5 | 1.0~15.0 |

| 各级球座累计 过砂量/m3 | 200 | 20~300 |

从表 1可以看出,由于室内试验经费和设备条件的限制,施工排量和携砂比未能达到现场要求,但冲蚀速度和累计过砂量是影响压裂球座耐冲蚀性能最重要的2个参数,室内试验已达到现场施工要求和标准,因此笔者对压裂球座的冲蚀评价试验合理且有效。

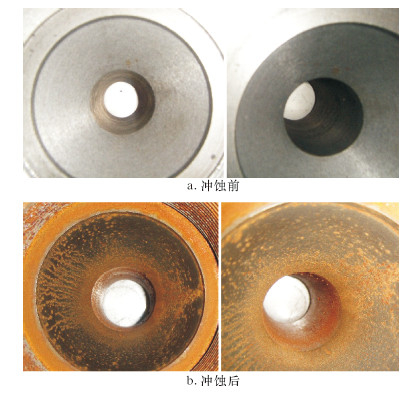

2 球座冲蚀形貌分析 2.1 1#球座分析图 1是1#原始30°锥角普通球墨铸铁球座冲蚀前、后形貌。由图可以看出,1#原始30°锥角普通球墨铸铁球座冲蚀后,在喉道处有明显的扩径痕迹,冲蚀主要集中在锥面喉道连接处,也就是球座密封位置,砂粒的冲蚀可能会对球座的密封产生影响。

|

| 图 1 1#球座冲蚀前、后形貌 Fig.1 The morphology of the 1# ball seat before and after the erosion |

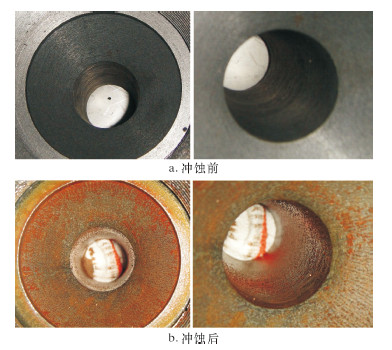

图 2是2#球座冲蚀前、后形貌。由图可知,2# 22°锥角球墨铸铁球座冲蚀后,在喉道处也有相对明显的扩径痕迹,冲蚀也主要集中在锥面喉道处;同样,砂粒的冲蚀可能会对球座的密封产生影响,但扩径程度没有1#球座明显。与30°锥角结构的球座相比,22°锥角球座耐冲蚀性更优。

|

| 图 2 2#球座冲蚀前、后形貌 Fig.2 The morphology of the 2# ball seat before and after the erosion |

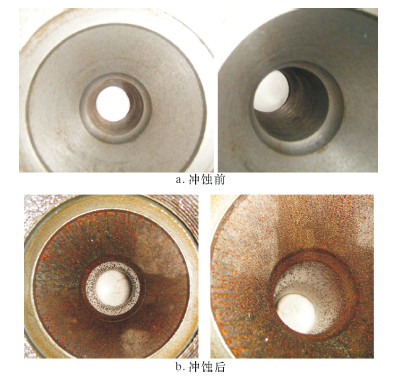

图 3是3#球座冲蚀前、后形貌。由图可以看出,3# 22°锥角+球弧面密封QT500-7球墨铸铁球座冲蚀后,在球弧密封部位没有明显的扩径痕迹,也没有明显的冲蚀坑痕迹,冲蚀程度比较均匀,但是在球弧喉道棱角处比冲蚀之前圆滑。

|

| 图 3 3#球座冲蚀前、后形貌 Fig.3 The morphology of the 3# ball seat before and after the erosion |

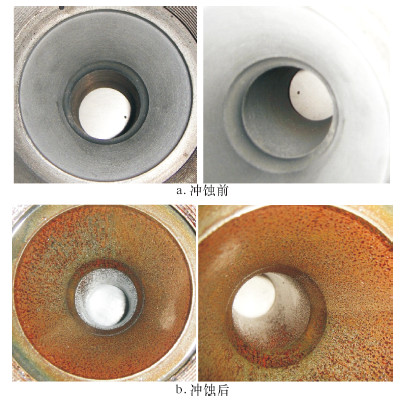

图 4是4#球座冲蚀前、后形貌。由图可以看出,4# 22°锥角+球弧面密封QT500-7表面渗氮型球墨铸铁球座冲蚀后,外部形貌与3#球座相似,没有明显的冲蚀坑痕迹,冲蚀程度比较均匀,球弧喉道棱角处比冲蚀之前圆滑,从外观形貌不能断定表面渗氮处理后球座的耐冲蚀效果。

|

| 图 4 4#球座冲蚀前、后形貌 Fig.4 The morphology of the 4# ball seat before and after the erosion |

综上所述,球座冲蚀最严重的部位都发生在球座喉道连接处,也就是球座与球的密封部位,其冲蚀程度直接决定了球座冲蚀后的密封性能;同时,不同结构的球座冲蚀后表面都会呈现出凸凹不平的粗糙形貌,类似于波纹状、顺冲蚀方向的犁耕状沟槽或鱼鳞状剥落坑。其原因是砂粒冲蚀球座表面时,作用力分解为水平方向的剪切应力和竖直方向的挤压应力,前者主要造成切削和犁耕,后者则主要起冲击作用并诱发裂纹。在垂直分力的作用下,材料表面产生了挤压;在水平分力的作用下,在材料表面滑移留下犁沟,最终形成此起彼伏的冲蚀磨损形貌。 冲蚀无法避免,只能通过球座结构优化或者表面处理技术来改善,或者提高球座的耐冲蚀性能,从而保证球座冲蚀后的密封性能。

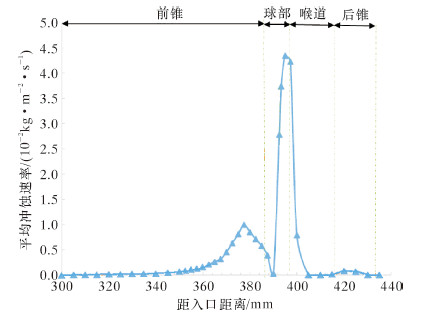

2.6 理论验证笔者通过数值模拟分析得出球座冲蚀速率分布曲线,如图 5所示。从图可知,球座冲蚀最严重的区域位于锥面靠近球弧密封面,也就是球座与球的密封部位,这也就从室内试验验证了文献[5]中结论的正确性。

|

| 图 5 球座冲蚀速率分布曲线 Fig.5 The distribution of the erosion rate of ball seat |

宏观形貌分析只能作为球座耐冲蚀性能分析的辅助手段,下面通过球座冲蚀磨损失质量分析来计算各球座试样的精确磨损量,从而作为判断球座耐冲蚀性能好坏的标准。

利用电子天平测量球座冲蚀前、后的质量差值,即为冲蚀磨损失质量。电子天平的精度为0.1 g,误差控制在0.1%。冲蚀试验前、后每个试样称质量3次,取平均值作为冲蚀前、后的质量。表 2为冲蚀前、后试样的测量数据。

| 试样编号 | 冲蚀前质量/g | 冲蚀后质量/g | 冲蚀磨损失质量/g | 损失百分比/% |

| 1# | 8 775.5 | 8 750.3 | 25.2 | 0.29 |

| 2# | 8 845.4 | 8 824.8 | 20.6 | 0.23 |

| 3# | 8 750.8 | 8 739.2 | 11.6 | 0.13 |

| 4# | 8 755.2 | 8 746.3 | 8.9 | 0.10 |

由表 2可知,各球座试样的冲蚀磨损失质量从大到小依次是:1#原始30°锥角普通球墨铸铁球座>2#22°

锥角QT500-7球墨铸铁球座>3#22°锥角+球弧面密封QT500-7球墨铸铁球座>4# 22°锥角+球弧面密封QT500-7表面渗氮型球墨铸铁球座。

通过宏观形貌分析可知,冲蚀最严重的部位都发生在球座喉道连接处,也就是球座与球的密封部位,也就是说,球座冲蚀磨损失质量主要集中在球座喉道连接处。因此通过磨损失质量分析可以得出,各球座试样的耐冲蚀性能好坏依次是:4#球座最优,其次是3#球座,2#球座次之,1#球座最差。

综上所述可知,具有球弧密封结构和离子渗氮表面处理的球座具有更优的耐冲蚀性能。

4 加压密封试验对冲蚀后的1#、2#、3#和4#球座试样分别进行低压(8 MPa)和高压(70 MPa)条件下的投球加压密封试验,试验结果如表 3所示。

| 试样编号 | 低压密封压力/MPa | 低压稳压时间/min | 高压密封压力/MPa | 高压稳压时间/min | 结 论 |

| 1# | 渗漏不起压 | — | 渗漏不起压 | — | 低压和高压都不能密封 |

| 2# | 渗漏不起压 | — | 渗漏不起压 | — | 低压和高压都不能密封 |

| 3# | 8 | 3(未降) | 70 | 3(降1.5 MPa) | 低压密封稳定,高压密封满足要求 |

| 4# | 8 | 3(未降) | 70 | 3(降2.0 MPa) | 低压密封稳定,高压密封满足要求 |

从表 3可知:①原始30°锥角普通球墨铸铁球座、22°锥角QT500-7球墨铸铁球座在低压和高压试验中都不能实现密封,不满足现场应用条件;②密封试验不能证明表面离子渗氮处理对球座密封性能的改善;③优化后的22°锥角+球弧面密封QT500-7球座低压密封稳定可靠,高压密封压力达70 MPa,3 min降1~2 MPa,满足现场应用要求。

5 结 论(1)不同结构类型的球座试样冲蚀最严重的部位都发生在球座喉道连接处,也就是球座与球的密封部位。

(2)经过材料优选和结构优化后的22°锥角+球弧面密封QT500-7球座,在室内试验冲蚀累计过砂200 m3后密封压力仍可达到70 MPa,满足现场压裂应用条件要求。

| [1] | 陈作,王振铎,曾华国.水平井分段压裂工艺技术现状及展望[J].天然气工业,2007,27(9):78-80. |

| [2] | 左争云,裴晓含,魏松波,等.投球滑套压裂球承压性能分析及试验研究[J].石油机械,2014,42(7):82-85. |

| [3] | 孙聪聪,檀朝东,宋健,等.国内外水平井压裂工艺技术综述[J].石油工程技术,2014(10):50-52. |

| [4] | 郭娜娜,黄进军.水平井分段压裂工艺发展现状[J].石油化工应用,2013,32(11):1-3. |

| [5] | 秦金立,陈作,杨同玉,等.鄂尔多斯盆地水平井多级滑套分段压裂技术[J].石油机械,2015,43(1):7-12. |

| [6] | 马明新,杨海波,徐鑫,等.分段压裂球座材料及流道优化研究[J].石油机械,2015,43(6):71-75. |