2. 哈尔滨工程大学

2. Harbin Engineering University

0 引 言

卡爪连接是一种用于水下快接管连接的新型、快速的连接技术。卡爪连接器一般工作在水深超过1 500 m的深水,它不仅要克服内部高温高压油气的压力,还要克服外部低温深水压力,需采用有效密封技术对内部高温高压油气和外部低温高压海水进行密封。因此,针对连接器的密封技术研究是水下连接技术中较关键的部分[1]。笔者研究的密封技术应用于水下2 000 m,即所密封管道外部压力20.0 MPa,管道内部压力34.5 MPa。为满足连接器的密封要求,采用基于自紧式密封的双重内、外压密封结构,其中金属密封用于密封内部油气,O形圈密封用于密封海水[2]。现行的密封槽为标准O形圈矩形密封槽,在密封圈安装和更换过程中容易出现O形圈的窜动,造成O形圈的偏移和滑落,在工作过程中易出现O形圈的间隙咬伤和挤出失效,缩短了密封圈的使用寿命[3, 4, 5, 6]。

国外有一种非标准型橡胶密封圈及密封圈固定槽。该密封圈为不规则截面,嵌在金属密封圈的沟槽内,不留间隙,且沟槽的边缘有一定的倾斜角度,使非金属密封圈承受更大的压力。但这种密封圈的沟槽没有多余的空间可以容纳被压缩的密封圈,因此不太适用于深水连接器的透镜式密封圈的外密封[7]。

由于深水连接器在承受内部高温高压油气的同时,又要克服外部低温深水压力,所以在金属透镜式密封的基础上,设计一种与O形密封圈共同作用的新型非标密封槽十分必要。金属密封主要用于密封内部油气压力,而非金属材料具有良好的耐腐蚀性,因此非标密封面的O形圈密封用于密封海水外压。现有的密封圈改进方向为既可以固定O形圈,又能有一定容纳空间的密封槽。

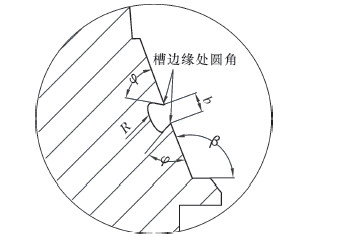

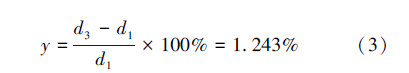

1 新型O形圈非标密封槽研究 1.1 设计金属密封圈外密封形式属于液压静密封,当需密封海水压力高于32.0 MPa时,应采用挡圈[8]。而透镜垫需密封2 000 m水深的海水外压,工作压力20.0 MPa,因此不需采用挡圈,沟槽宽度按照最小b选取,设计O形圈凹槽尺寸见图 1。

|

| 图 1 O形圈凹槽尺寸示意图 Fig.1 Dimension schematic of the O-ring groove |

该密封形式主要由特殊密封斜面、O形密封圈、非标密封槽和法兰密封锥面组成,特殊密封斜面与法兰轴线之间有一定角度,该角与β互为补角,β=110°~160°。非标密封槽设置在特殊密封斜面内,其中心线与特殊密封面垂直,非标密封槽两侧壁与斜面所成角度为锐角φ,非标密封槽槽底为圆弧形状,其半径R大于O形圈的半径,非标密封槽槽口和槽底与两侧壁处为圆角结构。

锐角φ能够减小O形圈的偏移和滑落,防止工作过程中O形圈的间隙咬伤和挤出失效,从而显著提高密封性能与效率;槽口圆角能够有效避免O形圈装配和工作时出现割伤和刮伤,槽底圆角能够防止出现应力集中,大大提高了特殊密封面密封的可靠性,除了必须保证O形圈的安装尺寸以外,还需要考虑O形圈非标密封槽位置不能影响金属透镜式密封的性能,既要保证开槽后金属密封圈的强度,又要保证O形圈有充分的安装空间。

将O形密封圈装入上述非标密封槽,安装完成后O形密封圈相对于特殊密封斜面的法线方向凸出1~2 mm;然后将金属密封圈安装在管道法兰上,球形密封面与管道法兰上的密封锥面形成内压密封,O形密封圈受到管道法兰上的锥面挤压,挤压所产生的接触应力会形成对外部海水的密封,从而实现内外复合密封。

1.2 校核根据设计的O形圈及非标密封沟槽的尺寸,校核非标密封性能。衡量O形圈密封性能的参数包括溶胀、预拉伸率y、压缩率x和O形圈截面减小量等。由于采用的密封方式属于径向活塞密封,所以预压缩率x不需要考虑[7]。

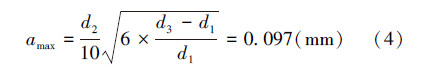

O形圈参数:内径d1=185.00 mm,截面直径d2=3.55 mm,沟槽深度t=2.44 mm。

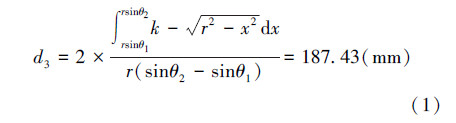

设计的O形沟槽截面不是规则的长方形,而是有曲面的类正三角形状,但由于设计的沟槽体积与标准体积相差不大,所以可以通过沟槽形状函数计算出等效的沟槽漕底直径d3和密封面至密封漕底距离h,沟槽各项参数如图 2所示。

|

| 图 2 沟槽参数示意图 Fig.2 Schematic of the groove parameters |

金属密封圈的海水密封配置可以近似成活塞密封,因此根据活塞密封要求计算预拉伸率y。

因标准GB/T 3452.3—2005中要求预拉伸率小于4.00%,所以设计的O形圈及配合凹槽完全满足要求;并且由于透镜垫需要在深水环境下与下法兰自动对接,对安装高度的要求不能过高,O形圈需要与沟槽充分固定,因此选择的O形圈具有较高的预拉伸率。

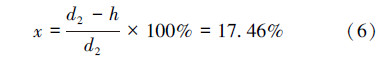

O形圈被拉伸时截面会减小,其截面直径的最大减小量amax及拉伸后最小直径d′2可按标准中经验公式计算:

合理地选择密封间隙大和硬度较高的材质,可以缓解挤入间隙的现象,延长密封元件的使用寿命[9]。由密封间隙与工作压力和O形圈硬度关系可知,选择硬度越高的O形圈就可以设计更大的密封间隙。对于径向复合密封,应该优先选用硬度较高的O形圈,以适应安装精度并且缓解挤入间隙的现象。但硬度高的O形圈安装难度较大,考虑到选用的O形圈预拉伸率1.24%,因此O形圈硬度又不应过高。最终选择O形圈的硬度为80 HS、安装间隙为0.06 mm。

对O形圈的压缩率进行计算。设计时如果选择的O形圈和沟槽尺寸配合或者由于加工误差等因素造成的压缩量过小,装配后都会引起一定程度的泄漏。如果加工误差引起压缩量过大,将会直接导致材料的应力松弛和塑性变形,同样会引起泄漏。

根据标准GB/T 3452.3—2005可知,活塞密封、活塞杆密封沟槽深度的极限值及对应的压缩率在11.50%~27.50%之间,故新型密封结构对密封圈的压缩达到要求。

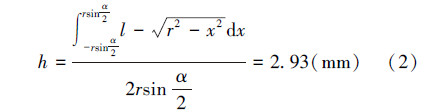

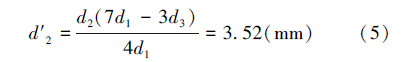

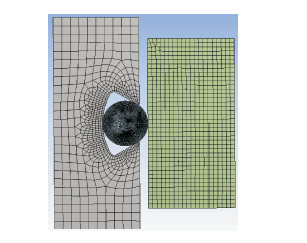

1.3 有限元建模及分析采用ANSYS Workbench 静力学分析方法进行建模和仿真计算,关于O形圈失效的准则和失效判断,目前普遍采用最大接触准则[9],因此笔者通过分析接触来衡量新型密封槽的密封效果。针对非标密封槽提出模型的简化原则:①视O形圈为不可压缩体;②由于连接器所用金属密封圈材料825不锈钢以及连接器上法兰材料12Cr2Mo1刚度远大于丁腈橡胶,所以可以将上法兰和密封圈简化为刚体边界;③新型密封结构为轴对称结构,故按照轴对称问题处理接触边界。

在工程中,常将橡胶材料作为超弹性近似不可压缩体进行分析,其力学模型为材料非线性和几何非线性。采用Mooney-Rivlin模型,橡胶与刚体边界接触的计算方法采用拉格朗日增量法。基于以上假设和分析建立有限元模型,如图 3所示。

|

| 图 3 有限元模型 Fig.3 Finite element model |

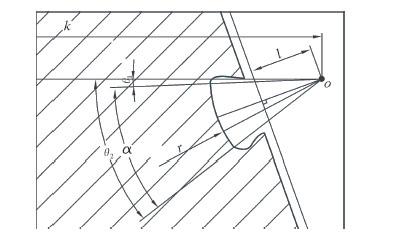

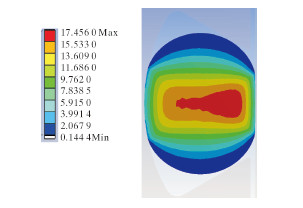

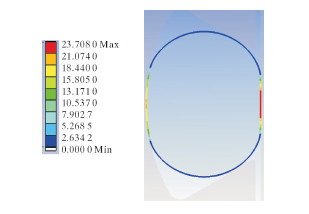

在此模型中,将密封槽下边固定,给外密封锥面施加向左位移,挤压O形圈以实现密封过程。上法兰位移为0.8 mm,求解后的O形圈等效应力分布如图 4所示,接触应力分布如图 5所示。

|

| 图 4 O形圈等效应力分布图 Fig.4 Distribution of the O-ring equivalent stress |

|

| 图 5 O形圈接触应力分布图 Fig.5 Distribution of the O-ring contact stress |

从图 4可以看出,O形圈最大应力为17.5 MPa。从图 5可以看出,最大接触应力分布在外密封锥面与O形圈接触处以及新型沟槽漕底与O形圈接触处,其值为23.7 MPa。最大接触应力大于海水压力20.0 MPa,因此该非标密封槽能够达到理想密封效果。

2 试验研究 2.1 试验方案试验时模拟密封圈的真实工况,对密封圈施加一定的预紧力,保持密封圈内部压力34.5 MPa,若能够封住20.0 MPa的外压,即认为非标密封槽及O形圈的密封能力合格;当外压加到30.0 MPa时在保压时间内仍然没有出现泄漏现象,说明密封圈在密封恶劣环境外压下工作时仍具有较高的可靠性。调高施加在密封圈上的预紧力,保持密封圈内部压力51.7 MPa,重复上述试验,以验证在内压恶劣情况下非标密封槽及O形圈的密封能力。密封圈的预紧力由压力机提供,用压力机对上、下法兰施加轴向载荷,以模拟卡爪对于上、下法兰的锁紧力,保证连接器接头金属密封圈的内密封。

2.2 结果分析外密封性能试验数据如表 1所示。

| MPa | ||||

| 内压 | 外压 | 保压20 min 后压力 | 保压40 min 后压力 | 保压1 h 后压力 |

| 34.5 | 3.0 | 3.0 | 3.0 | 3.0 |

| 12.0 | 12.0 | 12.0 | 12.0 | |

| 21.0 | 21.0 | 21.0 | 21.0 | |

| 30.0 | 30.0 | 30.0 | 30.0 | |

| 51.7 | 8.0 | 8.0 | 8.0 | 8.0 |

| 15.0 | 15.0 | 15.0 | 15.0 | |

| 20.0 | 20.0 | 20.0 | 20.0 | |

| 30.5 | 30.5 | 30.5 | 30.5 | |

对表 1进行分析可知:①在施加的预紧力下,密封圈内部压力达到34.5 MPa时,能够对20.0 MPa及以下外压形成很好的密封,满足设计要求;在外压达到30.0 MPa时仍能够保持压力不变,能够在外压恶劣条件下保证密封性能。②在施加的预紧力下,密封圈内部压力达到51.7 MPa时,能够对20.0 MPa及以下外压形成较好密封,在内压恶劣时能满足设计要求;在外压达到30.0 MPa时仍能保持压力不变,能够在内外环境恶劣时保证密封性能。

3 结 论(1)对连接器金属密封圈的调研发现,金属密封圈上沟槽间隙会造成O形密封圈的磨损,影响外密封效果,因此提出一种新型非标密封沟槽,以解决现有密封沟槽存在的问题。

(2)根据设计的非标密封槽尺寸,计算得O形密封圈的拉伸率为1.24%、压缩率为17.46%,都在O形密封圈密封性能范围内,证明了非标密封沟槽方案的可行性。通过有限元分析计算出O形圈在非标密封槽中的接触应力,验证了非标密封槽的密封性能。

(3)试验结果表明,非标密封沟槽在正常工作状态下和恶劣工作状态下均能很好地实现密封。

| [1] | 任克忍,王定亚,周天明,等.海洋石油水下装备现状及发展趋势[J].石油机械,2008,36(9):151-153. |

| [2] | Wang G,Chi C,Wang Z,et al.Effect of flange defor mation on seal of O-ring[J].Chinese Journal of Mechanical Engineering,2000,36(7):54-56. |

| [3] | Moreh R,Finkelstein Y.Practical all-metal flange-seal for high and low temperatures[J].Review of Scientific Instruments,2000,71:591. |

| [4] | 付剑波,李志刚,姜瑛,等.水下连接器性能鉴定试验技术研究[J].石油矿场机械,2014,43(6):31-37. |

| [5] | 安少军,王立权.金属透镜垫密封特性研究[J].流体机械,2011,39(9):30-33,53. |

| [6] | Продан В Д,王德拥.透镜垫法兰连接的拉紧力计算[J].化工设备设计,1983(2):28-29. |

| [7] | 常新龙,姜帆.高温、湿热环境下氟橡胶密封圈失效研究[J].装备环境工程,2012,9(1):24-25,38. |

| [8] | 陈庆,陈利强,康博.往复运动橡胶O形密封圈密封机制及其特性的研究[J].润滑与密封,2011,36(6):76-78. |

| [9] | 蒋小敏,甘志银.真空密封中O形圈和燕尾槽的使用研究[J].装备制造技术,2014(3):45-47,55. |