0 引 言

井控装置是对油气井实施压力控制,对事故进行预防、检测和控制的重要手段,是实现安全钻井的可靠保证[1, 2]。防喷器是井控装置的核心组件,其承压性能的可靠性对井控装置的安全性具有重要影响,直接关系生产设备及人员的安全[3, 4, 5, 6, 7]。采用水压力密封试验对防喷器进行密封试压,是检验防喷器承压性能最有效与最可靠的方法。为保证防喷器使用安全,在出厂前检测、现场安装后及打开油气层前需对防喷器进行多次压力密封试验。

目前,国内外防喷器的试压检测一般都由电泵或气动增压泵作为试压的压力源[8, 9],2种试压方式虽能满足试压的基本要求,但均存在不足。主要体现在:气动增压泵噪声大,需要供气量大,上压慢,效率低,且高压泵均为进口部件,价格昂贵,不易维修,检修量大时难以满足试压要求;电动泵排量固定,电机转动惯性大,导致压力值不平稳,难以在停泵时准确获得预定压力;现场防喷器试压检测一般采用钻井泵作为压力源,存在最终压力低、噪声大和易损坏等缺点。

除上述缺点外,随着现场试压工作量的增多,以上试压方式在现场应用中还存在以下缺点:①起压速度慢,无法满足大量的防喷器检测需求,现场试压时间过长,影响井队正常生产。②防喷器试压期间需长时间保持高压,而现场试压时无特殊的防护装置,存在一定的安全隐患。③试压设备噪声大,启动频繁,易损坏。④起压惯性大,最终压力值难以准确控制。

由上述分析可知,目前常用防喷器试压方式存在一定的弊端,无法满足现代井控装置试压在快速高效、准确稳定、自动控制和安全环保等方面的要求,因此,在试压设备上,采用快速、安全环保、结构简单的试压装置是目前防喷器试压技术的发展趋势。鉴于此,研制了一种新型防喷器试压快速增压装置,该装置对提高井控装置的安全性和提升防喷器试压效率具有十分重要的意义。

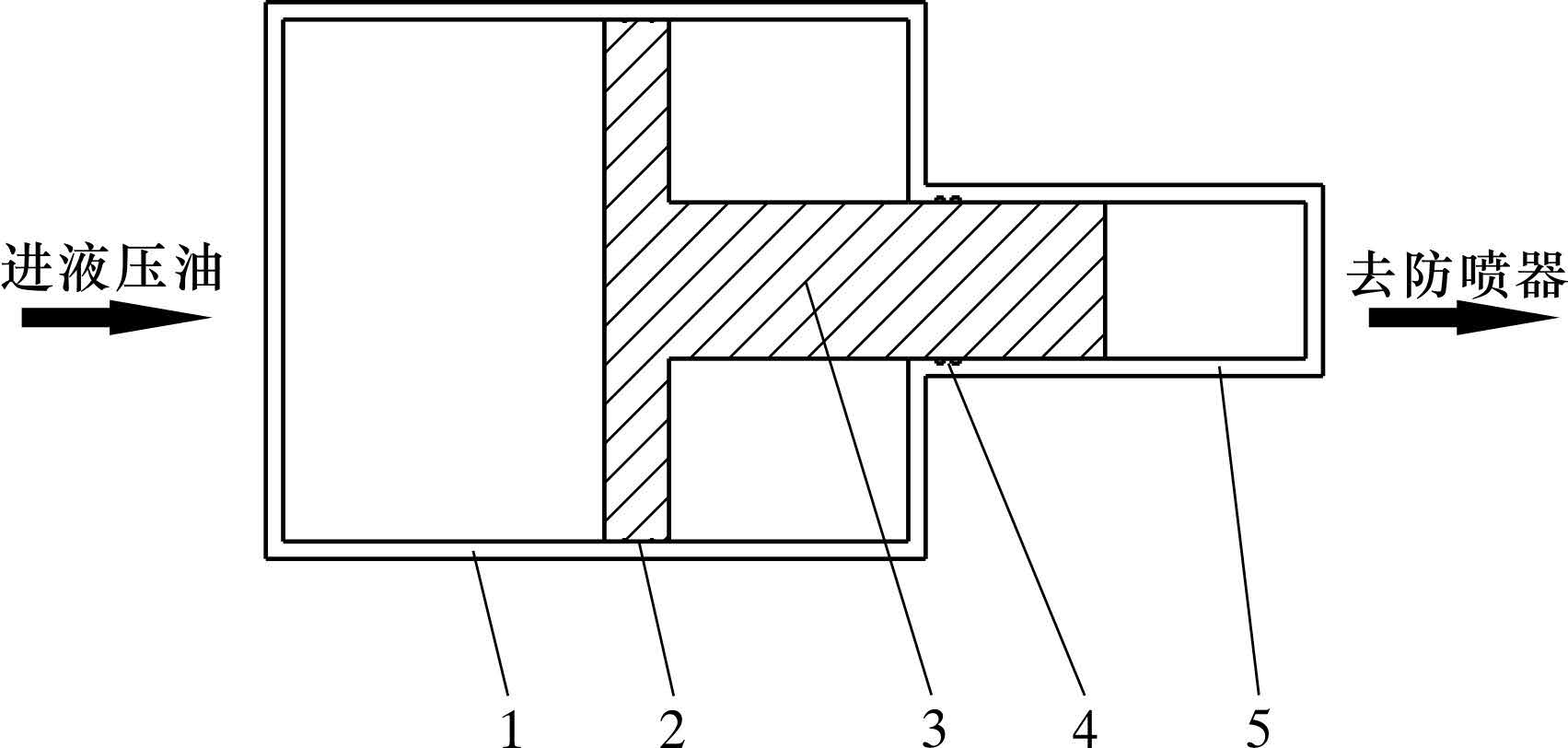

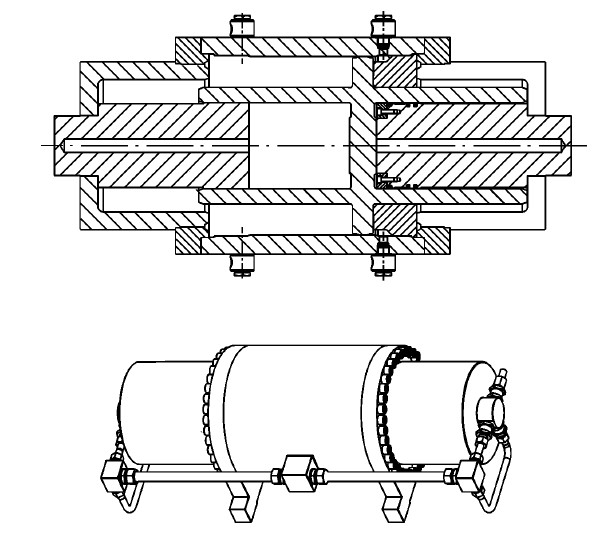

1 增压缸缸体设计 1.1 基本原理增压缸利用油压驱动水压的方式以实现防喷器的快速增压。其采用的基本原理是:当油缸受压截面积发生改变时,油缸两侧压力会随着截面积变化而变化,根据受力平衡可知,截面积大的一端压力小,截面积小的一端压力显著增加,因而改变液压缸活塞两端截面面积之比,即可将输出压力提高数倍至数十倍。笔者研究设计的增压缸利用原有控制台制备的高压液压油压或配套液压站油压作为活塞驱动压力,推动活塞往复运动,将流体试压介质(清水)吸入增压后推入封井器内。其简化原理图如图 1所示。

|

| 图 1 增压缸简易原理图 Fig. 1 Schematic of the supercharger cylinder 1-油缸;2、4-密封圈;3-活塞杆;5-水缸。 |

增压比是衡量增压缸增压性能的主要指标,其代表驱动压力与输出压力的比值,该值的大小直接影响增压缸的增压能力。在实际防喷器的增压试压过程中,防喷器试压检测的目标压力值及其工作压力是增压缸设计的主要性能参考指标。现有防喷器试压压力上限为70.0 MPa,提供驱动的液压站油压为21.0 MPa,根据活塞受力平衡可得:

式中 p1——输入压力,MPa;

p2——输出压力,MPa;

S1——输入端截面积,mm2;

S2——输出端截面积,mm2。

将已知压力参数带入式(1),可知活塞两端横截面积比值为1∶3.33,考虑到压力损耗和最大工作压力余量,取横截面积比值为1∶3.50,由此可知半径之比r1∶r2=1∶1.87,此时增压缸可满足工作需求。

1.1.2 泵入介质量的计算对防喷器进行增压时,内腔为密闭空间,其内部压力的升高是由于一定空间内液体介质量的增压引起的,空间一定,泵入的介质量越多,压力越高。对于同一防喷器,在温度等相同条件下,升压至同一压力值所需泵入的介质量相同。为了达到快速增压的目的,需对缸体泵入量进行计算,同时确定增压缸缸体的主要尺寸。

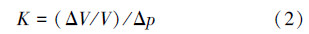

由于液体介质具有可压缩性,体积压缩系数计算式为:

式中 K——体积压缩系数,m2/N;

ΔV——泵入液体体积,L;

V——试压工件腔体体积,L;

Δp——升压压力,MPa。

试压时选用清水为介质,其体积压缩系数为(5~7)×10-10 m2/N,试压压力为防喷器额定工作压力,即Δp=70 MPa,一般70 MPa防喷器内腔体积为130.00 L左右,即V=130.00 L。将上述已知参数带入公式(2),可得ΔV=6.30 L。

对70 MPa防喷器进行增压,当泵入量为4.50 L时,即可达到目标压力。增压缸的工作流程为单缸泵入→吸水→再泵入的反复运动,由于试压检测,升压开始时试压曲线即开始采集,为实现防喷器的快速增压,避免吸水流程时升压曲线断开,增压缸的设计应保证在一个泵入流程中即可达到目标压力值,即增压缸水腔容积应大于6.30 L。

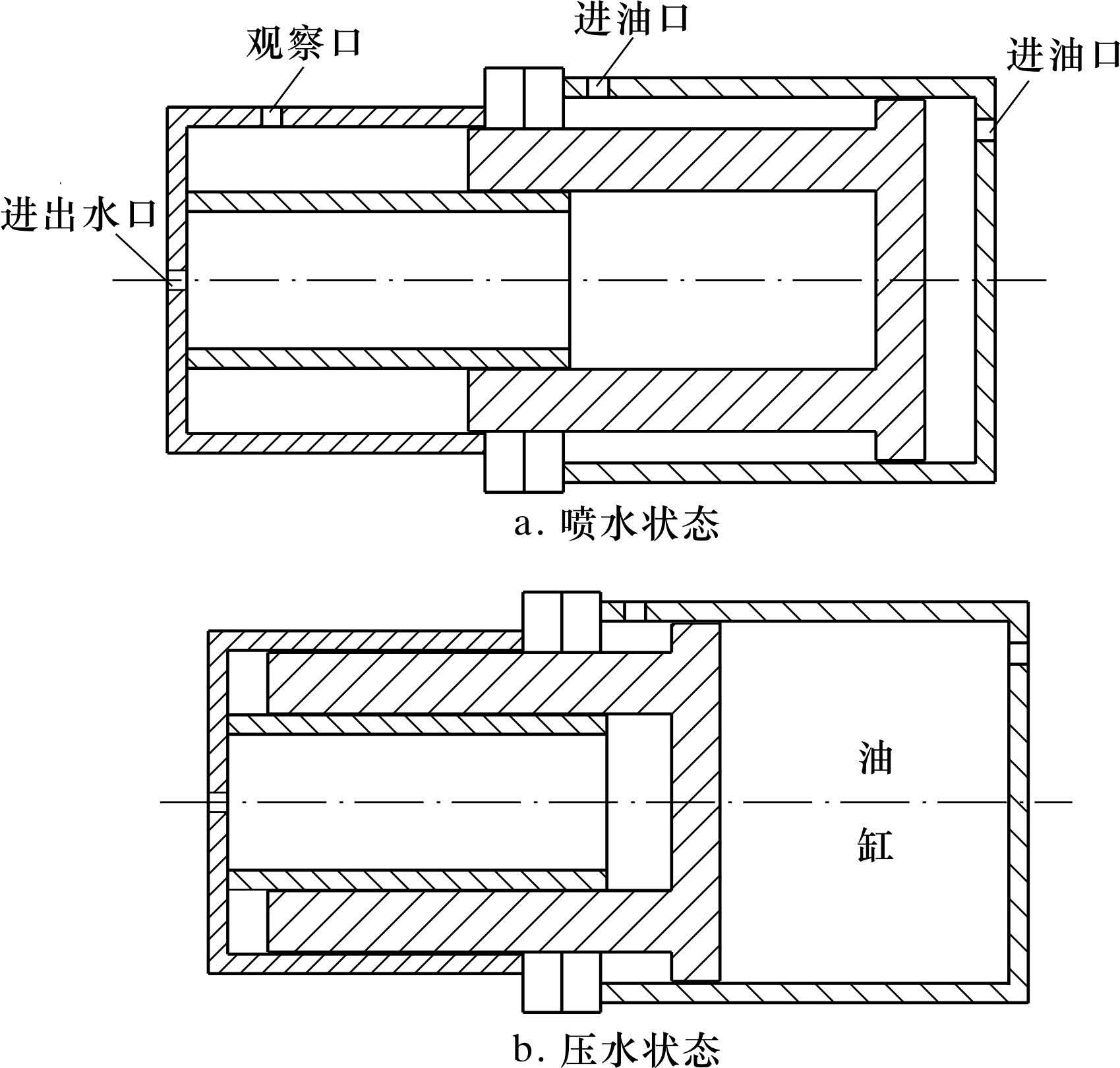

1.2 结构选择为了便于日常维护使用和便于查看检修增压缸缸体,采用分体式法兰对接结构设计,结构简图如图 2所示。

|

| 图 2 增压缸结构简图 Fig. 2 Structural schematic of the supercharger cylinder |

(1)密封可靠,油水不互串。由图 2可知,缸体由上下缸盖经法兰连接组成,活塞设计为U形结构,油腔与水腔之间有活塞、法兰连接面及渗漏腔阻隔,各接触面间设计有2道密封圈密封,确保了各腔室的密封效果。

渗漏腔的设计很好地保证了油水不互串,水腔如渗漏,则高压水直接经渗漏室漏出,油腔渗漏则直接经法兰连接处渗出或经法兰密封处漏至渗漏室,避免了增压过程中由于油水互串导致的不升压又无渗漏故障难以排查现象的产生。

(2)渗漏腔及观察孔设计,便于检修。防喷器在试压检测过程中,排除防喷器不起压、压力不稳定的故障是故障排除中的难题。如何快速判断设备故障原因是提高试压效率和降低试压成本的一个关键。针对现有增压缸不拆解缸体难以判断内部损坏、高压状态下人员无法靠近以及无压状态下无漏失等检修难题,笔者设计的增压缸在渗漏室上有一观察孔,可观察增压缸动作,实现对活塞运行情况的监控;若各腔室有渗漏,可经观察孔直接判断损坏部位,大大提高了故障排查效率。观察口位置见图 3。

|

| 图 3 增压缸观察孔 Fig. 3 The supercharger cylinder observation hole |

根据上述分析,提出了增压缸结构的总体构思,完成了增压缸总体结构设计。 为保证试压检测时增压曲线录入的连续性及增压的速度,试压时试压介质泵入量由式(2)计算可知一次性泵入量应大于6.30 L,避免了泵入量不够及重复吸水的时间浪费问题。

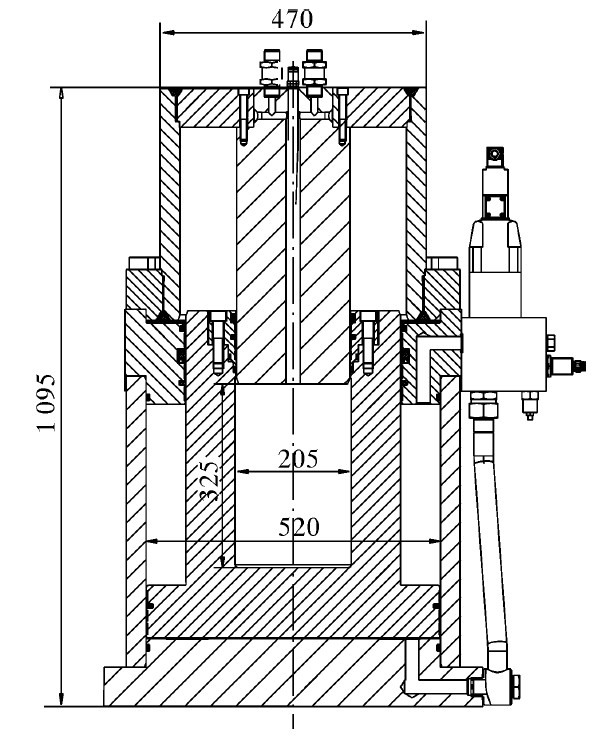

结合室内试压及现场试压工况条件,确定了试压装置的外形尺寸,如图 4所示。

|

| 图 4 增压缸设计图 Fig. 4 The design of the supercharger cylinder |

增压缸整体高度为1 095 mm,泵入腔内径D1=205 mm,油腔内径D2=520 mm,活塞行程S=320 mm。泵入量验证:V=πR12S=10.56 L,增压比验证:πR12:πR22=1∶6.43。

由上述计算可以看出,设计的增压缸泵入腔单次泵入量为10.56 L,完全满足70.0 MPa防喷器试压泵入量6.30 L的要求,增压比为1∶6.43,满足1∶3.50的设计要求。

增压缸缸体上端设计有2个单向阀和1个压力传感器,单向阀用来控制增压缸水腔的吸水和加压,压力传感器实现对增压缸出水口压力的实时监测,确保压力正常。

1.2.3 双向增压缸的设计上述增压缸虽可满足室内防喷器试压检测的需求,但难以满足现场应用要求。现场试压时,由于井场环境复杂,要求增压缸体积小,便于移动,且现场防喷器组及管汇容积大,需泵入的试压介质量大,普通的增压缸增压时需进行往复多个流程加压,试压时间长,升压速度慢,升压曲线连续性差。为解决上述问题,设计了双向增压缸。设计图如图 5所示。

|

| 图 5 双向增压缸设计图 Fig. 5 The design of the bidirectional supercharger cylinder |

由图 5可以看出,双向增压缸设计有2个水腔,活塞向左侧移动时,左侧水腔增压,右侧水腔吸水;相反,活塞向右侧移动时,右侧水腔增压,左侧水腔吸水,反复交替,两端出水口通过单向阀后经高压管路汇合至一个出水口,保证了双向增压缸出水连续性,同时避免了因吸水不连贯导致的增压曲线的不连续性,双向增压缸作用也显著提高了增压效率。

由于双向增压缸的结构原因,增压比有所减小,所以采用提高输入油压的方法在缩小增压缸体积的同时,可以保证增压的速度和输出压力不变。双向增压缸的体积减小后长度为750 mm,缸径为320 mm,这为后续试压车的研制提供了便利。

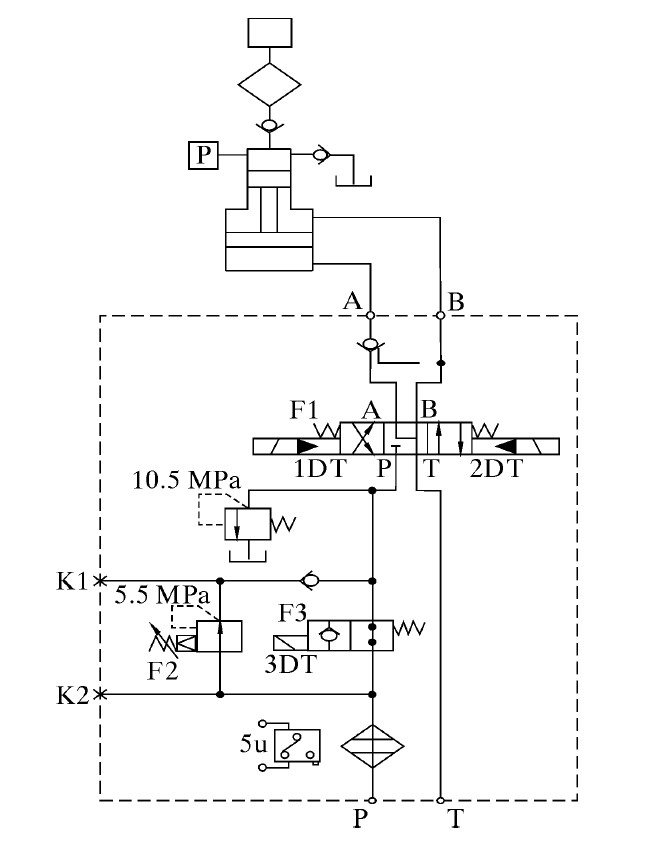

2 液压控制系统的设计液压控制系统是快速增压系统的指令执行机构,可根据试压需要对增压缸及液压阀件进行控制。设计时基于增压装置的增压原理为油压驱动水压,因而对油压实行加压上限控制,保证了增压装置的增压压力上限不超过井控装置额定压力。针对常用井控设备额定工作压力为35.0和70.0 MPa 2种工况,分别设计了分级保护液压控制系统,可通过控制按钮的转换,实现35.0和70.0 MPa 2种压力级别的控制转换。

液压原理图如图 6所示。通过F3两位三通电磁阀的换向,提供2条液压油路,各油路分别设有5.5 MPa的先导溢流阀和10.5 MPa的过载阀,通过控制液压油压力上限分别对35.0和70.0 MPa 2种增压工况提供上限保护。同时,若压力达到预定值后,溢流阀就可以实现溢流,增压缸无法增压时,无法使压力持续升高,避免了人为失误引起的事故发生。

|

| 图 6 液压原理图 Fig. 6 Schematic diagram of hydraulic control |

液压控制系统主要由电液换向阀、溢流阀、过载阀及压力传感器组成,其中电液换向阀及传感器作为整套增压系统的执行模块,负责电子信号的传输并控制增压缸的工作停止;溢流阀和过载阀组成增压系统的安全模块,负责对油压进行监控和调节,保证增压缸工作流程中的压力上限不超过预定值。

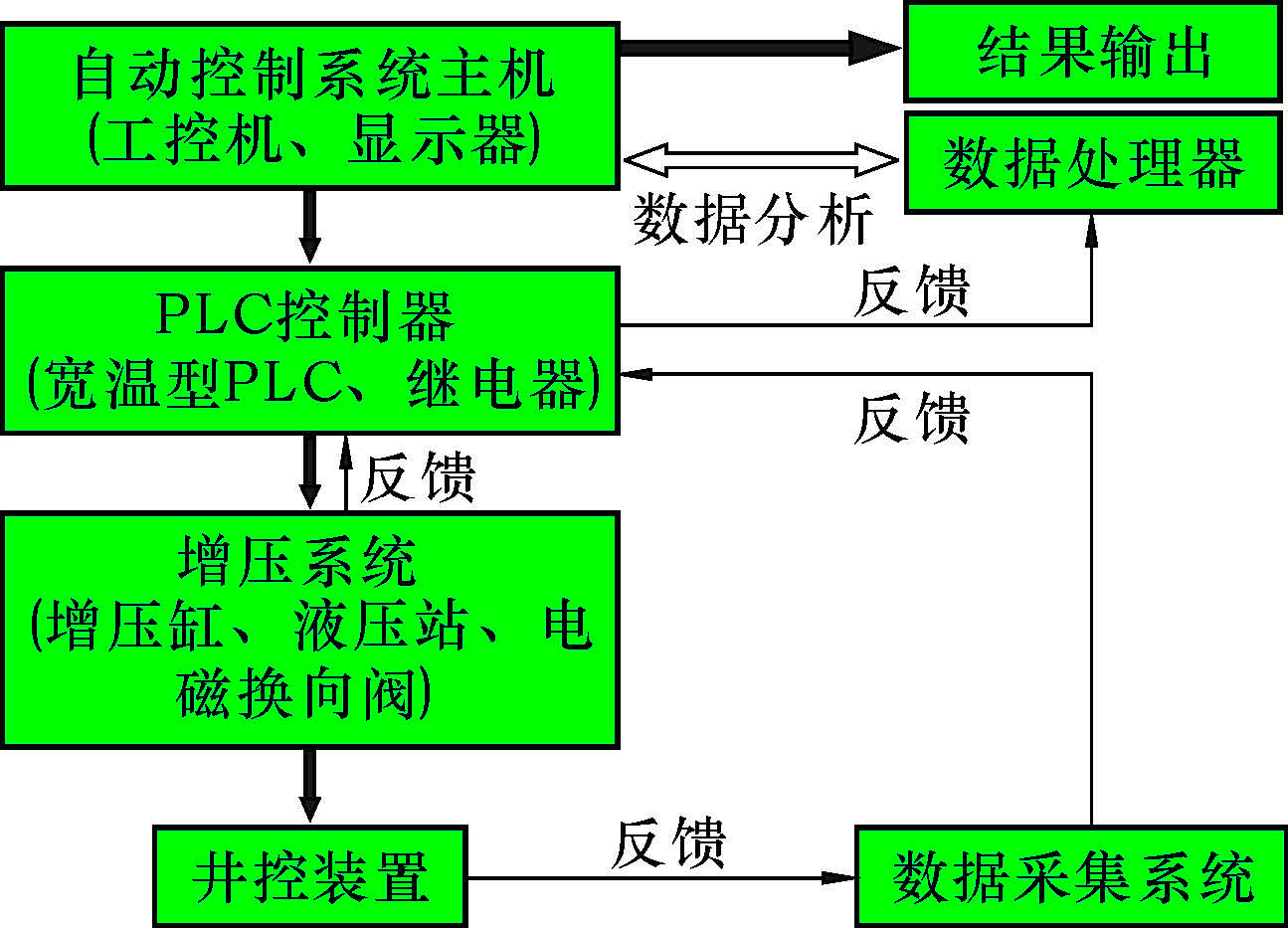

3 自动试压控制系统的设计自动试压控制系统是快速增压系统的中枢,负责根据增压需要对液压控制系统输出控制指令,对反馈信号进行分析判断,并实现自动化试压的检测。控制系统的稳定性和安全性直接影响到试压过程及检测过程的稳定与安全,因此,笔者的设计采用硬件和软件双重保护系统,避免了试压过程中单一控制系统的不稳定导致的操作风险。

3.1 硬件操作系统硬件操作系统安装在手动控制柜内,主要由PLC控制电路、继电器、压力反馈系统、防爆电柜和数显表等组成。PLC控制部分主要负责各电子元件的控制及数据分析,同时兼顾手动加压和自动加压;压力反馈系统可实时监测增压系统的油压及水压变化,并通过调节旋钮调节系统油压上限,保证增压系统上限压力值在试压作业允许的范围内,为试压检测提供了基础的安全保障。

手动控制柜可以对双向增压缸的增压过程进行控制,调节各阀件压力上限,完成对液压控制系统的监控,从而确保试压检测的安全。手动控制柜无法实现防喷器试压检测的曲线采集,为此而设计安装了远程扩展口,远程扩展口可以实现与曲线采集系统的对接。

3.2 软件操作系统 3.2.1 系统原理为了达到井控装置现场试压及检测过程安全、智能、高效的目标,提升试压及检测的自动化水平,设计了试压控制与检测系统,该系统具备增压、试压检测和泄压一体化控制的功能,主要由主机、PLC控制器、数据采集系统和数据处理器组成。控制系统流程图见图 7。

|

| 图 7 控制系统流程图 Fig. 7 Flow chart of the control system |

其中主机实现人机交换及增压系统的自动控制,对采集的数据进行分析并对试压结果进行判断;PLC控制器控制增压系统电器元件,控制增压缸的各动作;数据采集系统采集液压站和增压缸压力信号;数据处理器将数据采集系统采集的电信号处理后转化为主机识别的数字化信号;软件操作系统与硬件控制系统和PLC控制电路对接,实现对增压系统的动作控制。

3.2.2 系统设计主要从动作控制、流程控制、数据分析、可视化界面及故障提示5个方面进行系统设计。

动作控制:主要是通过软件系统根据操作输出指令PLC控制器,PLC通过控制阀件从而控制增压缸吸水、增压及阀件的开关,实现对增压系统动作支配的自动化控制。

流程控制:根据试压检测过程的需要,可在实际检测流程中对液压阀件的动作进行设定,增压时液压阀件可按照预定流程逐一动作,实现自动化的试压程序。

数据分析:对水压、油压和阀件开关等信息进行采集,对采集信号分析处理并判断后,若符合试压条件,则指导系统进行下一步操作。

可视化界面:可实现人机交互功能,为操作人员提供操作的界面及对试压流程的监控。

故障提示功能:对试压流程的压力值等进行实时监控并对采集数据与预定值进行对比,若出现错误或超压等情况则可实时发出警报,确保了试压流程的安全。

软件操作系统根据硬件系统的设计,设置了手动试压和自动试压2种操作模式,分别对应特殊情况或非正常加压流程的手动试压和固定试压检测流程的自动试压。

主界面可对采集数据处理后将试压曲线实时绘制并显示,并设有增压缸的控制按钮,试压信息相关采集信息可在界面中全程显示,同时可以实现资料录入、动作控制、生成报表等功能。

参数设置界面可对增压系统动作时间、数据采集速率及系统压力上限报警进行设定。设定好防喷器的型号、试压压力等信息后,即可开始自动试压和稳压流程。

3.2.3 系统特点(1)安装使用方便,界面清晰,显示直观,操作简单。

(2)实现了整个试压过程的全自动操作,自动化程度高,并设有手动加压和自动加压2种操作模式。

(3)设置了压力超限报警、误操作提示和故障自我保护等功能,安全程度高。

(4)稳压时间、预置压力和报警压力等参数可根据实际需要选定修改,满足了各种工况的防喷器压力检测要求。

(5)可按时间及编号自动保存试压结果和曲线,具备完整的检测结果打印功能,可查询和追溯以往已检测数据。

4 应用优化及现场应用 4.1 室内试压应用室内试压检测时,室内现有的液压站可作为液压缸的压力源,所需介质直接连接室内水管。室内试压需同时试压检测多台设备,检测工作量大,且控制的对象较多,为此,设计了室内试压系统。

试压时,工控机通过PLC控制柜控制电液换向阀,从而控制增压缸动作的换向及试压水路循环线路的转换,一套增压装置可同时作为多个试压台的试压源,实现多台防喷器的增压、稳压、泄压自动化控制,显著提高了工作效率,减轻了工人劳动强度。

4.2 现场试压车现场试压时,无液压源和水源,故现场应用增加了独立的液压站和水箱,并将增压系统集成安装在试压车内,解决了增压装置搬运不便的难题。现场应用采用双向增压缸设计,其体积小、质量轻、可车载运输,且能保证试压曲线的连续性。对该增压装置配备了专用试压车,并对试压车进行了防爆处理,增加了安全配件,满足现场试压工况。

4.3 可移动式试压站现场试压时,有时会出现试压车无法驶入井场进行试压的特殊工况,如钻井平台和外部车间的现场试压等。针对这种特殊工况,研发了可移动式试压站,可将试压装置吊运至钻井平台等空间地点受限的试压地点进行试压,提高了设备移动使用性能。

4.4 现场应用效果防喷器试压快速增压装置研制成功后,已先后在室内及钻井现场连续试验1年多,室内防喷器累计试压检测增压300余台,钻井现场试压作业40余口井。

室内试验时,采用快速增压装置多次对2FZ35-70防喷器进行增压试验,增压压力值设定为70.0 MPa,增压平均时间为50 s,与原有的气动泵增压装置加压时间平均260 s相比,增压时间缩短为原来的 1/5 ,显著提高了增压效率。

钻井现场试压中,多次对2FZ35-70防喷器、FH35-35/70环形防喷器及70.0 MPa节流管汇和压井管汇进行了试压试验。自2014年2月至今,已在胜利油区桩斜215井、桩213-斜11和义193-斜2等37口井进行了试压检测。采用快速增压装置试压时,双闸板半封试验压力值50.0 MPa,加压时间为6.3 min,与原有的气动增压装置加压时间25 min相比,增压时间仅为原来的 1/4 。

试验及应用结果表明,快速增压装置动作可靠,加压效率高,设备故障率低,完全满足各类工况下防喷器的试压检测需求。

5 结 论(1)针对室内与现场防喷器试压的2种工况,分别研发了单缸与双缸防喷器快速增压装置,完成了缸体的设计与强度校核。

(2)对试压压力上限为70.0 MPa的防喷器计算增压比,得到输入、输出端截面半径之比为1∶1.87,进而对增压缸水腔体积进行计算,其体积应大于6.30 L。

(3)该装置控制系统自动化控制程度高、易操作、反应敏捷,能够对压力测试全程控制、监测和记录,并可自动生成报表,显著提高了增压的自动化水平。

(4)室内与现场试验效果良好,表明该装置设计合理,功能齐全,自动化程度高,具有较高的推广应用价值。

| [1] | 任建,王刚,周强,等.井控装置测控系统改进方法研究[J].石油矿场机械,2010,39(11):63-65. |

| [2] | 刘秀平,张伟.修井作业配套井控装置的研制与应用[J].石油机械,2005,33(10):22-23. |

| [3] | 许亮斌, 张红生,周建良,等.深水钻井防喷器选配关键因素分析[J].石油机械,2012,40(6):49-53. |

| [4] | 任钢峰,王定亚,毋永锋,等.深水钻井防喷器系统关键设备技术研究[J].石油矿场机械,2014,43(12):95-98. |

| [5] | 顾和元,侯国庆,吴占伟.基于动态贝叶斯网络的深水防喷器可靠性研究[J].石油机械,2013,41(3):36-39. |

| [6] | 董岩,刘江涛,于成龙,等.一种新型主动密封式旋转防喷器的研制[J].石油机械,2014,42(10):22-25. |

| [7] | 魏文科,宋宏宇.不压井高压切割起管柱工艺研究与应用[J].钻采工艺,2015,38(5):109-110,118. |

| [8] | 刘可忠,谷爱民,盛建忠,等.防喷器室内和现场试压工艺研究与应用[J].石油机械,2010,38(10):58-60. |

| [9] | 沈伯卿,贾建贞,杨文冉,等.防喷器自动化试压系统设计与应用[J].石油矿场机械,2003,32(5):62-63. |