2. 西南石油大学

2. Southwest Petroleum University

0 引 言

经过多年基础研究,大港油田展现出良好的非常规油气勘探潜力,在沧东凹陷发现烃源岩、砂岩和白云岩富集,并见到油流。为对该区域内的官西-沈家铺地区致密油开展研究,设计了官108-8连续取芯井,计划完成孔二段全井段系统取芯,从而为“七性”关系研究和甜点区选择奠定基础。官108-8井孔二段的取芯原则为钻穿孔一段后见孔二段暗色泥岩开始连续取芯,钻穿孔二段见孔三段红色泥岩结束。设计取芯段为2 821.0~3 318.0 m(实际取芯区间为2 915.0~3 403.5 m,共488.5 m),取芯段以泥岩为主,含较多砂岩和油页岩夹层。

目前常见的钻井取芯方式包括胶体取芯(也称为密闭取芯)、随钻取芯、马达取芯及小井眼取芯等。取芯方式不同,钻井取芯设备也存在一定差异[1, 2, 3, 4]。为降低大段连续取芯钻井成本和节省生产时间,在官108-8井采用贝克休斯公司的液力提升全封闭“单趟钻三筒芯”连续取芯技术[5, 6, 7],经过24趟钻成功实现连续取芯钻进488.50 m,平均岩芯收获率达99.12%。

1 工程概况官108-8井位于河北省沧县舍女寺油田官108-8断块,井型为三开直井,完钻井深3 455 m。完钻井身结构为:φ660.4 mm钻头×23.00 m + φ508.0 mm导管×22.64 m + φ444.5 mm钻头×445.00 m+φ339.7 mm套管×443.65 m+φ311.1 mm钻头×2 823.00 m+φ244.5 mm套管×2 822.30 m+φ215.9 mm钻头×3 455.00 m+φ139.7 mm套管×3 453.84 m。地质分层由上至下分别为第四系平原组、第三系平原组、馆陶组、东营组、沙河街组和孔店组。连续取芯钻进过程中存在的技术难点主要包括[8, 9]:

(1)连续取芯井段长,取芯段地层硬且泥岩、砂岩和油页岩夹层较多,机械钻速较慢;取芯施工周期长,钻井液长时间浸泡地层容易引起坍塌掉块。

(2)为保持取芯筒稳定和控制直井井斜程度,采用的连续取芯钻具为满眼钻具组合,井眼环空间隙小,而连续取芯工作时间长,工具繁杂,且取芯钻具带有4个φ214.0 mm扶正器,卡钻风险很大。

(3)在取芯作业过程中,部分泥岩段岩芯极易破碎,井下钻具的振动很容易造成岩芯的断裂和破碎,岩芯表面剥落的碎屑沉积在岩芯爪套附近或卡在岩芯与内筒的环形空间,容易造成堵芯现象。

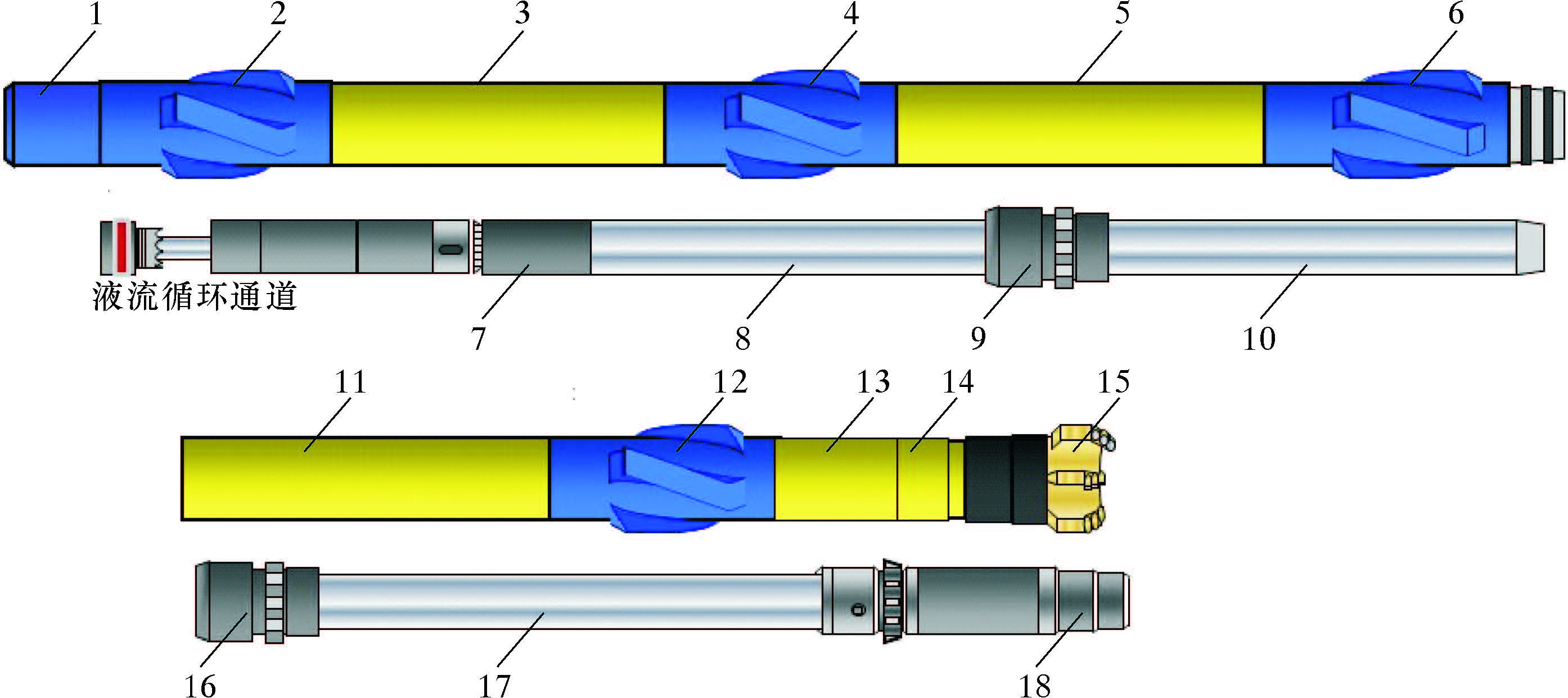

2 取芯原理液力提升全封闭取芯工具装配示意图如图 1所示,由取芯钻头、外筒和内取芯筒3部分组成,最早用于松散地层和未固结地层取芯,可提供2次(液力提升式和卡瓦式)切断岩芯的机会,从而保证岩芯采取率[3, 10, 11]。外筒钻具组合直接与取芯钻头连接,包括弹簧座、延长短节、外筒单根和外筒扶正器以及顶部短节等;内筒钻具组合由全封闭岩芯爪、内筒单根和内筒扶正器、内筒短节和液流循环分流装置等组成。为达到“一趟钻三筒芯”的钻进目的,并使内、外筒保持同心,保证岩芯顺利进入内筒,外筒和内筒均采用内、外筒单根加扶正器或短节的连接方式。

|

| 图 1 液力提升全封闭取芯工具装配示意图 Fig. 1 Assembly drawing of hydrolift coring tool 1—顶部接头;2、4、6、12—扶正器;3、5、11—外筒;7—内筒短节;8、10、17—内筒;9、16—内筒扶正器;13—延长短节;14—弹簧座;15—取芯钻头;18—全封闭岩芯爪鞋。 |

为达到液力提升的目的,需要根据液力提升原理(见图 2)完成以下步骤:①取芯钻进之前,向钻柱内投放小球1,用于阻断内筒顶端的液流循环通道,使钻井液由内筒顶端进入内、外筒之间的环状液流通道;②完成取芯进尺后,向钻柱内投放小球2,阻断现有钻井液通道,使旁通阀在液力作用下被打开,钻井液进入提升套内的液流腔;③因钻井液循环通道受阻,提升套内压力不断增大,促使弹簧被压缩下行,而提升套与内筒一块上行;④当提升套上行顶开泄流阀后,钻井液重新通过泄流阀进入内、外筒之间的环状通道;⑤因钻井液循环通道贯通,所以弹簧所受到的压缩作用减弱,弹簧上行使锁紧装置顶住提升套底端,重新锁住提升套,完成液力提升过程。

|

| 图 2 液力提升原理图 Fig. 2 Schematic of hydrolift principle 1、9-止推轴承;2、10-泄流阀;3-旁通阀;4-提升套;5-锁紧机构;6-弹簧;7-小球1;8-内取芯筒;11-小球2。 |

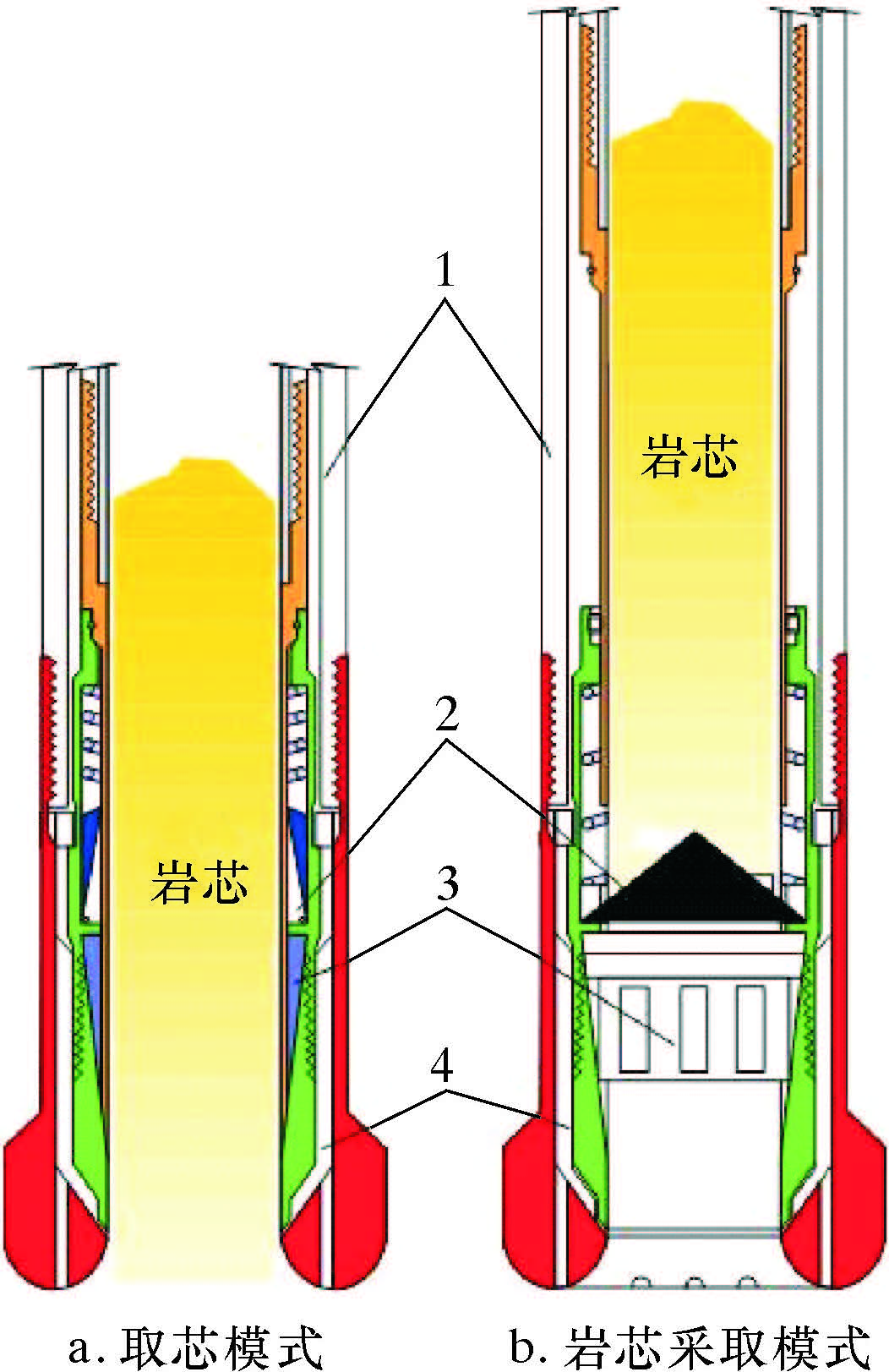

取芯工具双重割芯原理如图 3所示。在取芯钻进过程中,卡簧式岩芯爪和全封闭蛤壳均置于内筒与外筒之间。完成取芯进尺后,在液力提升作用下内筒被上提一段距离,卡簧式岩芯爪和全封闭蛤壳露出。全封闭蛤壳的后面安装有加强弹簧,使蛤壳在内筒提升后受弹簧和岩芯自重的影响可切断岩芯。对于胶结强度高、蛤壳不能将其截断的岩芯,卡簧式岩芯爪将起到二次割芯的作用。取芯工具优点:①蛤壳用1个加强弹簧完全关闭密封内筒,使岩芯不丢失;②卡簧式岩芯爪可对蛤壳全封闭提供支撑;③采用铝合金内筒(φ120.0 mm),具有抗高温、高强度和易切割的特点,可以很好地储存和保护岩芯;④内管顶端的分流装置包括1个分流接头和压力释放塞,可允许任意流量钻井液通过取芯筒循环,确保取芯开始前清洗井眼和内筒。

|

| 图 3 双重割芯原理图 Fig. 3 Schematic of dual core cutting mechanism 1-外取芯筒;2-蛤壳;3-卡簧式岩芯爪;4-取芯钻头。 |

为保障取芯筒稳定和控制直井井斜,减少作业过程中的内筒振动,并降低岩芯破裂和堵芯风险,采用满眼钻具组合。在取芯外筒上设计有4个φ214.0 mm扶正器,并在每根内筒上都加1个扶正器,保持内、外取芯筒同心。完整的钻具组合为:φ215.9 mm PDC取芯钻头+φ172.0 mm变径短节+φ172.0 mm变扣接头+φ214.0 mm稳定器+φ172.0 mm外筒1根+φ214.0 mm稳定器+φ172.0 mm外筒1根+φ214.0 mm稳定器+ φ172.0 mm外筒1根+ φ214.0 mm稳定器+φ172.0 mm顶部接头+ φ172.0 mm防喷接头+φ172.0 mm钻井液分流接头+4A11/410接头+φ158.0 mm钻铤9根+φ127.0 mm加重钻杆15根+φ127.0 mm钻杆若干。

配井口装置时,取芯筒先配外筒,按取芯筒顺序使用气动绞车吊至鼠洞,再用游车上提下放至井口,使用φ177.8 mm钻铤卡瓦配合安全卡瓦在井口将外筒固定,外筒螺纹先用链钳上满,再用B型大钳上紧。再配内筒,用专用卡盘坐于外筒内螺纹端面上,用大管钳上紧,最下面一根内筒连接岩芯爪部件。内、外筒配好后上提取芯筒出井口,校核钻头与岩芯爪间隙,要求控制在25.4 mm,如间隙过大或者过小,就从悬挂轴承上部调整垫片厚度。调整好间隙后用PDC专用上扣卡盘接钻头。

3.2 取芯钻井工艺流程(1)下钻。第1次下取芯钻具时,钻具必须通井;下钻时,每15柱接顶驱顶通灌满钻井液;下钻进入裸眼段时要控制下放速度,遇阻可开顶驱冲划;若多次遇阻,需起出取芯筒换常规钻具通井。

(2)循环。下钻到底先调整好方入,然后接顶驱开泵循环至少1个迟到时间;循环时可开顶驱上下活动钻具(活动钻具时,钻头距离井底3 m以上)。

(3)探井底投球。原则是先探底,再投球。探底时不开顶驱,开泵下放,探到井底后上提钻具1 m,以20 r/min的转速循环冲洗井底30 min以上;循环好后,卸顶驱以投入小球1,然后接立柱开泵循环,并保持顶驱转速20 r/min活动钻具;循环期间,密切观察泵压变化,小球1到位后泵压将上升1~2 MPa;待泵压上升后,停顶驱,缓慢下放探底;在距井底大于1 m距离处测上提下放摩阻和不同转速下的扭矩,并分别记录上提、下放时的悬重。

(4)引芯。测量结束后,调整顶驱转速至40 r/min,缓慢下放探底开始引芯。下放过程中再次校正指重表,探到井底后,做好标记;以20 kN的钻压引芯,引芯过程中密切关注扭矩变化。

(5)取芯钻进。引芯完后可适当加大钻压、顶驱转速和排量。钻进时注意钻时和扭矩变化,若钻时均匀,则维持顶驱转速和钻压不变;若钻时变慢,可适当增大钻压和转速(泥岩段钻速慢时钻压不宜太大,以防钻头水眼堵塞)。加压时要均匀送钻,防止因震动太大而使岩芯破碎造成堵芯。如果钻时突然变慢,而扭矩恒定,且加大钻压指重表既不回压,也无进尺,则判断为堵芯,应立即投小球2割断岩芯。

(6)投球割芯。钻至预计井深停止送钻1 min,不上提钻具、停泵卸顶驱投小球2;继续开泵,观察泵压变化,预计球到位泵压上升1~2 MPa。小球2泵送到位后上提钻具,停泵;第1次上提在原悬重基础上多提200 kN,压住刹把观察悬重变化,如果恢复至原悬重,则表明岩芯已经割断;如果悬重未恢复,则第2次上提钻具,再多提200 kN;如果仍未能割断岩芯,则下放钻具,开泵5 min后重复上述操作,直到岩芯割断为止。

(7)起钻。割芯后起钻时要求使用I挡低速,刹把操作平稳,严禁使用液压大钳撞击钻杆,防止岩芯掉落。裸眼段需密切注意上提拉力,如果附加拉力过大应立即下放钻具,接顶驱开泵,并上下活动钻具;若仍不能起出,可开顶驱并以20 r/min的转速倒划眼起钻。起钻完后盖好井口防止落物。

(8)出芯。先卸开顶部接头,上提内筒,拆开内筒扶正器的连接套子露出岩芯,使用专用工具将岩芯切断;使用游车和气动小绞车配合将内筒吊起慢慢下放到已经放在坡道上的岩芯架上;用吊车将岩芯架吊至准备好的备用套管边将岩芯捅出;清洗岩芯,量长度。

(9)通井。每下入取芯筒3次后需要下入常规钻具进行通井,通井钻具组合为:φ215.9 mm牙轮钻头+430/410接头+411/410浮阀+φ 214.0 mm稳定器+φ158.0 mm钻铤1根+φ214.0 mm稳定器+φ158.0 mm钻铤1根+φ214.0 mm稳定器+φ158.0 mm钻铤1根+φ158.0 mm钻铤9根+φ127.0 mm加重钻杆15根+φ127.0 mm钻杆若干。

4 现场应用情况官108-8井取芯钻井数据如表 1所示。

| 筒次 | 起始井深/m | 进尺/m | 芯长/m | 收获率/% | 取芯方式 | 筒次 | 起始井深/m | 进尺/m | 芯长/m | 收获率/% | 取芯方式 | |

| 1 | 2 915.00 | 4.32 | 4.32 | 100.00 | 液压 | 13 | 3 183.59 | 5.71 | 5.71 | 100.00 | 常规 | |

| 2 | 2 919.32 | 23.15 | 23.15 | 100.00 | 液压 | 14 | 3 189.30 | 27.17 | 24.05 | 88.52 | 常规 | |

| 3 | 2 942.47 | 27.00 | 27.00 | 100.00 | 液压 | 15 | 3 216.47 | 10.55 | 11.28 | 106.92 | 常规 | |

| 4 | 2 969.47 | 25.83 | 25.83 | 100.00 | 液压 | 16 | 3 227.02 | 27.34 | 27.34 | 100.00 | 液压 | |

| 5 | 2 995.30 | 27.67 | 27.67 | 100.00 | 液压 | 17 | 3 254.36 | 26.32 | 26.32 | 100.00 | 液压 | |

| 6 | 3 022.97 | 26.72 | 26.55 | 99.36 | 液压 | 18 | 3 280.68 | 22.41 | 22.41 | 100.00 | 液压 | |

| 7 | 3 049.69 | 27.01 | 27.01 | 100.00 | 液压 | 19 | 3 303.09 | 15.11 | 15.11 | 100.00 | 液压 | |

| 8 | 3 076.70 | 27.24 | 27.24 | 100.00 | 液压 | 20 | 3 318.20 | 8.20 | 8.14 | 99.27 | 液压 | |

| 9 | 3 103.94 | 27.09 | 27.09 | 100.00 | 液压 | 21 | 3 326.40 | 27.10 | 23.65 | 87.27 | 液压 | |

| 10 | 3 131.03 | 27.22 | 27.00 | 99.19 | 液压 | 22 | 3 353.50 | 8.00 | 9.90 | 123.75 | 液压 | |

| 11 | 3 158.25 | 22.12 | 22.34 | 100.99 | 液压 | 23 | 3 361.50 | 27.46 | 27.46 | 100.00 | 液压 | |

| 12 | 3 180.37 | 3.22 | 3.10 | 96.27 | 液压 | 24 | 3 388.96 | 14.54 | 14.54 | 100.00 | 液压 | |

| 注:第1、2、12、13趟钻均因为钻时慢而起钻,并未堵芯;第15、19、20、22和24趟钻因堵芯无进尺而起钻;第14和21趟钻发生丢芯现象。 | ||||||||||||

该井在2 915.0~3 403.5 m井段内共取芯钻进24趟,分别使用了3种不同型号的钻头和2种不同结构的取芯工具,总进尺为488.50 m,岩芯总长484.21 m,平均岩芯收获率为99.12%,平均单趟取芯长度约20.40 m,比单趟钻单筒芯节省了大量的辅助钻进时间。

该井在取芯过程中共发生5次堵芯、2次丢芯和4次疑似堵芯情况。第14趟取芯钻进中发生丢芯的原因是,使用常规工具割芯时直接上提钻具割芯,岩芯爪位置处岩芯破碎,岩芯爪没有抓牢岩芯导致丢芯;第21趟取芯钻进中出现丢芯的原因是,液压全封闭工具在投球割芯时出现故障,致使内筒没被上提,岩芯爪没有保住岩芯导致丢芯。出现丢芯现象后,先后2次下入取芯筒套取岩芯都获得成功,但捞获的岩芯破碎严重,对取芯质量造成一定影响。

堵芯是因为硬脆性泥岩岩芯在钻进过程中被长时间浸泡,岩芯表面吸水后发生剥落下沉或破碎。剥落物的不规律堆积堵死了岩芯与内筒间的间隙,进而阻止了取芯钻进时新岩芯继续进入内筒。

5 结论与建议(1)采用“单趟钻三筒芯”连续取芯钻井工艺实现官108-8井共488.50 m的连续取芯钻井进尺,平均岩芯收获率达99.12%,平均单趟取芯进尺达20.35 m,节省了大量的辅助钻进时间。

(2)连续取芯钻具组合设计有4个足尺寸的稳定器,但该钻具组合只适用于直井取芯,斜井取芯作业时卡钻风险很大。

(3)取芯钻进过程中,钻时变慢时要仔细观察扭矩和微钻时的变化情况,不要急于判断堵芯而割芯起钻。

(4)在坚硬破碎地层取芯时,岩芯破碎容易造成堵芯,在取芯钻进钻时极慢时难以判断是否堵芯,从而造成更加严重的堵芯和丢芯,降低了岩芯收获率和取芯质量。

(5)每次出芯后必须对取芯工具和取芯钻头等仔细检查测量,将液压提升工具清洗干净,发现损坏应立即更换,防止因工具失效而造成丢芯。

| [1] | 许俊良,宋淑玲,成伟.国外钻井取芯新技术(一)[J].石油机械,2000,28(9):53-56. |

| [2] | 许俊良,宋淑玲,成伟.国外钻井取芯新技术(二)[J].石油机械,2000,28(10):53-57. |

| [3] | 杨玉坤,成伟.国外松软地层取芯技术浅谈[J].石油机械,2002,30(10):65-67. |

| [4] | 王建宁,艾中华,刘畅,等.俄罗斯远东亚极地海域钻井取心技术[J].石油钻采工艺,2015,37(2):35-38. |

| [5] | 李虎成,王小勇,段泽辉,等.单趟钻三筒取芯技术在涠洲11-1N油田的应用[J].石油科技论坛,2010(5):45-47. |

| [6] | 路峰.连续密闭取芯技术在牛页1井的应用[J].石油钻采工艺,2013,35(3):108-110. |

| [7] | 石崇东,高龙,宁金生,等.镇钾1井长井段连续取芯钻井工艺[J].石油钻采工艺,2012,34(5):111-114. |

| [8] | 张荆州,黄晓川,董仕明,等.元坝地区超深井钻井取芯难点及对策[J].钻采工艺,2013,36(1):116-117. |

| [9] | 王长在,王禹,黄达全,等.BH-ERD钻井液在官108-8连续取芯井的应用[J].钻井液与完井液,2014,31(6):86-88. |

| [10] | Gehad M H,Salem A M,Shedid S A,et al.Innovat-ive and cost-effective coring technique extended coringfor long intervals of multiple zones with world record-case history from the UAE[R].SPE 171852-MS,2014. |

| [11] | Guarisco P,Meyer J,Mathur R,et al.Maximizingcore recovery in lower tertiary through drilling optimization service and intelligent core bit design[R].SPE/IADC 140070,2011. |