2. 胜利石油工程有限公司钻井工艺研究院

2. Drilling Technology Research Institute, Shengli Petroleum Engineering Ltd., SINOPEC

0 引 言

大位移井是开发海上油气资源的主要技术手段,近年来其数量不断增加。在大位移井钻井过程中,上部造斜段钻完后下入技术套管封固上部地层,下部设计的大斜度裸眼段较长,起下钻次数多,旋转时间长,再加上上部定向造斜井段井眼曲率较大处接触力较大,极易引起上部技术套管的严重磨损[1]。套管磨损类型主要有磨粒磨损、粘附磨损、犁沟磨损、疲劳磨损、腐蚀磨损和冲击磨损等多种形式[2, 3]。影响套管磨损量的因素有很多,其中井眼轨道设计狗腿度、钻杆与套管接触力的大小、底部钻具组合、钻井液性能、套管钢级、机械钻速和转盘转速影响最大。通过研究分析以上参数对套管磨损的影响规律,既可以指导钻井前的方案设计,又可以在钻井施工过程中对钻进参数的优选提供指导。

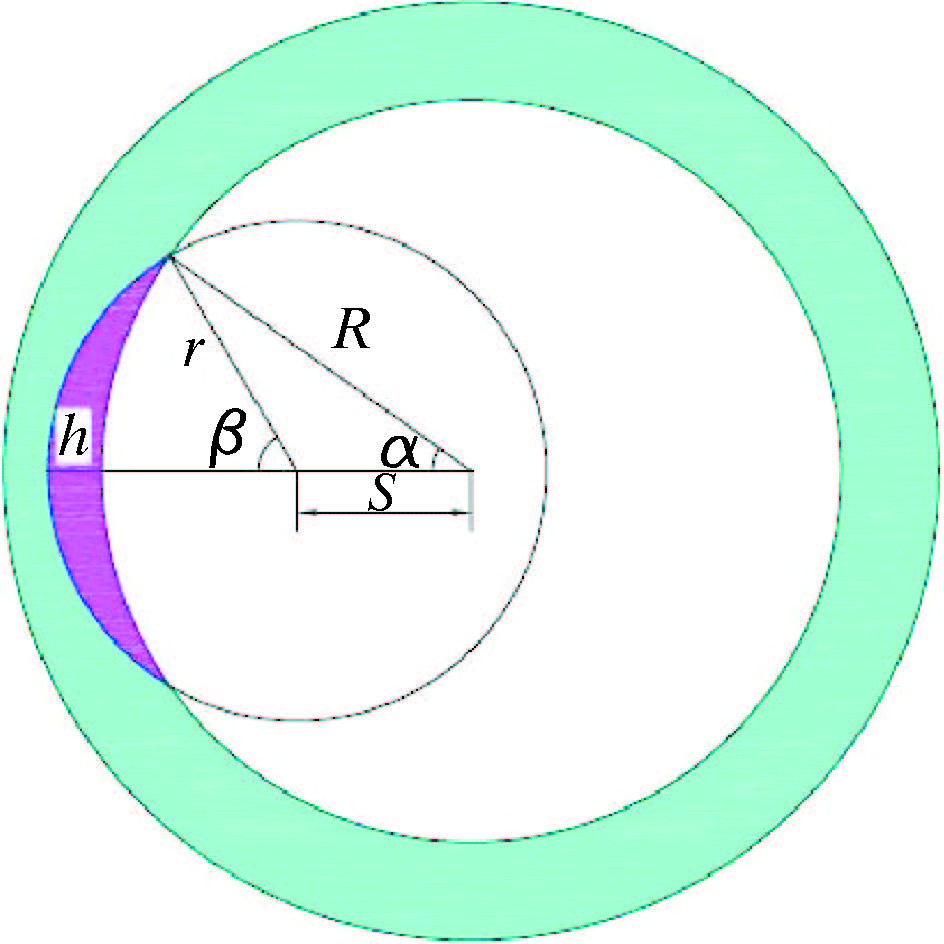

1 套管磨损预测模型 1.1 套管磨损几何描述以钻柱与套管作用的一个截面作为研究对象,建立如图 1所示的坐标系。假定套管与钻柱接触磨损截面为月牙形[4, 5, 6, 7, 8],可以将套管磨损截面看成是2个圆相交所形成的公共部分,即红色月牙形部分,内层最小圆为钻杆接箍的外圆,中间圆为套管的内壁圆,最大圆为套管的外圆。

|

| 图 1 月牙形磨损深度计算模型 Fig. 1 Calculation model for crescent-type wear depth |

由图 1中几何关系可得:

式中,Vw为套管磨损体积;R为套管原始内径;r为钻杆接头外径;S为套管中心与钻杆中心之间的距离;α、β如图 1所示;h为套管磨损最深处壁厚,h=S-R+r。

1.2 套管磨损体积计算模型从现场回收的磨损套管和室内试验结果来看,大部分套管磨损由钻杆接头的旋转造成,起下钻过程中钻杆对套管的磨损较小;接头与套管接触压力和滑移距离越大,套管的磨损量越大;套管材料硬度越大,越不容易磨损,钻井液含砂量对磨损量的影响不大;钻井液体系与润滑性能对套管磨损影响较大。采用 White & Dawson[9]的“磨损效率”模型,该模型认为在套管与钻杆接触应力(正应力)作用下二者发生相对滑动,从而使套管磨损,磨损后产生截面为月牙状的沟槽,钻杆与套管间摩擦力在钻杆旋转过程中所做的摩擦功W为:

式中,f为摩擦因数;FN为钻杆接头表面和套管内表面间的接触力,N;Lh为滑移距离,m。

磨损套管所消耗的能量为:

式中,U为摩擦功转化的能量,J;V为磨损掉的套管体积,m3;H为布氏硬度。

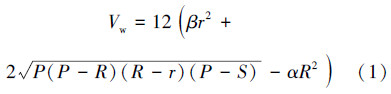

磨损效率E为:

进而得到套管磨损体积为:

E/H的值可参见文献[10]。

在磨损效率模型中,计算套管内壁某一点的磨损程度时,滑移距离Lh为:

式中,Dtj为钻杆接箍的外径,m;n为钻杆转速,r/min;v为机械钻速,m/h;MD为钻进井段的长度,m。

1.3 套管与钻柱间接触力的计算导致套管磨损的主要原因是钻杆与套管之间存在接触力,钻柱与井壁之间的接触力与井眼的井斜角、方位角、井眼曲率以及钻杆本身的质量有关,考虑到大位移井井眼曲率较小,可以忽略钻柱刚度对接触力的影响。对于处于空间井眼内的钻柱微元段,其长度为ds,上、下2个端点的井斜和方位分别为(αi,φi)和(αi-1,φi-1),上、下2个端点的轴向力分别为Fi和Fi-1,钻柱微元段单位长度上的重力为We,将微元段上的力分别向井斜铅垂面和空间斜平面投影,由此计算井斜平面内管柱与井壁的接触力FG和空间斜平面内管柱与井壁的接触力Fφ:

通过矢量合成,就可以求出式(2)中管柱与井壁之间的接触力FN:

(1)输入井身结构参数、井眼轨道参数、钻井液性能参数、底部钻具组合参数和钻进工程参数等。

(2)根据机械钻速、转盘转速、钻进进尺和接头外径由式(6)计算滑移距离。

(3)根据底部钻具组合参数、井眼轨道参数和钻井液性能参数等计算侧向力。

(4)由钻井液类型确定E/H值,联合式(1)和(5)计算套管磨损最深处壁厚,同时计算套管剩余壁厚和套管磨损百分比。

2 套管磨损预测分析 2.1 某大位移井基本概况某大位移井(ERD-X井)设计井深6 758 m,水平位移5 275 m。采用四开井身结构:φ508.0 mm×498 m+φ339.7 mm×1 860 m+φ244.5 mm×5 530 m+φ177.8 mm×6 753 m。由于二开定向造斜完后下入φ339.7 mm套管进入稳斜段,三开稳斜段设计裸眼井段长3 670 m,所以以φ339.7 mm套管为研究对象。设计φ339.7 mm套管钢级为N80,线质量101.69 kg/m,外径339.7 mm,内径315.3 mm,壁厚12.2 mm[11]。三开设计钻井液为油基钻井液,钻井液密度范围为1.20~1.25 g/cm3。可选择的钻杆有φ127.0、φ139.7和φ149.2 mm。

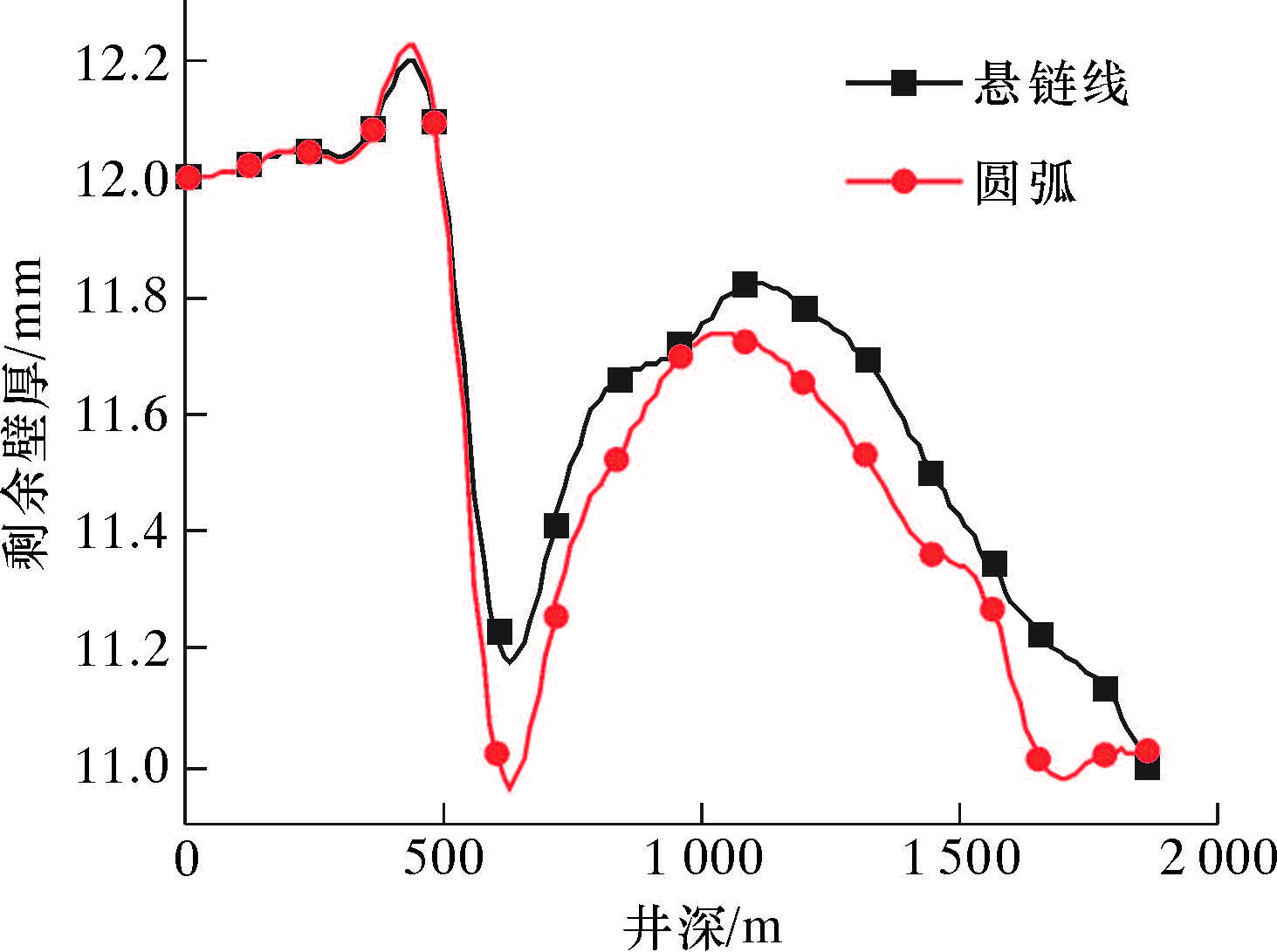

2.2 井眼狗腿度对套管磨损的影响主要讨论上部造斜段井眼的狗腿度对套管磨损的影响。在其他计算参数一定的条件下,对比分析不同井眼狗腿度对套管磨损影响的规律。悬链线轨道采用每30 m狗腿度为1.50°+ 1.75°+2.00°,圆弧轨道采用每30 m狗腿度为2.00°,如图 2所示。

|

| 图 2 井眼狗腿度对套管磨损的影响 Fig. 2 The effect of dogleg angle on casing wear |

由图 2可以看出,平均狗腿度小的悬链线轨道对套管的磨损比平均狗腿度大的圆弧轨道严重。

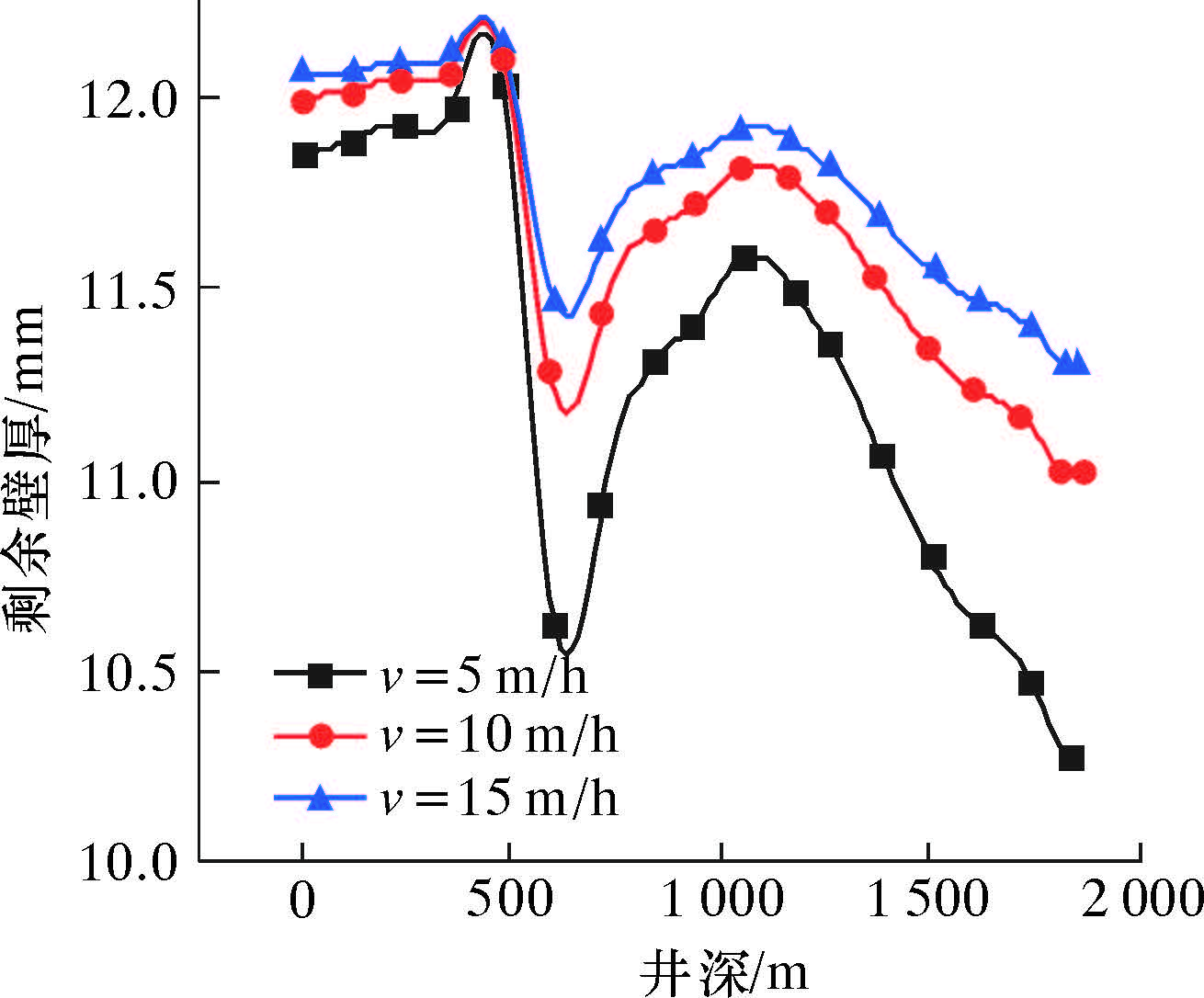

2.3 机械钻速、顶驱转速对套管磨损的影响 2.3.1 机械钻速在井眼轨道类型、底部钻具组合、钻井液性能参数和顶驱转速一定的情况下,分别计算机械钻速v为5、10、15和20 m/h时套管的磨损情况,结果如图 3所示。从图可以看出,套管磨损量随着机械钻速的增大而减小。因此,在现场施工中,在满足井眼清洁和井下安全等情况下,应尽量提高机械钻速以满足套管防磨要求。

|

| 图 3 机械钻速对套管磨损的影响 Fig. 3 The effect of ROP on casing wear |

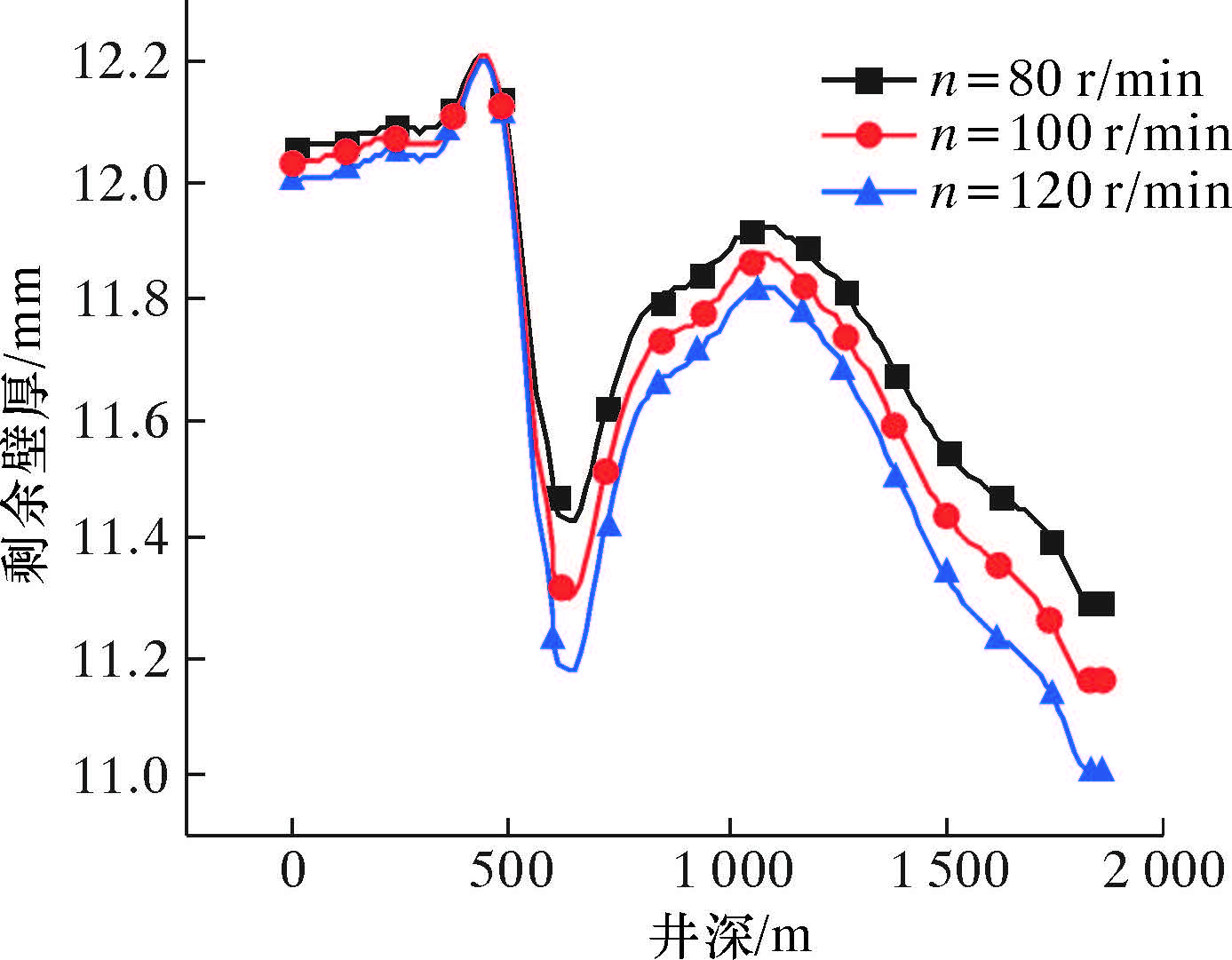

在井眼轨道类型、底部钻具组合和钻井液性能参数一定且机械转速为10 m/h的情况下,分别计算顶驱转速n为80、100和120 r/min时的套管磨损情况,结果如图 4所示。

|

| 图 4 顶驱转速对套管磨损的影响 Fig. 4 The effect of top drive speed on casing wear |

由图 4可以看出,套管磨损量随顶驱转速的增大而增大。因此,在现场施工中要合理选择顶驱转速。

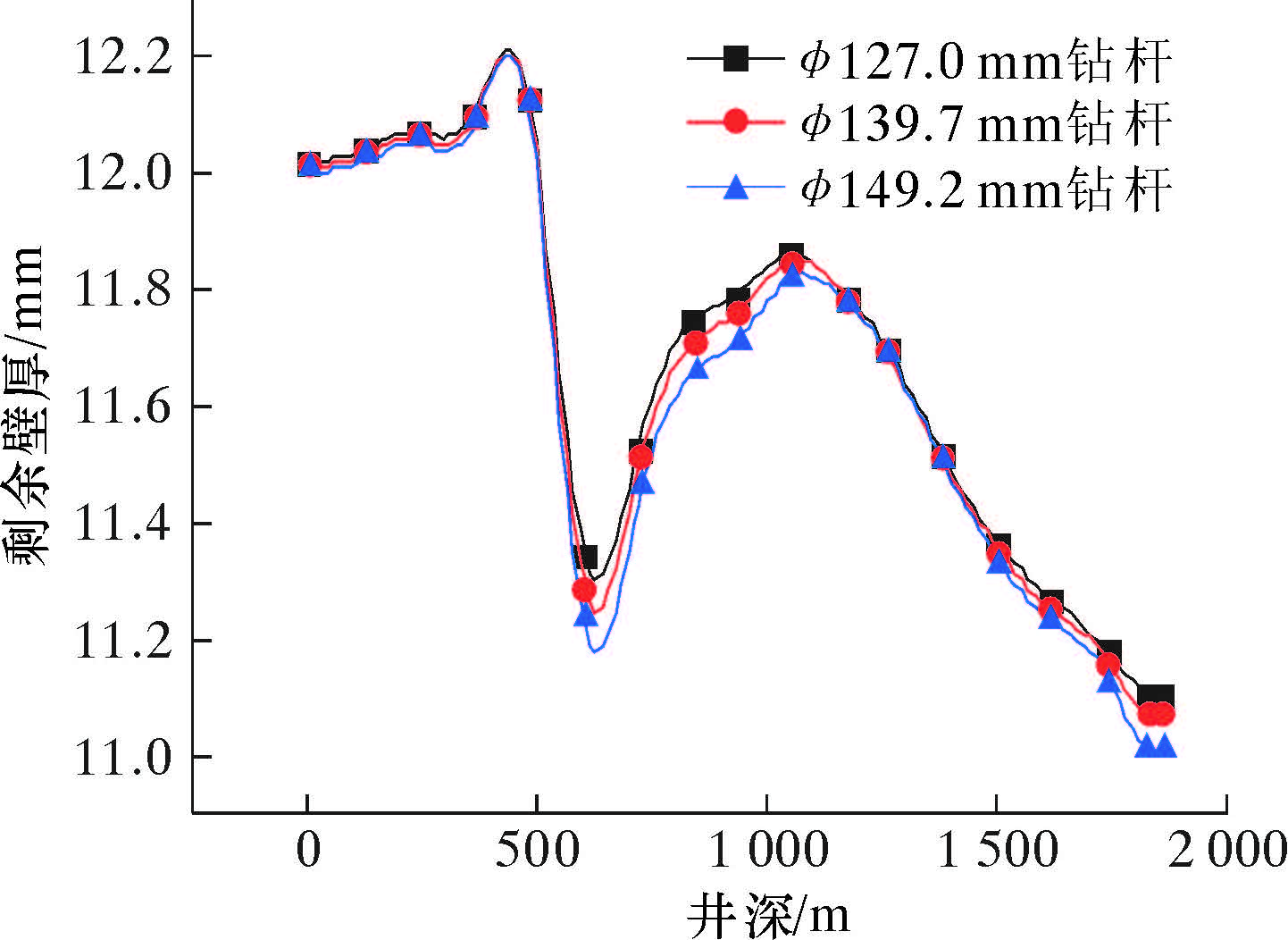

2.4 底部钻具组合对套管磨损的影响分析由于井眼尺寸一定时,所选用的钻头、导向工具和随钻测量工具外径相对固定,另外套管的磨损主要是钻杆和套管内壁相互作用导致,所以这里所考虑的底部钻具组合对套管磨损的影响主要是指钻杆对套管磨损的影响。所选钻杆外径分别为127.0、139.7和149.2 mm,钢级都为G105,接头外径均为177.8 mm,机械钻速为10 m/h,顶驱转速为120 r/min,分析这3种钻杆对套管磨损的影响,结果如图 5所示。由图可以看出,钻杆尺寸越大,与套管接触面积越大,套管磨损越严重。

|

| 图 5 钻杆尺寸对套管磨损的影响 Fig. 5 The effect of drill pipe size on casing wear |

不同钢级的套管磨损速度也不同。对于K55、N80和P110套管,P110磨损最快,N80次之,K55最慢。这说明磨损程度与硬度成反比[10,12~13]。这是因为相似材料之间的磨损比不同材料之间的磨损快,而P110套管与钻杆接头的材料类似。

2.6 钻井液性能对套管磨损的影响 2.6.1 钻井液类型钻井液类型主要影响套管内摩擦因数[14],油基钻井液摩擦因数为0.17,盐水钻井液摩擦因数为0.41。选取以上2种典型的钻井液体系进行分析。当其他条件一定时,摩擦因数减小,套管磨损也减小[13]。

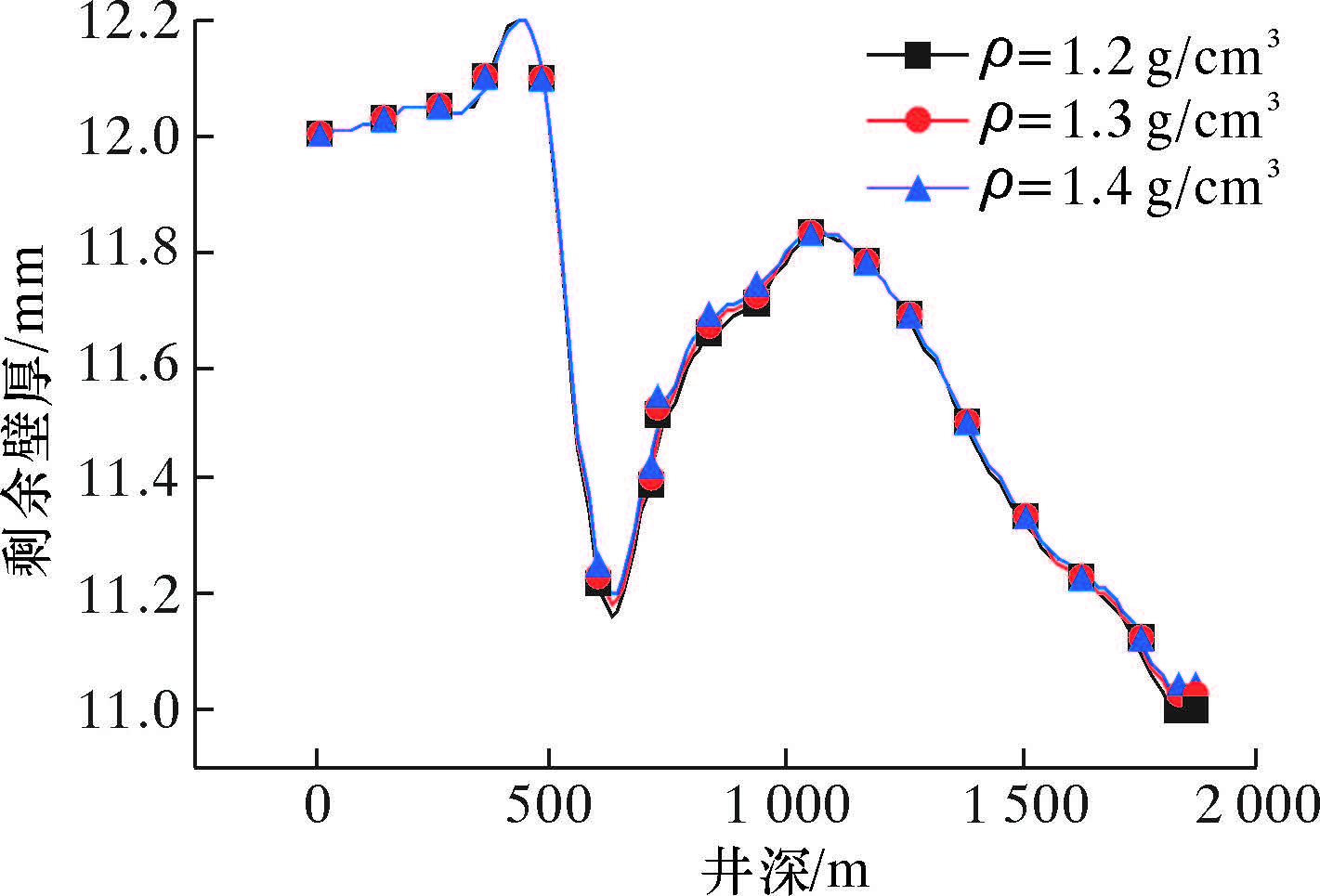

2.6.2 钻井液密度钻井液密度对套管磨损的影响如图 6所示。钻井液密度ρ对钻柱在钻井液中的浮力影响较大,从而影响钻柱与套管内壁的接触力。

|

| 图 6 钻井液密度对套管磨损的影响 Fig. 6 The effect of drilling fluid density on casing wear |

从图 6可以看出,钻井液密度越大套管磨损越小,但是钻井液密度改变时套管磨损量的变化很小。

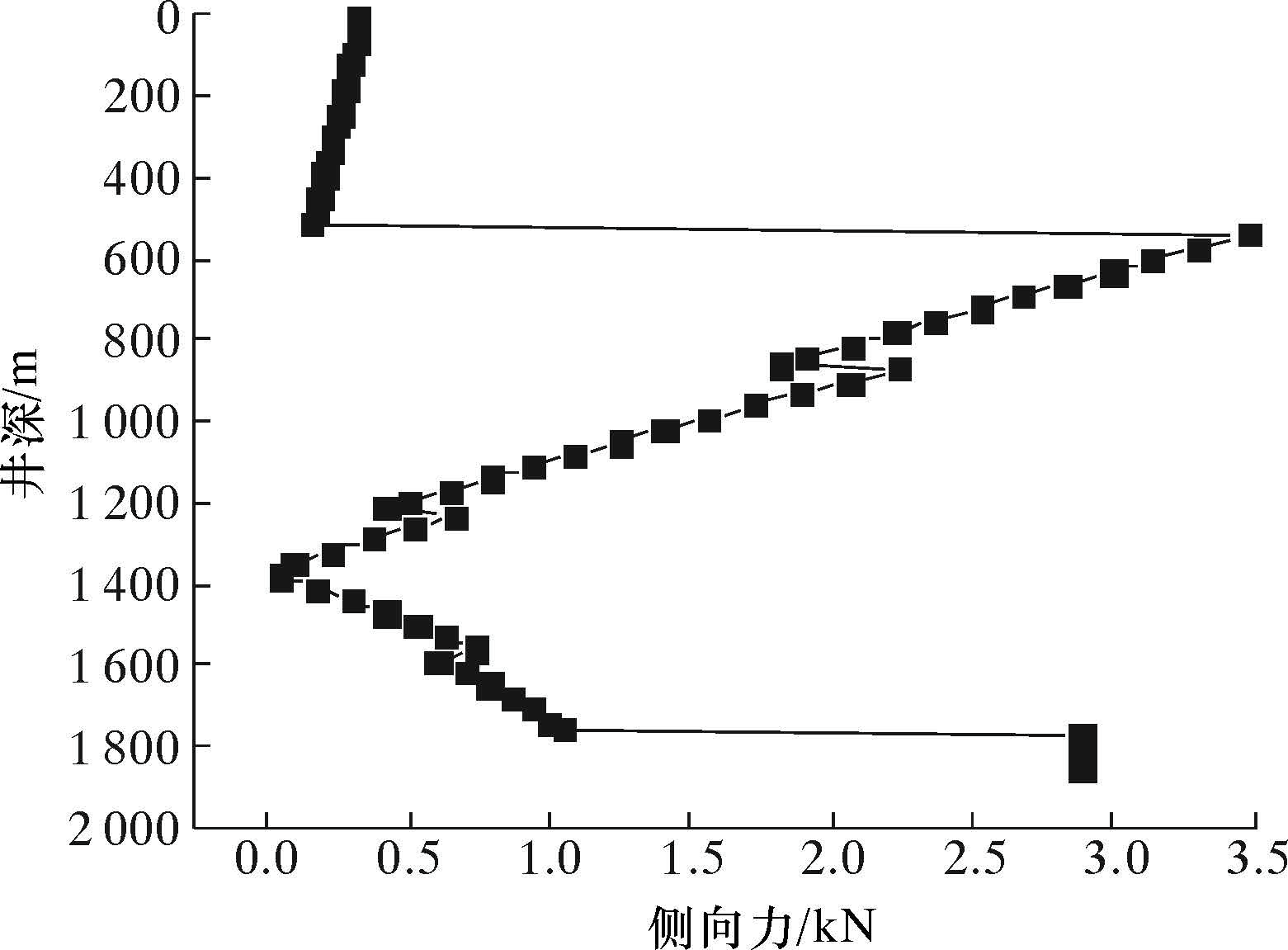

2.7 发生套管磨损的井段分析结合井眼轨道设计数据和图 7可知,在井深560~600 m的造斜段和1 860 m左右的套管鞋附近套管磨损较严重,因此要在这2处附近增加减磨措施。

|

| 图 7 钻柱侧向力示意图 Fig. 7 Schematic of drill string lateral force |

综合前面分析可知,影响套管磨损的主要因素包括:井眼轨道类型及狗腿度、套管和钻杆的材料性质及钻井液性能、钻杆接头表面和套管内表面之间的接触力,以及相对运动的累计路程、相对运动的时间等,可采取以下防磨措施。

(1)在满足造斜要求的情况下,井眼轨道设计时应尽量减小狗腿度,这样可减小钻杆与套管接触力,从而减轻套管磨损。

(2)可通过增加套管壁厚和适当提高套管钢级来增强套管的耐磨损性能。

(3)在满足工程安全的情况下,适当提高机械钻速,同时控制转盘转速。

(4)建议使用油基钻井液,同时配合使用润滑剂,使油基钻井液具有良好的润滑性能。

(5)选择钻杆尺寸时,在兼顾钻柱强度要求、摩阻扭矩要求和水力参数设计要求等条件下,优选小尺寸钻杆。

(6)使用高效抗磨减阻剂。它可通过有机负离子吸附在套管及钻杆表面,形成保护膜起到抗磨减阻作用。

(7)使用非旋转防磨接头、钻杆橡胶护箍、整体式非旋转保护接头和FM系列套管防磨接头等防磨工具,并且在钻头侧向力大的井段适当增加工具数量。

4 结论及建议(1)建立的大位移井套管磨损预测模型能定量分析井眼狗腿度、机械钻速、顶驱转速、底部钻具组合尺寸、套管钢级和钻井液性能对套管磨损的影响规律;结合钻柱与套管间接触力计算,可以分析发生磨损的重点井段及磨损量,为钻前施工方案的制定和钻进过程中防磨措施的制定提供理论指导。

(2)利用套管磨损预测方法,可较准确地预测套管磨损厚度,为剩余套管强度分析打下基础。

(3)套管的防磨措施要针对磨损机理制订,要从减小钻柱与套管接触力、减小摩擦因数、减小滑移路程和套管材料等方面进行合理选择。

(4)套管磨损往往是多种磨损形式综合作用的结果,磨损会降低套管强度,机理较复杂,尤其是磨损系数的大小受很多因素影响,因此应对套管磨损机理、防磨措施和剩余强度等方面进行深入研究。

| [1] | 唐世忠,李娟,张晓峰,等.大位移井套管磨损量分析模型[J].钻采工艺,2008,31(6):17-19,23. |

| [2] | 蒋祖军,郭新江,王希勇.天然气深井超深井钻井技术[M].北京:中国石化出版社,2011:258-265. |

| [3] | 董小钧,杨作峰,何文涛.套管磨损研究进展[J].石油矿场机械,2008,37(4):32-36. |

| [4] | 刘书杰,谢仁军,刘小龙.大位移井套管磨损预测模型研究及其应用[J].石油钻采工艺,2010,32(6):11-15. |

| [5] | 陈江华,吴惠梅,李忠慧,等.超深定向井钻井中钻井参数对套管磨损量的影响[J].石油钻采工艺,2014,36(5):10-12. |

| [6] | 覃成锦,高德利,唐海雄,等.南海流花超大位移井套管磨损预测方法[J].石油钻采工艺,2006,28(3):1-3. |

| [7] | 王刚庆,刘旭辉,王小增,等.月牙形和偏心圆筒形内壁磨损套管应力分析[J].石油机械,2013,41(4):35-39. |

| [8] | 范文同,郑新华,刘永林,等.固井质量评价仪Isolation Scanner在塔里木油田套管检测方面的应用[J].石油天然气学报,2014,36(2):87-91. |

| [9] | White J P,Dawson R.Casing wear:Laboratory measurements and field prediction[R].SPE14325,1987. |

| [10] | 赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005:233-235. |

| [11] | 钻井手册(甲方)编写组.钻井手册(甲方)上册[M].北京:石油工业出版社,1990:328-330. |

| [12] | 余磊,樊建春,张来斌,等.深井、超深井套管磨损机理及预测技术研究[J].润滑与密封,2004(5):87-90. |

| [13] | 张明友,窦益华.影响套管磨损的因素、磨损预测及剩余强度分析[J].中国西部科技,2007(9):27-28. |

| [14] | 董星亮,曹式敬,唐海雄,等.海洋钻井手册[M].北京:石油工业出版社,2011:587. |