2. 中国石油集团钻井工程技术研究院北京石油机械厂

2. Beijing Petroleum Machinery Company, CNPC Drilling Research Institute

0 引 言

连续循环钻井技术能够在接单根(或立根)和起下钻期间保持钻井液的连续循环,从而在整个钻进期间实现稳定的当量循环密度和不间断的钻屑排出,全面改善井眼条件和钻井安全,可以最大限度地保证井壁不发生垮塌,避免卡钻,减少了钻井事故,提高了复杂地层钻井作业成功率。该技术特别适合窄钻井液密度窗口条件下的安全钻井,此外,在大位移井、水平井、高压/高温井和欠平衡井等复杂井段中可以提高机械钻速[1, 2, 3, 4, 5, 6, 7, 8, 9, 10]。1995年L.J.Ayling提出了连续循环钻井(CCD)的概念,2000年第1套连续循环钻井系统样机开始研制,并于2003年在美国Oklahoma州的一台陆地钻机上进行了现场测试,改进后于2005年成功实现了商业化应用[4, 5, 6, 7]。中国石油集团钻井工程技术研究院从2006年开始连续循环钻井系统的前期研究工作,并于2008年立为国家科技重大专项的一个重要研究专题,2012年完成试验样机研制,经多次试验及改进,目前该装置已达到设计指标。笔者就连续循环钻井系统主机的关键部件——动力钳的结构设计给出一些见解,旨在为连续循环钻井装备的研究提供参考。

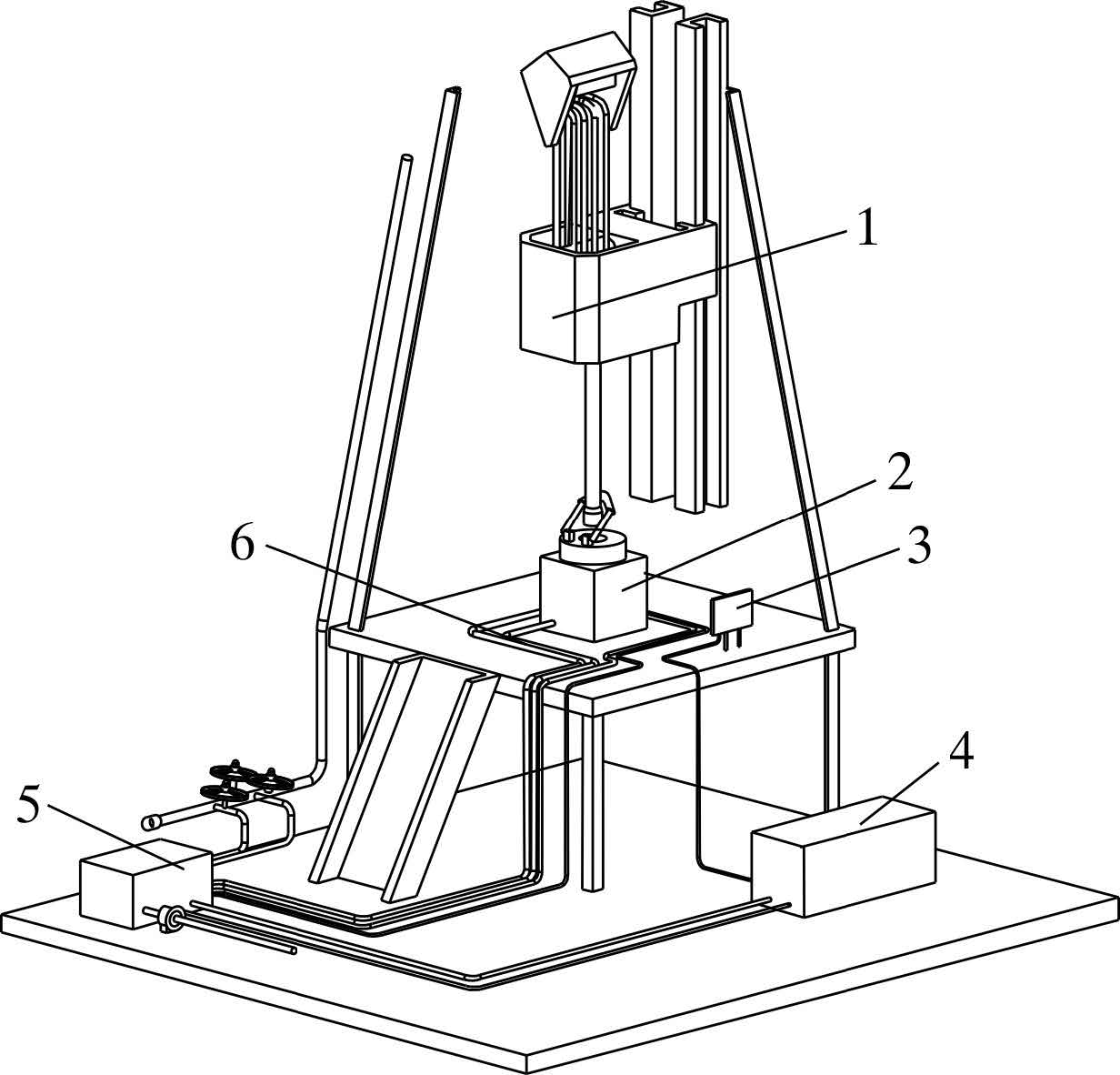

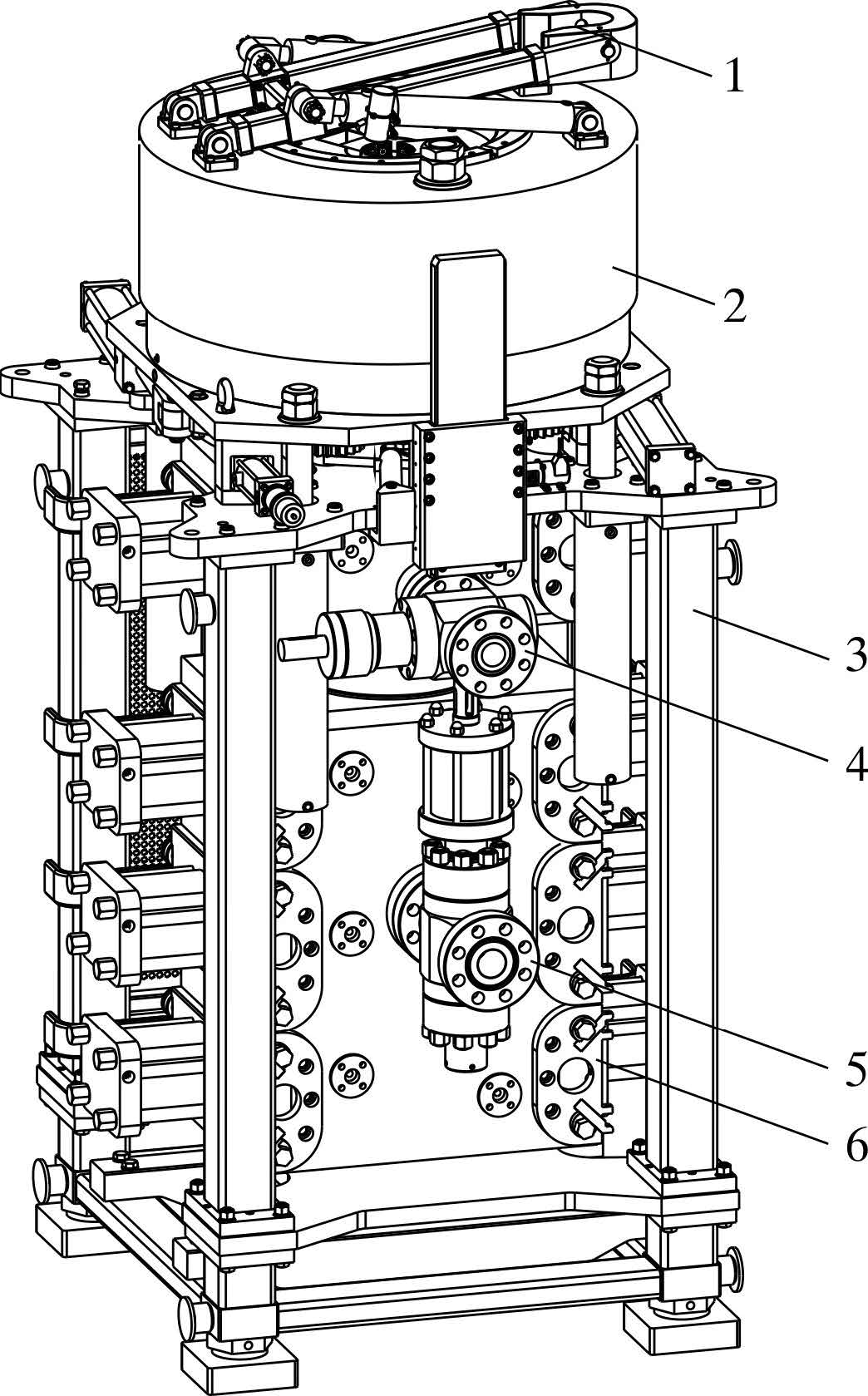

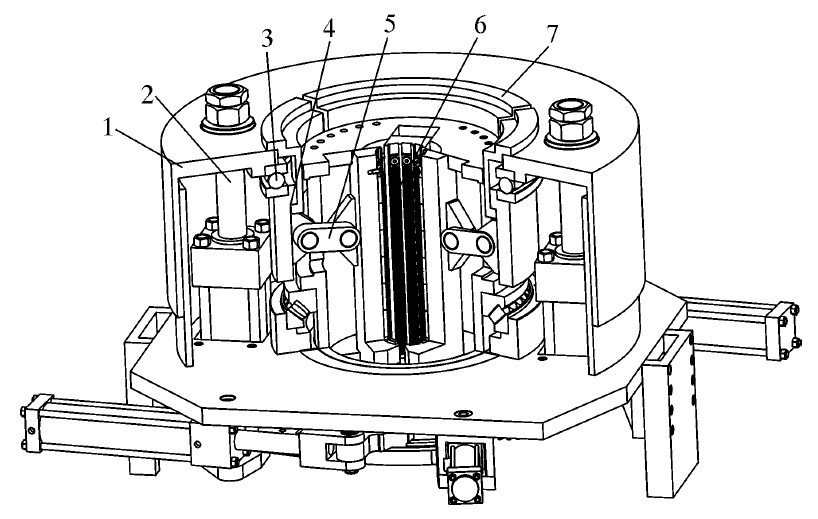

1 连续循环钻井系统连续循环钻井系统结构如图 1所示,由顶驱、连续循环钻井系统主机、控制房、液压站、分流控制装置和专用动力卡瓦等部件组成。连续循环钻井系统主机(见图 2)是实现连续循环钻井作业的核心装置,由支架总成、钻杆导引机构、动力钳、腔体总成、上旁通阀和下旁通阀等组成。支架总成用于支撑腔体总成及动力钳等部件。钻杆导引机构用于引导钻杆与连续循环钻井系统的主轴心对中。腔体总成结构为一四闸板防喷器组,主要由上半封闸板、全封闸板、背钳和下半封闸板组成,通过闸板开合可形成上、下2个密闭腔室。

|

| 图 1 连续循环钻井系统结构示意图 Fig. 1 Schematic of the continuous circulation drilling system 1-顶驱;2-主机;3-控制房;4-液压站;5-分流控制装置;6-专用动力卡瓦。 |

|

| 图 2 连续循环钻井系统主机结构 Fig. 2 Structural schematic of the main unit of the continuous circulation drilling system 1-钻杆导引机构;2-动力钳;3-支架总成;4-上旁通阀;5-下旁通阀;6-腔体总成。 |

工作时,分流控制装置控制上、下旁通阀的导通与阻断,通过2密闭腔室的隔离或连通来实现钻井液流道的切换,从而完成接单根(或立根)和起下钻时钻井液的不间断循环;腔体内的背钳用于上卸扣操作时夹持钻柱最上部接头,同时承受上卸扣的反扭矩。动力钳用于连续循环钻井接单根(或立根)及起下钻过程中在密闭腔室内带压完成旋扣、上扣和卸扣等操作。

2 动力钳主要技术参数和技术难点 2.1 主要技术参数开口直径:228.6 mm(9 in);

适应钻杆直径:88.9~139.7 mm(3 1/2 ~5 1/2 in);

最大旋扣扭矩:10 kN·m;

最大旋扣速度:30 r/min;

卸扣扭矩:98 kN·m;

上扣扭矩:65 kN·m;

液压系统最大压力:25 MPa。

2.2 技术难点连续循环钻井系统所用的动力钳与常规钻井用动力钳的最大差别是上卸扣时夹持钻杆本体,因此必须精确控制夹紧力,保证既可靠夹紧钻杆,又不伤害钻杆本体。连续循环钻井系统上、卸扣时需高空自动操作,上、卸扣时必须准确对扣、快速旋扣和可靠紧扣或卸卸;装置位于钻台面上,结构应尽可能紧凑。因此,常规的“爬坡式越夹越紧”结构的动力钳不适合连续循环钻井系统。连续循环钻井系统动力钳研制的技术难点如下:

(1)可靠夹紧钻杆且不伤害钻杆本体;

(2)可精确控制上、卸扣精度的紧凑大扭矩上、卸扣机构设计;

(3)2套上卸扣机构同步操作技术;

(4)易损件——卡瓦牙板的现场快速更换。

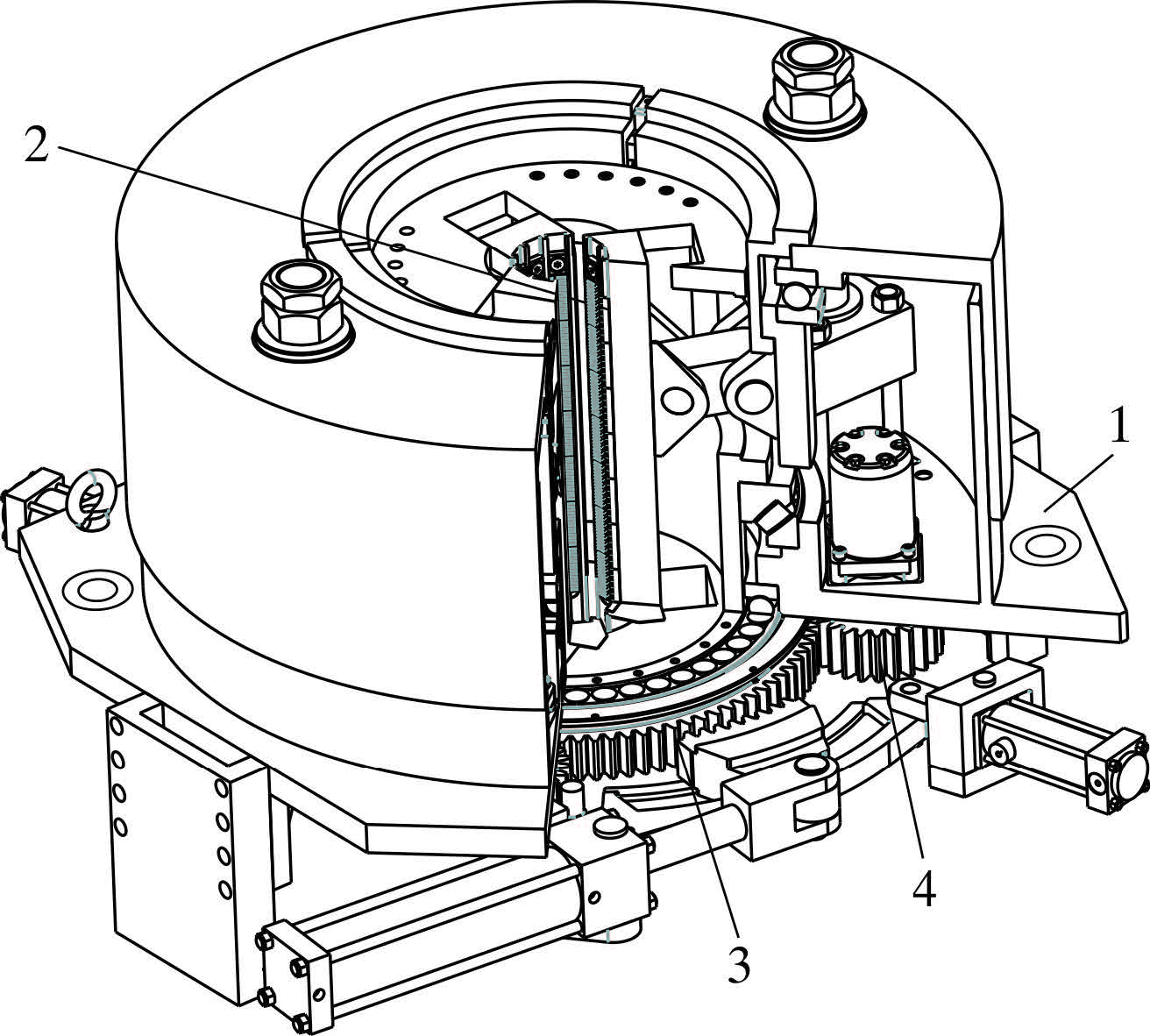

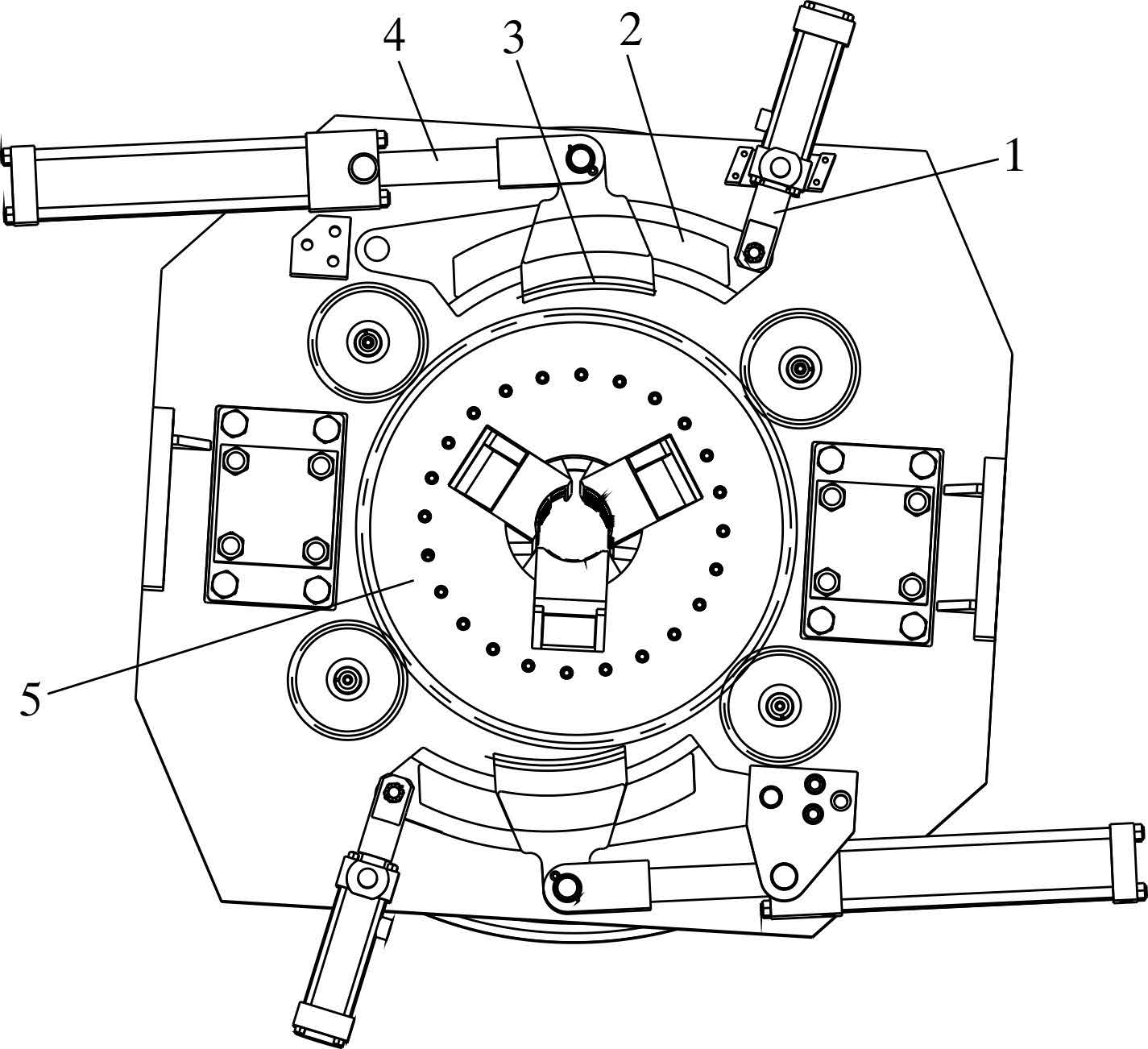

3 动力钳组成和结构设计 3.1 动力钳的总体结构动力钳是连续循环钻井系统主机的关键部件,根据连续循环钻井中上、卸扣的工作要求,应具有以下功能:上、卸扣操作时能可靠夹紧钻杆,可根据钻杆紧扣或卸扣扭矩要求调整夹紧力且不损伤钻杆;能驱动钻杆回转旋扣,并根据需要调整旋扣转速和旋扣扭矩;能实施上、卸扣操作,并根据钻杆规格调整上、卸扣扭矩。基于以上功能要求,设计动力钳的总体结构如图 3所示,主要由底座、卡紧机构、旋扣机构和上卸扣机构组成。

|

| 图 3 动力钳的总结构 Fig. 3 The overall structure of the power tongs 1-底座总成;2-卡紧机构;3-上卸扣机构;4-旋扣机构。 |

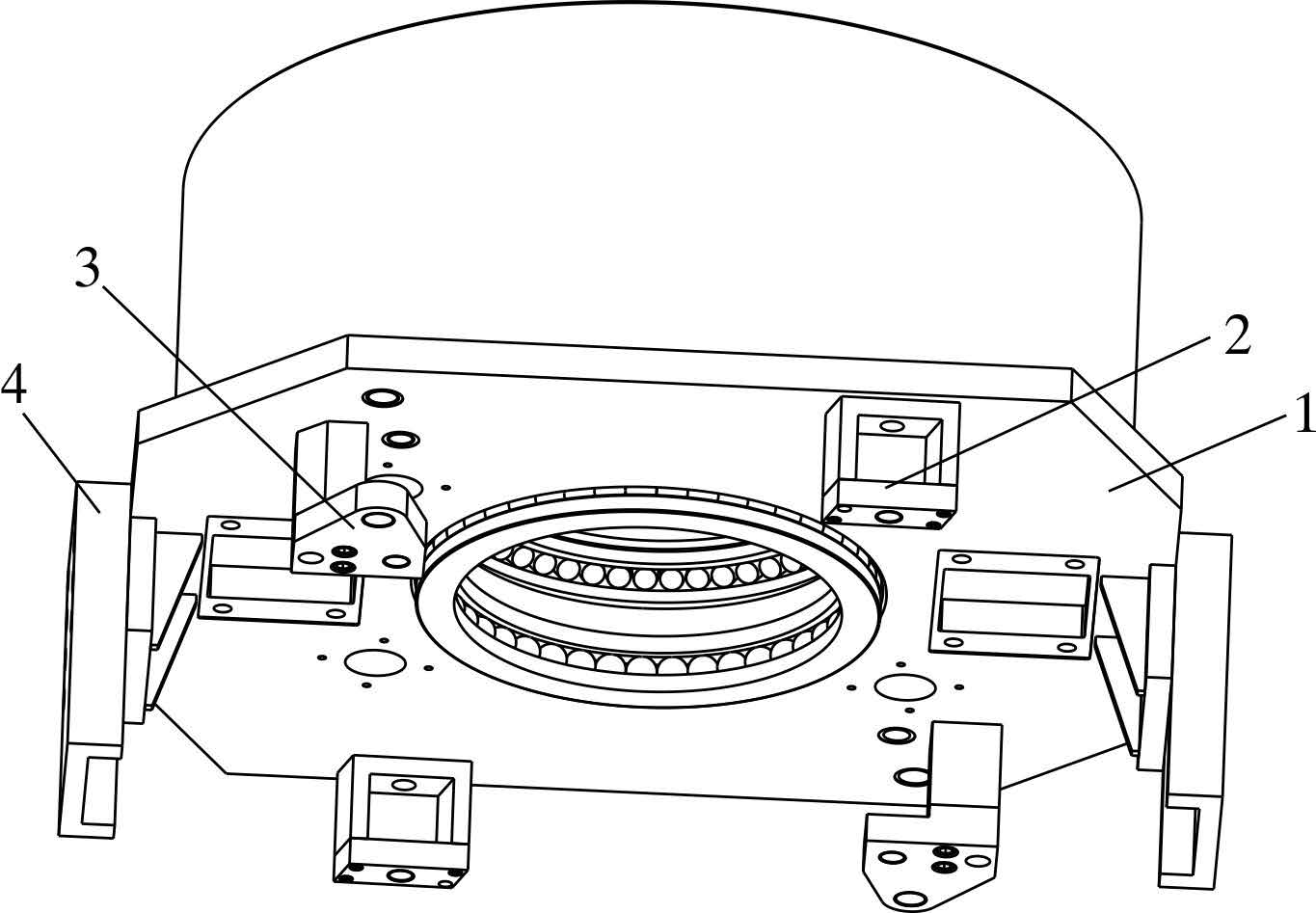

底座总成结构如图 4所示,由底座、定位油缸座、上卸扣油缸座以及承扭滑套等组成,是动力钳关键的支撑部件。

|

| 图 4 底座总成结构示意图 Fig. 4 Structural schematic of the base assembly 1-底座;2-定位油缸座;3-上卸扣油缸座;4-承扭滑套。 |

底座总成除了承受动力钳等各部件的重力以外,还必须承受夹紧钻杆和上、卸扣等操作的支反力,因此要求底座具有足够的强度和刚度。

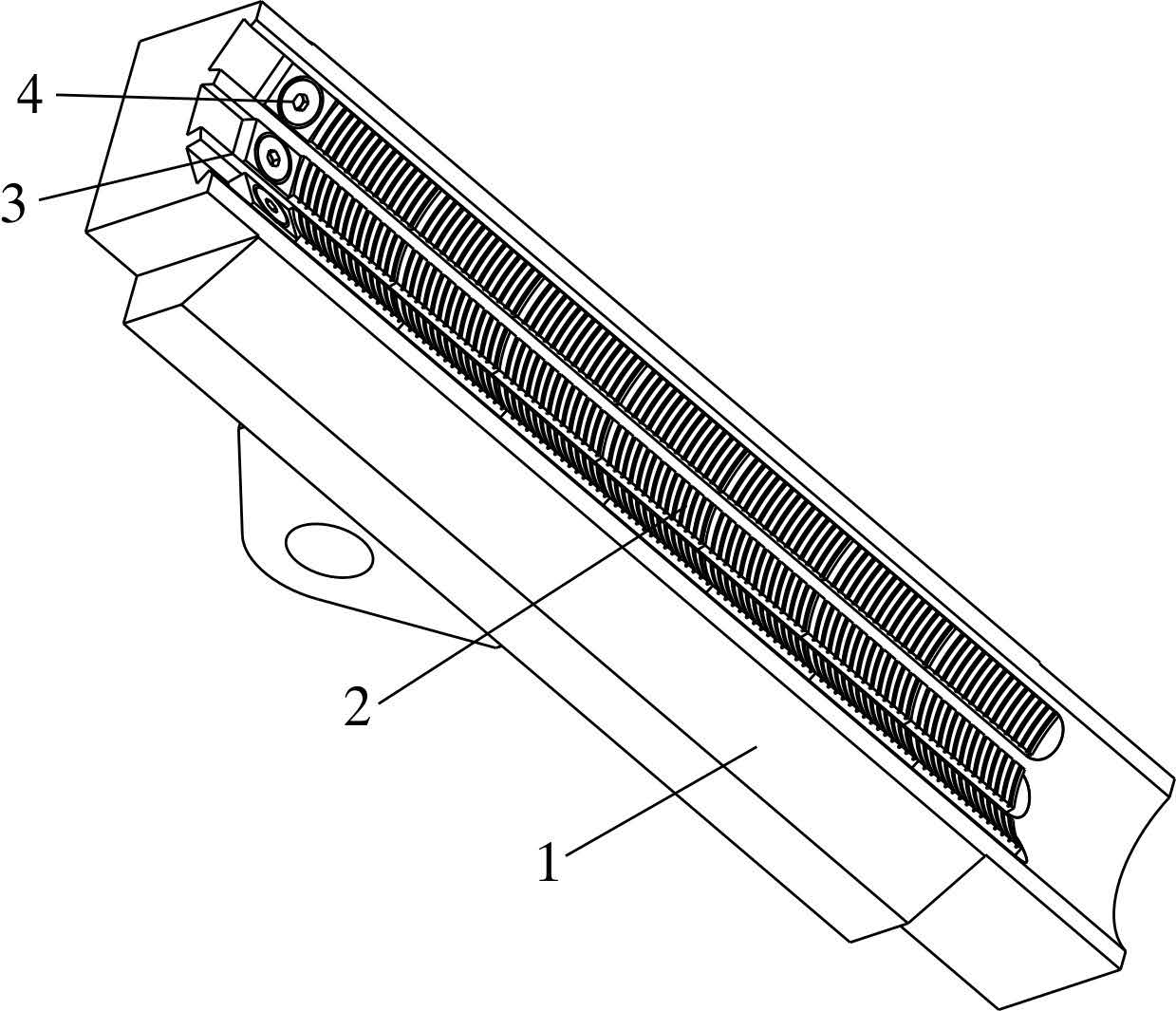

3.3 卡紧机构卡紧机构的功能是夹紧钻杆,其结构如图 5所示。对称布置的2个卡紧油缸缸体与底座固连,活塞杆与起升盖固连。连接盘用螺钉固定在起升盘上,承托上轴承和卡紧套筒。卡紧连杆分别与卡紧套筒及卡瓦铰接。当需要夹持钻杆时,同步启动2个卡紧油缸,下拉起升盖和卡紧套筒,通过3个卡紧连杆推动3瓣卡瓦同步对心向钻杆中心合拢,从而夹紧钻杆。上、卸扣完成后需松开钻杆时,启动2个卡紧油缸上提起升盖和卡紧套筒,通过3个连杆拉动3瓣卡瓦与钻杆脱离。可根据钻杆规格和上、卸扣扭矩要求,通过调整卡紧油缸的液压力来调整夹紧力大小。卡瓦结构如图 6所示。

|

| 图 5 卡紧机构结构示意图 Fig. 5 Structural schematic of the clamping mechanism 1-起升盖;2-卡紧油缸;3-上轴承;4-卡紧套筒;5-卡紧连杆;6-卡瓦;7-连接盘。 |

|

| 图 6 卡瓦结构示意图 Fig. 6 Structural schematic of the slips 1-卡瓦座;2-牙板;3-牙板限位块;4-螺钉。 |

当牙板磨损需更换时,拧开螺钉,依次把牙板限位块、牙板从卡瓦座的燕尾槽中滑出,再沿燕尾槽依次装上新的牙板和牙板限位块后,拧紧螺钉即可,现场更换牙板十分方便。

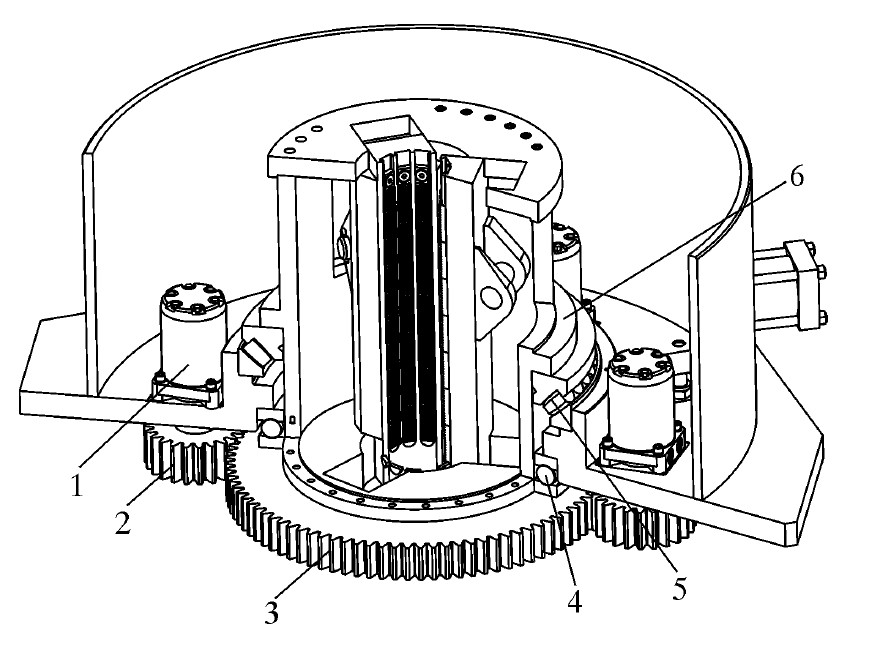

3.4 旋扣机构动力钳的旋扣功能由旋扣机构实现。旋扣机构结构如图 7所示,包括液压马达、旋扣齿轮、中心大齿轮和回转筒等。4个旋扣液压马达的外伸轴上分别连接1个旋扣齿轮,4个旋扣齿轮与中心大齿轮相啮合,中心大齿轮和回转筒用螺钉固连为一个运动单元,支撑在底座的中轴承和下轴承上。旋扣操作时,4个液压马达通过旋扣齿轮,驱动中心大齿轮及回转筒旋转,带动卡瓦和钻杆随之一起转动,实现钻杆的旋转操作。通过调节液马达的流量和压力可调节旋扣速度和力矩。

|

| 图 7 旋扣机构结构示意图 Fig. 7 Structural schematic of the spinning structure 1-液压马达;2-旋扣齿轮;3-中心大齿轮;4-下轴承;5-中轴承;6-回转筒。 |

上卸扣机构的功能是提供足够的力矩,满足上卸扣操作要求。上卸扣机构的结构如图 8所示,主要由定位油缸、齿爪滑轨、齿爪和上卸扣油缸组成。定位油缸缸套铰接于底座,活塞杆与齿爪滑轨铰接。上卸扣油缸的缸套铰接于底座,活塞杆与齿爪铰接。齿爪为一扇形齿轮结构,其上有弧形块,可在齿爪滑轨的弧形槽内滑动。上、卸扣操作时,定位油缸活塞杆平稳伸出,使齿爪与中心大齿轮啮合就位,上卸扣油缸拉动或推动齿爪,驱动中心大齿轮和回转筒旋转,从而带动卡瓦和钻杆转动,实现紧扣或卸扣操作。2套上卸扣机构反向对称布置,同步操作为钻杆上、卸扣提供足够的扭矩。

|

| 图 8 上卸扣机构结构示意图 Fig. 8 Structural schematic of the make-up and break-out mechanism 1-定位油缸;2-齿爪滑轨;3-齿爪;4-上卸扣油缸;5-中心齿轮。 |

2012年,中国石油集团钻井工程技术研究院成功研制了连续循环钻井系统样机,并在大港油田试验井进行了现场试验。试验中动力钳能实现旋扣及上、卸扣的基本功能,但存在以下问题:

(1)上、卸扣操作时有时会发生钻杆打滑,导致钻杆本体受损现象;

(2)动力钳卡瓦夹持钻杆时周向和轴向的咬痕不均匀;

(3)上卸扣油缸的活塞杆发生弯曲。

分析认为,钻杆打滑是动力钳夹持钻杆力量不足所致,因此增大了卡紧油缸缸径;原设计卡瓦牙板的轴向长度过长,适当减小了卡瓦牙板轴向的总长度,并将卡瓦牙板布置在夹持着力点附近;在多次试验对比的基础上,优选了卡瓦牙板的材料和牙形;安装调试时精确调整2套上卸扣机构,确保2套上卸扣机构机械同步;上、卸扣操作时由电控程序确保2个齿爪与中心大齿轮啮合后,再进行上、卸扣操作,以避免单个上卸扣油缸受力。改进后经室内试验测试,卸扣扭矩达108 kN·m。改进后的动力钳于2015年6月在大港油田试验井再次进行现场试验,状况良好,各项试验结果均达到设计要求。

5 结束语笔者重点介绍了连续循环钻井系统的结构和工作原理,对主机的重要部件——动力钳进行了分析和结构设计。自主研制的连续循环钻井用动力钳具有以下特征:①装置集机、电、液技术于一体;②总体结构紧凑,满足连续循环钻井自动上、卸扣要求;③动力钳夹紧钻杆可靠,不伤害钻杆本体;④可根据旋扣要求方便地调节旋扣扭矩和旋扣速度;⑤上、卸扣操作可靠,卸扣扭矩高达108 kN·m;⑥易损件卡瓦牙板的现场更换简单易行。

| [1] | Ayling L J,Jenner J W,Elkins H.Continuous circulation drilling[R].OTC 14269,2002. |

| [2] | 周爽.连续循环钻井[J].国外油田工程,2003,19(10):25-26. |

| [3] | Jenner J W,Elkins H L,Springett F,et al.The continuous circulation system:An advance in constant pressure drilling[R].SPE90702,2004. |

| [4] | 张海燕,魏新芳,余金陵,等.水平井裸眼分段压裂完井关键工具研制[J].石油钻采工艺,2013,35(2):86-89. |

| [5] | 陈香润,邱亚玲,刘清友,等.连续循环系统工作原理分析及方案设计[J].西南石油大学学报,2007,29(11):110-112. |

| [6] | 褚耀强.钻井液连续循环系统的研制与应用[J].石油机械,2008,36(2):75-78. |

| [7] | 马青芳.不间断循环钻井系统[J].石油机械,2008,36(9):210-212. |

| [8] | 邱亚玲,杨德胜,韩传军,等.连续循环系统的应用[J].石油天然气学报,2008,30(6):362-363. |

| [9] | 王瑜,丁伟.连续循环钻井技术及其应用前景[J].石油矿场机械,2008,37(11):94-97. |

| [10] | 胡志坚,马青芳,邵强,等.连续循环钻井技术的发展与研究[J].石油钻采工艺,2011,33(1):1-6. |