0 引 言

目前,修井作业方式中,双发式修井机占主导地位,其次是双动力式修井机和电动式修井机。随着石油工业的发展,对油田作业的能耗水平提出了更高的要求,例如在修井作业领域,对低能耗的需求更加迫切。双发式修井机和双动力式修井机传动系统复杂,系统效率低,布局困难;电动式修井机多采用三相异步电机,外置,布局相对简单,但三相异步电机的效率和功率因数较低。

近年来,为了降低修井作业能耗,国内外学者开发了多种新型绞车,如AC-AC电驱动绞车、DC-DC电驱动绞车、AC-SCR-DC电驱动绞车和AC变频电驱动绞车等[1, 2]。德国的Wirth公司、Bentec公司、Varco公司,美国的Varco公司,法国的Alston公司等对修井机的起升系统动力学特性进行了研究[3]。国内的侯勇俊、杜小平和姜士湖等[4, 5]采用仿真技术对不同型式的修井机进行了分析,聂文平和肖易萍等[6]采用动力学理论对自动吊环吊卡的动力学模型进行了研究,但大多数学者没有改变修井机绞车的结构形式。

笔者采用外转子永磁同步电机内置于绞车串联使用,设计了电液混合式修井机起升系统结构。通过有限单元法计算了井架等效刚度。同时,还建立了考虑井架刚度和钢丝绳弹性的系统动力学模型,从理论和仿真2方面分析了起升系统的动态响应。分析结果表明,起升系统工作稳定,满足修井机设计性能要求。研究结果可为电液混合式修井机深入研究提供参考。

1 电液混合式修井机整体设计 1.1 设计参数及布局DC-XJ350电液混合式修井机主要技术参数如下。 小修井深4 000 m,大修井深3 200 m,钻井深度1 000 m,最大钩载900 kN,电压380/460 V,频率50/60 Hz,井架高度 29 m,电机功率220 kW。

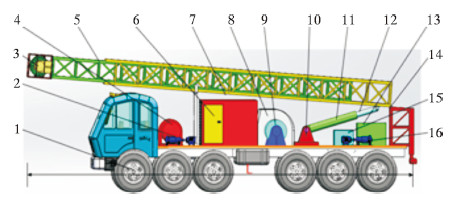

考虑设备性能和尺寸要求,确定设备布局如图 1所示。整车长度18.5 m,整车宽度2.9 m,整车高度4.2 m。底盘采用12×8驱动形式,选用卡特(底特律、康明斯)发动机,液压起升双节井架,配二层台。

|

| 图 1 电液混合式修井机整体布局 Fig.1 Overall layout of electro-hydraulic hybrid workover rig 1—底盘;2—油泵;3—天车;4—液压油箱;5—井架上体;6—操作室;7—井架下体;8—绞车挡罩;9—外转子电机绞车;10—起升液缸支座;11—起升液缸缸套;12—起升液缸柱塞;13—控制箱;14—井架支撑底座;15—润滑油箱;16—润滑油泵。 |

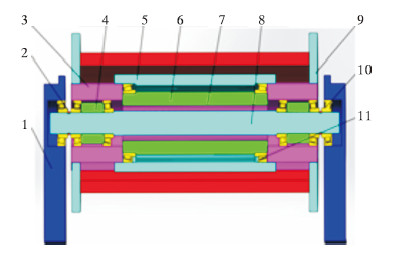

针对目前我国修井作业传动复杂、效率低和耗能高等缺点,采用外转子永磁同步电机直驱单轴绞车一体式结构,基于花键套筒轴同步锁定,实现永磁同步电机外转子与绞车轮毂同步。绞车整体结构见图 2。

|

| 图 2 外转子永磁同步电机绞车 Fig.2 Outer rotor permanent magnet synchronous motor winch 1—绞车支撑座;2—轴承定位挡圈;3—花键套筒轴;4—辅助轴承定位套筒;5—电机外转子;6—电机转子轭;7—电机定子;8—中心轴;9—轮毂;10—中心轴端部支撑轴承;11—电机外转子支撑轴承。 |

外转子永磁同步电机绞车共用中心轴,依次与电机定子、电机转子轭、支撑轴承、电机外转子、花键套筒轴、辅助轴承定位套筒和绞车轮毂连接。工作时,根据控制指令确定永磁同步电机外转子的转速,直接驱动绞车进行工作。这种一体式结构无需减速装置,提高了系统效率,降低了能耗,节约了成本,具有结构简单,布局方便,工作安全可靠等优点。

根据设计要求,确定电机最大外径595 mm;电机最大轴向长度1 200 mm,传统滚筒尺寸设计取决于快绳最大拉力P,计算式为:

初步计算滚筒直径和有效长度[7]:

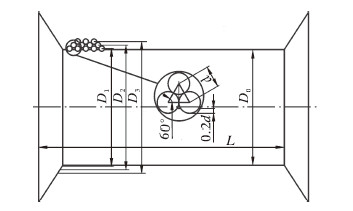

为减少钢丝绳旋转质量不均匀,并防止滚筒有效长度过长带来的绳槽两端缠绳困难,确定绳槽结构形式为Lebus绳槽,见图 3。

|

| 图 3 绞车具体结构尺寸及部分绕绳示意图 Fig.3 The dimension of the winch andschematic of part of roping |

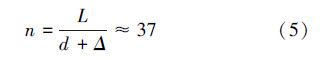

缠绳层数计算式为:

将式(5)代入式(4)得e=3。

平均缠绳直径为:

根据标准SY/T 5202—2004石油修井机中关于游车大钩的规定及修井机相关设计参数,选定游车大钩型号YG90;游系结构3×4。选定钢丝绳规格为:6×19类光面/绳式钢芯钢丝绳,直径32 mm[8]。根据钢丝绳规格,查阅标准[9],设计得滑轮绳槽底半径17 mm,绳槽表面粗糙度6.3 μm,绳槽两侧面夹角40°,机构工作级别M7,滑轮直径900 mm,滑轮底径868 mm,滑轮外径970 mm。滑轮轮缘材料35CrMoA,轮毂材料35#钢,腹板材料Q345-B,安装位置天车轴。经预选和校核后确定轴承型号N338[10]。

1.4 井架设计计算为保证井架刚度和游动系统工作方便,确定井架结构为液缸起升伸缩式双节套桅杆结构,前开口、倾斜,靠绷绳实现稳定[11]。

考虑井架设计过程中需要承受的最大立根重力、立根长度、风载等级和地震裂度等因素,参照API 4F的相关标准,确定井架基本参数:井架高度29 m,井架工作时倾角3.8°,设计预期风速47.0 m/s,设计工作起升风速12.7 m/s。井架材料:井架主体采用角钢,规格125×12,材料Q345;横撑采用角钢,规格75×8,材料Q235;斜撑采用角钢,规格100×10,材料Q235。

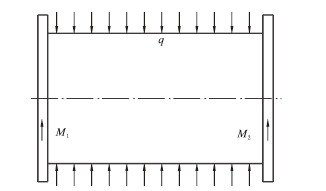

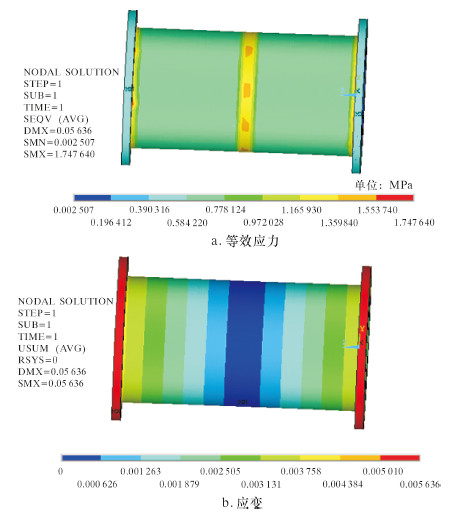

2 修井机起升系统关键设备校核 2.1 外转子永磁同步电机绞车校核根据修井机实际工作过程,确定外转子永磁同步电机绞车滚筒受力见图 4。图中,M1=M2=M电机/2,q表示滚筒表面压力。滚筒及其轮毂的材料为Q345-B,材料弹性模量206 GPa,泊松比0.3,密度7.85 g/cm3。在ANSYS中建立有限元模型,分析结果见图 5。由图可知,绞车最大应力1.746 MPa,远小于许用应力;最大应变0.005 6,小于许用应变,这说明绞车符合设计要求。

|

| 图 4 外转子永磁同步电机绞车滚筒受力图 Fig.4 Forces on drum of outer rotor permanent magnet synchronous motor winch |

|

| 图 5 绞车等效应力及应变云图 Fig.5 Equivalent stress and strain distribution of the winch |

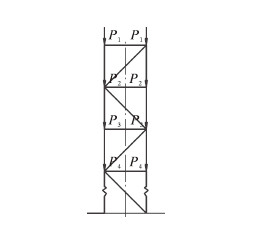

采用节点建模对修井机在预期风等候工况和正常风工况进行校核。井架承受的载荷主要包括恒定载荷、风载荷和工作载荷等。恒定载荷主要包括井架自重和井架支撑设备(包括天车、游车、大钩、吊卡和钢丝绳等)的重力,支撑设备的质量可均布于井架最上面的4个节点或者关键点上,见图 6。井架自重P1~P4可按照各部分分别计算并作用于相应各层节点或关键点上,井架恒定载荷包括:井架各层重力49.4 kN,天车重力16.4 kN,游车+大钩重力20.0 kN,钢丝绳重力2.5 kN。

|

| 图 6 井架恒定载荷分配图 Fig.6 Distribution of the derrick permanent load |

工作载荷为最大钩载,井架所承受风载为:

校核工况有工作风从侧面吹、工作风后面吹、预期风侧面吹和预期风后面吹4种工况。利用ANSYS求得各工况下最大等效应力与最大位移,如表 1所示。

| 工 况 | 风从侧面吹 | 风从后面吹 |

| 最大位移(工作风)/m | 0.038 7 | 0.019 3 |

| 最大应力(工作风)/MPa | 191.0 | 172.0 |

| 最大位移(预期风)/m | 0.215 6 | 0.091 0 |

| 最大应力(预期风)/MPa | 160.0 | 81.6 |

井架静强度条件为[12]:

根据表 1和式(8)可知井架工作载荷满足静强度条件,故井架初步设计满足要求。井架等效刚度为:

故井架刚度 k=948 160/0.09=1.04×107(N/m)。

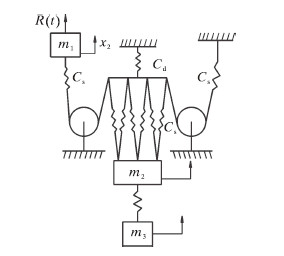

3 起升系统动力学分析 3.1 运动学分析修井机起升系统主要包括永磁同步电机驱动单轴一体式绞车、钢丝绳、井架、天车、游车大钩和钻柱。实际模型计算复杂,为简化计算,需要对起升系统按其受力特点和结构进行简化,简化时做以下基本假设[13, 14]:①忽略钢丝绳与滑轮之间的相互作用,不计钢丝绳能量消耗。②弹性系统只考虑竖向振动,忽略系统水平振动和扭转振动。③天车、游车和大钩等作刚性处理。④系统总体能量守恒。

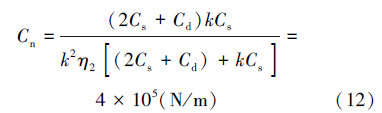

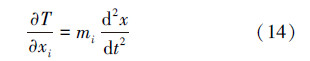

根据以上假设,在修井机工作过程中,将起升系统简化为3质量3刚度弹性系统,系统动力学模型如图 7所示。m1为第1折算质量,大小为3 902.7 kg,是滚筒部分被动质量在第2层缠绳半径上的简化;m2为第2折算质量,大小为7 895 kg,是游车大钩和钢丝绳等在大钩处的简化;m3为第3折算质量,大小为9 947 kg,是指钻柱质量在其质心位置的简化。Cs为钢丝绳刚度,大小为3.35×106 N/m;Cd为井架刚度;C2表示钻柱刚度,大小为4.31×106 N/m。R(t)表示滚筒的剩余拉力。

|

| 图 7 修井机起升系统动力学模型 Fig.7 Dynamics model of the workover rig hoisting system |

系统动能为:

系统弹性势能为:

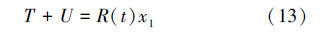

根据假设④可得:

对式(10)中xi求偏导数可得:

将式(11)代入式(13)并在方程两边同时对xi求偏导可得:

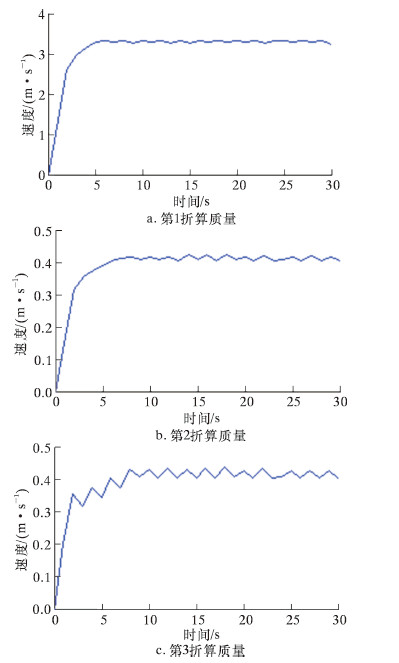

利用Matlab中函数ode45求解得3部分速度特性,结果如图 8所示。

|

| 图 8 不同折算质量下的速度 Fig.8 The velocities under different converted mass |

从图 8可以看出,绞车滚筒的速度变化比较平稳,平均速度为3.3 m/s。大钩处的速度稳定在0.4 m/s,其速度波动量为0.01 m/s,系统较为平稳。钻柱质心处速度稳定在0.4 m/s,其速度波动量为0.11 m/s,相对于大钩有所增加,主要受钻柱弹性影响。总体来看,系统波动量较小,工作平稳。

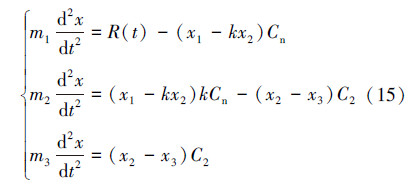

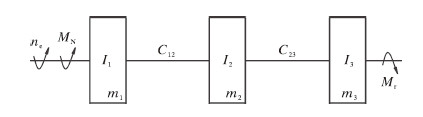

3.2 动力学分析DC-XJ-350修井机起升系统负责起升工作的绞车结构为外转子电机驱动单轴一体式绞车型式,无减速传动机构,滚筒上缠绕的钢丝绳经过天车和游车后带动大钩完成钻柱的起升功能。将系统简化为3质量2连结扭转弹性系统来分析,见图 9。

|

| 图 9 修井机起升系统动力学模型 Fig.9 Dynamics model of the workover rig hoisting system |

图中,m1为电机外转子折算质量,I1为第1折算质量转动惯量,取198 kg·m2;m2为滚筒轴被动部分折算于第2层缠绳半径质量,I2为第2折算质量转动惯量,取856 kg·m2;m3为天车、游车和钻柱等折算质量,I3为第3折算质量转动惯量,取173 kg·m2;Mr起升系统折算静阻力矩,取18.81 kN·m,MN为输入电机扭矩。

为进行起升系统仿真计算,需做如下假设,以建立系统运动方程组。假设如下:①各部分折算质量给予零位移初始条件;②静阻力矩作用使得各弹性联结发生变形,故角位移起始坐标为静止位置;③钻杆在井下时,井壁摩擦、钻井液粘滞阻力和浮力等因素在起升过程中相互抵消,忽略不计。

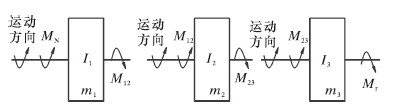

分别选择3部分质量作为研究对象,得各部分的受力图,见图 10。

|

| 图 10 系统各部分受力图 Fig.10 The force diagram of each part of the system |

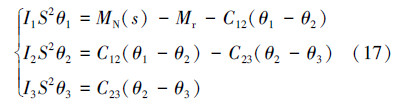

根据图 10可得系统方程组:

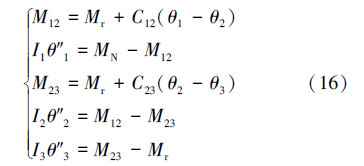

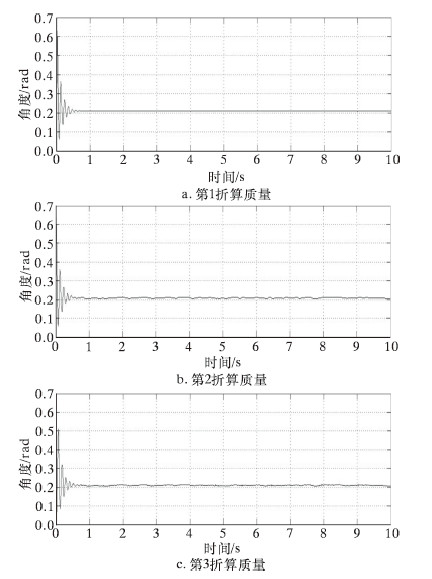

笔者利用Simulink软件搭建了系统动力学模型。考虑随机载荷为10 kN时对系统进行仿真,结果见图 11。

|

| 图 11 折算质量角度随时间的变化曲线 Fig.11 The converted mass angle versus time |

由图 11可知,采用传递函数求得起升系统各部分折算质量的角度均处于稳态,表明设计所得起升系统具有良好的起升特性,能够满足修井机的设计要求。

4 结 论(1)从结构型式和理论2方面分析了修井作业方式在国内外的研究进展,认为外转子永磁同步电机作为一种优势明显的新型驱动装置值得油田修井作业推广使用。

(2)使用外转子永磁同步电机获取一体式绞车结构,设计了电液混合式修井机起升系统。

(3)采用有限单元法校核了起升系统的绞车、天车滑轮和井架等关键结构,建立了考虑井架刚度和钢丝绳弹性的系统动力学模型,分析了起升系统的动态响应。

(4)分析结果表明,起升系统工作稳定,能够满足修井机设计性能要求。所得成果可为电液混合式修井机进一步设计研究和应用提供参考。

| [1] | Seok-Myeong J,Sang-Sub J,Wan Dong,et al.Comp-arison of three types of PM brushless machines for an electro-mechanical battery[J].IEEE Transactions on magnetics,2000,36(5):3540-3543. |

| [2] | Kascak R,Jansen R,Dever T,et al.Motoring perfor-mance of a conical pole-pair separated bearingless electric machine[C]//2011 IEEE Energytech,2011:1-6. |

| [3] | 谢永金.我国修井机发展的技术现状与展望[J].石油机械,2005,33(10):72-75. |

| [4] | 侯勇俊,杜小平,艾志久,等.XJ350修井机起升系统动力学仿真模型[J].西南石油学院学报,1998,20(4):60-62. |

| [5] | 姜士湖.650修井机虚拟样机仿真分析研究[J].石油机械,2007,35(12):32-34. |

| [6] | 聂文平,肖易萍,常玉莲,等.自动吊环吊卡的动力学模型研究[J].石油矿场机械,2009,38(9):9-13. |

| [7] | 杨明旺.石油系列绞车数值分析与可靠性研究[D].青岛:中国石油大学(华东),2007. |

| [8] | 杨海滨,徐铭,曹华.钻井绳索与井场吊运安全操作[M].北京:石油工业出版社,2004. |

| [9] | 成大先.机械设计手册——弹簧·起重运输件·五金件[M].北京:化学工业出版社,2004. |

| [10] | 张黎骅,郑严.新编机械设计手册[M].北京:人民邮电出版社,2008. |

| [11] | 王志强.XJ350修井机井架设计与试验研究[D].长春:吉林大学,2013. |

| [12] | 高荣霞,高学仕.ZJ50/3150LDB钻机井架的设计和有限元仿真分析[D].青岛:中国石油大学(华东),2008. |

| [13] | 王平.石油钻机电动绞车特性分析及控制研究[D].上海:上海交通大学,2007. |

| [14] | Josko D,Nedjeljko P.Analysis of speed control system for electrical drivers with elastic transmission[C]//IEEE International Symposium on Industrial Electronics,1999. |