2. 中海石油有限公司天津分公司

2. Tianjin Branch, CNOOC

0 引 言

根据国家安全生产监督管理总局第[25]号令《海洋石油安全管理细则》要求,海上油田在生产油气井需下入过电缆封隔器和井下安全阀,用于保障井控安全[1, 2, 3, 4]。截至2014年12月,渤海油田在生产油气井1 700余口,年均检泵类动管柱修井作业近300井次,所需过电缆封隔器及配套坐封用堵塞器规模庞大。如何解决过电缆封隔器坐封作业及维护成本高、作业时间长的问题已成为困扰油田生产的重要难题[5]。 目前,渤海油田过电缆封隔器坐封用堵塞器的产品和技术主要掌握在哈里伯顿、贝克休斯及斯伦贝谢等公司,其堵塞器功能集成多,除应用于坐封封隔器外,还可用于卡层和机械封堵等作业,结构和工作原理复杂,现场钢丝作业需要两投两捞或一投两捞,导致作业时间长和作业成本高,据统计,钢丝作业费用占到修井费用的15%。此外,堵塞器现场作业风险大,作业事故频发,诸如平衡杆或堵塞器无法捞出导致油井无法投产以及堵塞器落井等[6]。

为解决现有堵塞器结构复杂、钢丝作业次数多、作业时间长及成本高等问题,笔者成功研制了新型堵塞器。该新型堵塞器采用可活动式泄压平衡结构和内、外双投捞设计,可实现钢丝作业一投一捞和二次备用打捞,结构简单,易于操作。

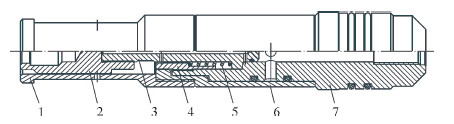

1 技术分析 1.1 结构新型堵塞器结构如图 1所示,主要由外打捞头、内打捞头、密封杆、弹簧压帽、弹簧、密封外壳和密封本体等组成。

|

| 图 1 新型堵塞器结构示意图 Fig.1 Structural diagram of the new plug 1—外打捞头; 2—内打捞头; 3—密封杆; 4—弹簧 压帽;5—弹簧;6-密封外壳;7-密封本体。 |

钢丝作业将堵塞器下至预定位置后,密封本体上定位台阶和密封面与封隔器下方连接的坐落接头配合实现定位与密封,此时堵塞器上部油管内加液压18 MPa坐封过电缆封隔器。封隔器坐封后油管内泄压,钢丝作业下入外投捞工具捞住外打捞头后向上震击,外打捞头带动密封外壳向上运动设计距离后,密封外壳上端面受到内打捞头下端限位台阶限位,继而带动内打捞头和密封杆向上运动压缩弹簧,密封杆上台阶受到弹簧压帽限位后停止运动,此时泄压平衡孔开启实现堵塞器上、下压力平衡,继续上提可带动堵塞器向上运动离开工作位置。 外打捞失效时,钢丝作业下入内投捞工具,内打捞头在内投捞工具作用下带动密封杆向上运动压缩弹簧,密封杆上台阶受到弹簧压帽限位后停止运动,此时泄压平衡孔开启实现堵塞器上、下压力平衡,继续上提同样可带动堵塞器向上运动离开工作位置。

1.3 主要技术参数堵塞器总长度374 mm,最大外径71.2 mm,密封面外径69.9 mm,外投捞工具为ø76.2 mm(3 in)SB或JDC,内投捞工具为ø31.8 mm(1.25 in)GS,适用油管直径88.9 mm。

1.4 与其他产品对比分析新型堵塞器与Baker F型和OTIS X型堵塞器就坐封程序、作业时间、作业费用及维修费用的详细数据对比如表 1所示。

| 产品型号 | 坐封程序 | 作业时间/h | 作业费用/万元 | 单次维修费用/万元 |

| Baker F | 一投两捞 | 5.0~6.5 | 3.3 | 0.40 |

| OTIS X | 二投两捞 | 5.5~7.0 | 4.4 | 0.40 |

| 新型堵塞器 | 一投一捞 | 3.5~4.5 | 2.2 | 0.02 |

由表 1可知,新型堵塞器与Baker F型和OTIS X型堵塞器相比,简化了坐封程序,作业时间缩短30%以上,作业费用降低30%~50%,单次维修费用仅为其他2种堵塞器的5%左右。

1.5 主要技术特点(1)结构简单,组成件少,加工和组装容易;

(2)密封件使用标准O形圈,易于更换,维护成本低;

(3)钢丝作业采用一投一捞方式,简化了作业程序,作业时间缩短2~3 h,作业费用降低50%;

(4)堵塞器与工作筒采用台阶定位方式,完全消除了堵塞器落井事故发生;

(5)具备内、外双打捞能力,在外打捞失效时可进行二次备用打捞作业,提高了打捞成功率。

2 室内试验为了检验坐封堵塞器的密封效果、坐封承压强度及投捞工具匹配情况,首先在中海油能源发展工程技术分公司钻采工艺实验室进行了室内试验。

2.1 试验条件试验设备:坐封堵塞器1套,配套工作筒1套,试压泵1台,试压接头1套,外投捞工具ø76.2 mm SB和内投捞工具ø31.8 mm GS各1套。试验介质为液压油。试验温度为室温。

2.2 试验方法和步骤 2.2.1 试验方法将堵塞器放入配套工作筒,试压泵加压模拟坐封压力,从而试验堵塞器的密封性和承压强度;将堵塞器分别与外投捞工具和内投捞工具进行对接及脱开操作,从而试验堵塞器的打捞操作性能。

2.2.2 试验步骤(1)堵塞器投入工作筒并施加一定作用力,使得堵塞器与工作筒配合良好;工作筒上端连接试压接头和试压泵。

(2)根据封隔器坐封压力要求,试压泵分别加压至10、15、20、25、30和35 MPa并稳压10 min,观察并记录试压泵压力变化。

(3)试压泵泄压至0后将堵塞器取出,观察并记录堵塞器密封面及台阶面的压损情况。

(4)利用台钳固定堵塞器,将外投捞工具和内投捞工具依次与堵塞器进行对接和脱开操作5次,记录每次对接脱开情况。

2.3 试验结果坐封堵塞器的密封性能试验数据如表 2所示。

| 模拟坐封压力/MPa | 10 | 15 | 20 | 25 | 30 | 35 |

| 实际压力/MPa | 9.5 | 14.6 | 19.2 | 24.4 | 29.0 | 34.0 |

| 密封性能 | 良好 | 良好 | 良好 | 良好 | 良好 | 良好 |

试验结论:①堵塞器不同压力条件下密封性能良好;②堵塞器密封面和台阶面在不同压力条件下没有明显压痕或损伤,承压性能良好;③堵塞器与内、外投捞工具对接和脱开操作性能良好。

3 现场应用自2013年8月,渤海油田共应用坐封堵塞器及配套工作筒200余井次,平均缩短作业时间2~3 h,有效解决了过电缆封隔器坐封作业繁琐、耗时长及维修成本高的问题,消除了堵塞器落井事故。

典型井例:NB35-2B23M井电潜螺杆泵生产,2013年7月13日过载停泵,停泵前日产液47 m3,日产油41 m3,含水体积分数12%,频率30 Hz,故需进行检泵作业,恢复油井正常生产。

NB35-2B23M井开始作业时,在过电缆封隔器下方连接贝克休斯ø71.5 mm(2.813 in)F型坐落接头,试启泵合格后钢丝作业组下投ø71.5 mm F型堵塞器工具串,工具串下至191 m(计算F型坐落接头位置)轻微遇阻后通过,多次尝试上提遇阻力过大,分析原因为管柱内壁结垢造成缩颈。为防止堵塞器脱手后砸开泄油阀,下放工具串至泄油阀上方后上提脱手,起出工具串。继续组下打捞ø71.5 mm F型堵塞器工具串,探到脱手的堵塞器和平衡杆,累积尝试打捞平衡杆12次未成功,打捞失败。起生产管柱至泄油阀后从上方取出ø71.5 mm F型堵塞器,提出潜油螺杆泵机组,观察其外观良好,测试机组及电缆绝缘大于1 000 MΩ,直阻平衡3.7 Ω。重新下入生产管柱,过电缆封隔器下方连接新型坐落接头,坐采油树、试启泵正常后,钢丝作业组下投新型堵塞器工具串,工具串下至191 m(计算新型坐落接头位置),此时新型堵塞器与坐落接头形成台阶定位并密封,向下震击成功脱手后上提取出工具串。油管内加压坐封过电缆封隔器后停泵放压,倒流程环空反加压3.5 MPa,并稳压10 min验封合格。组下打捞新型堵塞器工具串,工具串下放到位后捞住堵塞器并起出,检查堵塞器完好。

4 结 论(1)新型堵塞器适用于ø88.9 mm油管条件下过电缆封隔器的坐封,结构简单,组成件少,成本低,易于维护。

(2)新型堵塞器钢丝作业采用一投一捞方式,简化了作业程序,直接缩短作业时间2~3 h,降低作业费用50%,同时采用内、外双投捞结构,具备二次打捞能力,提高了作业成功率。

(3)现场应用结果表明,新型堵塞器采用台阶定位方式,作业时不通过坐落接头,消除了堵塞器落井风险,减少了修井作业次数,应用效果良好。

| [1] | 刘占广,李峰.海上电泵井安全生产控制技术[J].特种油气藏,2008,15(增刊1):254-255. |

| [2] | 聂飞朋,孙宝全,李治军,等.大港油田滩海地区电泵井井下安全控制系统研制[J].石油矿场机械,2011,40(1):80-83. |

| [3] | 刘建华.埕岛海上油井安全控制系统的应用[J].安全技术,2008,8(6):14-15. |

| [4] | 王增林,孙宝全,董社霞,等.埕岛油田油水井安全控制系统[J].石油机械,2001,29(6):35-37. |

| [5] | 刘鹏,高斌,罗建伟,等.大通径高强度过电缆封隔器的研制与应用[J].石油钻采工艺,2014,36(3):126-127,130. |

| [6] | 海上油气田完井手册编委组.海上油气田完井手册[M].北京:石油工业出版社,1998:641-671. |