2. 中国石油大学(北京)机械与储运工程学院

2. College of Mechanical and Transportation Engineering, China University of Petroleum(Beijing)

0 引言

在天然气长距离管道输送过程中,天然气内含有的固态及液态杂质会对大型压缩机组和计量仪器等造成损害,严重影响压缩机组及管道的供气安全和长周期运行[1, 2]。为除去天然气中夹带的杂质,长输管线各压气站和分输站中一般通过安装相应的过滤分离设备对天然气进行净化处理。滤芯作为天然气过滤分离设备的核心元件,在高压工况下,其是否具有良好的过滤性能、耐冲击性能和压溃特性直接决定着天然气的净化效果及滤芯的使用寿命。因此,对天然气净化用过滤元件性能试验方法进行研究具有重要意义。

近年来,国内外学者多采用粒径计数法测定滤材过滤性能,并根据测试结果对过滤性能的影响因素、滤材内部液体分布以及过滤模型的建立等方面进行了相关研究[3, 4, 5, 6, 7, 8]。熊至宜等[9]利用Palas光学粒子计数器对聚结滤芯上、下游气体中气溶胶浓度进行测定,研究了滤芯的厚度、填充密度及放置方式等因素对滤芯气液过滤性能的影响。A.Charvet等[10]利用Gimm光学粒子计数器测量了粒径范围在0.3~20.0 μm内的颗粒分布情况,分析了气溶胶浓度及过滤速度对滤材过滤效率的影响。Huang等[11]利用TSI 3321空气动力学粒径分析仪及TSI 3936扫描电迁移粒径仪测量了过滤分离器上、下游气溶胶浓度和粒径分布,从而确定气溶胶粒子透过率。U.P.Shagufta等[12]利用TSI 3080扫描电迁移粒径仪分析了聚结滤芯排液层分布位置、排液层不同材料类型及排液通道角度对气液过滤效果的影响。目前,关于滤芯性能的研究主要集中于滤芯过滤效率及压降的测定,而对于实际工业滤芯使用过程中存在的气流冲击和滤芯压溃等问题研究较少。笔者利用适用于天然气净化用过滤元件性能检测装置,对天然气离心压缩机干气密封过滤器滤芯的气液过滤性能、气固过滤性能、耐冲击性能和压溃特性进行了检测,以期为滤芯的性能评价及滤芯选用提供基础数据和试验依据。

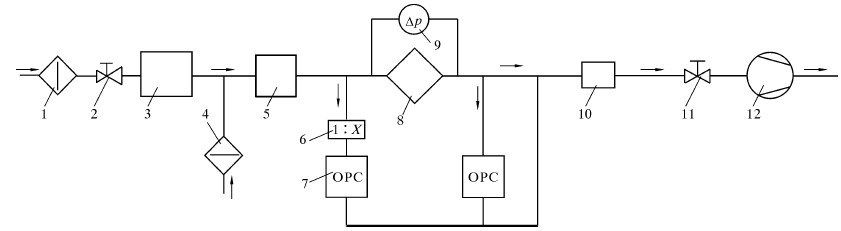

1 试验装置及方法 1.1 滤芯过滤性能试验装置根据中国、美国及欧洲相关测试标准[13, 14],建立了全尺寸滤芯过滤性能检测装置,可对过滤元件的气固和气液过滤性能进行评价。试验装置由气溶胶粒子发生单元、计量检测单元和流量调节单元3部分组成,如图1所示。

|

| 图 1 滤芯过滤性能试验装置 Fig.1 Test device for filter cartridge performance 1、4—高效空气过滤器;2—压力调节阀;3—气溶胶发生器;5—大气压力、温度和相对湿度测量仪;6—稀释器;7—光学粒子计数器;8—待测滤芯;9—压力变送器;10—体积流量计;11—流量调节阀;12—真空泵。 |

在测试过程中将系统温度维持在24~26 ℃范围内,相对湿度维持在(50~56)%。在试验过程中,通过控制流量调节阀的开度,使流经滤芯的气体体积流量保持恒定。现以气液过滤为例说明试验方法:试验采用目前国际测试标准中常用的癸二酸二辛酯(DEHS)作为试验液体,其密度为912 kg/m3,动力黏度为0.023 Pa·s,常温下不易挥发。利用德国TOPAS公司生产的SLG-250气溶胶发生器产生粒径在0.1~6.0 μm范围内的液滴,与洁净空气混合后进入过滤器,由垂直放置的滤芯内侧向外流动,经滤芯过滤,未被过滤下来的液体颗粒随气流进入过滤器下游,在滤芯上游和下游处采用德国Palas公司生产的Welas 2000光学粒子计数器(OPC)对气体中液滴的浓度及粒径分布等进行测量。试验过程中,金属浮子流量计用于测量气体流量,量程为0~20 m3/h,精度为1.5级。差压变送器用于测定滤芯的压降值,量程为0~50 kPa,精度为0.1级。对滤芯进行气固过滤性能检测时,试验原理和流程等与气液过滤性能测试相同,仅将测试介质更换为KCl固体颗粒,并配以相应的气溶胶发生器即可进行测试。

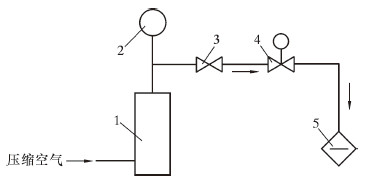

1.2 滤芯耐冲击性能试验装置在现场过滤器内安装滤芯后或工况压力突然升高时,高压气体会对滤芯滤材形成短暂的冲击,如果滤材材质较差,气流冲击将造成滤材破裂,导致滤芯失效。为考察滤芯耐冲击性能,建立试验装置如图2所示。试验时,将洁净的压缩空气通入储气罐形成稳定实验气源,利用调压阀调节气体压力,而后通过电磁阀快速启闭,使一定压力下的压缩空气对滤芯形成瞬时冲击。试验过程中,可通过电磁阀控制系统对电磁阀的开启时间、开启次数等参数进行调节。试验前将滤芯放置于过滤性能试验装置内,测定不同过滤气量下滤芯压降情况,而后在不同压力下对滤芯进行冲击,对比滤芯冲击前、后压降与气量关系曲线,如果滤材受冲击而发生破裂,在相同气量下,冲击后滤芯压降将明显低于冲击前压降,从而可判定滤芯在此冲击压力下发生破损。如果相同气量下,冲击前、后滤芯压降保持稳定,则说明滤芯可承受此冲击压力。

|

| 图 2 滤芯耐冲击性能试验装置 Fig.2 Test device for filter cartridge impact resistance performance 1-储气罐;2-压力表;3-调压阀;4-电磁阀;5-待测滤芯。 |

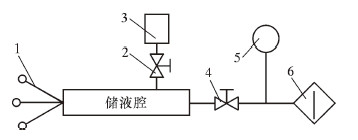

滤芯内部均设有金属或塑料骨架用以固定及支撑滤材。在滤芯使用过程中,如果其骨架强度不满足要求,将导致滤芯发生变形及破损等现象。为考察滤芯骨架压溃强度,参考GB/T 14041.3相关内容,建立滤芯压溃特性试验装置,如图3所示。试验采用水或油等液体作为试验介质,试验前需对滤芯表面进行密封处理,以确保测试液体不会旁通待测滤芯。试验介质由加液杯内注入,待装置内部充满试验介质后,关闭进液阀。缓慢旋转摇柄,使试验装置内压力缓慢上升,利用压力表测定压力变化情况,量程为0~1 MPa,精度为0.4级。当滤芯发生压溃时,压力会瞬间降低,在记录中读取压力峰值即为滤芯的压溃压力,从而确定滤芯骨架压溃强度。

|

| 图 3 滤芯压溃特性试验装置 Fig.3 Test device for filter cartridge collapse performance 1-摇柄;2、4-进液阀;3-加液杯;5-压力表;6-待测滤芯。 |

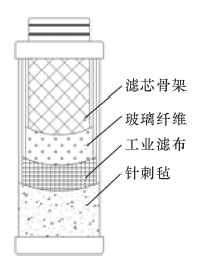

笔者选取4种不同过滤精度的滤芯,型号分别为A、B、C和D,在常温常压下,对其气液过滤性能、气固过滤性能、耐冲击性能及压溃特性进行试验。所有试验用滤芯均为相同尺寸规格,即滤芯内径为(50.0±0.1)mm,有效过滤长度为(105.0±0.2)mm。滤芯结构如图4所示。

|

| 图 4 滤芯结构 Fig.4 Structure of filter cartridge |

选取不同型号滤芯,将过滤气量设为6.0 m3/h,此值为实际现场工况下滤芯过滤气量,同时保持上游颗粒质量浓度在(180±10)mg/m3范围内对滤芯进行气固过滤性能测试。

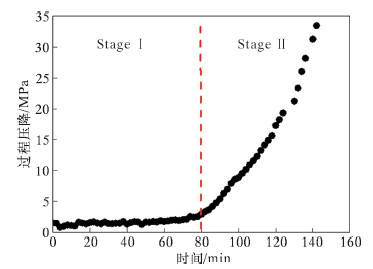

图5为气固过滤过程典型滤芯压降随时间变化情况。由图可知,依据压降变化特征,整个气固过滤过程可分为填充阶段(Stage Ⅰ)和表面过滤阶段(Stage Ⅱ)。在填充阶段,固体颗粒被纤维拦截,滤芯内部孔隙率逐渐减小,压降缓慢上升。当滤芯进气侧表面内孔隙完全被颗粒填充后,滤材表面形成粉尘层,滤芯进入表面过滤阶段,在此阶段随着颗粒的不断沉积和粉尘层的增厚,压降呈指数增长。

|

| 图 5 气固过滤过程滤芯压降曲线 Fig.5 Pressure drop of filter cartridge throughout gas-solid filtration |

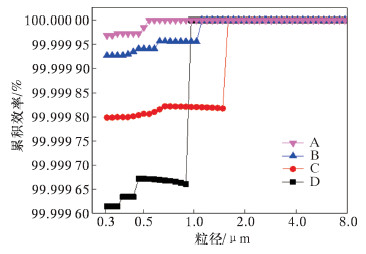

图6为气固过滤滤芯达到终阻力时,滤芯的过滤效率曲线。试验中设置终阻力为30 kPa,当滤芯压降变化值达到此值时,测定滤芯上、下游气体内颗粒个数及粒径分布,从而可得到终止条件下滤芯的过滤效率曲线。由图可知,由滤芯A至滤芯D,过滤效率逐渐降低,对粒径0.3 μm以上的固体颗粒,过滤效率均可达到99.999%,且可完全除去2 μm以上的颗粒。

|

| 图 6 气固过滤终止时滤芯累积效率曲线 Fig.6 Cumulative efficiency of filter cartridge in the end of gas-solid filtration |

选取不同型号滤芯,在过滤气量6.0 m3/h、上游液滴质量浓度在(200±10)mg/m3范围内对滤芯进行气液过滤性能测试。

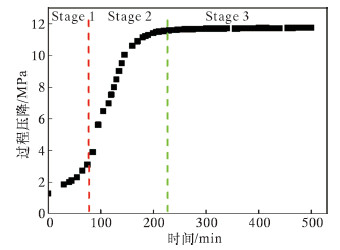

图7为气液过滤过程典型滤芯压降变化情况。由图可以看出,依据压降变化特征,整个过滤过程分为3个阶段:润湿阶段(Stage 1)、非稳态阶段(Stage 2)及稳态阶段(Stage 3)。润湿阶段与气固过滤过程的填充阶段较为类似,液滴被纤维所拦截,滤芯内部孔隙率逐渐减小,导致压降不断上升;当液体通过量达到一定程度时滤芯进入非稳态阶段,在此阶段压降开始迅速上升;与气固过滤压降变化相比所不同的是,气液过滤过程压降最终逐渐趋于平缓,直至稳定状态。由P.Contal等[3]及A.Charvet等[7]研究结果可知,在稳态阶段滤芯完全被液滴填充,进出滤芯的液滴保持动态平衡,故滤芯压降在此阶段基本保持稳定。

|

| 图 7 气液过滤过程滤芯压降曲线 Fig.7 Pressure drop of filter cartridge throughout gas-liquid filtration |

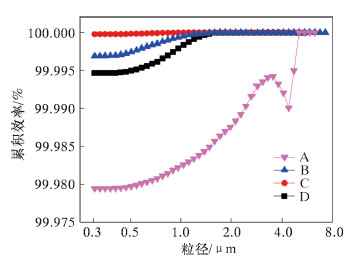

图8为气液过滤稳态阶段滤芯过滤效率曲线。由图可知,滤芯C过滤效率最高,而滤芯A过滤效率明显低于其他滤芯,且由于下游中夹带有较大液滴,导致累积效率在粒径3~5 μm处出现明显下降。与图6相比可知,在试验终止条件下,滤芯气固过滤效率明显高于气液过滤效率,且滤芯气固过滤效率与气液过滤效率之间无对应关系,滤芯气固过滤性能的优劣不能直接用于判定其气液过滤性能。

|

| 图 8 气液过滤稳态阶段滤芯累积效率曲线 Fig.8 Cumulative efficiency of filter cartridge at the steady phase of gas-liquid filtration |

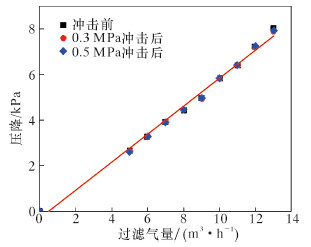

选取滤芯A测试滤芯耐冲击性能。冲击前将滤芯放置于过滤性能试验装置内,测定不同过滤气量下滤芯压降情况。根据现场实际工作情况,过滤器内滤芯工况压力短时间内波动基本不超过0.5 MPa,因此将冲击压力分别设定为0.3和0.5 MPa,电磁阀开启时间间隔设为5 s,在2种压力下分别对滤芯冲击20次,测试结果如图9所示。

|

| 图 9 滤芯耐冲击性能测试结果 Fig.9 Test results of filter cartridge impact resistance |

由图9可见,冲击前、后滤芯过滤气量与压降关系曲线基本重合,冲击后滤材未发生破裂,滤芯可承受此冲击压力。因此,即使现场过滤器内滤芯工况压力出现突然升高,高压气体对滤芯造成短暂的冲击,也不会影响其过滤性能。

2.3 压溃特性选取不同型号滤芯,试验前在滤芯外侧包裹塑料薄膜以进行密封,使试验介质不会直接经滤材进入滤芯内部而形成旁通,将处理后的滤芯放置于压溃特性试验装置内,测试滤芯骨架压溃强度。试验采用纯净水为试验介质。由试验结果可知,滤芯达到压溃压力后,内部骨架发生不同程度的变形,且根据测试结果可得,滤芯A至滤芯D骨架压溃强度分别为340、620、700和420 kPa。利用此方法可简便、快捷地对滤芯骨架压溃强度进行测定。

3 结论(1)建立的天然气净化用过滤元件性能检测方法,可有效评价天然气净化用过滤元件的气液过滤性能、气固过滤性能、耐冲击性能和压溃特性,所得测试结果为过滤元件的设计提供了基础数据。

(2)滤芯压降变化情况在不同过滤过程中存在明显差别,气液过滤过程中滤芯压降逐渐升高,最终在稳态阶段保持稳定;气固过滤过程中滤芯压降则始终呈增长趋势。

(3)滤芯气固过滤效率与气液过滤效率之间无对应关系,滤芯气固过滤性能的优劣不能直接判定其气液过滤性能,在相同条件下,滤芯气固过滤效率要高于滤芯气液过滤效率,因此,如在滤芯使用工况下,天然气内含有液态杂质时,宜选用气液过滤效率作为滤芯过滤性能考核指标。

(4)当滤芯工作压力波动小于0.5 MPa时,短暂的气流冲击不会影响滤芯的过滤性能。

| [1] | Azadi M,Mohebbi A,Scala F,et al.Experimental study of filtration system performance of natural gas in urban transmission and distribution network:A case study on the city of Kerman,Iran[J].Fuel,2011,90(3):1166-1171. |

| [2] | Azadi M,Mohebbi A,Soltaninejad S,et al.A case study on suspended particles in a natural gas urban transmission and distribution network[J].Fuel Processing Technology,2012,93(1):65-72. |

| [3] | Contal P,Simao J,Thomas D,et al.Clogging of fiber filters by submicron droplets.Phenomena and influence of operating conditions[J].Journal of Aerosol Science,2004,35(2):263-278. |

| [4] | Frising T,Thomas D,Bemer D,et al.Clogging of fib-rous filters by liquid aerosol particles:Experimental and phenomenological modeling study[J].Chemical Engineering Science,2005,60(10):2751-2762. |

| [5] | 李柏松,姬忠礼,陈洪玉.天然气过滤器气液分离性能的实验研究[J].天然气工业,2007,27(10):123-125. |

| [6] | 李柏松,姬忠礼,冯亮.液体粘度和表面张力对滤材气液过滤性能的影响[J].化工学报,2010,61(5):1150-1156. |

| [7] | Charvet A,Roscoat S R,Peralba M,et al.Contributi-on of synchrotron X-ray holotomography to the understanding of liquid distribution in medium during liquid aerosol filtration[J].Chemical Engineering Science,2011,66(4):624-631. |

| [8] | 顾丛汇,吕士武,李瑞,等.纤维对PM2.5过滤性能的影响[J].化工学报,2014,65(6):2137-2147. |

| [9] | 熊至宜,姬忠礼,冯亮,等.聚结型滤芯过滤元件过滤性能影响因素的测定与分析[J].化工学报,2012,63(6):1742-1748. |

| [10] | Charvet A,Gonthier Y,Gonze E,et al.Experiment-al and modelled efficiencies during the filtration of a li-quid aerosol with a fibrous medium[J].Chemical Engineering Science,2010,65(5):1875-1886. |

| [11] | Huang Shenghsiu,Chen Chunwan,Chang Chengping, et al.Penetration of 4.5 nm to 10μm aerosol particles through fibrous filters[J].Journal of Aerosol Science,2007,38(7):719-727. |

| [12] | Shagufta U P,Prashant S K,Sarfaraz U P,et al. Glass fiber coalescing filter media augmented with polymeric submicron fibers and modified with angled drainage channels[J].Separation and Purification Technology,2013,120:230-238. |

| [13] | GB/T 6165-2008高效空气过滤器性能测试方法效率和阻力[S].北京:中国标准出版社,2008. |

| [14] | EN779-2012 Particulate air filter for general ventilation-determination of the filtration performance[S].England:The British Standards Institution,2012. |