2. 中国石化石油机械装备重点实验室;

3. 华中科技大学FESTO气动中心

2. Key Laboratory of Petroleum Machinery, SINOPEC;

3. FESTO Pneumatic Center, Huazhong University of Science and Technology

0 引言

随着海洋石油工业技术的发展和海上油田水深的增加,水下生产系统以其自身优势[1](开发成本低、建设周期短、开发效益高和安全性较高等)广受世界各国的青睐。水下平板闸阀是水下生产系统的通用部件,也是水下井口装置、水下采油树和水下管汇系统的关键组成部件。水下平板闸阀阀座密封的可靠性和稳定性直接影响水下生产系统的正常运行,甚至带来安全隐患。目前,水下平板闸阀主要通过液压执行机构驱动阀板在阀座间上、下运动,实现管路的全开启与全关闭。其中,执行机构输出力需克服阀板与阀座间的摩擦力,该摩擦力主要取决于阀板与阀座间金属与金属接触的摩擦因数和管路油气压力。在深海井中,工作压力一般为69~138 MPa[2]。

与传统陆用闸阀不同,水下平板闸阀设计寿命一般在20 a以上,使用频率平均每年1~4次,主要是在修井时开启运行,产品认证需满足API 6A和API 17D性能鉴定试验要求[3, 4, 5]。除此之外,还需做关于涂层材料的磨损和摩擦等相关测试试验。我国的水下设备研制起步较晚,相关文献很少,很多关键技术如密封问题、材料和加工工艺等都存在很大瓶颈。为此,笔者通过对水下闸阀密封试验测试、几种典型阀座密封结构及密封机理、水下闸阀关键部件材料选择和热喷涂技术进行阐述,总结出水下平板闸阀阀座密封设计要点和应具备的性能要求,以期为我国的平板闸阀国产化研制提供参考。

1 水下平板闸阀密封试验测试[4, 5, 6]国外对水下平板闸阀早已工业化应用,具有水下闸阀制造能力的公司主要集中在FMC、CAMERON、WOM和NOV T3等。各个公司的水下平板闸阀试验测试主要依照API标准,然而巴西石油公司对其应用的闸阀则有更高的规范要求,除了API测试要求外,在工厂验收测试(FAT)质量认证过程中增加了一些功能测试。这些功能测试数据与水下平板闸阀的设计数据相结合,能够更好地提高水下平板闸阀在湿式采油树、水下管汇和管道终端管汇应用中的可靠性。目前,我国还没有自己的测试标准,对此,笔者结合API标准和巴西规范,列举出水下平板闸阀测试步骤和测试内容,具体如下。

(1)有润滑脂的初始密封测试;

(2)外界大气压条件下功能性测试(液压和扭矩力);

(3)去脂后阀座与阀板间的金属密封面测试;

(4)外界大气压条件下循环测试(循环测试过程中有间歇),包括液压循环测试、密封测试、外界大气压下的功能测试、循环前的扭矩测试、扭矩循环和循环后的扭矩测试;

(5)温度测试;

(6)初始高压舱内功能测试(不强制);

(7)完整的扭矩力测试;

(8)高压舱内循环测试;

(9)高压舱内、外压力密封测试;

(10) 完整的高压舱内功能测试;

(11) 拆卸阀,检查部件的磨损等;

(12) 测试报告和样机认证。

任何新开发的水下平板闸阀样机都需按照上述测试步骤进行检测。其中,阀座密封测试监测点分别是阀体上游和下游流道,通过压力值进行测试鉴定。正常测试过程中,上游压力保持不变,当闸阀打开瞬间,下游压力从0突变到上游压力,一直持续到阀板关闭瞬间,压力又从上游压力突变到0。API标准和巴西规范在泄漏鉴定标准上有所不同,API 6A规定不允许有可见泄漏,而巴西规范要求在气体密封测试中,每次保压期间无任何气泡产生。

2 闸阀阀座密封结构及密封机理综合分析国外现有水下平板闸阀等同类产品可知,水下平板闸阀阀座密封结构可根据单侧阀座数分为单阀座密封和分体式阀座密封;根据密封工作原理可分为单向密封(下游密封)和双向密封(上、下游同时密封)。

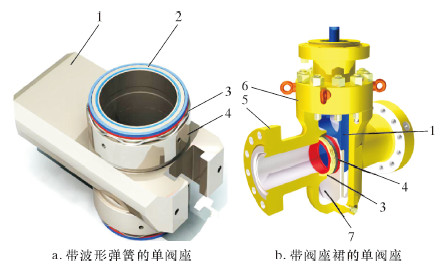

2.1 单阀座密封单阀座密封是应用最早的一种密封形式,其结构特点是平板闸阀阀板两边各布置1个阀座,与U形密封圈组件[7]和波形弹簧(或C形弹簧)相结合,对称布置。其中,U形密封圈组件的开口面向阀座,保证下游密封;波形弹簧主要是确保阀座和阀板在低压状态下紧密接触。另外,有的密封结构在闸板两边各配置1个阀板裙,目的是阻止油气中的固体颗粒进入金属密封面和阀腔内。图1为单阀座密封结构示意图。

|

| 图 1 单阀座密封结构示意图 Fig.1 Structural schematic diagram of single seat seal assembly 1-阀板;2-密封圈;3-波形弹簧;4-阀座;5-阀体;6-阀盖;7-阀座裙。 |

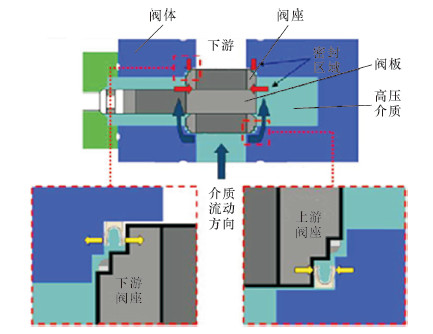

工作原理(见图2):此阀处于关闭状态,当油气介质进入阀体上游流道内,可以通过上游阀座与阀体的端面和圆周间隙,经U形密封圈组件进入阀腔内,阀腔内的流体介质进入下游阀座与阀体的圆周间隙,此时U形密封圈组件两端形成压差,促使U形密封组件开口张开,形成密封屏障,阻止流体进入阀体下游流道;同时,上游油气介质压力推动阀板和下游阀座轴向移动,阀板与下游阀座接触面形成自密封(金属与金属密封),确保阀腔流体不会从阀板与下游阀座表面进入阀体下游流道中,实现下游密封。该密封型式属于单向密封。

|

| 图 2 单阀座密封工作原理图 Fig.2 Operating principle of single seat seal assembly |

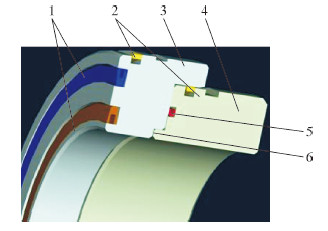

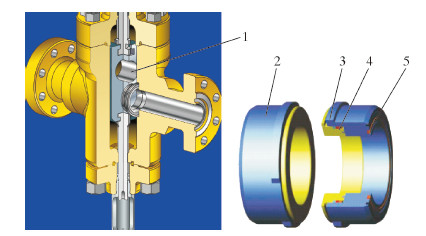

分体式阀座是将单阀座划分为2部分,即前阀座和后阀座(根据阀板位置而定)。此类密封技术主要是NOV T3公司的HPTTM密封结构和WOM公司Magnum闸阀的Sual-SealTM密封结构。前者属于单向密封,后者属于双向密封。图3为HPTTM密封结构示意图。

|

| 图 3 HPTTM密封结构示意图 Fig.3 Structural schematic diagram of HPT TM seal 1-回弹式PEEK密封圈;2-波浪式固定环;3-后阀座;4-前阀座;5-C形密封圈;6-台阶。 |

HPTTM密封结构特点是:阀板两边对称布置1组分体式阀座(前阀座和后阀座),后阀座与阀体端面布置2个回弹式PEEK材料的U形密封圈,2个密封圈开口方向相反,主要是保证阀体流道(上游和下游)和阀腔内的油气介质不会在后阀座与阀体端面处的间隙中流通。后阀座和前阀座圆周面上分别安装1个波浪式固定环,主要作用是安装时定位。前阀座端面与后阀座内槽端面间安装有C形密封圈,单向流动,只允许油气介质从阀体流道(上游和下游)进入阀腔内,逆向不可流。

另外,该密封结构独特之处是在前阀座和后阀座接触面上设计了台阶,主要目的是防止油气介质中的固体颗粒进入阀腔内。

工作原理:此阀处于关闭状态,当油气介质进入阀体流道上游,可以通过上游前阀座与后阀座端面和圆周间隙,经C形金属密封圈进入阀腔内,阀腔内的油气介质进入下游前阀座与后阀座的圆周和端面间隙,此时C形密封圈两端形成压差,促使C形密封开口张开,形成密封屏障,阻止油气介质进入阀体下游流道,如图4中的蓝色箭头表示。另外,由于油气介质的压力,上游前阀座和后阀座相对运动,阀板、下游前阀座和后阀座向下游运动,致使后阀座与阀体端面、前阀座和阀板接触面、阀板与下游前阀座面、下游前阀座与下游后阀座内部端面、下游后阀座与阀体端面形成金属自密封(金属与金属密封),如图4中的红色箭头所示压力。外加两端面开口方向相反的U形密封圈,保证整个闸阀在关闭状态下实现下游的密封。

|

| 图 4 HPTTM密封结构工作原理 Fig.4 Operating principle of HPT TM seal 1、5-后阀座;2、4-前阀座;3-阀板。 |

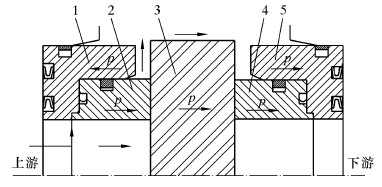

WOM公司生产的Magnum闸阀Sual-SealTM密封结构如图5所示。一个闸板两边各配置1组分体式阀座(前阀座和后阀座),后阀座和阀体的端面和圆周面分别设有径向密封圈和轴向密封圈,前阀座和后阀座内接触圆面设有轴向密封圈。该密封件组合正常状态下可完全隔绝阀体流道和阀腔间的油气介质流通,实现闸阀上、下游同时密封,即双向密封。

|

| 图 5 Sual-SealTM密封结构示意图 Fig.5 Structural schematic diagram of Sual-Seal TM seal 1-阀板;2-后阀座;3-前阀座;4-轴向密封件;5-端面密封件。 |

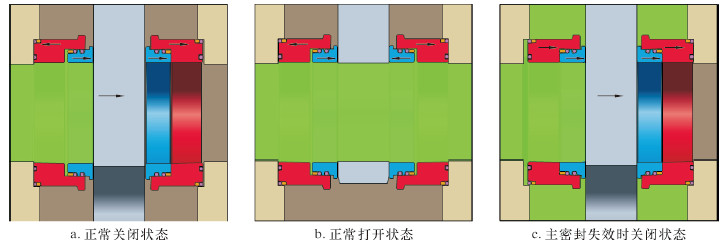

工作原理:当闸阀处于正常关闭状态时,上游油气介质压力推动阀板、下游前阀座和后阀座向下游移动,同时上游前阀座和后阀座相对运动,除了上游前阀座和后阀座间的密封圈形成软密封外,其余全部是金属密封,实现闸阀的上游密封,如图6a所示;当闸阀处于正常打开状态时,油气介质完全流通,油气压力分别推动上、下游的前阀座和后阀座相对运动,实现阀腔和阀体流体通道的密封,如图6b所示;当油气介质酸性大、温度高时,密封件的长时间服役会造成主密封件失效,上游油气介质经上游后阀座和阀体端面进入阀腔,但阀板与下游前、后阀座相互接触面由于油气压力形成自密封,保证闸阀的下游密封,如图6c所示。

|

| 图 6 Sual-SealTM密封结构工作原理图 Fig.6 Operating principle of Sual-Seal TM seal |

对比分析上述3种密封结构,单阀座密封结构较简单,但由于波形弹簧的正常弹性变形有限,为保证波形弹簧更长的使用寿命,此类密封结构比较适合于油气井压力不高的浅海区;分体式阀座结构比较复杂,主要是油气压力实现金属自密封,压力越大,密封效果越好,可通过设计阀座结构为浮动,保证平板闸阀阀板与阀座之间的摩擦力较小,适合于高压油气介质的深海区,水下服役周期更长;防砂方面,NOV T3公司的HPTTM密封结构设计独特,通过设计凸台结构,防止油气介质中的固体颗粒进入阀腔内,延长闸阀寿命,比较适合于含砂量大的油气井。

3 闸阀阀座关键材料选择及热喷涂技术现状 3.1 水下平板闸阀阀座关键材料选择随着深水和超深水钻井技术的发展,深海油气介质的高温、高压和高酸性对水下平板闸阀阀座、阀板及密封件材料性能提出了更高要求。根据API 6A、API 17D和NACE MR0175规范要求,水下平板闸阀阀座和阀板材料的选择主要考虑油气介质工作压力、温度范围及阀板与阀座表面涂层材料接触引起的电偶腐蚀[8, 9]。目前,国外生产的深海型水下闸阀材料基本上是FF和HH级材料,例如Magnum闸阀阀板与阀座基体材料FF级均选择410SS,HH级材料选择铬镍铁合金或双向不锈钢,表面喷司太立硬质合金或者喷焊铬化硼耐磨合金。

密封件材料选择必须考虑油气介质的相容性、温度状态、密封能力以及温度和抗击压能力。目前,国外常用的密封材料主要是聚四氟乙烯或者聚醚醚酮,它们具有耐热、抗腐蚀、摩擦因数小和强度高等优点,不过价格比较昂贵。

3.2 水下平板闸阀阀板与阀座热喷涂技术采用热喷涂技术提高水下闸阀关键部件——阀板与阀座接触面的耐磨损性、耐腐蚀性及耐高温氧化性等已被石油行业广泛认可。目前,比较常用且使用效果较好的阀板及阀座密封面涂层技术主要是爆炸喷涂和超音速火焰喷涂(HVOF)。其中,涂层材料的选择是阀板与阀座表面热喷涂的关键环节之一,涂层材料及热喷涂方式的评价和优选主要通过涂层喷涂后的腐蚀行为试验分析研究,具体步骤是[10, 11]:首先,采用扫描电镜及X射线衍射分析各涂层的微观结构和物相变化;其次,通过各种检测方法,例如盐雾腐蚀法、动电位极化法、电化学阻抗法、浸泡腐蚀法、循环极化测试、磨损测试[10](砂砾磨损和PV法测试)[10]和硬度测试等,与未涂层的不锈钢性能进行对比分析;最后,确定出最佳的涂层材料及更好的喷涂方法。经HVOF喷涂后,耐磨粉末涂层与阀板和阀座基体材料具有更大的结合力和更好的致密性,涂层硬度可达74 HRC以上,阀板与阀座表面具有很好的抗擦伤性能和耐磨性能。另外,喷涂后的阀板与阀座表面经粗精磨、研磨及抛光,表面粗糙度需达到0.1~0.2 μm。

4 结论与建议(1)在分析国外水下闸阀密封技术的基础上,得出水下平板闸阀阀座密封结构设计要点,即首先根据油气介质的工作压力、气质条件(有无砂砾、温度、有无酸性介质等)来确定密封方式;其次,设计的阀板与阀座金属密封面在低压状态下必须具有自密封性;再者,设计的阀板与阀座需始终保持浮动状态,减小启动扭矩;最后,选择合适的阀座与阀板密封面喷涂材料及喷涂工艺,保证水下闸阀的耐腐蚀性和耐磨性,使其满足密封测试要求,特别是气密封试验的零泄漏。

(2)热喷涂技术是水下闸阀阀座密封技术的重要环节之一,在阀板与阀座金属密封面热喷涂的涂层材料选择和测试评价方面,我国与国外存在较大差距,这在一定程度上限制了我国水下设备的发展。为此,提出如下建议:一方面,加大水下平板闸阀阀板与阀座金属密封面涂层材料的自主研发;另一方面,深入研究热喷涂后的腐蚀行为测试方法,确定不同工况下涂层材料的选择方案及依据。

| [1] | Bai Y,Bai Q.Subsea engineering handbook[M].[S.l.]:Access Online via Elsevier,2012. |

| [2] | Maligas D S.Materials selection for deepwater gate valv-es[D].Stockholm:Royal Institute of Technology, 2013. |

| [3] | 潘灵永,高文金,刘广春,等.水下闸阀在水下生产系统中的应用研究[J].石油机械,2014,42(7):45-48. |

| [4] | API Spec 17D.Design and operation of subsea production systems——subsea wellhead and tree equipment[S].2011. |

| [5] | API Spec 6A.Specificaiton for wellhead and christmas tree equipment[S].2004. |

| [6] | Euthymiou E J.One company's experience in subsea valve testing[R].OTC14005,2002. |

| [7] | 张亮,王丙刚,马认琦.深水生产滑套密封设计及试验[J].石油机械,2014,42(7):41-44. |

| [8] | 李树林,周思柱.水下阀门的材料要求及选择[J].石油机械,2013,41(5):54-58. |

| [9] | NACE MR0175.Metals for sulfide stress cracking and stress corrosion cracking resistance in sour oilfield envi-ronments[S].2003. |

| [10] | ASTM G-65-04.Standard test method for measuring abrasion using the dry sand/rubber wheel apparatus[S].2010. |

| [11] | Kleyman A,Knapp J.Thermal spray coatings for gate valve components[C]//NACE Corrosion Conference & Expo,2010. |