2. 中国石油技术开发公司;

3. 中海石油(中国)有限公司湛江分公司生产部;

4. 长江大学机械工程学院

2. China Petroleum Technology & Development Corporation;

3. Production Department, Zhanjiang Branch of CNOOC;

4. School of Mechanical Engineering, Yangtze University

0 引言

海洋修井机井架长期工作于腐蚀环境下,在修井等作业中承受较大的动载荷,易造成结构损伤,导致承载能力下降[1, 2, 3, 4]。服役多年的修井机井架若仍按照设计能力工作,将加剧结构损伤,并有可能在作业中发生结构破坏。因此,掌握在役海洋修井机井架的实际承载能力对于海上平台安全生产具有重要意义[5, 6]。目前,常规井架承载能力评价方法主要采用应力测试法或有限元法,单独采用应力测试法存在杆件考察不全面等问题,而采用数值模拟时则需要进行必要的假设,这与实际情况有出入[1, 7]。

笔者通过对某在役HXJ180海洋修井机井架的应力测试[8, 9],对测试结果进行拟合,推算出井架在额定钩载下的应力和应变数据,以此为依据修正有限元模型,并对井架的承载能力做出综合评价。与常规评价方法相比较,笔者采用的方法基于现场应力测试数据,结合有限元分析结果,更加符合现场实际工况,因而具有较高的精度。

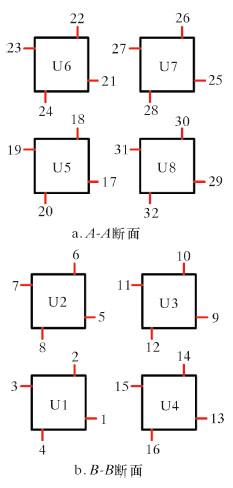

1 应力测试方法及设备某在役HXJ180海洋修井机井架如图1所示,为两节伸缩式∏型井架,采用直立、前开口、无绷绳结构。井架标高33 m,最大设计钩载1 800 kN。在井架升起状态下,由下至上共分15节。根据参考文献[10]关于测点布置的规定,在井架中段第9节A-A截面和井架下段第3节B-B截面分别布置2个测试断面,共32个测点,各支腿断面编号及测点编号如图2所示。

|

| 图 1 修井机井架 Fig.1 Mast of workover |

|

| 图 2 测试断面与测点布置方案 Fig.2 Measurement sections and measurement points distribution |

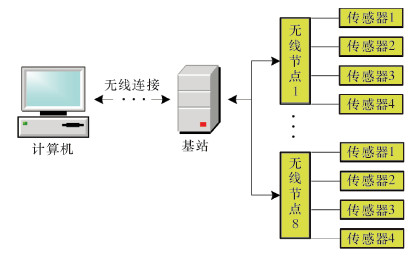

为提高布片效率,减少人为失误,采用BDI公司STS-WiFi无线结构测试系统。该系统通过ZigBee通信协议连接基站与无线节点,每个无线节点具有4个通道,可连接4只应变片。STS-WiFi无线结构测试系统配置了重复使用的封装应变片,可被软件自动识别,故测试中只须明确响应传感器的安装位置,无须记录传感器与硬件通道的对应关系。

根据测试要求,本测试共使用STS-WiFi基站1个,置于计算机10 m范围内,基站与计算机之间通过WiFi连接。无线节点8个,封装应变片32只,布片方向为沿各支腿轴向。测试系统组成如图3所示。

|

| 图 3 应力测试系统组成 Fig.3 The stress measurement system |

采用分级加载的方法进行应力和应变测试,测试中井架处于升起状态并保持静止,测试载荷由大钩拉底座转盘主梁获得,各载荷等级可由设备指重表读取。

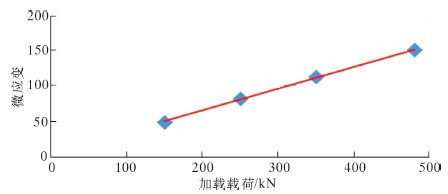

参考文献[10]规定,井架测试载荷应大于设计载荷的25%。HXJ180海洋修井机井架的设计载荷为1 800 kN,综合考虑加载过程安全可控,进行了4种载荷测试,分别为150、250、350和480 kN,每种载荷持续时间为60 s,测试数据可保存为曲线和表格形式。表1为1~4号测点在各载荷等级下的平均微应变(均为压应变)。ε150、ε250、ε350和ε480分别表示载荷为150、250、350和480 kN时的微应变。

| 测点 | 传感器 | ε 150 | ε 250 | ε 350 | ε 480 |

| 1 | B3861 | 48.734 5 | 81.761 1 | 112.135 4 | 149.920 9 |

| 2 | B3862 | 41.454 8 | 70.888 2 | 97.876 5 | 132.114 5 |

| 3 | B3864 | 64.071 7 | 104.988 8 | 142.221 9 | 191.373 7 |

| 4 | B3866 | 68.543 7 | 111.540 5 | 148.882 0 | 198.932 9 |

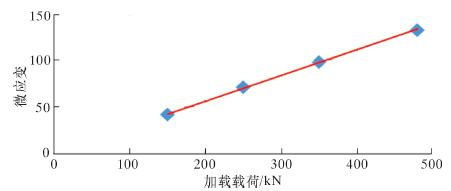

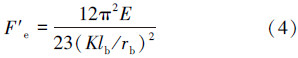

由于在材料的屈服应力范围内,单向载荷与材料应变之间呈线性关系。为获得各测点在不同载荷下产生的微应变,并获得设计钩载下的应变和应力值,以所加的载荷为横坐标,以相应微应变为纵坐标建立各测点的载荷及应变关系曲线,并分别进行回归计算。

图4和图5分别为测点1与测点2的载荷等级及实测应变曲线。从图中4和图5可以看出,所测得的4个点大致位于同一条直线上,说明测点1和测点2的载荷和应变之间呈现出良好的线性关系,测试数据可靠。

|

| 图 4 测点1的载荷等级与应变曲线 Fig.4 The load rating and strain curve of measuring point 1 |

|

| 图 5 测点2的载荷等级与应变曲线 Fig.5 The load rating and strain curve of measuring point 2 |

经数据拟合,得到各测点的载荷与应变关系式,其中测点1和测点2的关系式分别为:

计算各测点拟合相关系数,发现6号测点相关系数为0.962 1,19号测点相关系数为0.988 3,其余测点相关系数均在0.990 0以上,说明所测数据的可信度较高。利用各测点拟合公式对载荷-应变关系进行线性推算,得出在最大设计钩载1 800 kN作用下井架各测点的应变和应力,如表2所示。则U1~U8各支腿测点断面处的平均应力值分别为124.51、18.74、49.90、95.90、12.79、91.57、41.52和72.51 MPa。

| 测点 | 应变/(×10 -6) | 应力/MPa | 测点 | 应变/(×10 -6) | 应力/MPa | |

| 1 | 546.40 | 112.56 | 17 | 89.97 | 18.53 | |

| 2 | 491.64 | 101.28 | 18 | 62.73 | 12.92 | |

| 3 | 684.08 | 140.92 | 19 | 33.80 | 6.96 | |

| 4 | 695.64 | 143.30 | 20 | 61.95 | 12.76 | |

| 5 | 115.73 | 23.84 | 21 | 471.18 | 97.06 | |

| 6 | 69.74 | 14.37 | 22 | 351.41 | 72.39 | |

| 7 | 86.84 | 17.89 | 23 | 398.40 | 82.07 | |

| 8 | 91.54 | 18.86 | 24 | 557.02 | 114.75 | |

| 9 | 264.10 | 54.40 | 25 | 154.98 | 31.92 | |

| 10 | 276.89 | 57.04 | 26 | 195.20 | 40.21 | |

| 11 | 223.29 | 46.00 | 27 | 221.34 | 45.60 | |

| 12 | 204.62 | 42.15 | 28 | 234.62 | 48.33 | |

| 13 | 598.28 | 123.25 | 29 | 563.74 | 116.13 | |

| 14 | 545.99 | 112.47 | 30 | 273.45 | 56.33 | |

| 15 | 188.32 | 38.79 | 31 | 204.43 | 42.11 | |

| 16 | 529.62 | 109.10 | 32 | 366.30 | 75.46 |

由表2可以看出,井架在承受最大设计钩载时,最大压应变出现在测试断面U1的4号测点,位于下井架左前支腿,其值为695.64×10-6,相应压应力值为143.30 MPa。下井架最大应变出现在测试断面U8的29号测点,位于下井架右前腿上,最大应变值为563.736×10-6,相应压应力值为116.13 MPa。

各测试断面的平均应力最大值,下井架发生在测试断面U1,平均应力为124.51 MPa;上井架发生在测试断面U6,即上左后腿,平均应力为91.57 MPa。

根据上述结果修改有限元模型,使之与被测井架相吻合,从而计算出结果用于承载能力评价。

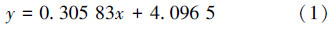

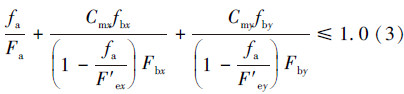

4 井架承载能力评价由应力拟合结果可知,下井架测点的最大应力与测试断面的最大平均应力相一致,均出现在测试断面U1上;上井架测点的最大应力发生在测试断面U8的29号测点,而测试断面最大平均应力发生在测试断面U6上,因此进行井架结构强度分析时,取上述3个断面进行计算。

井架强度系数应满足下式要求:

井架强度系数计算结果见表3。

从表3中强度系数计算结果可以看出,被测井架3个危险杆件的最大强度系数均小于1,满足式(3)的要求,其中最大值位于U1断面,为0.937 8,说明该井架仍具有足够的强度。

| 断面编号 | U1 | U6 | U8 |

| 强度系数 | 0.937 8 | 0.607 0 | 0.567 5 |

(1)对于在役海洋修井机井架,若根据原始设计尺寸进行有限元计算,会导致较大的偏差,应力测试可为有限元模型修正提供科学依据。

(2)被测HXJ180海洋修井机井架在设计最大钩载1 800 kN下使用时,最大强度系数为0.937 8,满足井架强度要求。

(3)根据参考文献[10]第9条的分级准则,将该井架评定为A级,有效期3 a。

| [1] | 陈宇海,吴文秀,都亚男,等.在役海洋修井机底座承载能力评估技术研究[J].石油机械,2015,43(6):50-54. |

| [2] | 苏一凡.海洋修井机井架承载能力评估及结构改进分析[J].石油天然气学报,2010,32(4):385-388. |

| [3] | 付春艳,李淼,万夫,等.海洋钻机井架承载能力安全评价方法[J].中国测试技术,2008,34(4):109-111. |

| [4] | 葛运春,马宝忠,吴文秀,等.在役海洋钻机底座承载能力分析[J].石油机械,2013,41(12):27-29. |

| [5] | 韩东颖,周国强,李子丰.钻机井架安全承载能力评定方法研究[J].天然气工业,2007,27(1):81-84. |

| [6] | 管锋,周传喜,张晓雅,等.海洋钻机井架承载能力及结构补强分析[J].石油机械,2014,42(4):20-24. |

| [7] | 邹龙庆,李翠艳,王树忠,等.ZJ40/2250DB型钻机井架及底座静动态特性研究[J].石油矿场机械,2007,36(2):15-17. |

| [8] | 吴文秀,陈勇,韩兴.在役钻机井架承载能力极限状态评定方法及应用[J].石油天然气学报,2008,30(5):155-157. |

| [9] | 王紫阳,杨本灵,胡建启,等.井架和底座承载能力测试及安全性评估方法研究[J].石油矿场机械,2012,41(6):88-90. |

| [10] | 国家能源部.SY/T 6326-2012石油钻机和修井机井架底座承载能力检测评定方法及分级规范[S].北京:石油工业出版社,2012. |