2. 宝鸡石油机械有限责任公司

2. Baoji Oilfield Machinery Co., Ltd

0 引 言

牙轮钻头是石油与天然气开发工程中的重要破岩工具,通过冲击、压碎和剪切的作用方式达到破岩的效果。随着钻压的不断增大和转速的不断增加,牙轮钻头承受的力和扭矩进一步增大,牙轮钻头轴承失效问题经常发生。随着井深不断增加,牙轮钻头的体积和结构尺寸受到限制[1]。在对三牙轮钻头设计时要保证牙轮具有足够的布齿空间,以提高切削效率,牙轮壳体满足最小壁厚要求;同时又要保证牙爪轴承具有足够的强度,以延长钻头使用寿命。因此,三牙轮钻头轴承结构强度分析对研究高性能牙轮钻头具有指导意义。

1 牙轮钻头轴承工作力学特性根据轴承副的结构特点,牙轮钻头轴承主要分滚动轴承和滑动轴承,滑动轴承接触面积更大,工作承载能力更强,在牙轮钻头轴承中占有主导地位。牙轮钻头滑动轴承工作受力与滚动轴承类似,表现为:大轴颈承受大部分径向载荷和周向摩擦载荷[2, 3];小轴颈主要起稳定牙轮的作用,并承受少量径向载荷和周向摩擦载荷;止推面受向内的轴向载荷,并在轴颈旋转时承受周向摩擦载荷;滚珠轴承承受少量向内或向外的轴向载荷,并依靠锁紧槽部位的钢球锁紧或螺纹使牙轮锁紧在牙爪上[4, 5]。

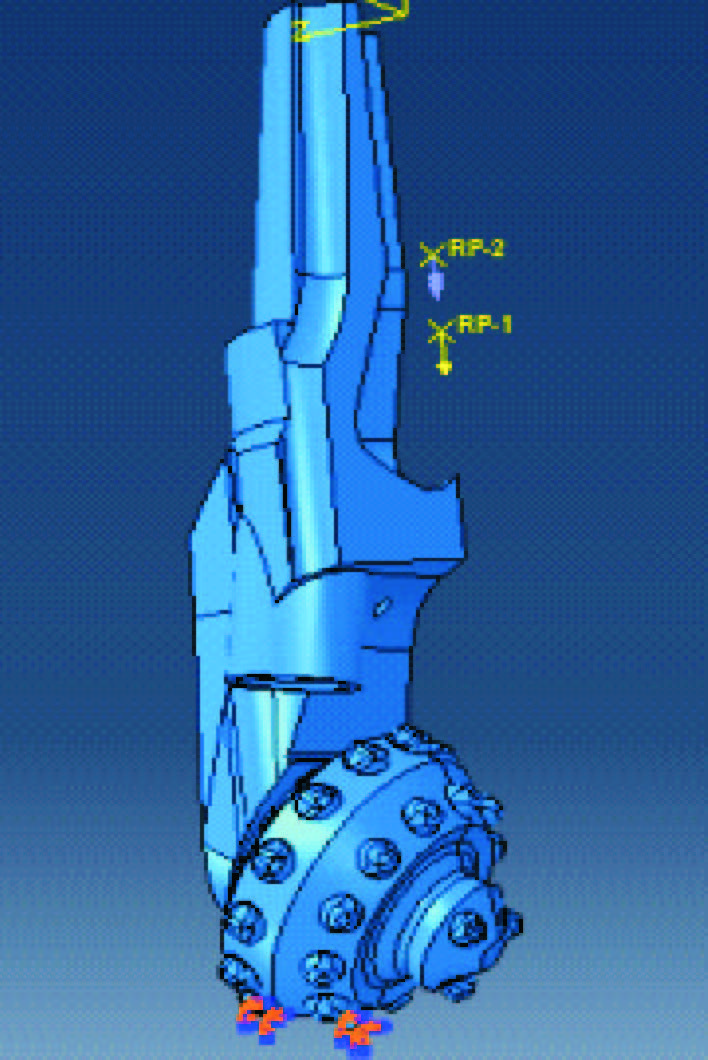

2 牙轮钻头轴承有限元模型建立 2.1 几何模型建立模型以Ø152.4 mm三牙轮钻头为原型,考虑模型的对称性,利用 Pro/E软件分别建立了牙轮钻头牙齿、牙轮和牙爪的三维模型,如图1所示。然后按照正确的位置关系装配牙齿、牙轮和牙爪,得到牙轮钻头的三维模型,最后将模型导入到ABAQUS中做有限元分析。

|

| 图 1 三牙轮钻头的三维模型 Fig.1 The three-dimensional model of the tricone bit |

牙轮钻头牙爪材料为20CrNiMo[6],其弹性模量为208 GPa,泊松比为0.30;牙轮材料为15MnNi3Mo,其弹性模量为218 GPa,泊松比为0.30;牙齿材料为YG15C硬质合金,其弹性模量为642 GPa,泊松比为0.23。定义牙轮与牙爪轴颈材料的摩擦因数为0.1。

2.3 网格划分为了使计算结果比较精确,选择ABAQUS中的10节点通用四面体单元C3D10I,该单元采用改进的表面应力公式,分析精度更高。划分网格时,牙轮和牙爪的轴承接触部位需要细化,对应牙爪的上部网格可以略粗划分,整体网格模型见图2。

|

| 图 2 整体网格模型 Fig.2 The whole mesh model |

根据Ø152.4 mm小尺寸三牙轮钻头工作经验,其受到的钻压一般为120 kN左右,安全扭矩为12 kN·m,结合建立的模型采用了1个牙爪、2号牙轮和牙齿组合的情况,施加钻压大小为50 kN,扭矩大小为4 kN·m。根据牙轮钻头滑动轴承的工作条件,分别对牙爪施加X向和Z向位移约束、牙齿与牙轮全固定约束[7, 8]、牙轮最下端的1颗楔形齿和1颗边楔齿设置为完全固定约束,以保证牙齿与井底正常接触,如图3所示。

|

| 图 3 牙轮钻头载荷与边界条件有限元模型 Fig.3 Finite element model of roller cone bit loads and boundary conditions |

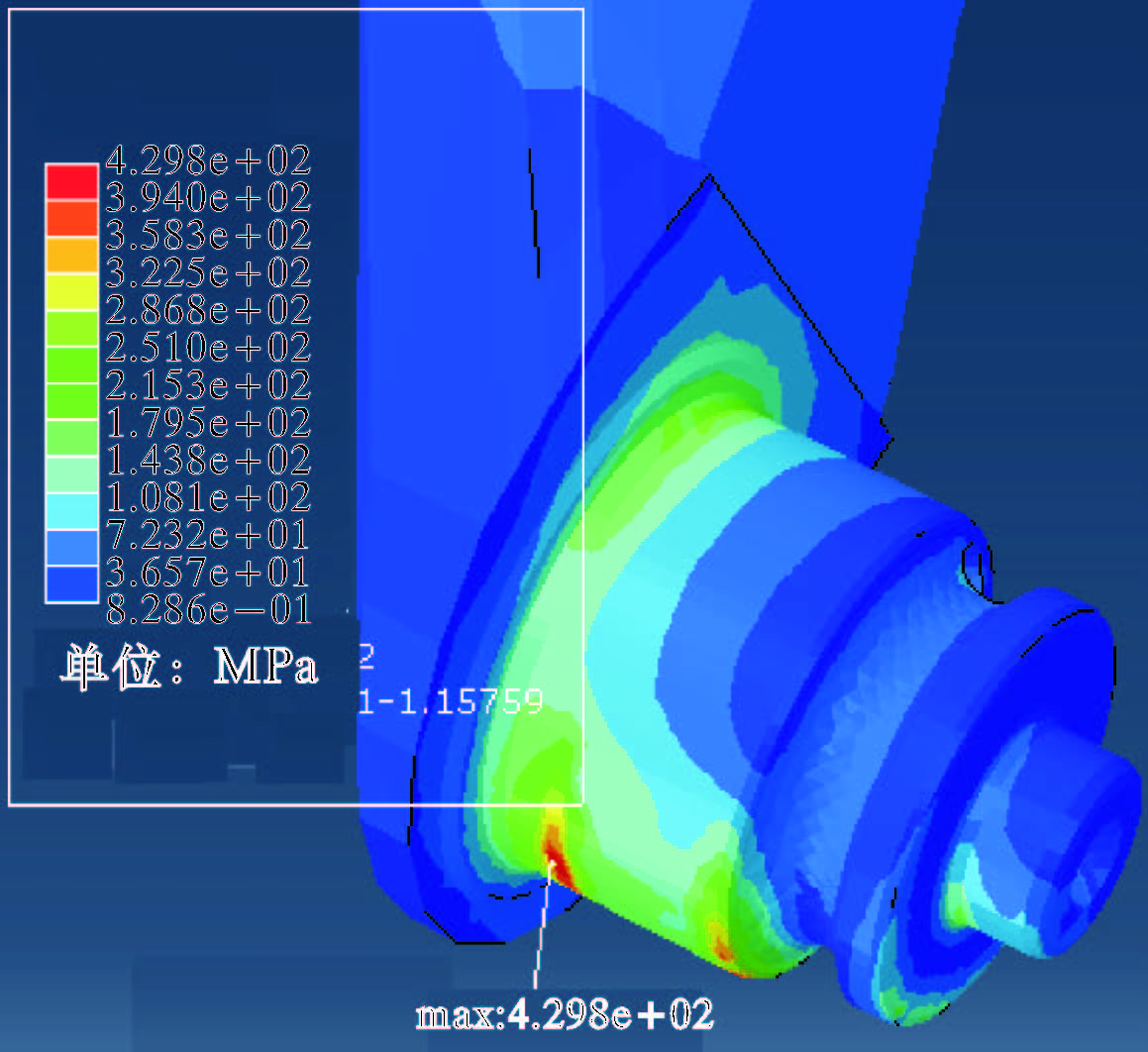

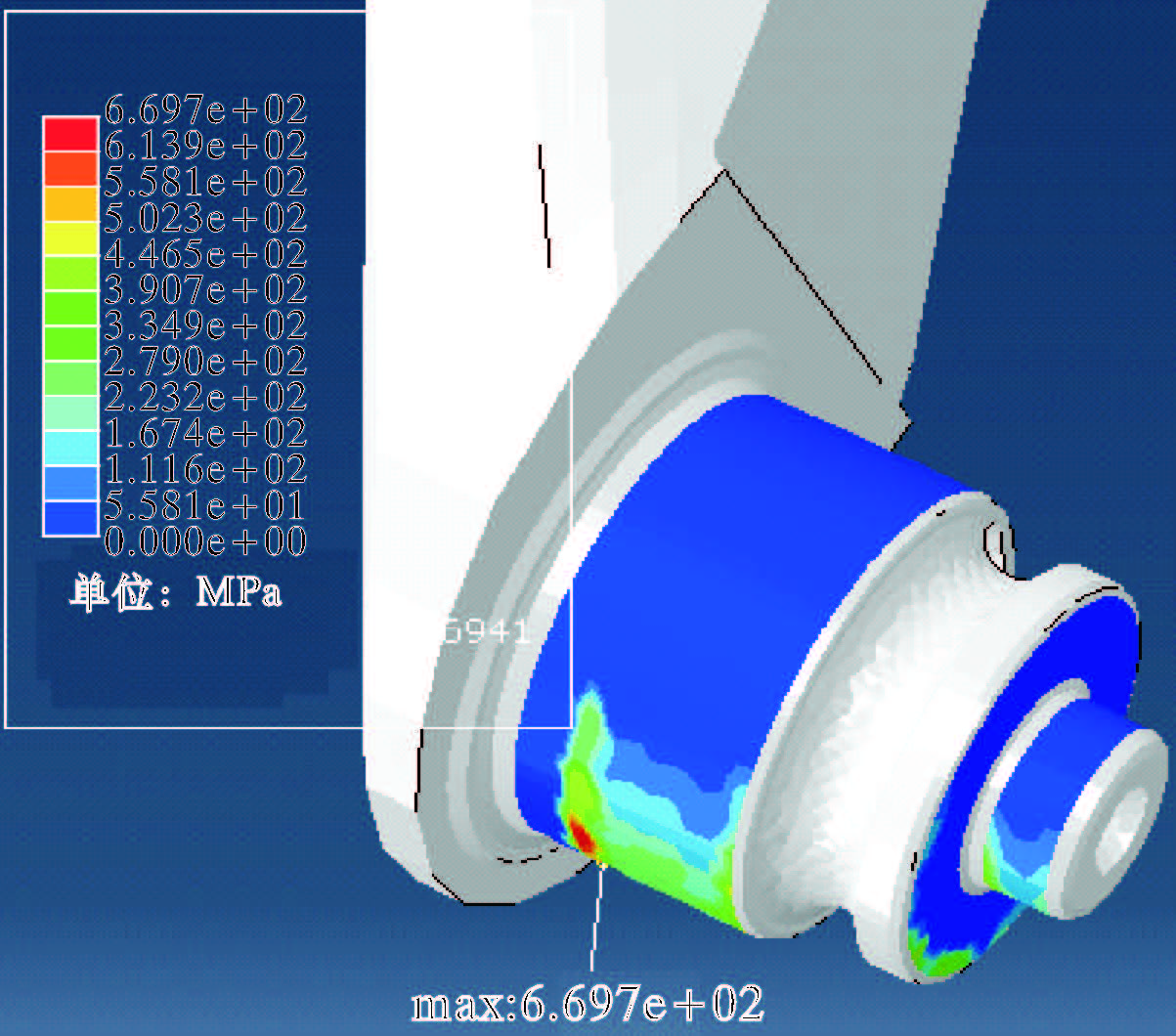

牙轮钻头轴承结构静强度分析以Von Mises屈服准则[9]为评价标准,而接触压力大小反映轴承的抗磨损性能,对轴承结构强度没有影响。为此,对1颗楔形齿与1颗边楔齿同时与井底接触的情况(极限工况)做静强度分析,得到牙爪轴承部位Mises应力和接触压力,如图4和图5所示。

|

| 图 4 轴承Mises应力云图 Fig.4 Mises stress distribution of bearing |

|

| 图 5 轴承接触压力云图 Fig.5 The contact pressure distribution of bearing |

由图4和图5可知,轴承结构Mises应力主要集中在大轴颈的根部、大轴颈与滚珠滑道之间的倒角处、止推面下端以及小轴颈与止推面的倒角处。其中,最大应力在大轴颈根部下端3 076节点处,为429.8 MPa。最大接触压力在大轴颈根部下端2 969节点处,为669.7 MPa。

从分析结果可知,轴承结构Mises应力并未达到屈服极限,仍处于完全弹性状态而没有发生塑性变形。对于接触压力较大的区域,通过堆焊一层耐磨合金或者镶固定耐磨轴套来提高轴承的抗磨损性能。为了给牙轮更多的布齿空间,在保证轴承结构强度下,减小轴承体积,增大牙轮布齿空间,需对轴承结构进行参数优化。

4 轴承结构尺寸参数优化 4.1 轴承结构静强度正交试验设计轴承结构参数是影响小尺寸牙轮钻头轴承材料弹塑性变形的重要因素,合理的结构参数能够有效提高轴承结构强度,减小轴承所占用的空间。采用DOE试验设计方法,研究牙轮钻头轴承大、小轴颈长度和直径对轴承结构性能的影响。 对牙轮钻头轴承三维模型做简化处理,图中a为大轴颈长度,b为小轴颈长度,c为大轴颈直径,d为小轴颈直径。根据轴承结构实际尺寸:a=22 mm、b=8 mm、c=38 mm、d=16 mm,选择DOE试验设计各尺寸参数的变化范围:14 mm≤a≤22 mm,0 mm≤b≤8 mm,30 mm≤c≤38 mm,8 mm≤d≤16 mm。

根据已有的4个尺寸参数,确定每一参数的5水平变量值,并按照正交表L25(56)修改成符合4因素、5水平正交试验的轴承结构参数,最终得到静强度参数分析结果,如表1所示。表中σmax为Mises应力最大值。

| 序号 | a/mm | b/mm | c/mm | d/mm | σmax/MPa |

| 1 | 14 | 0 | 30 | 8 | 658.8 |

| 2 | 14 | 2 | 32 | 10 | 628.2 |

| 3 | 14 | 4 | 34 | 12 | 530.0 |

| 4 | 14 | 6 | 36 | 14 | 524.4 |

| 5 | 14 | 8 | 38 | 16 | 518.6 |

| 6 | 16 | 0 | 32 | 12 | 610.3 |

| 7 | 16 | 2 | 34 | 14 | 515.6 |

| 8 | 16 | 4 | 36 | 16 | 468.8 |

| 9 | 16 | 6 | 38 | 8 | 516.3 |

| 10 | 16 | 8 | 30 | 10 | 545.8 |

| 11 | 18 | 0 | 34 | 16 | 496.9 |

| 12 | 18 | 2 | 36 | 8 | 475.3 |

| 13 | 18 | 4 | 38 | 10 | 466.5 |

| 14 | 18 | 6 | 30 | 12 | 543.4 |

| 15 | 18 | 8 | 32 | 14 | 523.8 |

| 16 | 20 | 0 | 36 | 10 | 445.0 |

| 17 | 20 | 2 | 38 | 12 | 457.9 |

| 18 | 20 | 4 | 30 | 14 | 542.1 |

| 19 | 20 | 6 | 32 | 16 | 498.7 |

| 20 | 20 | 8 | 34 | 8 | 475.0 |

| 21 | 22 | 0 | 38 | 14 | 428.2 |

| 22 | 22 | 2 | 30 | 16 | 530.4 |

| 23 | 22 | 4 | 32 | 8 | 482.4 |

| 24 | 22 | 6 | 34 | 10 | 428.5 |

| 25 | 22 | 8 | 36 | 12 | 418.1 |

对比第1次与第25次试验结果,Mises应力的最大值相差240.7 MPa,由此可见,研究轴承结构参数变化对轴承结构静强度的影响很有必要。

4.2 轴承结构参数显著性分析利用方差分析法,研究不同参数对轴承结构静强度的影响。根据轴承结构静强度正交试验结果得到各水平的Mises应力峰值平均值、误差和极差,如表2所示。再通过正交试验软件求出方差分析结果,如表3所示。

| 因素 | Mises应力峰值平均值/MPa | 极差R | ||||

| 水平1 | 水平2 | 水平3 | 水平4 | 水平5 | ||

| 大轴颈长度a | 572.00 | 531.36 | 501.18 | 483.74 | 457.52 | 114.48 |

| 小轴颈长度b | 527.84 | 521.48 | 499.96 | 502.26 | 496.26 | 31.58 |

| 大轴颈直径c | 564.10 | 548.68 | 489.20 | 476.32 | 477.50 | 87.78 |

| 小轴颈直径d | 521.56 | 503.30 | 501.94 | 506.82 | 502.68 | 19.62 |

| 误差列 | 507.56 | 520.32 | 495.60 | 521.32 | 501.00 | 25.72 |

| 因素 | 偏差平方和 | 自由度 | 分布统计量F | F临界值 | 显著性 |

| a | 39 091.260 | 4 | 14.880 | 6.390 | * |

| b | 4 200.924 | 4 | 1.599 | 6.390 | — |

| c | 39 081.284 | 4 | 14.876 | 6.390 | * |

| d | 1 247.020 | 4 | 0.475 | 6.390 | — |

| 误差 | 2 627.152 | 4 | 1.000 | 6.390 | — |

由表2可以看出,各因素的极差值大小依次为Ra>Rc>Rb>Rd,表明大轴颈长度a、直径c的变化对轴承结构强度影响程度明显大于小轴颈长度b、直径d改变的影响。表3中,大轴颈长度a和直径c的改变均会对试验结果有显著影响,而小轴颈长度b和直径d的变化对试验结果影响很小。

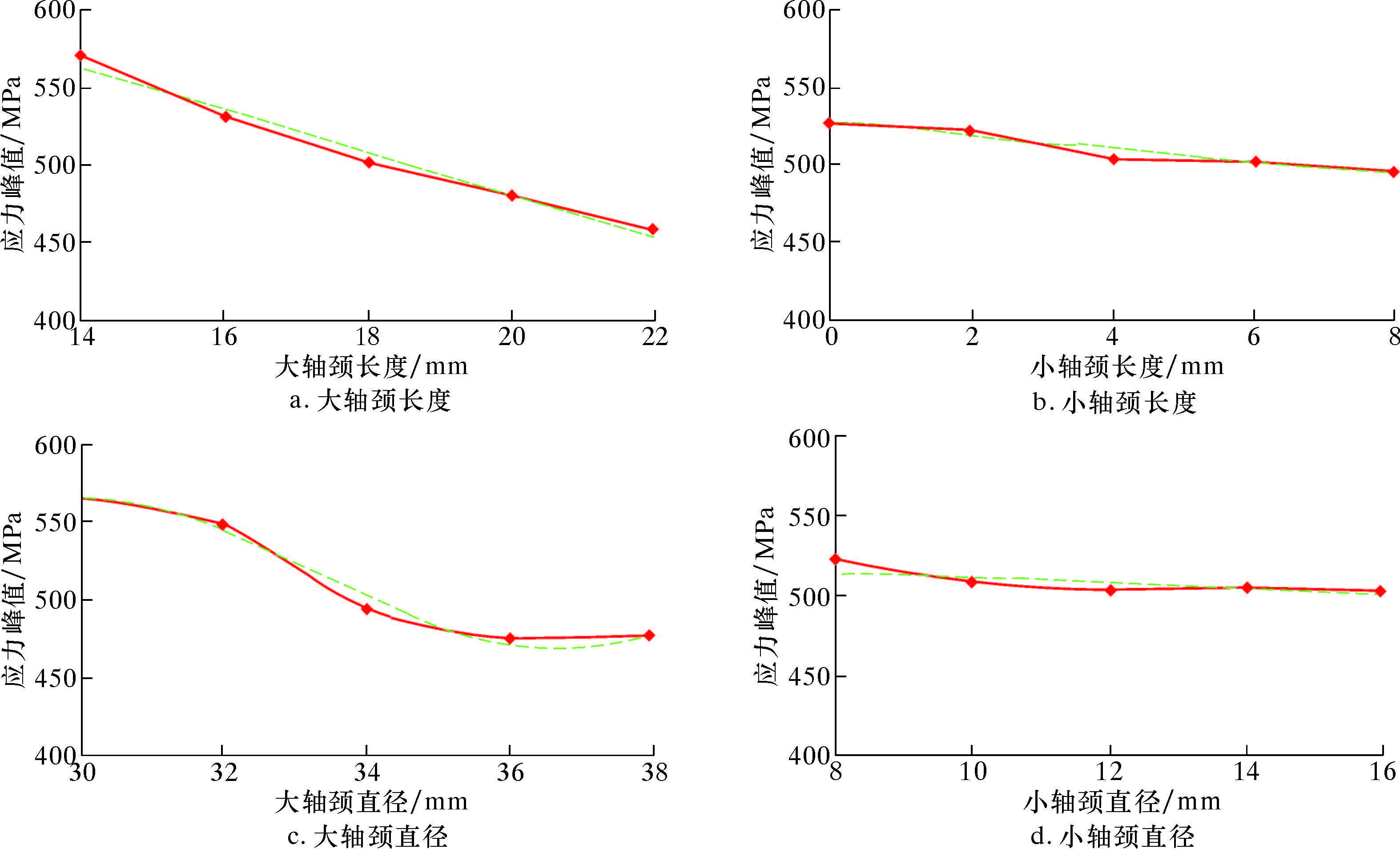

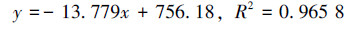

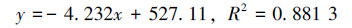

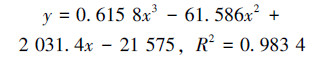

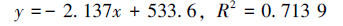

根据上述正交试验数据结果,分析得到各因素变化时对轴承结构Mises应力峰值影响趋势,如图7所示。基于数学回归方法对数据进行曲线拟合,得到如下表达式。

|

| 图 7 各参数变量对轴承结构Mises应力峰值的影响 Fig.7 The effects of each parameter variables on bearing structure Mises stress peak |

大轴颈长度a:

小轴颈长度b:

大轴颈直径c:

小轴颈直径d:

式中,R2表示曲线的拟合优度,其值越接近1,表示回归直线对观测值的拟合程度越好。

由图7可知,轴承结构Mises应力峰值随着大轴颈长度a的增大呈明显减小趋势,随着大轴颈直径c的增加也明显减小后趋于平稳,而小轴颈长度b和小轴颈直径d的改变对轴承结构Mises应力峰值影响较小。根据轴承结构参数变化对Mises应力峰值的影响趋势,初选出最佳轴承结构尺寸组合:a=22 mm、b=6 mm、c=36 mm、d=10 mm。

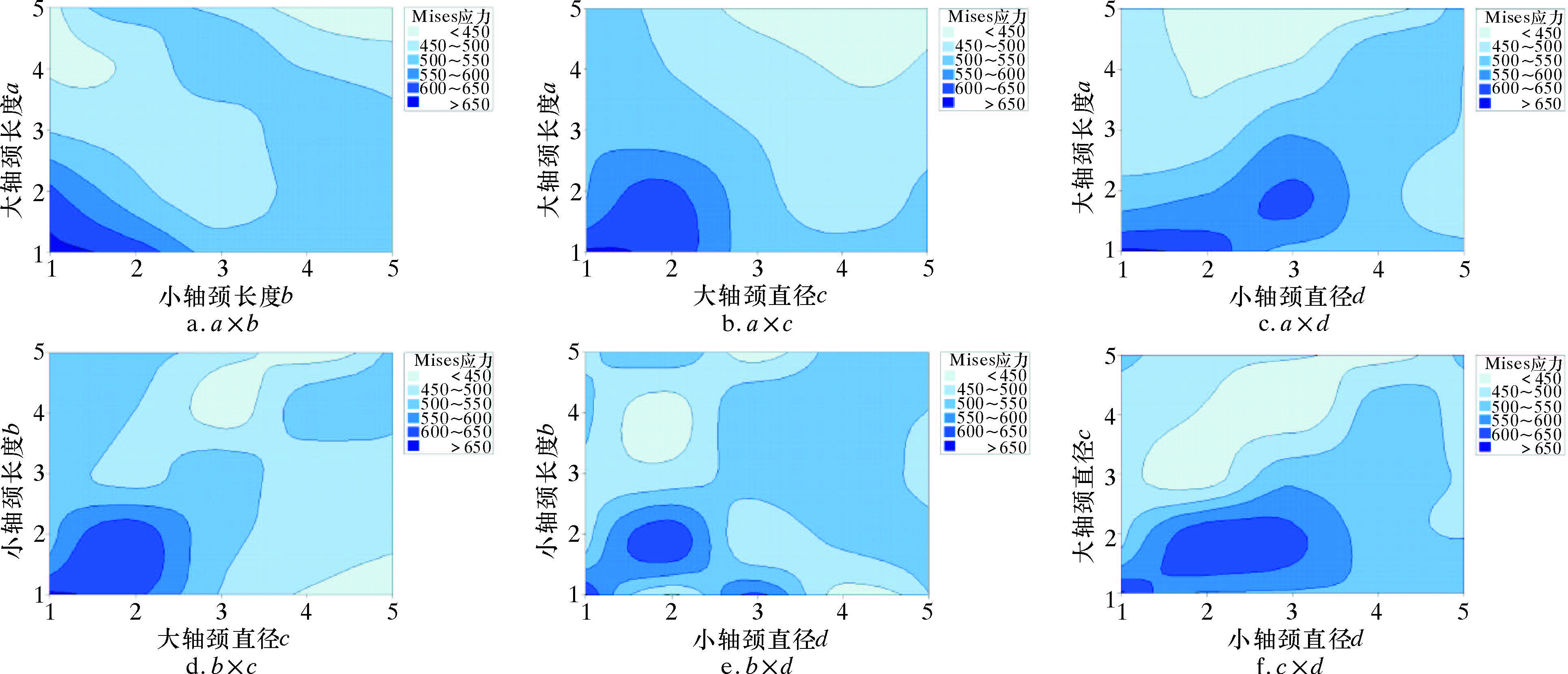

4.3 轴承结构参数交互作用分析为了进一步优化轴承结构尺寸范围,找出最佳组合尺寸,需研究大轴颈长度a、小轴颈长度b、大轴颈直径c和小轴颈直径d之间的交互作用对轴承结构静强度的影响。根据正交试验设计结果,得到4个参数变量交互作用对轴承结构Mises应力峰值的等直线图,如图8所示。

|

| 图 8 参数交互作用对轴承结构应力峰值的影响 Fig.8 The effects of parameters interaction on bearing structure stress peak |

由图8可知,4个参变量间的交互作用比较显著,不同参数的改变直接影响着轴承应力的分布。为保证应力峰值在450 MPa左右,选取各最优范围的交集,最终确定大轴颈长度a、小轴颈长度b、大轴颈直径c和小轴颈直径d 4个变量最佳取值范围为:a∈[19.5,22.0]∩b∈[5.2,8.0]∩c∈[32.8,38.0]∩d∈[13.4,14.6]。在参数范围内,按照整数尺寸组合得到静强度分析结果,并与原尺寸组合试验1做比较,如表4所示。表中φ表示体积减小百分数。

| 序号 | a/mm | b/mm | c/mm | d/mm | σmax/MPa | φ/% |

| 1 | 22 | 8 | 38 | 116 | 429.8 | — |

| 2 | 22 | 6 | 36 | 10 | 429.7 | 14 |

| 3 | 19 | 6 | 34 | 14 | 462.5 | 32 |

| 4 | 19 | 7 | 34 | 14 | 442.5 | 31 |

| 5 | 19 | 8 | 34 | 14 | 449.6 | 30 |

与试验组合1相比,其他试验组合的Mises应力峰值基本没有变化,而轴承体积明显减小。其中,试验组合3的Mises应力峰值为462.5 MPa,而轴承结构体积显著减小32%,在保证轴承结构强度的前提下,大轴颈直径减小了4 mm,对应牙轮内孔直径增加4 mm,使得牙轮壳体厚度增大、布齿空间增加。因此,该尺寸组整体优化效果最好。

5 结 论(1)牙轮钻头轴承工作的危险区域是在大轴颈根部下端处,这与牙轮钻头轴承实际工作受力相吻合,并依据正交试验设计结果,得出大轴颈长度和直径是影响轴承结构静强度的重要因素。轴承结构Mises应力峰值随着大轴颈长度的增加明显减小,随着大轴颈直径的增加先减小后趋于平稳。

(2)小轴颈长度和直径对轴承结构静强度影响较小,轴承结构Mises应力峰值随小轴颈长度的增加缓慢减小,随小轴颈直径的增大先缓慢减小后趋于平稳。

(3)通过参数优化分析,得到最佳尺寸组合:大轴颈长度a= 19 mm、小轴颈长度b=6 mm、大轴颈直径c=34 mm、小轴颈直径d=14 mm。虽然改进后的牙轮钻头轴承结构最大Mises应力略微增大,但在保证轴承结构强度的前提下,轴承结构体积减小32%。大轴颈直径减小4 mm,对应牙轮内孔直径增加4 mm,使得牙轮壳体厚度增大、布齿空间增加。

| [1] | 王国荣,钟林,杨昌海,等.牙轮钻头轴承单元试件的摩擦磨损性能[J].润滑与密封,2013,38(3):14-17. |

| [2] | 杨斌.牙轮钻头浮动套轴承接触应力[D].成都:西南石油大学,2005. |

| [3] | 安钢,吕丹.三牙轮钻头失效形式[J].矿业装备,2015(7):88-89. |

| [4] | 伍开松,马德坤.牙轮钻头滑动轴承材料的力学性能试验[J].机械工程材料,2003,27(11):7-9. |

| [5] | 黄万志,Марков O A,吴华.一种新型冲击压入式单牙轮钻头的试验研究[J].天然气工业,2000,20(2):45-48. |

| [6] | 伍开松,陈小华.牙轮钻头滑动轴承浮动套优化设计[J].石油机械,2013,41(2):37-40. |

| [7] | 张莹,吴泽兵,王嘉荣.三牙轮钻头滑动轴承副接触有限元分析[J].石油矿场机械,2009,38(5):59-62. |

| [8] | 黄志强,王晓凤,徐小芳,等.三牙轮钻头滑动轴承失效分析[J].西南石油大学学报,2008,30(3):136-138. |

| [9] | 金丹,王巍,林伟,等.多轴载荷下弹塑性有限元分析及疲劳寿命预测[J].机械强度,2014,36(1):148-151. |