0 引 言

分支井可以同时开发多套油气层,有效地节省了钻井以及地面建设的费用,可以极大地提高油层的采收率[1, 2],潜力和优势明显。要进行分支井的钻探就必须依赖一些特殊的分支井工具,而可回收斜向器就是其中最为核心的工具之一[3]。目前,国外的贝克休斯和哈里伯顿等公司拥有可回收斜向器开窗技术,其工具配套齐全,现场应用井数多,但是费用高昂。国内有中国石油集团钻井工程技术研究院、西部钻探工程有限公司[4]和长城钻探工程有限公司等单位也开展了可回收斜向器及其他配套工具的研究,但仍处于研究试验阶段,应用井数少,技术尚有待完善。近些年,长庆苏里格气田陆续钻成了数口分支井,采用国外的可回收斜向器,其工具及技术服务费用非常昂贵,大幅度增加了钻井成本。为此,笔者研制了一种具有自主知识产权的KMXQ-150可回收斜向器,以提高分支井工具国产化程度,降低施工成本,增强技术服务能力。

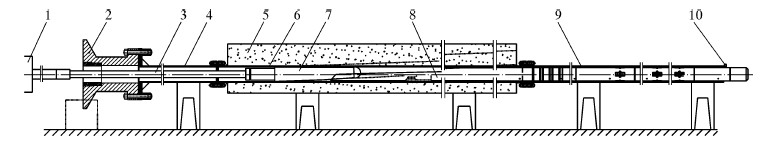

1 技术分析 1.1 结构KMXQ-150可回收斜向器结构如图1所示,主要由送入及丢手单元、导斜开窗单元、封隔单元、卡瓦锚定单元和解封单元等组成。其中,送入及丢手单元用于将斜向器送至井内开窗位置,斜向器坐封后,该单元和斜向器脱开,完成丢手动作;导斜开窗单元包括导斜体及开窗铣锥,导斜体内部中空;封隔单元有胶筒及相应的锁紧机构等,当液体压力达到设定值时,剪钉剪断,胶筒坐封并锁定;锚定单元包括卡瓦和锁紧机构等,当液体压力达到设定值时,剪钉剪断,液压力驱动卡瓦坐封并锁定;解封单元由卡块、卡簧等机构组成,用于解除卡瓦胶筒锚定,完成斜向器的回收。斜向器最下部设置有球座,井口投入的钢球坐于球座上,可堵塞水眼。

|

| 图 1 KMXQ-150可回收斜向器结构简图 Fig.1 Structural diagram of KMXQ-150 retrievable whipstock 1—钻杆接头;2—扶正环;3—螺钉;4—送入短节;5—固定环;6—导斜体;7—承扭筒;8—解封剪钉;9—双键接头;10—胶筒;11—胶筒液缸;12—剪钉1;13—卡瓦筒;14—剪钉2;15—周向卡瓦;16—轴向卡瓦;17—卡瓦液缸;18—球座接头。 |

KMXQ-150可回收斜向器下入设计井段,定向,井口锁死转盘,投球,钢球到达球座短节内的球座上,堵塞水眼,泵压上升,压力升至一定值时,各剪钉剪断,卡瓦胶筒和卡瓦依次坐封并锁定于坐封状态。停泵,下压管柱验封合格后,地面正转管柱,送入短节和倒扣机构的左旋螺纹脱开,上提管柱,固定环挂住扶正环,继续上提,扶正环螺钉剪断,送入短节挂住扶正环一起回收至地面,完成斜向器锚定和丢手。下一趟钻下入铣锥开窗侧钻。

分支井钻完后下入打捞钩或组合式打捞矛抓住导斜体,上提打捞管柱,解封剪钉剪断,承扭筒和双键接头脱开,继续上提,胶筒和卡瓦解除锁紧并解封,再继续上提,将整个斜向器打捞出井口。 完井管柱重入采用弯引鞋引导进入分支井,分支处采用壁钩式预开孔悬挂器回接至主井眼,后续管柱采用大小头或重入滑套选择重入[5]。

1.3 主要技术参数周向抗扭≥8 kN·m,轴向抗压≥450 kN,解封拉力(100±10)kN,导斜体斜面角度2°。

1.4 关键技术与国内外同类产品相比,KMXQ-150可回收斜向器有以下技术特点:

(1)斜向器可以悬空坐封[6]锚定,不需预先设置专用定位短节,无需将尾管悬挂器[7]作为锚定支点,开窗位置灵活可调。

(2)锚定短节和导斜体为一体式,只需1趟钻就可完成定向、锚定和丢手等动作,与第1趟钻下锚定短节,第2趟钻下导斜体与锚定短节对接的方式相比,节省1趟钻,缩短了作业周期。

(3)采用双级液缸驱动卡瓦锚定,可显著降低锚定所需的液体压力,方便现场施工。

(4)设置的封隔胶筒可以隔离上部钻井液,避免污染下部井眼,同时可以防止钻屑沉积到下部卡瓦位置,影响卡瓦解封。

(5)斜向器回收后,主井眼内不留任何残余,不影响主井眼通径。

2 试 验 2.1 锚定及解封试验 2.1.1 试验目的(1)检验斜向器周向抗扭性能;

(2)检验斜向器轴向抗压性能;

(3)检验斜向器的解封性能。

2.1.2 试验内容(1)利用液压拆装架(液压上卸扣机)对整机锚定的斜向器进行周向抗扭测试,2个上、卸扣液缸钳分别夹住斜向器和锚定套管进行正转测试,检测斜向器相对锚定套管有无周向转动。

(2)利用拉压试验台的液缸活塞杆与斜向器连接,液缸壳体与锚定套管连接。加压推动活塞杆顶住斜向器,模拟对斜向器增加钻压,以检测斜向器相对锚定套管有无轴向窜动;反向加压拉动活塞杆带动斜向器,模拟对斜向器进行上提,以检测斜向器的解封性能。

2.1.3 试验过程将斜向器锚定短节部分置于Ø177.8 mm(7 in)套管内,加压25 MPa,各剪钉依次剪断,斜向器坐封各处无泄漏。在液压拆装架和拉压测试台上分别进行了抗扭、抗压及解封性能检测试验。

2.1.4 试验结果分析(1)在液压拆装架上进行正转抗扭测试,扭矩达到10 kN·m时,斜向器与套管之间没有相对转动,因此,该型斜向器的周向抗扭能力达到10 kN·m。

(2)在拉压试验台上模拟对斜向器施加钻压,当液缸的轴向推力达到480 kN时,斜向器与套管之间没有相对窜动,因此,该型斜向器的轴向抗压能力达到480 kN。

(3)锚定力测试完成后,在拉压测试台上进行了锚定解除试验,拉力达到99 kN时解封剪钉剪断,卡瓦和胶筒顺利解封,解封拉力满足设计要求,解封动作可靠。

2.2 模拟试验 2.2.1 试验目的模拟现场工况条件,验证斜向器开窗性能与打捞可靠性。

2.2.2 试验内容(1)将斜向器置于台架上,加压使斜向器坐封,检验倒扣丢手功能的可靠性。

(2)利用实验室的设备带动开窗管柱旋转施压,模拟现场工况,使钻铰式铣锥沿着导斜面完成套管内分支井开窗,检验可回收斜向器样机在开窗动载荷下的锚定性能。

(3)开窗试验完成后,利用打捞管柱打捞回收斜向器,检验斜向器导斜面打捞槽经过开窗铣锥的磨损、钻屑沉积及其他影响后,打捞钩能否和打捞槽成功对接,完成斜向器的打捞回收。

2.2.3 试验台架斜向器模拟试验台架见图2,由动力设备、井口、导引套管、水泥环、开窗套管、锚定套管及传感器等组成。动力设备可以旋转施加扭矩,轴向施加拉力或压力,可以提供液体循环,可以通过钻杆驱动铣锥在开窗套管内磨铣开窗,井口、导引套管、水泥环、开窗套管和锚定套管共同组成了模拟井筒,传感器用来测量斜向器是否会发生周向转动或轴向位移,检验其锚定性能的可靠性。

|

| 图 2 斜向器模拟试验台架 Fig.2 Whipstock simulation test bench 1—动力设备;2—井口;3—钻杆;4—导引套管;5—水泥环;6—开窗套管;7—铣锥;8—斜向器(导斜体);9—锚定套管;10—传感器。 |

将装配好的斜向器通过送入钻杆送至模拟井筒预定位置,接加压泵加压至25 MPa,稳压5 min后,降压至0 MPa,再次开泵升压至25 MPa,稳压5 min后,泄压。井口正转钻杆,上提无拉力,倒扣成功,起出钻杆及送入短节等。

下入开窗钻具组合[8],在开窗套管内侧钻。开窗各阶段钻进参数如下。

开窗初始阶段:钻进井段为0.0~0.6 m,钻压1~5 kN,转速40~80 r/min,扭矩1.6~3.0 kN·m。

骑套阶段:钻进井段为0.6~4.0 m,钻压5~15 kN,转速80~120 r/min,扭矩2.5~5.3 kN·m。

出套试钻阶段:钻进井段为4.0~4.5 m,钻压10~15 kN,转速80~120 r/min,扭矩0.5~1.5 kN·m。图3为铣锥钻穿水泥靶的瞬间。

|

| 图 3 铣锥钻穿水泥靶的瞬间 Fig.3 The moment of tapered mill drill through concrete target |

模拟开窗过程中,每磨铣0.1~0.2 m,就上提至初始开窗位置,转动钻具慢慢下放修整窗口,修至无挂卡现象为止。

斜向器打捞回收[9]时,起出开窗钻具,将打捞钩打捞钻具下入模拟井筒内,井口校正方位和方入,上下活动钻具试捞1次,拉力明显上升,证明打捞钩钩住了斜向器导斜体,继续上提直至拉力增大到108 kN,解封剪钉剪断,拉力突然降低,传感器显示斜向器整体发生移动,继续上提直至斜向器被提出井筒,成功完成打捞作业。

2.2.5 试验结果分析(1)斜向器经受住了长时间动载荷的考验,未发生轴向窜动或周向转动,成功完成开窗模拟试验,斜向器锚定可靠,导斜体磨损在可控范围内。磨铣进尺4.5 m,钻压5~15 kN,扭矩0.5~6.0 kN·m,转速50~110 r/min,排量4~7 L/s。

(2)由于导斜体和套管间有7 mm的环形间隙,铣锥加载后导斜体径向振动较大,为了避免这种现象,今后应在导斜体斜面的背面加上扶正键。

(3)开窗初始阶段,返出的铁屑成条形卷曲状,随着进尺增大,返出的铁屑成碎屑状,分析原因是开窗中后期,井筒内堆积的铁屑增多,铣锥位置排屑不畅,使铁屑反复被研磨成碎屑状,这种情况会影响机械钻速,现场作业时应注意避免。

(4)经过测量发现,铣锥在水泥靶上侧钻出的分支井眼比理论的方位角大10°,分支井眼下部井斜角比斜向器导斜面的角度也大1°。在现场开窗侧钻中,这些偏差在允许范围内。

(5)打捞工具将斜向器拉出井口的瞬间,导斜体斜面上部约0.5 m长范围磨损较为严重,中部打捞槽位置虽有一定磨损,但没有伤及打捞槽,不影响打捞钩打捞回收,下部斜面磨损较轻,分析原因是在此位置铣锥快要出窗,钻较软的水泥靶,给予导斜体斜面的侧向力较小,所以斜面磨损较轻。

3 结 论(1)研制的KMXQ-150可回收斜向器具有可悬空锚定、施工压力低和作业周期短等特点,其周向抗扭达到10 kN·m,轴向抗压达到480 kN,满足设计要求。

(2)模拟开窗试验的成功,表明斜向器坐封锚定和打捞回收等功能可靠,具备现场试验条件。

| [1] | 陈修平,邹德永.PDC钻头泥页岩地层钻进泥包机理及对策研究进展[J].天然气工业,2014,34(2):87-91. |

| [2] | Hanna C,Douglas C H S,Asr H,et al.Application specific steel body PDC bit technology reduces drilling costs in unconventional North America Shale Plays[C]//SPE Annual Technical Conference and Exhibition.Society of Petroleum Engineers,2011. |

| [3] | 黄红梅,翟应虎,王辉,等.实体PDC钻头流场数值模拟与实验验证[J].石油大学学报:自然科学版,2005,29(3):49-52. |

| [4] | 郑胜,王宏光,杨爱玲,等.PDC钻头切削表面流场挟沙能力分析[J].上海理工大学学报,2002,24(4):345-348. |

| [5] | Watson G R,Barton N A.Using new computational fluid dynamics techniques to improve PDC bit performance[R].SPE 37580-MS,1997. |

| [6] | 侯成,李根生,黄中伟,等.定向喷嘴PDC钻头井底流场特性研究[J].石油钻采工艺,2010,32(2):15-18. |

| [7] | 管志川,陈庭根,蔡镜仑.用矩形出口喷嘴改善PDC钻头水力结构的研究[J].石油大学学报:自然科学版,1992,16(2):20-28. |

| [8] | 黄奎林,杨迎新,钱雯,等.矩形喷嘴对PDC钻头井底流场影响的研究[J].机械研究与应用,2012(2):27-29. |

| [9] | Moslemi A,Ahmadi G.Study of the hydraulic performance of drill bits using a computational particle-tracking method[R].SPE 169812,2014. |

| [10] | 陶文铨.数值传热学[M].西安:西安交通大学出版社,2003:123-126. |

| [11] | 龙天渝,苏亚欣,向文英.计算流体力学[M].重庆:重庆大学出版社,2007:29-33. |

| [12] | Baxter L L,Smith P J.Turbulent dispersion of particles[J].The STP Model Energy & Fuels,1993(7):852-859. |