0 引 言

PDC钻头钻遇软硬交错地层时,容易发生卡滑现象,引起钻头和钻具的高速旋转和扭振,导致钻头崩齿、损坏、钻具断脱、井下钻井工具(如旋转导向系统和垂钻系统)和随钻测量仪器的损坏,严重影响钻进效率。随着全球对石油资源需求的快速增长,钻井的深度与地层的复杂程度越来越高,钻井速度慢、成本高,特别是在一些页岩气新探区,油气藏埋藏深、地层坚硬、研磨性强和机械钻速低,如何消除钻头卡滑憋跳,延长井下钻具和钻头的使用寿命,提高钻井效率一直是现场面临的技术难题[1, 2, 3, 4]。

近年来,随着四川盆地川中隆起北部斜坡带柏垭鼻状构造上探井的勘探开发,二开钻遇下沙溪庙至须家河地层施工过程中出现井壁易坍塌、缩径,砂泥岩软硬交错变化大,地层可钻性差,跳钻严重,易断钻具以及钻头磨损严重等现象,无法提高PDC钻头工作的稳定性和延长钻头使用寿命,这已成为影响全井平均机械钻速及钻井周期的主要因素。目前,国外PDC钻头扭矩恒定控制技术已经非常成熟,主要是Tomax公司的防失速工具,在现场应用中取得了良好效果[1, 2]。该技术在国内还处于现场试验阶段,主要在塔河油田[3, 4, 5]、胜利油田及四川盆地进行了现场应用。PDC钻头恒扭矩技术可以根据钻头扭矩自动调整钻压,保证钻头近匀速旋转,防止钻头制动,消除卡滑现象,对延长钻头寿命、保护井下钻具和仪器的安全等具有重要意义。

为提高XING101井钻井速度及效率,在二开井段采用了自主研发的PDC钻头恒扭矩工具,该工具的应用有效延长了PDC钻头的使用寿命,并获得了很好的提速和提效效果。

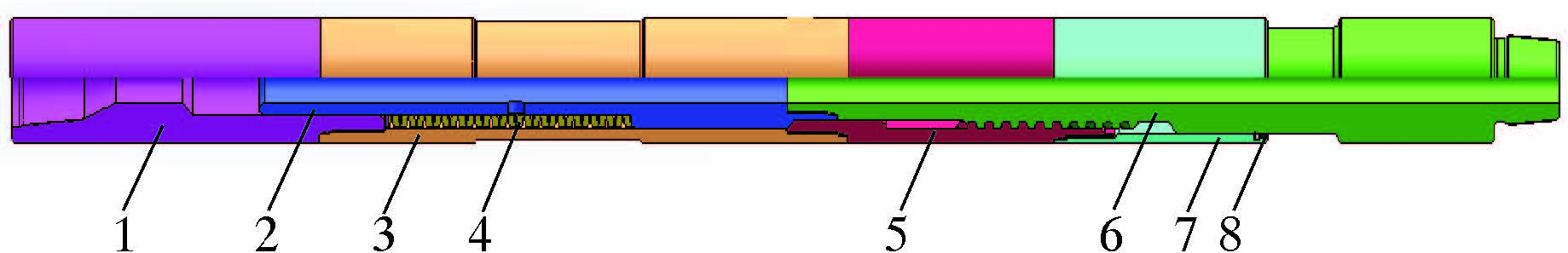

1 技术分析 1.1 工具结构PDC钻头恒扭矩工具主要由螺旋花键短节(内、外螺旋花键和螺旋密封等)和弹簧蓄能装置(碟簧与动密封等)2部分构成,结构如图1所示。

|

| 图 1 PDC钻头恒扭矩工具结构示意图 Fig.1 Schematic diagram of PDC bit anti stick-slip tool 1—上接头;2—限位防掉接头;3—中筒体;4—碟簧;5—多头内螺旋花键短节;6—多头外螺旋花键短节;7—密封套筒;8—组合密封。 |

其中,多头内、外螺旋花键组合用于传递扭矩,将钻柱周向旋转运动转化为轴向直线运动;碟簧通过预压缩设定多头内、外螺旋花键齿面间正压力,控制工具启动扭矩;限位防掉接头控制碟簧压缩量,对下部钻具组合进行限位;组合密封对密封套筒与多头外螺旋花键密封缩紧部位相对螺旋运动进行密封[6]。

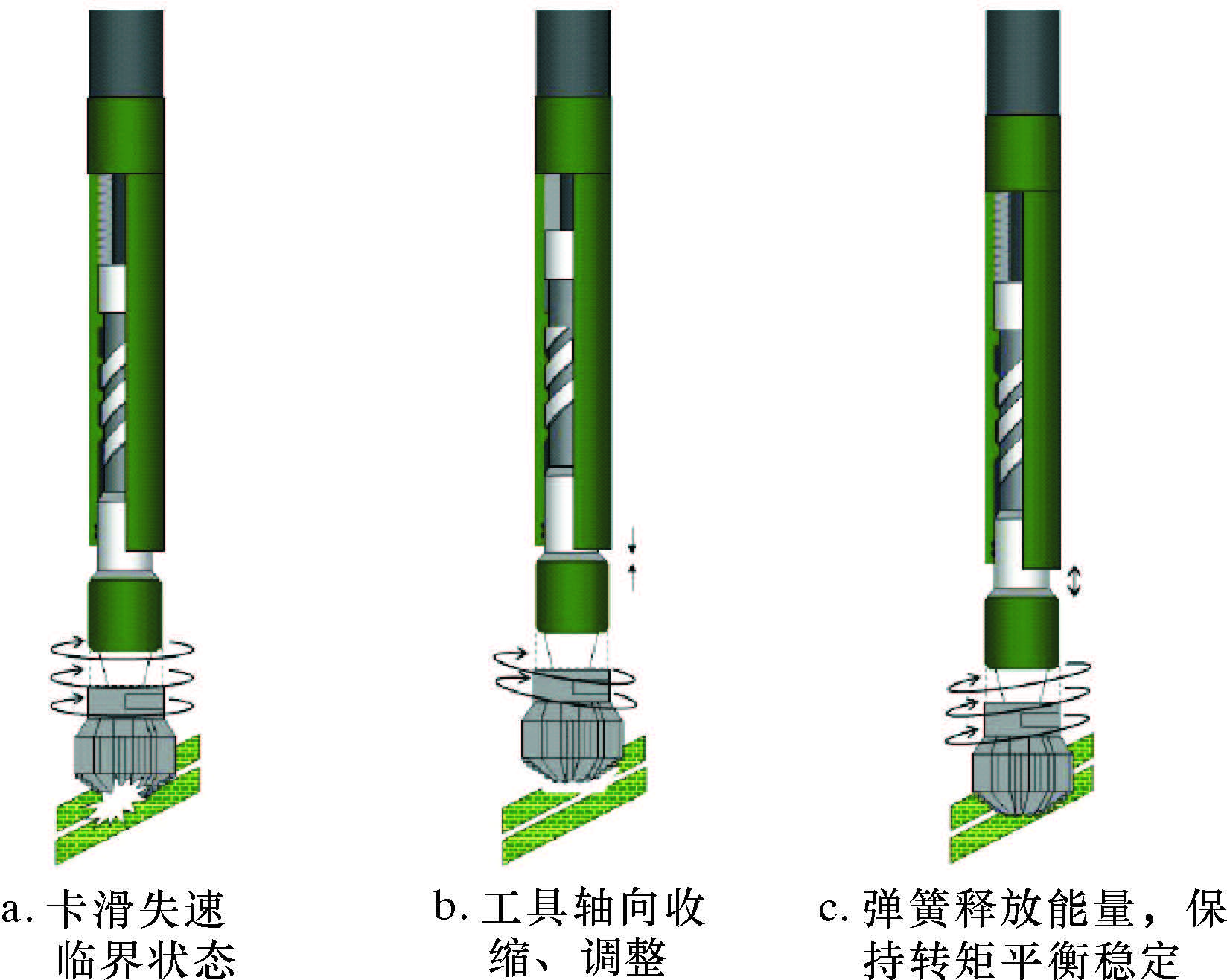

1.2 工作原理PDC钻头恒扭矩工具是基于井下钻头扭矩达到标定值将要出现卡滑失速时,使工具在轴向方向收缩,导致钻压立即减小,快速减小的钻压能充分减少钻头切削深度而保持钻头旋转,如图2所示。随着工具轴向收缩,在多头外螺旋短节上部连接的限位防掉接头上放置有高性能的碟簧,碟簧受到压缩,吸收能量后通过螺旋副系统反馈给钻头,以此来保持一个稳定的转矩负载,连续吸收和释放能量的过程使此系统可以持续工作,无需重新设置[7, 8, 9, 10]。

|

| 图 2 PDC钻头恒扭矩工具工作示意图 Fig.2 Working diagram of PDC bit anti stick-slip tool |

这种井下工具的工作原理是:将增大的将引起钻头制动的钻进扭矩转化为底部钻具组合(BHA)的一个轴向收缩,使钻头的钻压立刻减小,钻压的快速减小引起钻头切削齿吃入地层深度的减小,从而维持钻头继续旋转。轴向收缩转化通过一个多头螺旋花键实现,正常状态下多头外螺旋花键伸缩短节与多头内螺旋花键短节处于啮合状态,碟簧通过预紧环数量设定预紧压力大小,预紧压力通过限位防掉接头作用在多头外螺旋花键伸缩短节上,多头外螺旋花键伸缩短节向下作用在多头内螺旋花键短节台阶上,限制其向下移动,预紧压力通过多头螺旋花键转化为预设扭矩,在钻进扭矩超出预设扭矩时,多头外螺旋花键伸缩短节通过多头螺旋花键向上运动,缩径抛光部分在轴向长度变短,即将周向运动转化为轴向运动。在这个过程中,位于多头外螺旋花键伸缩短节和防掉接头上部、工具中筒体内的高强度碟簧作为储能器会被压缩,之后碟簧吸收的能量会反馈给系统中多头内螺旋花键短节。当作用于钻头上的转矩减小时,工具将相应地伸长,可以自动增大扭矩,钻头将始终平稳地钻进,从而维持一个平衡稳定的扭转载荷。这种能够吸收与释放能量的系统可以连续不断地工作,不需要中途调整;防掉接头碟簧内支撑管上可以套装位移传感器,记录PDC钻头恒扭矩工具井下连续工作时的伸缩位移,起钻后可以回放数据,用作地层分析对比。作为BHA的一个组成部分,PDC钻头恒扭矩工具可以快速持续地阻止钻头制动失速,从而限制严重卡-滑振动的形成。

1.3 主要技术参数以AST172型PDC钻头恒扭矩工具为例,其技术参数为:外径172.0 mm,内通径50.8 mm,长度3.86 m,芯轴伸缩量200 mm,连接扣型410/411,启动扭矩4.3 N·m(可调),最大抗拉力196 kN,最大抗扭40 kN·m,使用温度低于150 ℃。

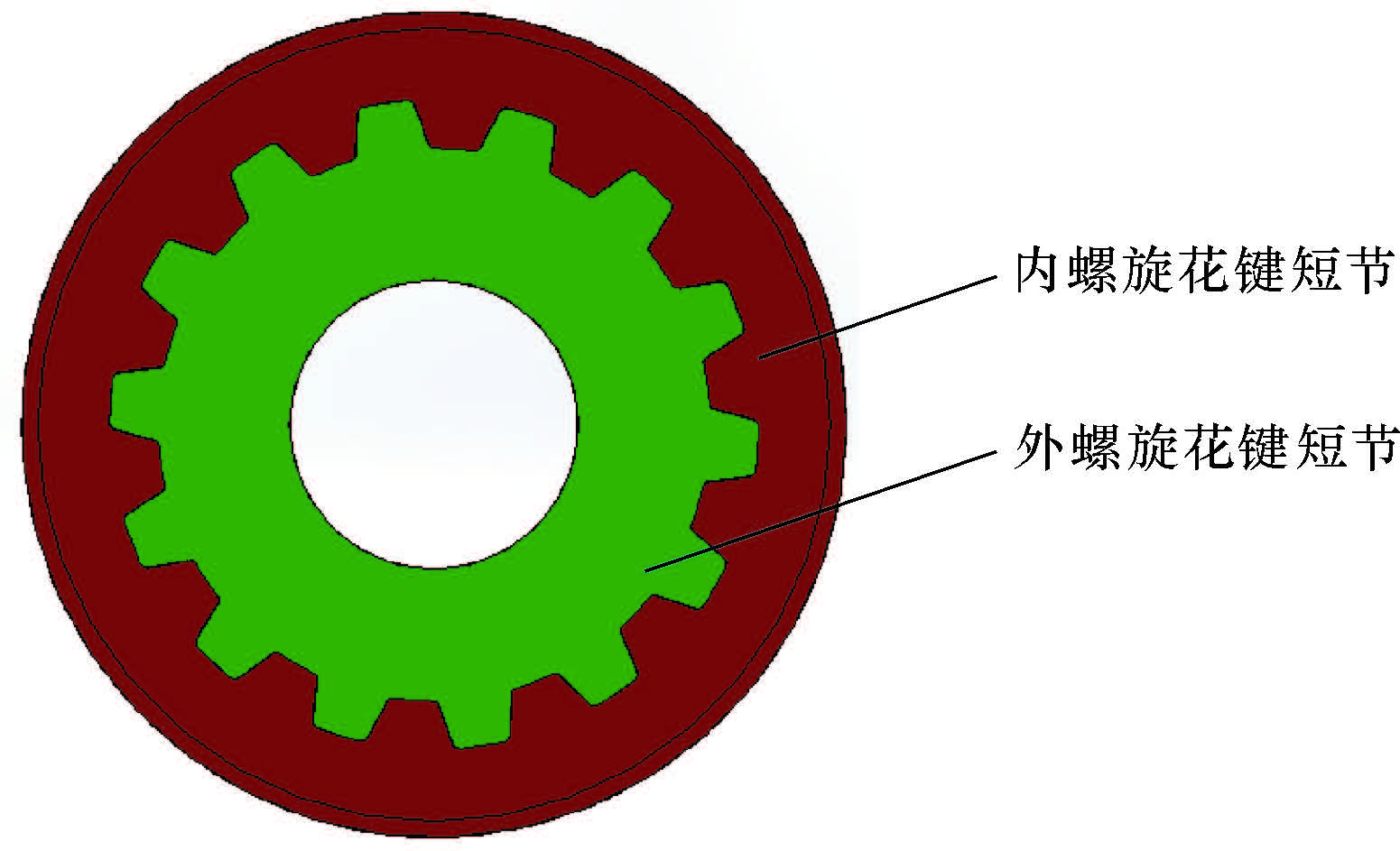

1.4 关键技术 1.4.1 螺旋花键副PDC钻头衡扭矩工具的重要执行机构为内、外螺旋花键副,其结构紧凑,传动扭矩大,且能承受井下载荷。另外,内、外螺旋花键副利用大升角螺旋副摩擦传动扭矩,合理选择螺旋副材料,能够提高机械摩擦效率,选取内、外螺旋副的材质均为合金钢,在符合API标准(井下工具材料性能要求)的同时,对内螺旋花键表面采取电镀特殊处理,以使其摩擦因数f达到设计要求,取f=0.1。内、外螺旋花键副横向剖面结构示意图见图3。

|

| 图 3 内、外螺旋花键副横向剖面示意图 Fig.3 Cross-sectional view of inner and outer helical spline pair |

图3中,多头内螺旋花键短节和多头外螺旋花键短节螺旋线方向相同,多头外螺旋花键短节连接井底钻头方向,多头内螺旋花键短节连接井口钻具方向。当钻头工作扭矩超出预设扭矩时,多头内螺旋花键短节沿着多头外螺旋花键短节相对旋转并做直线运动。

1.4.2 启动扭矩标定值钻头工作时,内、外螺旋花键受力,外螺旋花键轴向方向上受力为:上部钻具传递的钻压、地层对钻头的反作用力、弹簧预紧力与钻井液压差综合形成的作用力。周向方向受设定与输入扭矩转换作用合力的作用。钻进时,当钻头反作用扭矩大于设定扭矩时,外螺旋花键上移。

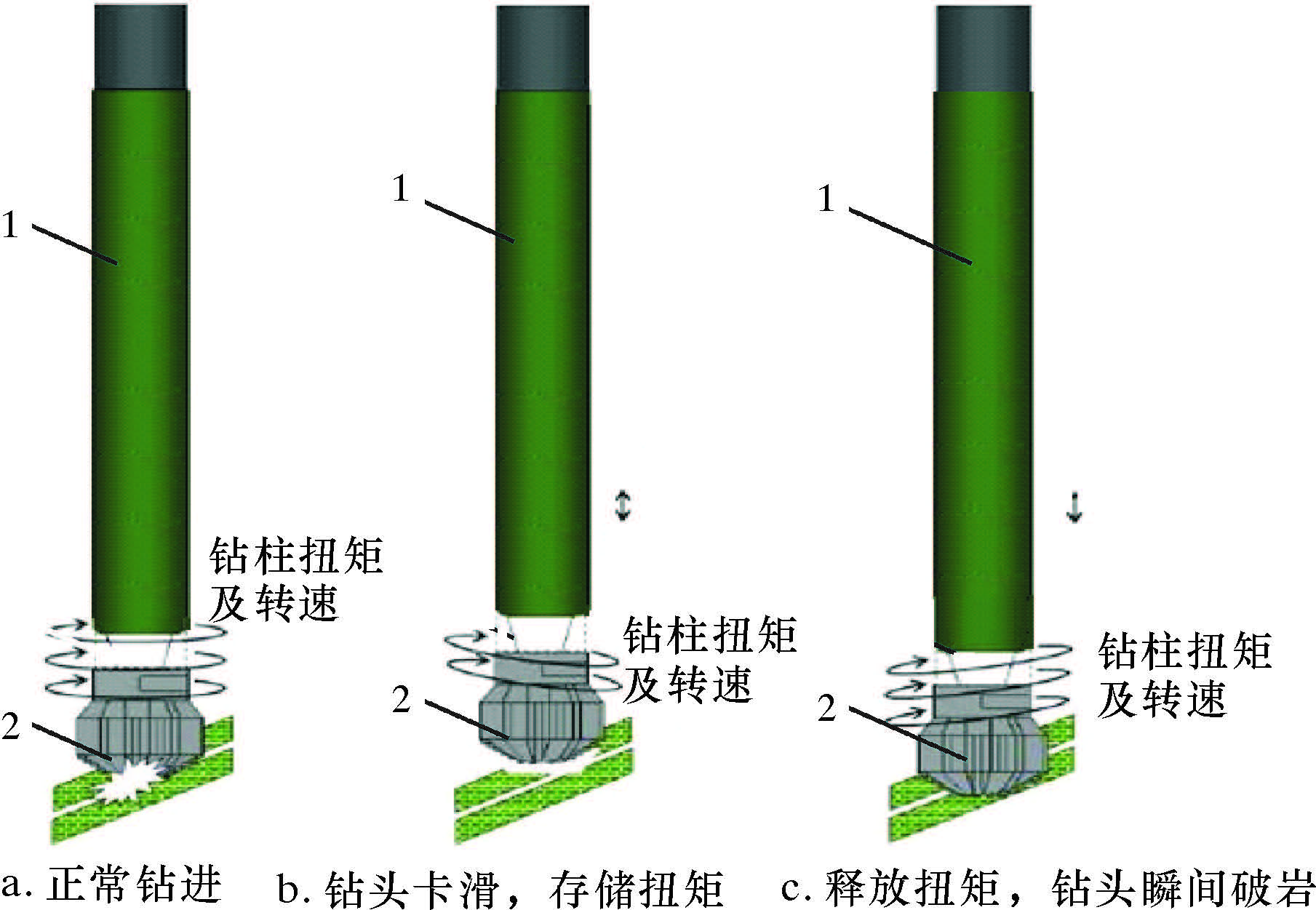

2 恒扭矩工具在钻进过程中的作用在正常钻进条件下PDC钻头能以较高的钻速和效率钻穿地层(见图4a),但在钻遇软硬交错以及硬地层等复杂地层时,PDC钻头会随时产生蹩卡,此时钻柱存储大量扭矩能量(见图4b),一旦钻头达到破岩扭矩值,钻柱存储扭矩能量瞬间释放,产生剧烈蹩跳钻现象(见图4c)。从PDC钻头钻井过程中的扭矩波动来看,PDC钻头在钻软硬交错地层时,扭矩的波动会使钻头产生剧烈的冲击载荷[4]。这些剧烈的冲击载荷将会缩短PDC钻头的寿命,进而降低钻井效率。同时,钻柱聚集大量的破坏性扭矩能量后,容易损坏一些工具精细的零部件,例如旋转导向和MWD等工具中的精密电子元器件[7, 8]。

|

| 图 4 PDC钻头钻遇复杂地层钻井过程示意图 Fig.4 Schematic diagram of drilling complex formation with PDC bit 1-钻柱; 2-PDC钻头。 |

PDC钻头恒扭矩工具是一个动态的、自动检测响应的井下机械系统。该系统通过钻压来有效控制钻头的切削深度,使用旋转转矩作为输入控制参数,通过简单的方式有效抵消地层软硬交错产生的转矩突然变大和黏滑,其主要技术特点如下。

(1)工具的工作原理简单,因此它能够在多种应用场合下减轻振动,除了常规的钻进作业与固定刀翼钻头配合使用外,还可以减少扩划眼和过油管磨铣作业过程中的憋跳卡滑;

(2)工具通过使旋转运动(超出设定转矩时)转化为直线运动的机械结构对PDC钻头破岩过程进行有效控制,即转移钻井过程中产生的能量,防止冲击能量达到损坏级别,因此能够避免振动引起的井下精密仪器失效及损坏[7, 8, 9];

(3)工具根据钻头扭矩自动调整钻压,保证钻头近匀速旋转,防止出现卡滑憋跳现象,延长钻头寿命,提高钻井效率;

(4)工具能够适应深井高温高压环境,使用过程中将破坏性能量转化存储后,释放为破岩的正能量,能量转化机制使工具无压耗损失,应用范围广泛。

3 现场应用XING101井是中石化西南油气分公司为评价XING1井钻遇的须家河组三段上、下2套钙屑砂岩储层展布及含气情况部署的一口重点评价井。针对XING101井沙溪庙组与千佛崖组地层岩性主要是砂、泥岩互层,泥岩层段易坍塌,钻进过程中钻时慢,多发生卡滑憋跳现象,在该井下沙溪庙组与千佛崖组进行了PDC钻头恒扭矩工具现场试验。钻具组合:Ø215.9 mm钻头+双母+恒扭矩工具AST172+回压阀+411×410+Ø177.8 mm无磁钻铤1根+411×4A10+扶正器+4A11×410+Ø177.8 mm钻铤11根+411×4A10+Ø158.8 mm钻铤6根+4A11×410+Ø127.0 mm加重钻杆3根+曲性长轴+震击器+旁通阀+Ø27.0 mm加重钻杆12根+411×520+Ø139.7 mm钻杆。钻进参数:钻压80~130 kN,转速80~90 r/min,排量32~40 L/s,立压21~23 MPa,钻井液密度1.52~1.65 g/cm3。

工具配合1只国产PDC钻头由井深2 424.76 m正常钻进至井深2 864.07 m起钻,完成进尺439.31 m,累计纯钻时间为189.79 h,1趟钻完成了试验井段。与邻井中钻进技术指标最高的XING1井相比,同地层同型号国产单只钻头带工具比不带工具的纯钻时间延长了41.55%(由XING1井的115.00 h延长至162.79 h),进尺增加41.44%(由XING1井的293.30 m增加至414.85 m);在该层位国产钻头带工具的机械钻速(2.55 m/h)与XING1井国外钻头带螺杆的机械钻速(2.56 m/h)基本相同,单只钻头单趟钻多进尺17.85 m。

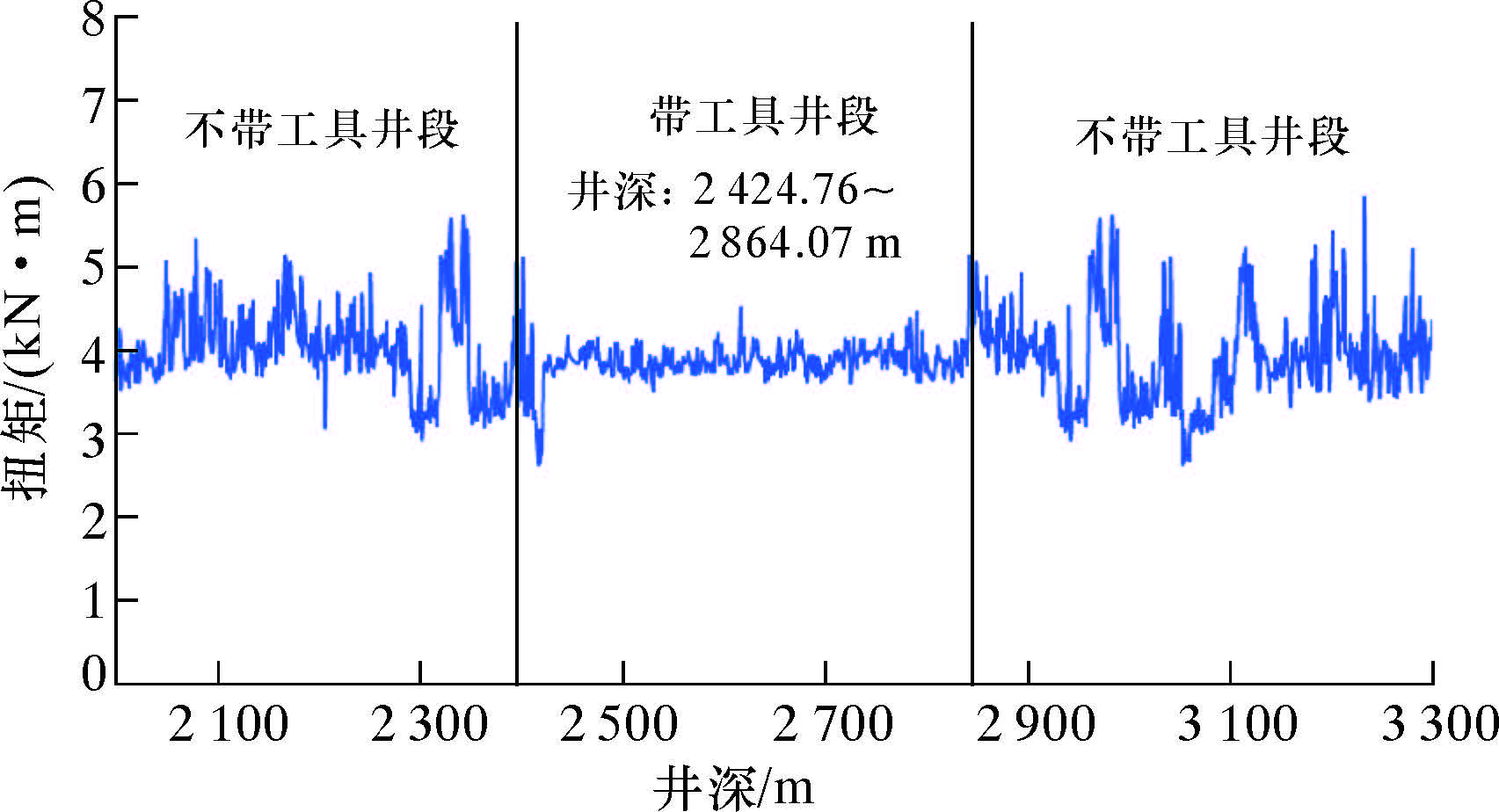

现场录井数据显示,应用PDC钻头恒扭矩工具井段与上、下井段相比扭矩波动小且平稳(见图5),同时机械钻速有所提高。由于消除了井下钻具组合的卡滑憋跳现象,保护了钻具及钻头,工具起钻后现场检查完好且PDC钻头无一齿损坏(见图6)。在沙溪庙与千佛崖组1趟钻钻进439.31 m后钻头几乎无磨损,同井段层位该型号钻头使用情况最好,创造了该地区此层位单趟进尺与单只钻头纯钻时间最高纪录。

|

| 图 5 应用AST172工具前、后扭矩随井深变化曲线 Fig.5 Torque curve along the well depth before and after application of AST172 tool |

|

| 图 6 加入AST172工具后钻头使用前、后对比图 Fig.6 The PDC bit before and after application of AST172 tool |

(1)PDC钻头恒扭矩工具通过机械结构辅助转移并增加破岩能量,能够提高PDC钻头的工作稳定性,同时提高钻头破岩效率,为钻井现场提供提速新技术。

(2)PDC钻头恒扭矩工具能够减少井下钻柱卡滑憋跳现象,能够最大化地保护井下管柱,减少剧烈冲击载荷的产生,有利于钻井作业采用更先进、更精密的井下仪器。

(3)PDC钻头恒扭矩工具可以通过实时自动调整钻进转矩来动态平衡井下扭矩,降低扭矩波动范围,防止钻头损坏,延长钻头寿命,提高机械钻速,极大地改善勘探开发钻井的经济性。

| [1] | 周燕,安庆宝,蔡文军,等.SLTIT型扭转冲击钻井提速工具[J].石油机械,2012,40(2):15-17. |

| [2] | 陈勇,陈若铭,张兴国,等.PDC钻头反扭矩分析及控制技术[J].石油矿场机械,2010,39(5):59-61. |

| [3] | 刘华洁.高文金.涂辉,等.一种能有效提高机械钻速的水力振荡器[J].石油机械,2013,41(7):46-48. |

| [4] | 韩飞,郭慧娟,戴扬,等.PDC钻头扭矩控制技术分析[J].石油矿场机械,2012,41(12):69-71. |

| [5] | 彭明旺,白彬珍,王轲,等.随钻恒扭器在TH121125井的试验[J].石油机械,2014,42(6):120-123. |

| [6] | 王文斌.机械设计手册[M].3版.北京:机械工业出版社,2007:15-8-15-9. |

| [7] | Tomax K W.High performance springs secure advanced oil drilling,January 2014[EB/OL].[2013-12-05].http://www.lesjoforsab.com/news/news_detail.asp?nyhetsid=84&sprakid=2,2009. |

| [8] | Reimer N.Antistall tool reduce risk in drilling difficult formations[J].Journal of Petroleum Technology,2012,64(1):26-29. |

| [9] | Knut Sigve Selnes SPE,StatoilHydro,Carl Clemmens-en SPE,et al.Drilling difficult formations efficiently with the use of an antistall tool[R].SPE11187,2008. |

| [10] | Dagestad V,Mykkeltvedt M,Eide K,et al.First field results for extended-reach CT-drilling tool[R].SPE100108,2006. |