2. 大庆油田有限责任公司质量节能部;

3. 振华石油控股有限公司

2. Quality and Energy-Saving Department, Daqing Oilfield Company Limited;

3. China Zhenhua Oil Co., Ltd

0 引 言

众所周知,钻井动力学和振动是导致钻头和底部钻具组合(BHA)损坏,从而降低钻井性能和钻井效率,使钻井成本急剧增加的主要因素。多年来,各种井下传感器一直被用来研究井下动力学。通常,用安装在随钻测量(MWD)仪器、随钻测井(LWD)仪器和旋转导向系统(RSS)中的冲击和振动传感器测量钻柱振动。虽然这些工具可提供有价值的动力学条件下的实时和记录模式信息,但不能采集连续的高频动态数据,从而遗漏关于钻井系统响应和状态的重要信息[1, 2, 3, 4, 5, 6, 7]。

井下钻具动力学参数测试技术可克服传统测量技术的局限性,利用最新研发的井下钻具动力学参数测试工具可进行一套全面的钻进过程测量,包括力、加速度、转速、压力和温度等实时信息。此外,该工具还可记录频率为50~2 000 Hz之间连续数据的长持续时间,有利于深入了解钻井系统对启动旋转、钻进过程、参数修正、钻机升沉、BHA组件不平衡和钻头与地层相互作用等激励源的响应。该工具在多个钻井环境中得到了应用,成功记录了不同振动模式间的转变。

研究结果表明,新型井下钻具动力学参数测试技术有利于施工人员深入了解钻井系统的状态和响应,从而进行钻井优化,提高钻井性能和效率。因此,开展新型井下钻具动力学参数测试技术的研究具有重要意义。

1 井下钻具动力学参数测试工具 1.1 结构及参数井下钻具动力学参数测试工具(见图1)为斯伦贝谢公司研发,该工具包含19个传感器,可实现井下力学、压力、温度、转速和振动测量,以及获得关于BHA运动极其严重程度的信息。井下数据传至地面后与地面测量值结合在一起,有助于施工人员进行钻井优化,从而提高钻井性能和效率,达到降低成本的目的。目前有OptiDrill675和OptiDrill900 2种规格,其主要技术参数见表1[2]。

|

| 图 1 井下钻具动力学参数测试工具 Fig.1 Kinetic parameter measurement tool for downhole tool |

| 规 格 | OptiDrill675 | OptiDrill900 |

| 公称外径/mm | 175.0 | 233.1 |

| 长度/m | 2.99 | 3.51 |

| 质量/kg | 410 | 976 |

| 连接上扣扭矩/(N·m) | 32 539 | 88 128 |

| 连接屈服扭矩/(N·m) | 59 655 | 15 4563 |

| 最高工作温度/℃ | 150 | 150 |

| 最大工作压力/MPa | 206 | 206 |

| 最大压差/MPa | 34 | 34 |

| 最大上提力/kN | 2 448 | 4 139 |

| 最大钻压/kN | 534 | 2 448 |

| 最大工作扭矩/(N·m) | 16 269 | 47 453 |

钻柱有轴向振动(钻头跳动)、横向振动(涡动)和扭转振动3种模式,其中扭转振动是主要的振动模式,但在几种不同的振动模式间可以相互转换。从一种模式向另一种模式转变受多种因素的影响,这些因素包括钻头与地层的相互作用、接触点处的高摩擦因数、地面钻进参数和工艺、BHA共振、组件质量不平衡以及井下工具操作等。

钻井施工过程中,底部钻具组合中记录的高频数据的长持续时间可用来分析2种不同振动模式之间的转变,然后结合作业内容对这些转变进行解释,从而获知转变发生的方式和驱动因素。

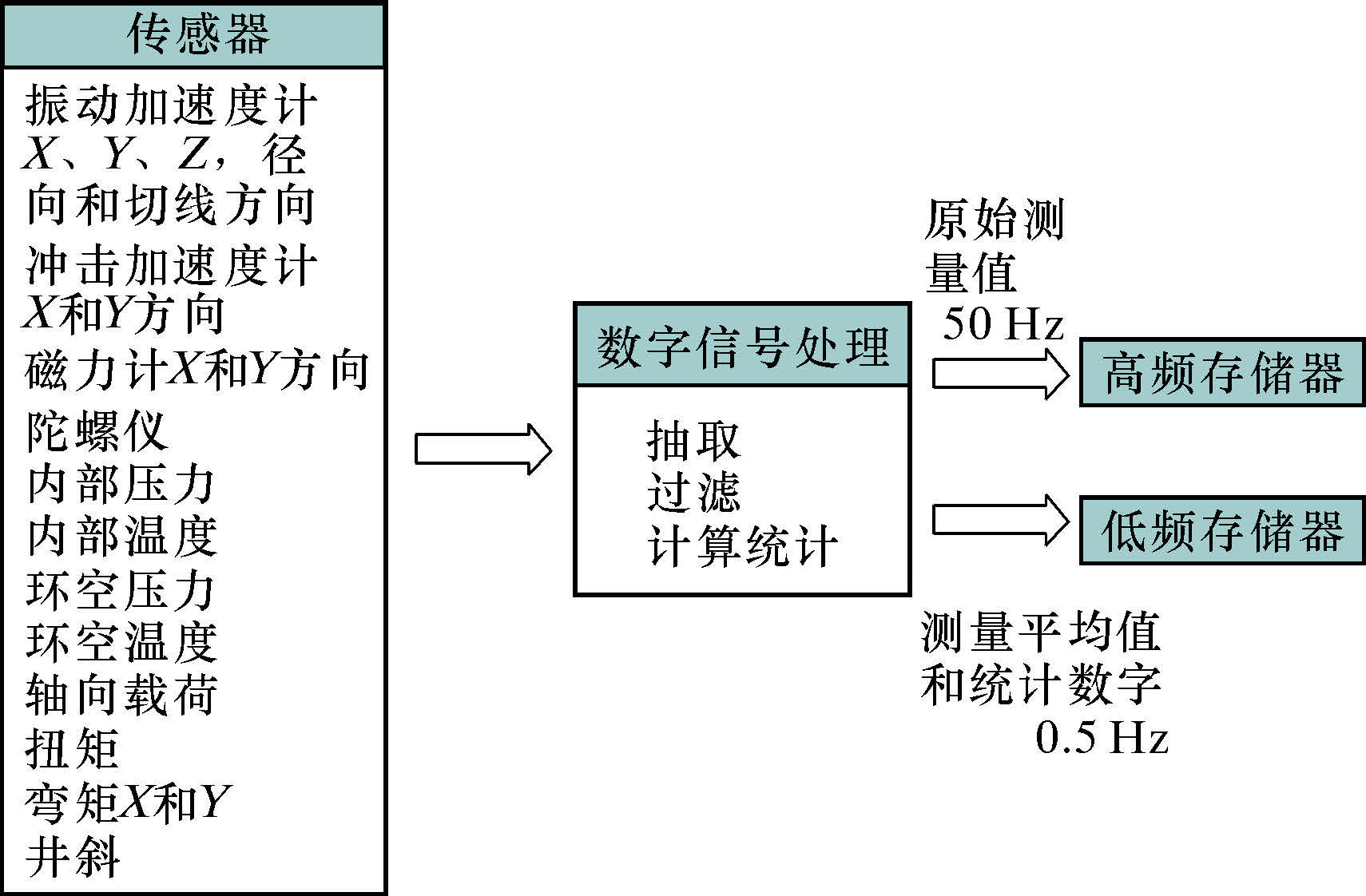

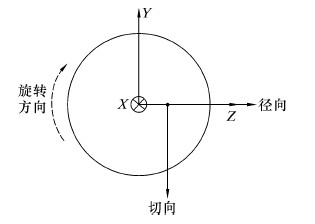

数据采集频率为10 kHz,并在记录至高频(50 Hz)存储器之前进行抽取和过滤,而统计资料和测量平均值被记录至低频(0.5 Hz)存储器,图2为井下钻具动力学参数测试工具中的传感器、数字信号处理和记录框图。图3为传感器的坐标系。在坐标系中,X代表轴向方向(沿钻柱方向)、Y和Z代表横向方向。径向和切线方向与Y和Z相似,只不过偏移于中心线并绕中心线旋转。

|

| 图 2 测量工具中的传感器、数字信号处理和记录框图 Fig.2 The sensors,digital signal processing and recording block diagram of the measurement tool |

|

| 图 3 传感器坐标系示意图 Fig.3 Schematic of sensor coordinate system |

新型井下钻具动力学参数测试技术是一种创新技术,该技术克服了传统测量技术的局限性。井下钻具动力学参数测试工具在钻井过程中不仅可测量力、加速度、转速、压力和温度等实时信息,还可记录频率为50~2 000 Hz之间连续数据的长持续时间,有利于施工人员详细了解钻井系统的状态和响应,从而可进行钻井优化,提高钻井性能和效率。目前,该新型测量技术已在多个钻井环境中得到成功应用,记录了不同振动模式间的转变[8]。

2.1 低级别无序涡动向前旋涡动转变钻柱组件的质量不平衡是井下振动的主要原因,BHA组件偏心引起的离心力是前旋涡动发生的主要驱动因素,在小井斜时尤为如此。持续的同步前旋涡动可引起研磨性地层中钻柱组件的单侧磨损。

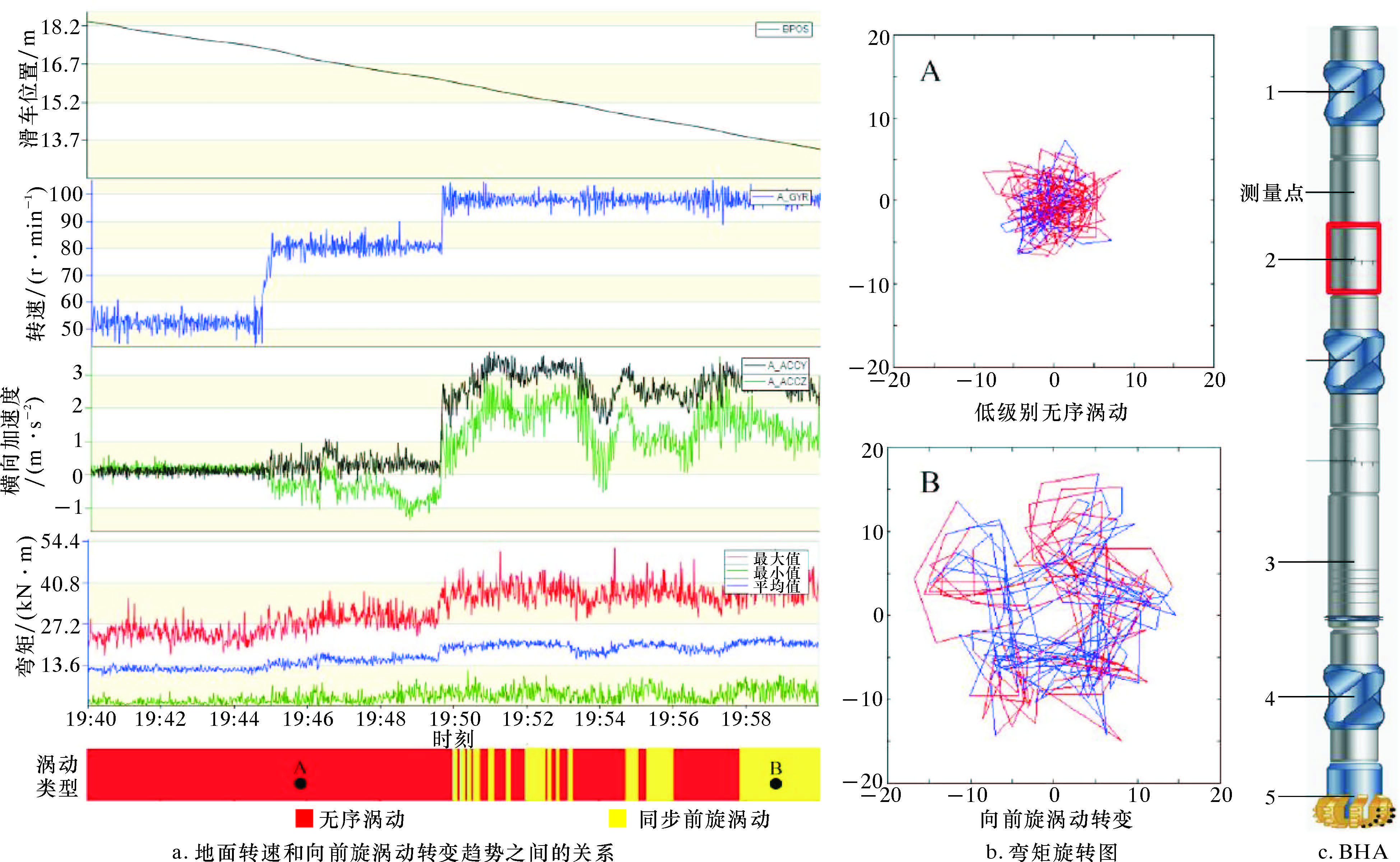

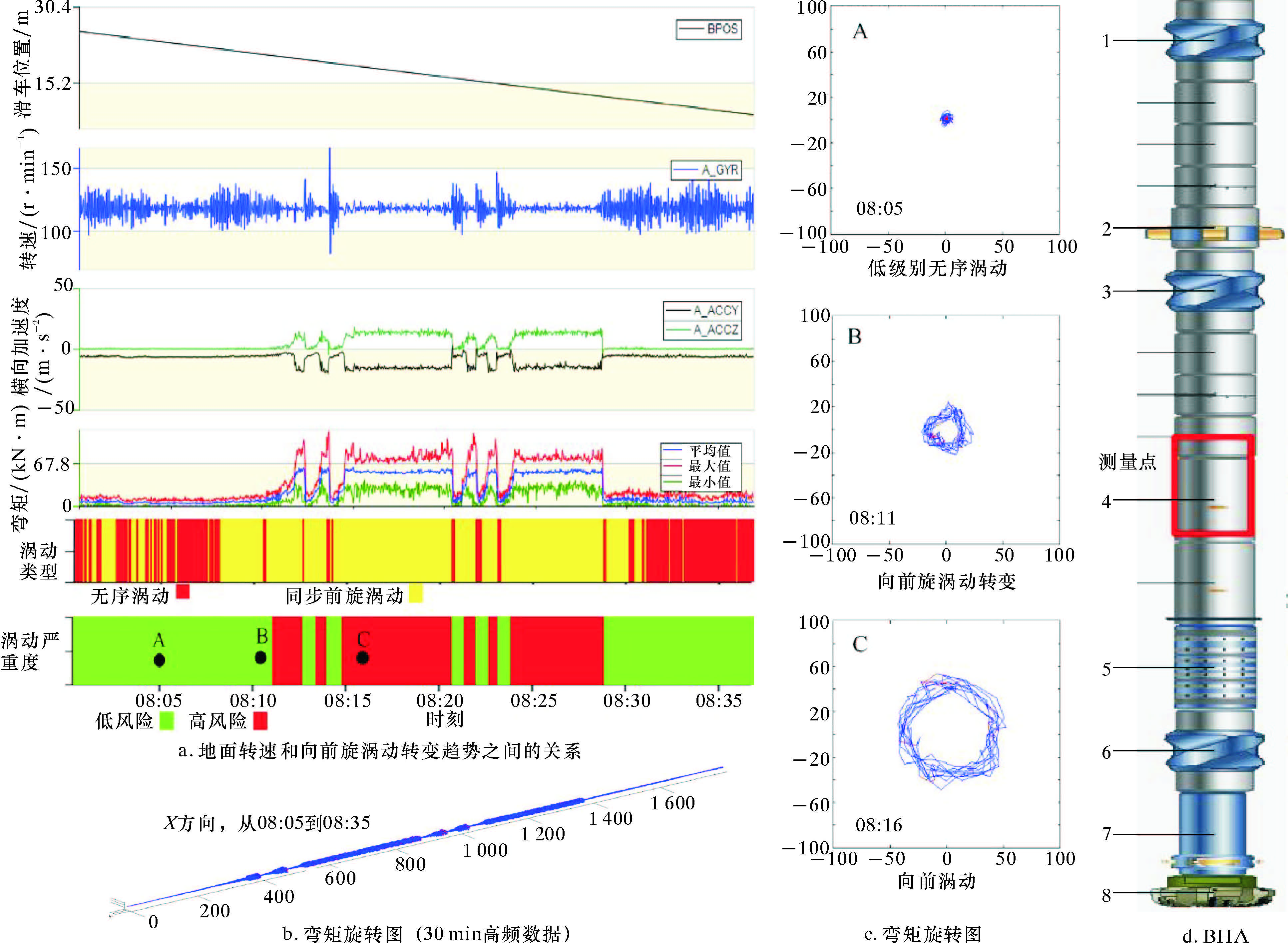

直马达钻进Ø406.4 mm直井眼的现场实例分析表明,地面转速和向前旋涡动转变趋势之间关联密切。图4显示了游动滑车位置、地面转速、横向加速度、弯矩及涡动类型等实时测量数据。

|

| 图 4 低级别无序涡动向前旋涡动转变示意图 Fig.4 Schematic of transforming of low-level whirl to forward whirl 1—Ø406.4 mm牙轮扩眼器;2—Ø460.4 mm稳定器;3—直马达;4—Ø400.1 mm稳定器;5—PDC钻头。 |

游动滑车位置显示钻头正向前钻进,19:45时地面转速从50 r/min提高到80 r/min,19:50时从80 r/min提高到100 r/min。转速提高后,平均横向加速度从0开始偏离,转速最高时加速度最大,同时,弯矩也开始增大,最小弯矩值大于0,表明测量工具正发生弯曲并在井眼内旋转。实时涡动类型表明,系统正从低级别无序涡动向前旋涡动转变。

图4中19:42(A)和19:50(B)时的弯矩旋转图(5 s高频数据,Y、Z 2个方向弯矩测量,实现了测量工具横向运动的可视化,其中沿着X方向向下看,红线表示绕着井眼中心线的逆时针旋转,蓝线表示顺时针旋转)详细描述了低级别无序涡动向前旋涡动的转变。虽然主要趋势向前,但在每次旋转的5个同步位置持续存在反向部件,原因是当前旋涡动的稳态半径大于井眼间隙的时候,测量工具撞击井壁。

需要说明的是,这次转变是钻进开始时司钻首次将转速提高到高值实现的,如果司钻再次将转速提高到高值,那么低级别无序涡动可再次向前旋涡动转变,因此该转变过程具有可重复性。

综上所述,可以得到结论:在井眼轨迹不变的情况下,BHA组件质量不平衡引起的前旋涡动在初期具有可重复性,司钻人员在操作时应慎重控制地面转速,无需制定额外的预防措施。

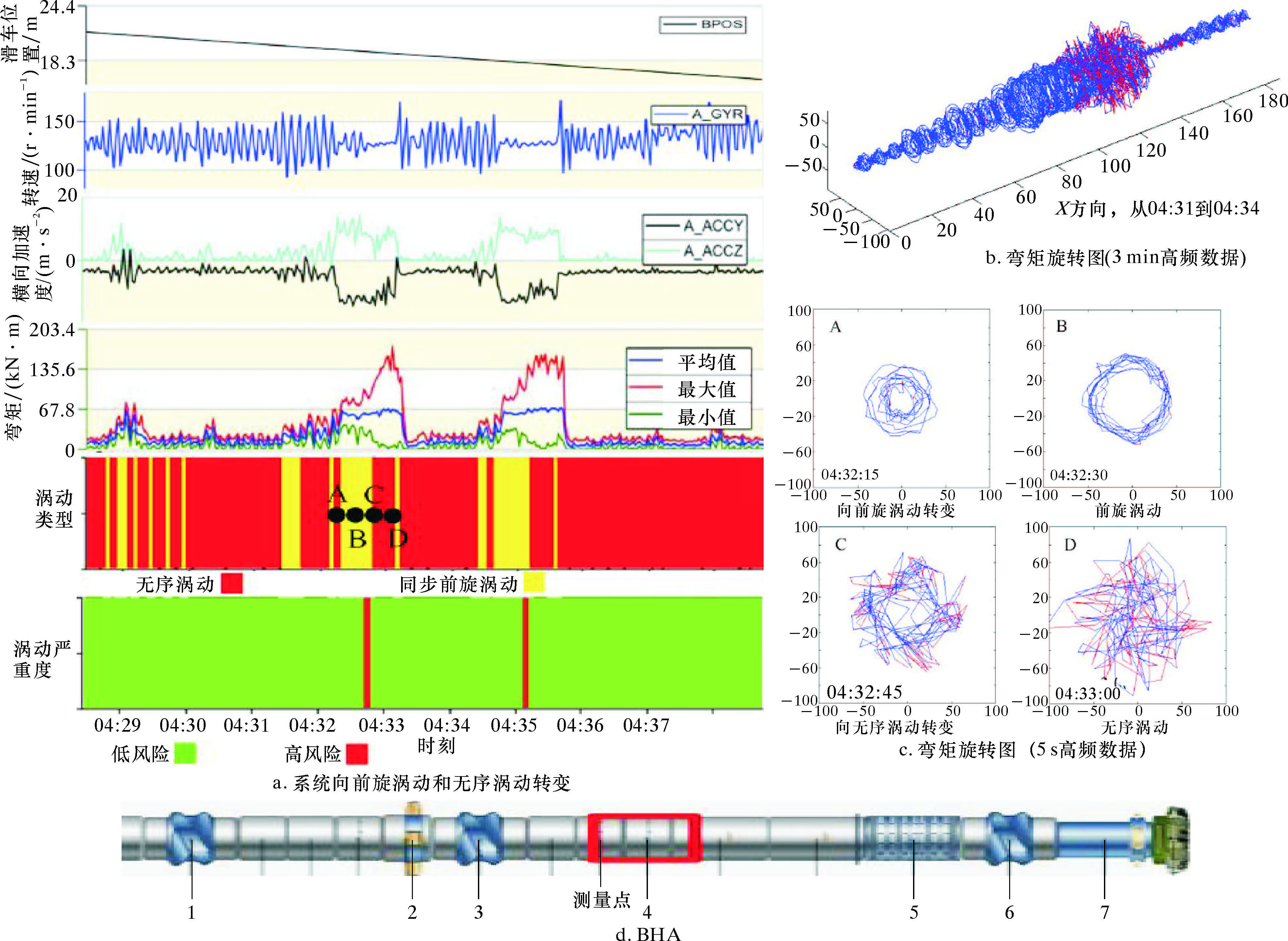

2.2 低级别扭转振动向前旋涡动转变Ø460.4 mm扩眼器随钻扩眼钻进直井眼的现场实例中,在地面参数(转速、钻压和排量)保持不变的20 min周期内,系统从低级别扭转振动向持续的同步前旋涡动转变数次。图5显示了游动滑车位置、地面转速、横向加速度、弯矩及涡动类型和严重度等实时测量数据。游动滑车位置显示钻头正向前钻进,机械钻速保持恒定,地面转速也保持不变。08:11时侧向加速度值增大至20 m/s2左右,同时,弯矩也开始增大,直到最大值81.36 kN·m和最小值27.12 kN·m。实时涡动类型和涡动严重度表明,系统正从低级别扭转振动向前旋涡动转变,风险较低。

|

| 图 5 低级别扭转振动向前旋涡动转变示意图 Fig.5 Schematic of transforming of low level torsional vibration to forward whirl 1—Ø457.2 mm稳定器;2—Ø460.4 mm×Ø533.4 mm扩眼器;3—Ø460.4 mm牙轮扩眼器;4—MWD;5—LWD;6—稳定器;7—RSS;8—PDC钻头。 |

图5中18:05(A)、18:11(B)和18:16(C)时的弯矩旋转图(5 s高频数据,Y、Z 2个方向弯矩测量,实现了测量工具横向运动的可视化,其中沿着X方向向下看,红线表示绕着井眼中心线的逆时针旋转,蓝线表示顺时针旋转)详细描述了低级别扭转振动向前旋涡动的转变。A显示的是低级别无序涡动,弯矩值小于6.78 kN·m,蓝线表示随机向前的组件,红线表示随机向后的部件。B和C显示的是同步前旋涡动的发展(蓝线,半径恒定),弯矩高达67.80 kN·m。

稳定器位置和机械钻速检查后指出,这是由于2种不同BHA的接触点进入了一个超径井眼井段,在该井段内,间隙足够大,BHA由于向心力的作用发生弯曲,并进入稳定的涡动状态。当稳定器再次进入到标准井眼内时,涡动状态消失。

综上所述,可以得到结论:稳定器位置相对于井径测量值或井眼图像的实时追踪有助于制定预防性措施,避免涡动的出现。

2.3 前旋涡动向无序涡动转变BHA与井眼之间接触点处的侧向力和高摩擦力是无序涡动发生的主要驱动因素。无序涡动可使弯矩产生大的振荡和波动,从而快速损害BHA组件,特别是那些包含电子元件的组件。

Ø460.4 mm×533.4 mm扩眼器随钻扩眼钻进直井眼的现场实例中,在地面参数(转速、钻压和排量)保持不变的较短时间内,系统从前旋涡动向无序涡动转变2次。图6显示了游动滑车位置、地面转速、横向加速度、弯矩及涡动类型和严重度等实时测量数据。游动滑车位置显示钻头正向前钻进,机械钻速保持恒定,地面转速也保持不变。04∶32:15时平均侧向加速度值增大至10 m/s2左右,同时,最小、平均和最大弯矩值也开始增大,表示系统由扭转振动向前旋涡动转变。04:32:45时最小弯矩值降至0,最大弯矩值增大至162.72 kN·m,表示严重无序涡动的形成。随后在04:34∶30时,上述过程又重复了1次。实时涡动类型和涡动严重度也表明系统向前旋涡动和无序涡动转变。

|

| 图 6 向前旋涡动和无序涡动转变示意图 Fig.6 Schematic of transforming of forward whirl to low-level whirl 1、5—Ø457.2 mm稳定器;2—Ø460.4 mm×Ø533.4 mm扩眼器;3—MWD;4—LWD;6—RSS;7—PDC钻头。 |

图6中04:32:15(A)、04:32:30(B)、04:32:45(C)和04:33:00(D)时的弯矩旋转图(5 s高频数据,Y、Z 2个方向弯矩测量,实现了测量工具横向运动的可视化)详细描述了向前旋涡动和无序涡动的转变。A和B显示的是前旋涡动严重度逐渐增大(蓝线),C表示BHA主要处于前旋涡动状态,但已开始接触井壁(图中所示的每次旋转过程中4个角度的向后运动,红线表示),接触过程中产生的摩擦力足够大,引起了动量的显著变化。D表示BHA已处于无序涡动状态,这是由于BHA与井壁碰撞,伴随着随机的向后和向前运动。

系统从前旋涡动向无序涡动转变是由于2种不同BHA的接触点进入了超径井眼,但由于前旋涡动程度足够大,使得BHA向外弯曲,最终与井壁接触形成了一个跨距,导致了无序涡动的形成。

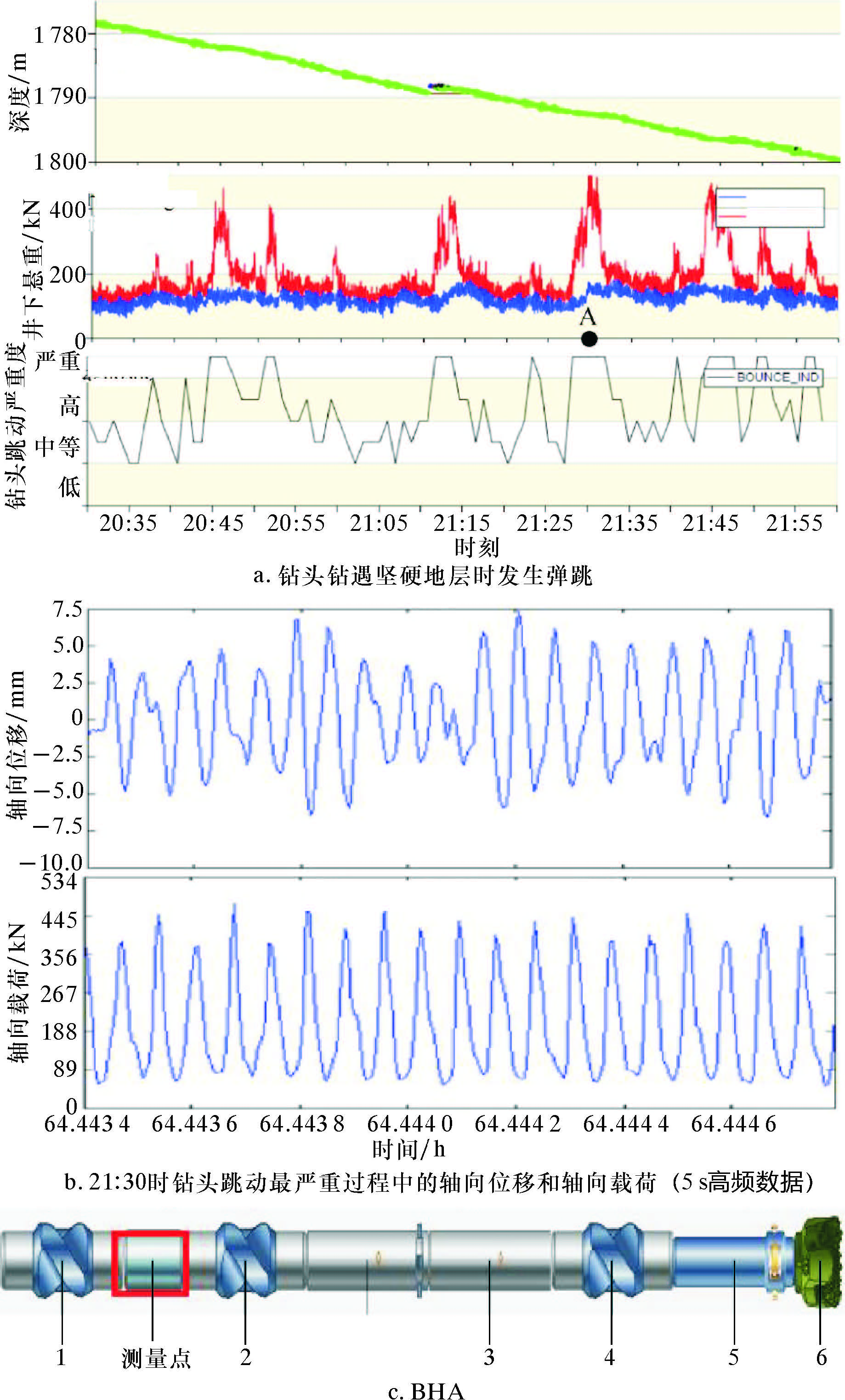

2.4 低级别扭转振动向钻头跳动转变钻头跳动是BHA轴向运动的主要形式,会严重损害钻头的切削结构。地层强度不同,钻头切削结构的损害程度也不同。图7为Ø444.5 mm小斜度井眼钻进的现场实例。

|

| 图 7 低级别扭转振动向钻头跳动转变示意图 Fig.7 Schematic of transforming of low leveltorsional vibration to stick-slip 1、2—Ø438.2 mm稳定器;3-MWD;4-稳定器; 5-RSS;6-牙轮钻头。 |

从时深曲线可以看出,钻头跳动由钻头钻遇坚硬地层引起。从井下悬重曲线中可观察到钻头跳动。实时钻头跳动严重度曲线显示,共有12次钻头跳动周期,且轴向载荷最大值大于平均值,最显著的5次发生的时间是20:46、20:55、21:13、21:30和21:45。

21:30(A)时钻头跳动最严重过程中的轴向位移和轴向载荷(5 s高频数据)见图7。由图可以看出,轴向位移与牙轮钻头的切削深度吻合,而轴向载荷变量很大,为400.5 kN,波峰比较尖,显示钻头脱离了井底而不是轴向共振。变量的主频率大约为4 Hz,应与牙轮钻头几何学和钻头转速相关。应注意的是,测量值是在距离钻头14.9 m的接头处测得的,因此,接头与钻头位置处的轴向位移和轴向力必定不相同。

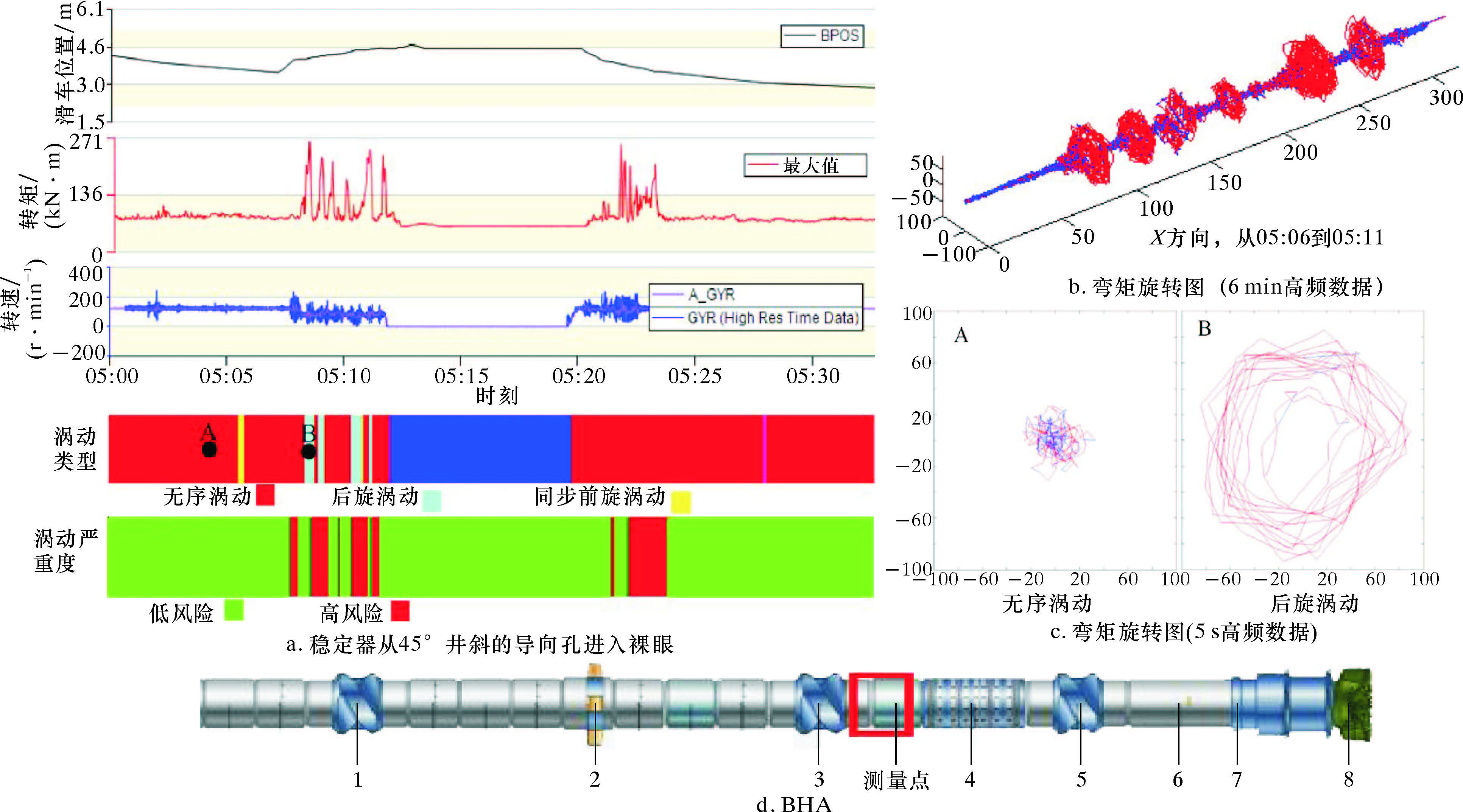

2.5 随钻扩眼钻具组合旋转提离井底时从稳定向不稳定转变大尺寸随钻扩眼钻具组合提离井底划眼时极不稳定。图8为Ø444.5 mm×508.0 mm扩眼器随钻扩眼钻进大斜度井眼的现场实例,显示了游动滑车位置、地面转速、横向加速度、弯矩及涡动类型和严重度等实时测量数据。05:07至05:13,游动滑车位置显示随钻扩眼至井底后旋转上提钻柱划眼为接钻柱做准备。当钻头距离井底1.5 m以上时,出现了6次弯矩峰值,最高达257.64 kN·m。实时涡动类型和涡动严重度表明,系统处于后旋涡动状态,风险高,这是由于位于扩眼器之下的稳定器从45°井斜的导向孔进入裸眼的结果。05:20至05:23,接钻柱之前的向前扩眼也观察到了相似的涡动转变。

|

| 图 8 随钻扩眼钻具组合旋转提离井底时从稳定向不稳定转变示意图 Fig.8 Schematic of reaming while drilling BHA transforming from stable to unstable state when rotating off bottomhole 1、3、5—Ø438.2 mm稳定器;2—扩眼器;4—LWD;4—MWD;7—RSS;8—牙轮钻头。 |

图8中05:07(A)和 05:11(B)时的弯矩旋转图(5 s高频数据,Y、Z 2个方向弯矩测量,实现了测量工具横向运动的可视化)详细描述了随钻扩眼钻具组合旋转提离井底时从稳定向不稳定的转变。A显示的是低级别无序涡动(蓝线和红线),B显示BHA已完全发展到后旋涡动(红线)。

应注意的是,向后旋涡动转变时的井斜为50°。在该大斜度井眼中,克服了来自重力的阻尼效应,产生的力足以上提扩眼钻具组合离开井底,并向后旋涡动转变。

综上所述,可以得到结论:当优化接钻柱的施工步骤时,设计阶段应考虑位于扩眼器之下稳定器的位置,以避免向高风险的后旋涡动转变。

2.6 钻井系统对钻头与地层相互作用扭转激励的响应在海上浮动式钻井船上,钻机升沉是常见的激励源,通常会引起钻柱轴向运动。如果不使用升沉补偿系统,那么钻柱轴向运动速度和加速度都很大。即使使用升沉补偿系统,钻机升沉程度小,但也会影响钻柱的轴向运动,从而增大BHA底部的轴向运动速度和加速度。

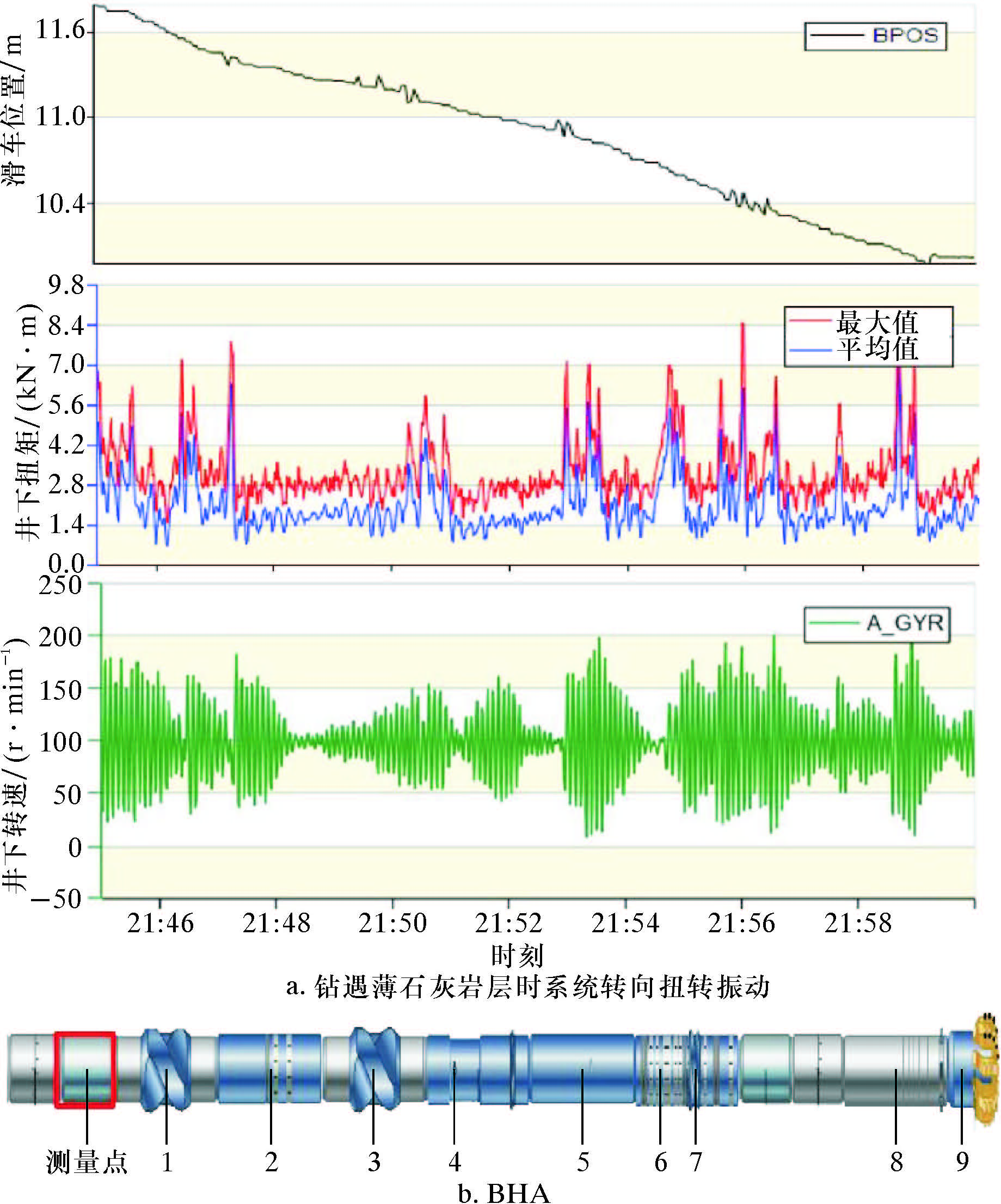

图9为在含薄石灰岩层的页岩地层中用导向马达旋转钻进Ø215.9mm小斜度井眼的现场实例。当在页岩中钻进时,系统比较稳定,井下转速变化小,同时钻机升沉持续出现,钻压波动范围为22.25~44.50 kN。而当钻遇薄石灰岩层时,钻头扭矩陡然增大,并通过高扭矩钻井液马达传递至上部钻柱,发生扭转振动,这可通过井下测量工具测得的最大扭矩值得到确认。

由图9可知,当钻柱扭矩增大时,井下转速降低,此时系统没有完全进入粘滑状态,相反,扭转振动逐渐消失,直到系统再次被钻头扭矩的陡然增大所激励。

|

| 图 9 钻井系统对钻头与地层相互作用扭转激励的响应 Fig.9 The drilling system response to the torsional excitatio by the interaction of bit with the formation 1、3、7—Ø209.6 mm稳定器; 2、4、6-LWD ;5-MWD;8-马达;9-PDC钻头。 |

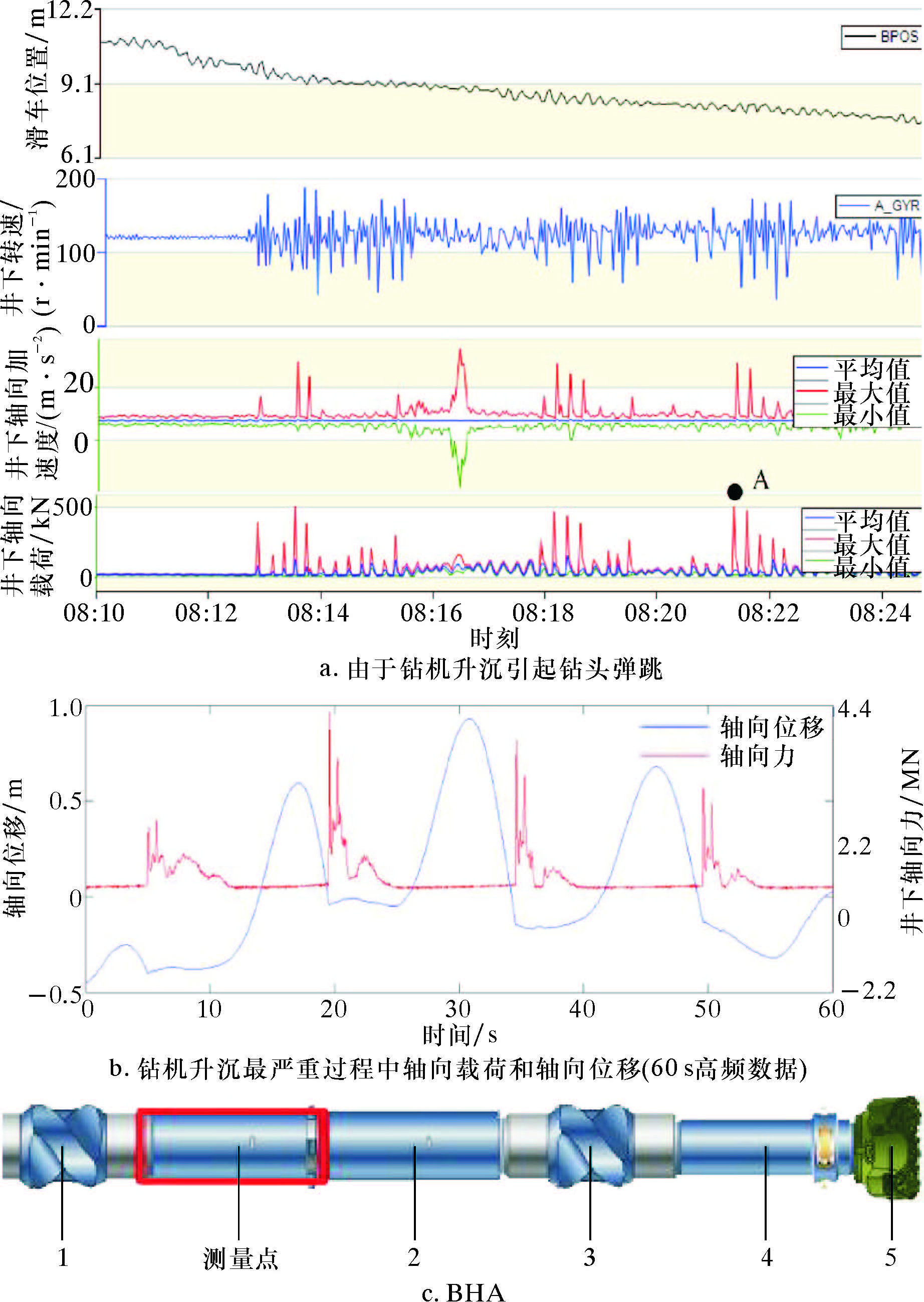

图10为海上用浮动式钻井船钻进Ø444.5 mm小斜度井眼的现场实例,显示了游动滑车位置、井下转速、井下轴向加速度和井下轴向载荷等实时测量数据。由于钻机升沉,钻头被迫离开井底0.9 m,随后又向下撞击井底,因此BHA被激发并开始弹跳,实时测量数据表明,井下轴向载荷的最大值与平均值存在较大偏差,而且,最大轴向加速度高达40 m/s2。井下转速也出现了较大波动,在钻头撞击井底的时候,井下转速出现向下的峰值,这是由于钻头扭矩使钻柱旋转速度放慢,随后当钻头离开井底时又增加至高转速。

|

| 图 10 钻井系统对钻机升沉轴向激发的响应 Fig.10 The drilling system response to the rig heaving axial excitation 1—Ø438.2 mm稳定器;2—MWD;3—Ø441.3 mm稳定器;4—RSS;7—RSS;8—三牙轮钻头 |

钻机升沉最严重过程中轴向载荷和通过双重积分轴向加速度得到的轴向位移估值(60 s高频数据)见图10,由图可以看出,钻头弹跳周期为14 s,钻头接触井底的轴向位移估值不一致,这是由于双重积分的低频噪声放大效应的结果。然而,光滑的、抛物线形运动的末端与高轴向载荷峰值之间时间上的巧合极为明显。多个轴向载荷峰值及拐点的出现是由于轴向波传播至游动滑车并传播回来以及运动补偿器的弹性而引起。

3 结论与建议(1)钻井过程实时测量数据以及记录高频数据长持续时间的能力可加深对井下振动模式类型及不同振动模式间相互转变的理解。

(2)通过对高频数据长持续时间的解释分析,有助于理解各种振动模式间转变发生的方式和驱动因素极为有益,在此基础上,可以优化BHA设计、钻头优选以及研究新型钻井工艺、井下工具和涡动识别算法,以避免或缓解涡动的发生,从而改善钻井性能,提高钻井效率,防止井下事故,提高井眼质量。

(3)实时测量数据有助于由于涡动而施加在井下工具上的载荷分析,这对预测井下工具寿命和制定措施(如井下工具设计、检查和保养计划)极为有利,从而避免工具故障。

(4)建议开展新型井下钻具动力学参数测试技术的研究,从而为我国深井、超深井及深水钻井提速提效提供有效的技术支撑和手段。

| [1] | Close D A,Owens S C,MacPherson J D.Measurement of BHA vibration using MWD[R].SPE/IADC17273, 1988. |

| [2] | Vandiver J K,Nicholson J W,Shyu R J.Case studies of the bending vibration and whirling motion of drill collars[R].SPE18652,1990. |

| [3] | Macpherson J D,Jogi P N,Kingman.Application and analysis of simultaneous near bit and surface dynamics measurements[R].SPE74718,2001. |

| [4] | Minett-Smith D J,Stroud D R H,Pagett J.Real-time whirl detector aids drilling optimization[R].SPE135110,2010. |

| [5] | Stroud D R H,Lines L A,Minett-Smith D J.Analytical and experimental backward whirl simulations for rotary steerable bottom hole assemblies[R].SPE/IADC140011,2011. |

| [6] | Ledgerwood L W,Hoffmann O J,Jain J R.Downhole vibration measurement,monitoring,and modeling reveal stick/slip as a primary cause of PDC-bit damage in today[R].SPE134488,2010. |

| [7] | Anon.Optidrill realtime drilling intelligence service[EB/OL].[2015-7-15].http://www.slb.com/-/media/Files/drilling/brochures/mwd/optidrill_br.pdf. |

| [8] | Bowler A,Logesparan L,Sugiura J.Continuous high-frequency measurements of the drilling process provide new insights into drilling system response and transitions between vibration modes[R].SPE170713,2014. |